Fe基纳米晶体合金粉末的制造方法及Fe基非晶合金与流程

fe基纳米晶体合金粉末的制造方法及fe基非晶合金

技术领域

1.本发明涉及fe基纳米晶体合金粉末的制造方法及fe基非晶合金。

背景技术:

2.通过对用于制造fe基纳米晶体合金的fe基非晶合金实施热处理,能够使微细晶体在fe基非晶合金中析出,得到具有微细晶体的fe基纳米晶体合金。

3.通常,fe基非晶合金是通过单辊法等使合金熔液骤冷凝固而以薄带状的fe基非晶合金(fe基非晶合金薄带)的形式得到的。在构成fe基纳米晶体合金的磁芯的情况下,首先,将fe基非晶合金薄带成形为磁芯等的形状。接着,对成形为磁芯形状的fe基非晶合金薄带实施包含磁场中的热处理,使微细晶粒在fe基非晶合金薄带中析出。由此,能够得到由具有良好磁特性的fe基纳米晶体合金薄带构成的磁芯(例如,参照专利文献1)。

4.由于通过上述单辊法等得到的fe基纳米晶体合金的形态为薄带,因此能够制作的磁芯的形状自由度受到限制。即,将合金薄带切割成与所期望的磁芯高度相当的宽度,并根据所期望的内径和外径来卷绕合金薄带而成形,因此其形状限定于环形形状、跑道形状等。

5.另一方面,以往存在多种多样的磁芯形状的要求。因此,如果fe基纳米晶体合金能够以粉末生产,则通过应用压制、挤出等成形方法,能够较容易地成形出具有多种形状的磁芯。因此,进行了在fe基纳米晶体合金中也得到粉末的研究。(例如,参照专利文献2)

6.现有技术文献

7.专利文献

8.专利文献1:日本特公平4-4393号公报

9.专利文献2:日本特开2017-95773号公报

技术实现要素:

10.发明所要解决的课题

11.在对fe基非晶合金进行热处理并使微细晶体(以下,也称为纳米晶体)析出而得到fe基纳米晶体合金的情况下,为了得到磁特性优异的纳米晶体组织,需要在热处理时实施急速加热。但是,在fe基非晶合金粉末的热处理中,在粉末内的非晶区域析出纳米晶体时会伴有放热。在fe基非晶合金粉末的热处理时,基于急速加热的加热与伴随粉末内的纳米晶体化的放热重叠,由此,有时粉末的温度过度上升。这样,若粉末的温度过度上升,则粉末的温度会超过适当的热处理温度,产生晶粒的粗大化、fe2b晶体的析出。其结果是,无法得到良好磁特性的fe基纳米晶体合金粉末。

12.本公开的课题在于提供一种fe基纳米晶体合金粉末的制造方法,能够在生成微细晶体的同时,抑制晶粒的粗大化、fe2b晶体的析出,得到良好的磁特性。

13.另外,课题还在于提供一种适于在本公开的fe基纳米晶体合金粉末的制造方法中使用的fe基非晶合金。

14.用于解决课题的方法

15.用于解决上述课题的具体方法包括以下方式。

16.《1》一种fe基纳米晶体合金粉末的制造方法,对fe基非晶合金粉末进行热处理从而制造fe基纳米晶体合金粉末,其中,将所述fe基非晶合金粉末升温时从300℃到400℃的平均升温速度设为ta,将从400℃到最高温度的平均升温速度设为tb时,在ta为2℃/分钟~10℃/分钟、tb为1.5℃/分钟~8℃/分钟且ta>tb的条件下,对所述fe基非晶合金粉末进行热处理。

17.《2》根据《1》所述的fe基纳米晶体合金粉末的制造方法,其中,制造具有晶体粒径为100nm以下的bcc-fe(si)微细晶体且所述bcc-fe(si)微细晶体为50体积%以上的fe基纳米晶体合金粉末。

18.《3》根据《1》或《2》所述的fe基纳米晶体合金粉末的制造方法,其中,所述fe基纳米晶体合金粉末的组成由以原子比计3~8%的si、11~17%的b、0.7~1.8%的cu、0.05~0.7%的sn、0~1.5%的cr、0~1.0%的nb、0~1.0%的mo和余量表示,所述余量由fe和杂质构成。

19.《4》根据《1》~《3》中任一项所述的fe基纳米晶体合金粉末的制造方法,其中,作为所述fe基非晶合金粉末,使用由直径为50nm以下的cu的微晶分散存在于非晶相中的fe基非晶合金构成的粉末。

20.《5》根据《4》所述的fe基纳米晶体合金粉末的制造方法,其中,所述cu的微晶以1

×

10-4

个/nm2以上且6

×

10-4

个/nm2以下的范围存在。

21.《6》一种fe基非晶合金,其中,直径为50nm以下的cu的微晶分散存在于非晶相中。

22.《7》根据《6》所述的fe基非晶合金,其中,所述cu的微晶以1

×

10-4

个/nm2以上且6

×

10-4

个/nm2以下的范围存在。

23.《8》根据《6》或《7》所述的fe基非晶合金,其中,所述fe基非晶合金的组成由以原子比计3~8%的si、11~17%的b、0.7~1.8%的cu、0.05~0.7%的sn、0~1.5%的cr、0~1.0%的nb、0~1.0%的mo和余量表示,所述余量由fe和杂质构成。

24.发明效果

25.根据本公开,可得到一种fe基纳米晶体合金粉末的制造方法,能够在生成微细晶体的同时,抑制晶粒的粗大化、fe2b晶体的析出,得到良好的磁特性。另外,根据本公开,可得到适于在本公开的fe基纳米晶体合金粉末的制造方法中使用的fe基非晶合金。

附图说明

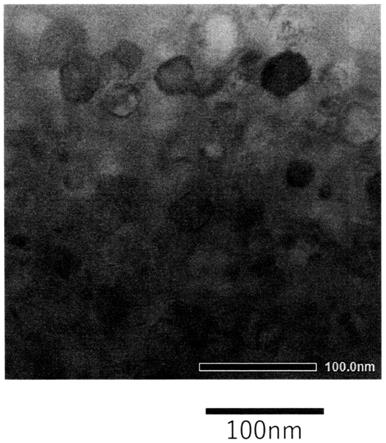

26.图1是实施例1的fe基纳米晶体合金粉末的透射电子显微镜观察图像。

27.图2是本实施例的fe基非晶合金的透射电子显微镜观察图像。

28.图3是图2的示意图。

具体实施方式

29.以下,通过本公开的实施方式具体说明本公开,但本公开并不限定于这些实施方式。

30.在参照附图对本公开的实施方式进行说明的情况下,对于附图中重复的构成要素以及附图标记,有时省略说明。在附图中使用相同的附图标记表示的构成要素是指相同的

构成要素。

31.本公开中,使用“~”表示的数值范围表示包含“~”前后所记载的数值分别作为下限值和上限值的范围。在本公开中阶段性记载的数值范围中,在某个数值范围中记载的上限值或下限值也可以置换为其他阶段性记载的数值范围的上限值或下限值。另外,在本公开所记载的数值范围中,在某个数值范围中记载的上限值或下限值也可以置换为实施例所示的值。

32.在本公开中,在“工序”这一用语中,不仅包括独立的工序,即使在无法与其他工序明确地区别的情况下,只要能够实现工序所期望的目的,则也包含于本用语。

33.在本公开中,fe基非晶合金粉末是由fe基非晶合金构成的粉末。

34.本公开的一个实施方式涉及的fe基纳米晶体合金粉末的制造方法是如下方法:在将fe基非晶合金粉末升温时从300℃到400℃的平均升温速度设为ta,将从400℃到最高温度的平均升温速度设为tb时,在ta为2℃/分钟~10℃/分钟、tb为1.5℃/分钟~8℃/分钟且ta>tb的条件下,对fe基非晶合金粉末进行热处理,从而制造fe基纳米晶体合金粉末。该fe基非晶合金粉末是通过热处理以成为fe基纳米晶体合金粉末的方式制造的fe基纳米晶体合金粉末用的fe基非晶合金粉末。

35.在本公开的一个实施方式中,fe基纳米晶体合金粉末具有bcc-fe(si)微细晶体(以下,也称为“bcc-fe微细晶体”或“纳米晶体”)。fe基纳米晶体合金粉末的bcc-fe微细晶体优选晶体粒径为100nm以下。该bcc-fe微细晶体的平均晶体粒径优选为10~50nm。另外,本公开的fe基纳米晶体合金粉末优选bcc-fe微细晶体为50体积%以上。需要说明的是,在fe基纳米晶体合金粉末中,bcc-fe微细晶体以外的部分也可以为非晶相。在此,bcc-fe微细晶体的体积分率可以通过用透射电子显微镜(tem)观察fe基纳米晶体合金粉末的合金组织,合计大致球状组织(bcc-fe微细晶体)的面积,由相对于观察视野面积的比率算出。

36.在本公开的一个实施方式中,fe基纳米晶体合金粉末的组成优选由以原子比计3~8%的si、11~17%的b、0.7~1.8%的cu、0.05~0.7%的sn、0~1.5%的cr、0~1.0%的nb、0~1.0%的mo和余量表示。在此,余量由fe和杂质构成。需要说明的是,cr、nb、mo可以分别为0%。

37.通过fe基纳米晶体合金粉末的组成为该组成,从而通过本公开的热处理方法得到的fe基纳米晶体合金粉末能够稳定地具备磁特性优异的纳米晶体组织。

38.另外,在本公开的实施方式中,fe基纳米晶体合金粉末用的fe基非晶合金粉末以及构成该fe基非晶合金粉末的fe基非晶合金也优选为同样的组成。

39.根据本公开的热处理方法的纳米晶体组织的出现需要2个重要的要素。第一个是,在升温时的300℃~400℃的温度区域中,与成为纳米晶体的核的以cu、sn为主体的非晶相不同的相(以下,也称为“异质相”)以足够数量的数密度存在。这与cu量和sn量有很大关联。cu和sn的合计含量(原子%)优选为1.2原子%以上,进一步优选为1.3原子%以上。由此,可得到充分的数密度的异质相。另外,在它们的合计为1.85原子%以下的情况下,能够抑制团簇的粗大化,维持高的数密度。进而,cu和sn的合计优选为1.8原子%以下。

40.第二个是升温时的400℃以上的温度区域中的过度升温的范围。在此,过度升温是指使粉末升温至超过目标热处理温度。非晶相的结晶化因集体的结晶化而放热,成为400℃以上的温度区域中的过度升温的原因。根据以兼顾生产效率和磁特性为目标的本公开的制

法,即使在发生了过度升温的情况下,该过度升温的范围被抑制在20~30℃程度,能够抑制晶粒的粗大化、fe2b晶体的析出。此时,若残留非晶相的热稳定性高,则可抑制过度的晶粒生长,并且可容许过度升温的不均匀性,容易得到该目标粉末。对于残留非晶相的热稳定性的提高,b、nb、mo、si有很大关系。因此,需要适量含有b、si、nb、mo量。因此,优选b为11原子%以上,si为3原子%以上。进而,更优选b为13原子%以上、si为4原子%以上。另外,nb、mo不是必须元素,但优选含有nb或mo中的至少一者。在含有nb或mo的情况下,更优选为0.2原子%以上。

41.进而,fe量对饱和磁通密度有很大影响,如果是高含量,则可得到更高的饱和磁通密度。因此,fe量优选为89重量%以上,进一步优选为90重量%以上。另外,若以原子比表示,则fe量优选为78%以上,进一步优选为80%以上。

42.以下,按照本公开的一个实施方式涉及的fe基纳米晶体合金粉末的制造方法的工序顺序来进行说明。

43.在本公开中,在制造fe基纳米晶体合金粉末的情况下,首先制造fe基纳米晶体合金粉末用的fe基非晶合金粉末。接着,对fe基非晶合金粉末进行热处理,从而制造fe基纳米晶体合金粉末。这是按照如下方法得到的,即:在制造fe基纳米晶体合金的情况下,首先制造fe基非晶合金,对该fe基非晶合金进行热处理,从而制造fe基纳米晶体合金。

44.首先,对本实施方式中使用的fe基非晶合金粉末进行记载。

45.本实施方式中使用的fe基非晶合金粉末是由fe基非晶合金构成的粉末,可以通过雾化法等使合金熔液骤冷凝固而得到。此时,合金熔液符合用于得到目标fe基纳米晶体合金粉末的合金组成。

46.<合金熔液>

47.合金熔液以成为所希望的合金组成的方式配合纯铁、硼铁、硅铁等各元素源,在感应加热炉等中加热熔融至合金熔点而制作。由此,能够得到目标fe基纳米晶体合金粉末的合金组成的合金熔液。

48.<雾化法>

49.作为制造fe基非晶合金粉末的方法,有使气体、水等介质以高速碰撞合金熔液而使其粉碎的雾化法。对于本实施方式的fe基非晶合金粉末,可以使用雾化法来制造。

50.例如,可以使用利用了日本特开2017-155341号公报中记载的制造装置(喷射雾化装置)等的雾化法。

51.雾化法已知有各种方式,其制造条件可以从公知的制造技术中适当选择而得到fe基非晶合金。

52.另外,在本实施方式中,例如优选使用国际公开第2019/49865号中记载的金属粉末制造装置来制作fe基非晶合金粉末。

53.本实施方式的fe基非晶合金粉末通过将合金熔液骤冷凝固而得到。因此,在使合金熔液粉碎后,需要将粉碎后的微粉末(合金熔液)迅速地凝固冷却。因此,优选采用冷却能力高的水、溶剂,将该冷却能力高的水、溶剂向粉碎后的微粉末(合金熔液)喷射,或者使粉碎后的微粉末(合金熔液)冲入冷却能力高的水、溶剂中。

54.在国际公开第2019/49865号所记载的金属粉末制造装置中,使用了回旋水流,适于使合金熔液骤冷凝固。

55.<fe基非晶合金和fe基非晶合金粉末>

56.本公开中的fe基非晶合金粉末是具备非晶相的合金粉末。构成具备该非晶相的合金粉末的fe基非晶合金优选在非晶相中存在纳米级的cu的微晶。需要说明的是,纳米级的cu的微晶是指直径为50nm以下。另外,优选直径为30nm以下,更优选直径为20nm以下。另外,优选直径为1nm以上,更优选直径为5nm以上。

57.另外,cu的微晶优选以1

×

10-4

个/nm2以上且6

×

10-4

个/nm2以下的范围分散存在于非晶相中。

58.若存在该cu的微晶,则有助于进行热处理而生成bcc-fe微细晶体,有助于得到磁特性良好的fe基纳米晶体合金粉末。

59.另外,构成本公开的fe基非晶合金粉末的fe基非晶合金优选cu的微晶以外的部分为非晶相。

60.即,直径为50nm以下的cu的微晶分散存在于非晶相中的fe基非晶合金适合作为构成本公开的fe基纳米晶体合金粉末用的fe基非晶合金粉末的fe基非晶合金。

61.在fe基纳米晶体合金粉末中,作为热处理后的合金中所含的纳米晶体的晶粒微细化的方法,有在将熔融合金骤冷凝固而得到的非晶相中析出更微细的bcc-fe微细晶体的方法。然而,在能够得到均匀的厚度的合金薄带的情况下,容易进行均匀的热处理,但在合金粉末的情况下,由于粉末体积(粉末的粒径)的偏差,导致难以控制结晶化的进行度。特别是在冷却速度容易变慢的大径粉末中,由于过度进行结晶化而使纳米晶体粗大化,或者析出fe-b系化合物等使磁特性大幅劣化的相,因此不容易应用。

62.但是,在本公开的由存在纳米级的cu的微晶的fe基非晶合金构成的fe基非晶合金粉末的情况下,在热处理过程中,在热处理前存在的cu的微晶具有bcc-fe微细晶体的核生成位点的作用,具有提高bcc-fe微细晶体的发生概率的效果。另一方面,若bcc-fe微细晶体的产生概率提高,则bcc-fe微细晶体的数密度增大,作为结果,微细晶体的平均晶体粒径减小。若bcc-fe微细晶体的平均晶体粒径减小,则由于无规磁各向异性的效果而使导磁率变高,容易实现低损耗化。

63.此外,在热处理过程中,在热处理前存在的cu的微晶具有bcc-fe微细晶体的核生成位点的作用,因此在300℃以上逐渐析出的bcc-fe微细晶体析出时的放热逐渐产生,能够抑制实施热处理的粉末整体的温度急剧上升,能够防止bcc-fe微细晶体的粗大化。

64.<热处理>

65.在本实施方式中,对fe基非晶合金粉末进行热处理,制造fe基纳米晶体合金粉末。

66.热处理中使用的炉只要能够得到所期望的温度,则可以是连续炉,也可以是固定炉。在使用连续炉的情况下,也可以是在不与fe基非晶合金发生反应的容器(例如陶瓷)中放入粉末,利用连续搬运装置连续地搬运搬出到设定了温度的炉内的方法。另外,如日本特开2018-204072号公报所示,也可以将粉末连续地投入热处理炉内。如果是固定炉,则可以通过温度控制程序使放入到不与fe基非晶合金发生反应的容器中的粉末的温度连续地上升而进行加热。

67.在任一情况下,为了抑制粉末的氧化,优选为封入或流入了氩、氮等非活性气体的非活性气氛。在该情况下,除了使炉内的整体成为非活性气氛的方法以外,也可以是使非活性气体充满粉末容器内而封入或流入等方法。

68.在本实施方式的热处理中,将升温时在非晶相中产生的bcc-fe微细晶体的析出和生长以及cu析出的温度范围即300℃至400℃的平均升温速度ta设为2℃/分钟~10℃/分钟。

69.在平均升温速度ta比2℃/分钟慢的情况下,在非晶相中析出的bcc-fe微细晶体的数密度不足,成为粗大的晶体,使磁特性劣化。另外,cu的微晶也析出,但温度上升缓慢,因此各个cu的微晶的大小粗大化。因此,无法得到成为bcc-fe微细晶体的核那样的微细地分散存在的cu的微晶的状态,作为结果,成为使纳米晶粒粗大的原因。因此,平均升温速度ta设为2℃/分钟以上。优选为3℃/分钟以上。

70.在平均升温速度ta超过10℃/分钟的情况下,由于在非晶相中bcc-fe微细晶体析出时的放热,使得温度急剧上升。其结果是粉末的温度急剧上升,结果为粉末温度大幅超过400℃,或者成为在粒径不同的每个粉末中bcc-fe微细晶体的析出产生偏差的原因。因此,平均升温速度ta设为10℃/分钟以下。另外,优选为9.8℃/分钟以下。

71.热处理的最高温度通过差示扫描量热计(dsc)来测定(升温速度20℃/分钟)fe基非晶合金,优选为出现第一(最初,低温侧)放热峰(bcc-fe微细晶体析出所致的放热峰)的温度以上且低于出现第二(高温侧)放热峰(粗大晶体析出引起的放热峰)的温度。此时,在以一个批次对大量的合金粉末进行热处理时,考虑升温速度和放热而将第一放热峰的

±

30℃左右的温度设为最高温度是有效的。

72.400℃至最高温度的平均升温速度tb为1.5℃/分钟~8℃/分钟。

73.在平均升温速度tb比1.5℃/分钟慢的情况下,到达最高温度的时间变长,成为纳米晶粒粗大化的原因。在平均升温速度tb超过8℃/分钟的情况下,由于在非晶相中析出bcc-fe微细晶体时的放热,使得温度急剧上升。其结果是,超过所希望的最高温度,纳米晶体粗大化,或者析出fe-b系化合物等使磁特性大幅劣化的相。优选为2℃/分钟以上,进一步优选为3℃/分钟以上。另外,优选为7℃/分钟以下,进一步优选为6℃/分钟以下。另外,在达到最高温度时,升温速度优选缓慢,以使粉末的温度变得均匀,平均升温速度tb优选为平均升温速度ta的30%~70%,进一步优选为40%~60%。

74.因此,在本公开的热处理中,将fe基非晶合金粉末升温时从300℃到400℃的平均升温速度设为ta,将从400℃到最高温度的平均升温速度设为tb时,将ta设为2℃/分钟~10℃/分钟,将tb设为1.5℃/分钟~8℃/分钟,且ta>tb。

75.在实施以上热处理的情况下,也可以设为以最高温度保持的工序。此时,最高温度下的保持时间以相对于升温时间足够短的时间为佳。例如,也可以是5分钟至15分钟。到达最高温度后的合金粉末的冷却也可以在炉中缓慢地进行冷却,但为了缩短到下一工序的时间,也可以迅速地实施。此时,也可以连同容器一起从炉内取出,暴露在炉外的非活性气氛中进行冷却。

76.实施例

77.以下列举实施例对本公开进行具体说明,但本公开并不限定于这些实施例。

78.以成为表1所示的合金组成的方式配合纯铁、硼铁、硅铁等各元素源,在感应加热炉中加热而得到熔融的合金熔液。使用国际公开第2019/49865号中记载的急冷凝固装置(喷射雾化装置)使该合金熔液微粒化并急冷凝固,得到fe基非晶合金粉末。帧射流的推定温度为1300~1600℃,回旋流速度约为160m/秒。

79.[表1]

[0080]

ꢀꢀꢀ

[at%]

[0081]

fecrsibcunbmocsn79.10.56121.500.700.2

[0082]

为了确认所得到的fe基非晶合金粉末的粒度和确定热处理时的最高温度,实施粒度分布测定和dsc测定。粒度分布使用microtrac.bel公司制的粒度分布测定装置(mt3000),采集d10=10.0μm、d50=24.4μm及d90=49.8μm。另外,dsc测定使用日立高新技术公司制(extra6000)装置,在测定粉末量30~40mg、温度范围200~750℃、升温速度20℃/分钟的条件下进行。由所得曲线的第一峰408℃和第二峰534℃确定热处理时的最高温度。

[0083]

准备不与fe基非晶合金发生反应的容器(不锈钢、铝制),在该容器中放入fe基非晶合金粉末,在投入的粉末的中央部插入热电偶,测定粉末的温度。容器预先在比作为目标的加热温度高的温度下进行加热,使基于加热的气体预先从表面的水分等附着物放出。

[0084]

以位于热处理用炉内的均热带的方式设置投入了fe基非晶合金粉末的容器,使非活性气体流入。非活性气体的流入量调整为氧浓度0.1%以下。

[0085]

在控制炉的加热的温度控制装置中设置温度控制程序并实施热处理。加热连续地实施,但若接近目标温度,则通过温度控制程序使加热速度自动地降低。因此,预先在粉末容器中放入合金粉末并插入热电偶来测定温度,以成为预定的升温速度的方式实施程序。将实施例和比较例的热处理温度条件示于表2。

[0086]

[表2]

[0087] ta(℃/分钟)tb(℃/分钟)最高温度(℃)比较例10.50.24411比较例20.460.34432实施例18.54.5421实施例29.74.34416

[0088]

在表2中记载的热处理条件下,制作实施例1、2、比较例1、2的fe基纳米晶体合金粉末。作为实施例1、2和比较例1、2的粉末的评价,进行以下的评价。将评价结果示于表3。

[0089]

<饱和磁通密度>

[0090]

使用振动试样型磁力计(vsm)装置(bhv-35)测定实施例1、2、比较例1、2的各粉末的饱和磁通密度(ms)。分别称量0.25~0.30g粉末并装入树脂制胶囊中作为试样。测定磁场在-10,000~10,000oe的范围内进行测定。

[0091]

<磁芯损耗>

[0092]

加入5wt%的实施例1、2、比较例1、2的各粉末和有机硅树脂,以成形压1t/cm2进行成形,制作外径13.5mm、内径7.50mm、厚度2.5mm的环形磁芯。使用b-h分析仪(sy-8218),在测定磁通密度bm=20、频率f=3000khz的条件下,对在所制作的环形磁芯(磁芯)上将直径0.25mm的1次绕组铜线、2次绕组铜线各卷绕18次而得的试样进行测定,得到磁芯损耗p。

[0093]

[表3]

[0094] ms(emu/g)磁芯损耗p(kw/m3)比较例1161.210600

比较例2161.611460实施例1162.26291实施例21627339

[0095]

如表3所示,实施例1、2的饱和磁通密度(ms)与比较例同等,显示了160emu/g以上的高值。另外,实施例1、2的磁芯损耗p相对于比较例大幅降低。如上所述,根据本实施例,得到了磁特性良好的fe基纳米晶体合金粉末。

[0096]

对于实施例1、2、比较例1、2的fe基纳米晶体合金粉末,通过透射电子显微镜观察截面(内部),得到透射电子显微镜观察图像(tem图像)。图1中示出实施例1的tem图像。实施例1的fe基纳米晶体合金粉末中,bcc-fe微细晶体在整个区域发达。bcc-fe微细晶体的直径为30nm左右,成为具备具有良好磁特性的组织特征的组织。需要说明的是,实施例2也为同样的组织。

[0097]

在实施例1、2的fe基纳米晶体合金粉末中,对于热处理前的fe基非晶合金粉末,通过透射电子显微镜观察截面(内部),得到透射电子显微镜观察图像(tem图像)。该fe基非晶合金粉末是通过雾化得到的粉末,相当于由雾化引起的急冷凝固后的组织。即,该fe基非晶合金粉末的tem图像也是fe基非晶合金的tem图像。

[0098]

图2表示本实施例的fe基非晶合金的tem图像。另外,图3中示出对图2的tem图像进行加工而得到的示意图。

[0099]

如图2、3所示,构成本实施例的fe基非晶合金粉末的fe基非晶合金分散存在有cu的微晶。该图中为圆形形态的是cu的微晶。通过sem能量分散型x射线分析(sem-edx)分析,确认了其为cu。

[0100]

该cu的微晶的直径为10nm左右,根据tem图像进行计算,结果以3

×

10-4

个/nm2左右的密度分散。关于该cu的微晶的密度,确认能够由tem图像确认的cu的微晶数量,设为每单位面积的个数(个/nm2)。

[0101]

需要说明的是,得到tem图像的条件为加速电压:200.0kv、倍率:600,000倍,装置使用日本电子株式会社制jem-2800。

[0102]

通过利用本公开的热处理方法对由存在该cu的微晶的fe基非晶合金构成的fe基非晶合金粉末进行热处理,得到了磁特性良好的fe基纳米晶体合金粉末。即,直径为50nm以下的cu的微晶分散存在于非晶相中的fe基非晶合金是适于用于制造磁特性良好的fe基纳米晶体合金粉末的fe基非晶合金粉末的合金。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1