一种轮毂用高强度铝合金及其制备方法与流程

1.本发明属于合金铸造技术领域,具体涉及一种轮毂用高强度铝合金及其制备方法。

背景技术:

2.汽车铝合金轮毂中有a356牌号,a356系列铝合金现有的炉内除渣工艺为:采用不定量的喷粉机10到15分钟将25kg的清渣剂喷到炉内铝液中,由于喷粉机喷粉量不受控,清渣剂在前5分钟内被喷入铝液中,以后只喷氮气,造成清渣剂不能均匀有效的分布在铝液中,导致铝液内有少量的渣残留。

技术实现要素:

3.本发明的目的在于提供一种轮毂用高强度铝合金及其制备方法,以解决背景技术中的问题。

4.本发明的目的可以通过以下技术方案实现:一种轮毂用高强度铝合金,按质量百分比计算包括如下原料:al 63.00

‑

64.00%、fe 0.92

‑

1.05%、si 11.70

‑

13.20%、mg 0.35

‑

0.40%、ti 0.02

‑

0.12%、cu 0.02

‑

0.06%、mn 0.27

‑

0.33%、zn 0.05

‑

0.12%、变质剂0.012

‑

0.018%、清渣剂2.30

‑

2.80%、覆盖剂1.25

‑

1.55%,余量为杂质金属;其中变质剂为sr合金锭,该sr合金锭为al和sr按1:9.5的质量比熔炼而成;

5.一种轮毂用高强度铝合金的制备方法,包括如下步骤:

6.步骤一:将a00铝加入熔炼炉中,熔炼炉升温至730

‑

750℃,加入覆盖剂,待a00铝熔化20

‑

30%后,加入工业硅和ti粉;ti在合金中可以形成异质晶核,从而细化合金组织,和铝液熔融后可以减少烧损;a00铝完全熔化后立刻加入金属镁和金属铜,继续熔炼;金属镁和金属铜加入得太早会增加烧损,加入得太晚会影响扩散产生偏析;

7.步骤二:向熔炼炉中加入变质剂,升温至800

‑

850℃,继续熔炼3.5

‑

4.5h;sr可以使片状的粗硅细化成细小的组织,改善合金的机械性能,减少烧损和衰退;

8.步骤三:用rh

‑

402测氢仪测量合金液的氢含量,在含氢量<18

×

10

‑6时进行精炼;精炼的方法为在除气旋转操作时,将清渣剂用喷粉机喷到合金液表面,并进行浅度均匀搅拌;

9.除气旋转操作为通过除气机向熔炼炉的炉底通入氮气,氮气上升过程中带走合金液中的氢和废渣,把废渣扒至熔炼炉口,静置10

‑

15min,等待粘附在废渣上的合金液熔化后,扒出废渣,完全清除废渣后进行淬火处理;清渣剂均分为两份,每份在14

‑

16min喷完。

10.其中,清渣剂按质量份计包括如下原料:nacl 2

‑

5份、mgcl

2 2

‑

3份、na2sif

6 8

‑

10份、na3alf

6 5

‑

7份;通过如下步骤制备:

11.步骤s1:将nacl和mgcl2在600

‑

650℃的条件下煅烧,研磨混合后过80目筛,冷却后加入去离子水搅拌均匀得到混合液,备用;

12.步骤s2:将na2sif6和冰晶石研磨粉碎后加入混合液中,在600r/min的条件下搅拌

30min,蒸干水分后研磨成细粉,过80目筛。

13.清渣剂中的氯盐可以破坏铝表面的氧化膜,便于铝在较高的温度下熔合成大块的液滴;冰晶石分子式为na2sif6,受热后可以分解为sif4和naf,可以和al发生一系列放热反应,升高废渣的温度,便于废渣上的合金液熔化回流;na3alf6的熔点在1000℃以上,和合金液的界面张力大,可以提高合金液和废渣之间的分离性,na3alf

6还

可以溶解al2o3,以提高精炼效果。

14.覆盖剂按质量份计包括:冰晶石2份、氟化钠3份、碳酸钠1份和硫酸钠2份;通过如下步骤制备:

15.将冰晶石和氟化钠粉碎,加入去离子水,在600r/min的条件下搅拌30min,蒸干水分后加入碳酸钠和硫酸钠,研磨成细粉,过80目筛。

16.其中喷粉机包括轨道架和机壳,机壳底部设置有与轨道架配合的车轮;机壳内固定焊接有横架,横架上方固定安装有物料罐,物料罐上设置有进料口,进料口螺接有盖子;机壳侧边对应物料罐铰接有侧门,机壳顶部固定安装有第一电机,第一电机的机轴向下伸入物料罐中且固定连接有螺杆,通过螺杆的旋转完成定量送料;横架上固定安装有第二电机,第二电机穿过横架固定有转盘,转盘上周向均匀安装有四个分料盒,横架上还对应分料盒固定安装有密封顶盖,密封顶盖内安装有密封垫圈,分料盒通过与送料组件配合完成送料;

17.分料盒与转盘滑动连接,分料盒侧壁与转盘对应设置有环形槽,环形槽中设置有弹簧;弹簧一端抵住分料盒,另一端抵住转盘;不受外力情况下,分料盒开口处于转盘平齐;分料盒底部设置有单向阀,只能向分料盒内部进气;

18.送料组件包括气瓶、电动伸缩杆、输料杆和往复组件;电动伸缩杆安装于密封顶盖下方,电动伸缩杆的内杆固定有进气座,进气座内设置有密封垫圈,进气座通过输气管与气瓶连接安装;密封顶盖上设置有出料通道,通过连接的输料管与输料杆连通;输料杆的另一端设置有耐高温的金属喷头,且输料杆与往复组件连接安装;

19.往复组件包括固定架,固定架上安装有传动架和第三电机;传动架上部转动连接有一排转辊,下部转动连接有一排齿轮,输料杆穿过传动架,一侧与若干个齿轮啮合,另一侧抵住若干个转辊;每个齿轮的一侧轴均伸出传动架,且通过啮合的链条传动连接;第三电机的机轴与位于中间位置的齿轮的轴固定连接;壳体开设有供输料杆穿过的开口

20.物料罐向下方的分料盒定量分料后,螺杆停止转动不再落料,第二电机带动装有清渣剂的物料盒转动至进气座上方,电动伸缩杆伸长,进气座抵住分料盒底部,弹簧被压缩,分料盒开口抵住密封顶盖,气瓶中的氮气通过进气座泵入分料盒中,将分料盒中的清渣剂通过密封顶盖和输料管吹送到输料杆中,再通过喷头喷到合金液的表面;第三电机周期性正转和翻转,带动齿轮转动,齿轮带动啮合的输料杆来回移动,有利于清渣剂喷洒均匀。

21.本发明的有益效果:该高强度铝合金的制备方法中添加清渣剂所采用的喷粉机利用若干个电机按设定的频率将物料罐内的清渣剂均匀的分装在分料盒内,气瓶中的高压氮气将小盒内的清渣剂吹入合金液中,达到了定量均匀的喷粉效果,改善了以往添加清渣剂操作中,清渣剂量不易控制的情况,获得了更好的清渣效果,从而提高铝合金的强度。清渣剂经过配比,拥有更好的分散度,使用定量喷粉机炉内分两次除渣,每次用15分钟将25kg的清渣剂均匀的喷入铝液中,使清渣剂均匀的分布在炉内铝液中,从而达到了完美的除渣效

果,使铝液的纯净度得到提高。

附图说明

22.下面结合附图对本发明作进一步的说明。

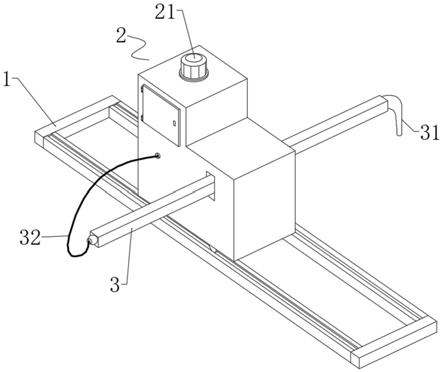

23.图1是本发明喷粉机结构示意图;

24.图2是本发明喷粉机剖视图;

25.图3是本发明转盘部分示意图;

26.图4是本发明物料罐部分剖视图;

27.图5是本发明传动组件示意图;

28.图6是本发明分料盒部分剖视图。

29.图中:1、轨道架;2、机壳;3、输料杆;21、第一电机;22、物料罐;221、螺杆;23、横架;24、第二电机;241、转盘;242、分料盒;243、密封顶盖;244、弹簧;245、单向阀;246、出料通道;25、气瓶;251、进气座;26、电动伸缩杆;27、固定架;28、传动架;281、第三电机;282、转辊;283、齿轮;284、链条;31、喷头;32、输料管。

具体实施方式

30.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

31.请参阅图1

‑

6:

32.实施例1

33.制备清渣剂,清渣剂按质量份计包括如下原料:nacl 2份、mgcl

2 2份、na2sif

6 8份、na3alf

6 5份;包括如下步骤:

34.步骤s1:将nacl和mgcl2在600℃的条件下煅烧,研磨混合后过80目筛,冷却后加入去离子水搅拌均匀得到混合液,备用;

35.步骤s2:将na2sif6和冰晶石研磨粉碎后加入混合液中,在600r/min的条件下搅拌30min,蒸干水分后研磨成细粉,过80目筛。

36.实施例2

37.制备清渣剂,清渣剂按质量份计包括如下原料:nacl 3份、mgcl

2 2份、na2sif

6 9份、na3alf

6 6份;包括如下步骤:

38.步骤s1:将nacl和mgcl2在600℃的条件下煅烧,研磨混合后过80目筛,冷却后加入去离子水搅拌均匀得到混合液,备用;

39.步骤s2:将na2sif6和冰晶石研磨粉碎后加入混合液中,在600r/min的条件下搅拌30min,蒸干水分后研磨成细粉,过80目筛。

40.实施例3

41.制备清渣剂,清渣剂按质量份计包括如下原料:nacl 5份、mgcl

2 3份、na2sif

6 10份、na3alf

6 7份;包括如下步骤:

42.步骤s1:将nacl和mgcl2在650℃的条件下煅烧,研磨混合后过80目筛,冷却后加入

去离子水搅拌均匀得到混合液,备用;

43.步骤s2:将na2sif6和冰晶石研磨粉碎后加入混合液中,在600r/min的条件下搅拌30min,蒸干水分后研磨成细粉,过80目筛。

44.实施例4

45.制备覆盖剂,覆盖剂按质量份计包括:冰晶石2份、氟化钠3份、碳酸钠1份和硫酸钠2份;包括如下制备步骤:

46.将冰晶石和氟化钠粉碎,加入去离子水,在600r/min的条件下搅拌30min,蒸干水分后加入碳酸钠和硫酸钠,研磨成细粉,过80目筛。

47.实施例5

48.一种轮毂用高强度铝合金,按质量百分比计算包括如下原料:al 63.50%、fe 1.02%、si 12.60%、mg 0.38%、ti 0.07%、cu 0.03%、mn 0.28%、zn 0.06%、变质剂0.014%、清渣剂2.45%、覆盖剂1.33%,余量为杂质金属;其中变质剂为sr合金锭,该sr合金锭为al和sr按1:9.5的质量比熔炼而成;清渣剂为实施例2制得;包括如下制备步骤:

49.步骤一:将a00铝加入熔炼炉中,熔炼炉升温至730℃,加入覆盖剂,待a00铝熔化20%后,加入工业硅和ti粉;ti在合金中可以形成异质晶核,从而细化合金组织,和铝液熔融后可以减少烧损;a00铝完全熔化后立刻加入金属镁和金属铜,继续熔炼;

50.步骤二:向熔炼炉中加入变质剂,升温至800℃,继续熔炼3.5h;

51.步骤三:用rh

‑

402测氢仪测量合金液的氢含量,在含氢量为10

×

10

‑6时进行精炼;精炼的方法为通过除气机向熔炼炉的炉底通入氮气,将清渣剂用喷粉机喷到合金液表面,并进行浅度均匀搅拌氮气上升过程中带走合金液中的氢和废渣,把废渣扒至熔炼炉口,静置10

‑

15min,等待粘附在废渣上的合金液熔化后,扒出废渣,完全清除废渣后进行淬火处理;清渣剂均分为两份分两次操作,每次在14

‑

16min喷完。

52.实施例6

53.一种轮毂用高强度铝合金,按质量百分比计算包括如下原料:al 63.50%、fe 1.02%、si 12.60%、mg 0.38%、ti 0.07%、cu 0.03%、mn 0.28%、zn 0.06%、变质剂0.014%、清渣剂2.45%、覆盖剂1.33%,余量为杂质金属;其中变质剂为sr合金锭,该sr合金锭为al和sr按1:9.5的质量比熔炼而成;清渣剂为实施例2制得;包括如下制备步骤:

54.步骤一:将a00铝加入熔炼炉中,熔炼炉升温至740℃,加入覆盖剂,待a00铝熔化25%后,加入工业硅和ti粉;ti在合金中可以形成异质晶核,从而细化合金组织,和铝液熔融后可以减少烧损;a00铝完全熔化后立刻加入金属镁和金属铜,继续熔炼;

55.步骤二:向熔炼炉中加入变质剂,升温至830℃,继续熔炼4h;

56.步骤三:用rh

‑

402测氢仪测量合金液的氢含量,在含氢量为10

×

10

‑6时进行精炼;精炼的方法为通过除气机向熔炼炉的炉底通入氮气,将清渣剂用喷粉机喷到合金液表面,并进行浅度均匀搅拌氮气上升过程中带走合金液中的氢和废渣,把废渣扒至熔炼炉口,静置12min,等待粘附在废渣上的合金液熔化后,扒出废渣,完全清除废渣后进行淬火处理;清渣剂均分为两份分两次操作,每次在15min喷完。

57.实施例7

58.一种轮毂用高强度铝合金,按质量百分比计算包括如下原料:al 63.50%、fe 1.02%、si 12.60%、mg 0.38%、ti 0.07%、cu 0.03%、mn 0.28%、zn 0.06%、变质剂

0.014%、清渣剂2.45%、覆盖剂1.33%,余量为杂质金属;其中变质剂为sr合金锭,该sr合金锭为al和sr按1:9.5的质量比熔炼而成;清渣剂为实施例2制得;包括如下制备步骤:

59.步骤一:将a00铝加入熔炼炉中,熔炼炉升温至750℃,加入覆盖剂,待a00铝熔化30%后,加入工业硅和ti粉;ti在合金中可以形成异质晶核,从而细化合金组织,和铝液熔融后可以减少烧损;a00铝完全熔化后立刻加入金属镁和金属铜,继续熔炼;

60.步骤二:向熔炼炉中加入变质剂,升温至850℃,继续熔炼4.5h;

61.步骤三:用rh

‑

402测氢仪测量合金液的氢含量,在含氢量为10

×

10

‑6时进行精炼;精炼的方法为通过除气机向熔炼炉的炉底通入氮气,将清渣剂用喷粉机喷到合金液表面,并进行浅度均匀搅拌氮气上升过程中带走合金液中的氢和废渣,把废渣扒至熔炼炉口,静置15min,等待粘附在废渣上的合金液熔化后,扒出废渣,完全清除废渣后进行淬火处理;清渣剂均分为两份分两次操作,每次在16min喷完。

62.其中所述喷粉机包括轨道架1和机壳2,机壳2底部设置有与轨道架1配合的车轮;机壳2内固定焊接有横架23,横架23上方固定安装有物料罐22,物料罐22上设置有进料口,进料口螺接有盖子;机壳2侧边对应物料罐22铰接有侧门,机壳2顶部固定安装有第一电机21,第一电机21的机轴向下伸入物料罐22中且固定连接有螺杆221,通过螺杆221的旋转完成定量送料;横架23上固定安装有第二电机24,第二电机24穿过横架23固定有转盘241,转盘241上周向均匀安装有四个分料盒242,横架23上还对应分料盒242固定安装有密封顶盖243,密封顶盖243内安装有密封垫圈,分料盒242通过与送料组件配合完成送料;

63.分料盒242与转盘241滑动连接,分料盒242侧壁与转盘241对应设置有环形槽,环形槽中设置有弹簧244;弹簧244一端抵住分料盒242,另一端抵住转盘241;不受外力情况下,分料盒242开口处于转盘241平齐;分料盒242底部设置有单向阀245,只能向分料盒242内部进气;

64.送料组件包括气瓶25、电动伸缩杆26、输料杆3和往复组件;电动伸缩杆26安装于密封顶盖243下方,电动伸缩杆26的内杆固定有进气座251,进气座251内设置有密封垫圈,进气座251通过输气管与气瓶25连接安装;密封顶盖243上设置有出料通道246,通过连接的输料管32与输料杆3连通;输料杆3的另一端设置有耐高温的金属喷头31,且输料杆3与往复组件连接安装;

65.往复组件包括固定架27,固定架27上安装有传动架28和第三电机281;传动架28上部转动连接有一排转辊282,下部转动连接有一排齿轮283,输料杆3穿过传动架28,一侧与若干个齿轮283啮合,另一侧抵住若干个转辊282;每个齿轮283的一侧轴均伸出传动架28,且通过啮合的链条284传动连接;第三电机281的机轴与位于中间位置的齿轮283的轴固定连接;壳体开设有供输料杆3穿过的开口;

66.物料罐22向下方的分料盒242定量分料后,螺杆221停止转动不再落料,第二电机24带动装有清渣剂的物料盒转动至进气座251上方,电动伸缩杆26伸长,进气座251抵住分料盒242底部,弹簧244被压缩,分料盒242开口抵住密封顶盖243,气瓶25中的氮气通过进气座251泵入分料盒242中,将分料盒242中的清渣剂通过密封顶盖243和输料管32吹送到输料杆3中,再通过喷头31喷到合金液的表面;第三电机281周期性正转和翻转,带动齿轮283转动,齿轮283带动啮合的输料杆3来回移动,有利于清渣剂喷洒均匀。

67.对比例1:在添加清渣剂的步骤,将喷粉机改为传统喷粉机,一次性将清渣剂喷洒

完,其余步骤与实施例6相同。

68.对实施例5

‑

7和对比例1进行性能测试,将实施例5

‑

7和对比例1制得的铝合金制成长为60mm、宽为20mm、高为20mm的合金锭,测试其平均屈服强度和断裂强度,结果如表1所示:

69.表1

70.项目实施例5实施例6实施例7对比例1平均屈服强度/mpa228.70228.69228.77216.65断裂强度/mpa230.35231.07231.31224.03

71.由表1可以看出,通过改进后的喷粉机进行喷清渣剂操作后,铝合金的强度得到增加。

72.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

73.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1