工业白油作为萃取过程增效剂的应用的制作方法

1.本发明涉及工业白油应用技术领域,尤其涉及一种工业白油作为萃取过程增效剂的应用。

背景技术:

2.工业白油是超深度精制的特种矿物油品,其组成一般分子量为300~400的环烷烃和烯烃,具有化学惰性及优良的光、热稳定性。工业白油主要用于化纤白纤等工业作纺织时的润滑剂、溶剂和冷却剂及润滑剂等。也适用于纺织机械、精密仪器的润滑以及压缩机密封用油。

3.化工行业每年产生大量的废催化剂,废催化剂中含有大量的贵金属、有色金属或其氧化物。随着石油和化学工业的发展壮大,废催化剂产生量逐年增加,回收利用废催化剂中的金属有利于循环经济发展,对资源再利用环境保护意义重大。而作为废催化剂中的主要成分钒、镍、钨的回收显得尤为重要。

技术实现要素:

4.本发明提供了一种工业白油作为萃取过程增效剂的应用,回收废催化剂中钒、镍、钨。

5.为实现此技术目的,本发明采用如下方案:将环烷烃和/或烯烃组成的分子量为300~400的工业白油添加到废催化剂回收钒或镍或钨的萃取过程的萃取剂中用作增效剂的应用。

6.与现有技术相比,本发明的有益效果在于:工业白油作为萃取增效剂回收废催化剂中钒、镍、钨的应用,使用方法简单,综合萃取率提高10%以上,回收产物金属含量高,工艺指标稳定,流程简短,经济效益显著,环境友好。

7.进一步地,工业白油的添加量为萃取过程药剂总用量的5~12%。

8.进一步地,工业白油选用5号、7号、10号、15号中的任意一种。

9.进一步地,40℃条件下工业白油的运动粘度为4.14~16.5mm2/s,闪点(开口)为110~150℃。

附图说明

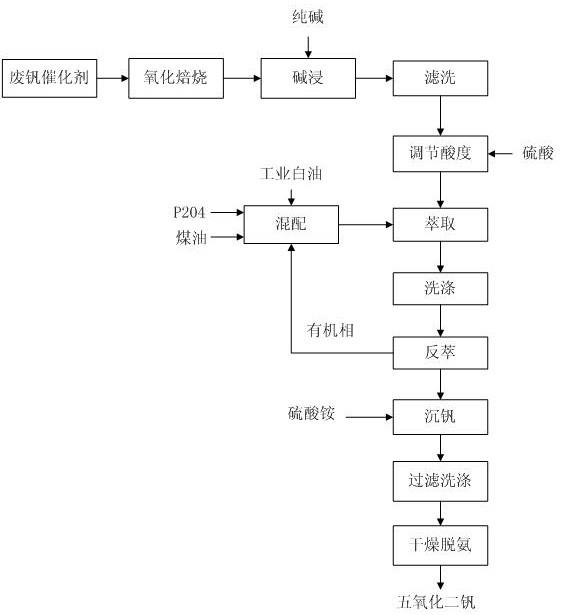

10.图1为本发明实施例1提供的废催化剂回收钒的工艺流程图;图2为本发明实施例2提供的废催化剂回收镍的工艺流程图;图3为本发明实施例3提供的废催化剂回收钨的工艺流程图。

具体实施方式

11.为充分了解本发明之目的、特征及功效,借由下述具体的实施方式,对本发明做详细说明,但本发明并不仅仅限于此。

12.工业白油选用5号、7号、10号或15号中的任意一种,在40℃条件下工业白油的运动粘度为4.14~16.5mm2/s,闪点(开口)为110~150℃。

13.实施例1钒催化剂主要用于硫酸生产中,即二氧化硫在以硅藻土为载体的五氧化二钒催化剂的作用下转化为三氧化硫。硫酸生产使用后的废钒催化剂中钒含量为5%左右,主要以v2o5和voso4形式存在,voso4所占比例有时可达40%~60%,并且不易被碱性介质浸取。国内一般采用酸溶法和还原氧化法,但存在产率低、纯度低、过滤困难、设备腐蚀严重等问题。采用溶剂萃取法回收钒是其主要技术发展方向。

14.工业白油作为萃取增效剂回收废钒催化剂中钒的应用,流程如图1所示。实验用废钒催化剂的成分如表1所示:表1废钒催化剂的成分表组分名称v2o5k2so4sio2fes质量百分比/%4~617~2470~751~2≤0.5回收具体操作方法为:将含v2o54.3%(v2.4%)的废钒催化剂在700℃焙烧氧化3h。取200kg焙烧产物,加入15wt%的纯碱溶液600kg浸泡90min,然后将浸出液通过板框压滤机进行过滤,滤饼进行水洗。

15.将得到的含v1.3%的钒溶液500kg,向该钒溶液中加入硫酸调节ph值至2,加入按比例(萃取剂p204:稀释剂煤油:7号工业白油=26.5:65:8.5)混配好的混合萃取剂20kg,搅拌均匀后静止2h,分离含钒有机相和水相。有机相中加入15wt%碳酸铵水溶液25kg反萃,反萃得到的含钒水溶液。向含钒水溶液中加92.5wt%工业硫酸调节溶液ph至5,加入固体工业硫酸铵,反应一段时间测量溶液中游离酸(以h2so4计)2~3mg/l时,完成多钒酸铵沉淀。对含沉淀混合液进行过滤分离得到多钒酸铵滤饼,滤饼加热至690℃分解氨并熔化生成五氧化二钒。分析产物中五氧化二钒品位99.10%,萃取收率95.1%。

16.废钒催化剂中钒的回收率由原来(不加工业白油增效剂,其他内容与上述流程相同)的80%提高到90%以上,采用高锰酸钾-亚铁滴定法检测到五氧化二钒的纯度达到99%以上。

17.实施例2镍作为催化剂的活性组分主要应用于加氢过程,如石油馏分的加氢精制、油脂加氢等。加氢过程产生的废镍催化剂中镍含量达6%~20%,远远高于贫矿中的镍含量,以废镍催化剂为代表的固体废物被称为“二次资源”。镍在废镍催化剂中以ni和nio两种形式存在。一般说来,回收镍要先在高温下将镍氧化成氧化镍,然后通过酸浸、氧化除铁、过滤后的镍溶液经过萃取以硫酸镍的形式提取镍。

18.工业白油作为萃取增效剂回收废镍催化剂中镍的应用,流程如图2所示。实验用废镍催化剂的组分如下表2所示:表2废镍催化剂的成分表组分名称nioα-al2o3feofe2o3czno质量百分比/%10~1575~85≤0.5≤1.05~103~5回收具体操作方法为:

步骤一、废镍催化剂经过回转窑氧化焙烧,焙烧温度800~850℃,焙烧时间4h,硫以硫化氢或二氧化硫形式进入烟气,经过石灰中和脱去,去除硫化物等杂质后。脱硫后物料进入破碎筛分,在粒度小于100目的物料中加入92.5wt%硫酸浸出60~90min,酸浸反应的终点保证浸出液中游离酸(以h2so4计)含量为7g/l。

19.步骤二、向浸出反应结束后浸出液中加入质量浓度25%的双氧水氧化30min(双氧水用量为浸出液总量的5%)后,加粉末状工业纯碱中和至溶液ph=10,过滤除铁、除铝。

20.步骤三、添加萃取剂p204、稀释剂煤油和7号工业白油,三者用量比为17~19:70~75:8~12,进行萃取-反萃取,反萃取后得到有机相和含硫酸镍的水相,有机相返回萃取工序进行二次萃取。

21.步骤四、对含硫酸镍的水相在105℃进行蒸发结晶4h,产出精制硫酸镍,采用重量法(gb/t26524-2011精制硫酸镍国家标准,要求zn≤0.0005%)化验硫酸镍中镍品位22.1%,zn《0.0005%。

22.在萃取时加入工业白油(添加5%~12%)提高萃取率是本技术的关键,镍的回收率由不加工业白油的相同工艺流程的82%提高到95%,萃取收率提高10%以上。镍的纯度到达精制硫酸镍级(符合gb/t26524-2011精制硫酸镍国家标准)。

23.实施例3石油脱硫加氢过程中使用的催化剂主要为rn-1、3581,当催化剂使用一段时间后,活动下降需要更换,更换下来的废催化剂中含有有价金属钨(以wo3计)含量在25%左右,是宝贵的资源。含钨催化剂使用一段时间后,因其催化活性下降必须更换,而钨作为稀有金属,资源有限,回收利用意义重大。目前,对废加氢催化剂的回收方法应用比较广泛,技术比较成熟的是有机溶剂萃取法。

24.工业白油作为萃取增效剂回收废催化剂中钨的应用,流程如图3所示,实验中废含钨催化剂的成分如表3所示:表3 废含钨催化剂的成分表组分名称wo3moo3sio2α-al2o3s其他质量百分比/%10~205~912~2036~42≤0.510~20回收具体操作方法为:步骤一、将废含钨催化剂进行氧化焙烧(焙烧温度650~750℃,焙烧时间2h),其中杂质中的硫以硫化氢或二氧化硫形式进入烟气,经过石灰中和脱去;脱硫后物料进行破碎筛分,100目以下物料倒入液体烧碱(25wt% naoh溶液)中进行浸出,浸出液的ph值控制在9~10,形成偏钨酸钠溶液。步骤二、在偏钨酸钠溶液中,加入21wt%氯化镁溶液进行沉淀除杂。当反应液ph=10时,沉淀反应结束,对溶液进行过滤,除去p、as、si等杂质。

25.步骤三、除杂后的溶液中加入硫化钠再次沉淀除杂,过滤除去mo。净化后的溶液,按顺序依次添加萃取剂n235、稀释剂煤油、7号工业白油,三者用量比为22~26:72~78:10~12,进行萃取,得到负载有机相和萃取余液。

26.步骤四、负载有机相用20%~25%工业级氨水进行反萃取,氨水用量以使负载有机相中含有2~4mol/l的nh4oh为准。反萃取得到有机相和偏钨酸铵溶液,有机相返回萃取工序进行再次萃取,偏钨酸铵溶液经过105℃蒸发结晶3.5h生产偏钨酸铵结晶,母液作为稀偏钨酸铵溶液直接回到蒸发结晶器循环使用。

27.添加工业白油增效后钨的萃取率由原来(采用上述相同工艺流程,不添加工业白油)的90%提高到96.9%,最终产品偏钨酸铵中wo3含量91.2%,优于gb/t3460-2017国家标准,可以直接使用。

28.最后,需要注意的是:以上列举的仅是本发明的优选实施例,当然本领域的技术人员可以对本发明进行改动和变型,倘若这些修改和变型属于本发明权利要求及其等同技术的范围之内,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1