改善连铸坯质量的二冷装置控制方法、系统、设备及介质与流程

1.本发明涉及连铸领域,提供一种改善连铸坯质量的二冷装置控制方法、系统、设备及介质。

背景技术:

2.在连铸生产过程中,高温液态钢水经过结晶器一次冷却区、垂直区、弯曲区、弧形区、矫直区、水平区等连续冷却形成带有一定厚度液芯的铸坯,最终完全凝固。连铸坯的凝固过程条件是决定铸坯质量的主要因数,如何提高铸坯的质量多年来一直是冶金领域坚持不懈技术攻关的重要课题。近年来随着海洋平台、重型机械、核电军工等工程项目对板坯的质量要求越来越高,提高铸坯产品质量的任务也更加紧迫。

3.其中,连铸坯温度的分布以及变化情况,对铸坯的表面和内部质量都将产生重要的影响。由于板坯角部二维传热的原因,板坯角部温度都明显的低于铸坯中部的温度,形成边角部过冷的现象,这种角部过冷的现象很容易使得铸坯的角部温度落入脆性温度区间(钢的脆性温度区间通常为700~900℃),此时进行铸坯的矫直,极易造成板坯角部裂纹的产生。

4.于此同时,在实际生产过程中,由于很难做到铸坯横向上水流密度完全均匀分布,铸坯横向温度偏差最大超过了200℃,铸坯最先凝固的位置与最后凝固的位置相差0.5~1.5m。这将导致铸坯在横向上的热应力增大,加剧铸坯裂纹等质量问题的发生;不规则的凝固形貌导致轻压下压下的最佳位置难以确定,使得动态轻压下改善铸坯中心偏析和中心疏松的冶金效果不够明显。

技术实现要素:

5.本发明提供一种改善连铸坯质量的二冷装置控制方法、系统、设备及介质,其主要目的在于通过按照弧形区、矫直区、水平区分别动态精准控制喷水量,防止板坯角部在矫直区内过冷,避免板坯产生角部裂纹,还最大限度的形成规则的凝固形貌,获得最佳的轻压下压下冶金效果。

6.为实现上述目的,本发明提供一种改善连铸坯质量的二冷装置控制方法,该方法包括:

7.基于有限元分析法构建三维温度场仿真模型;

8.利用所述三维温度场仿真模型实时获取连铸坯的三维温度场信息;

9.以所述连铸坯在弧形区与矫直区各自获取的三维温度场信息为基础,分别调节所述弧形区和矫直区中部喷嘴回路与边部喷嘴回路的水量大小,直至所述矫直区内连铸坯角部温度大于当前浇铸钢种所对应的脆性温度为止;

10.以所述连铸坯在水平区内获得的三维温度场信息为基础,调节所述水平区内的二冷喷嘴回路水量的大小,直至所述连铸坯形成规则的凝固形貌为止;

11.根据当前的浇铸钢种和工艺条件,动态实施轻压下压下工艺以改善所述连铸坯质

量。

12.可选的,所述利用所述三维温度场仿真模型实时获取连铸坯的三维温度场信息,包括:

13.根据所述三维温度场仿真模型获取连铸机在弧形区、矫直区与水平区各自对应的二冷控制区、二冷控制区位置、冷却形式下的三维温度场信息,其中,所述二冷控制区的三维温度场信息包括目标控制点的目标表面温度与预设温度偏差;根据所述连铸坯当其浇铸钢种的高温特性,确定该钢种的脆性温度。

14.可选的,所述以所述连铸坯在弧形区与矫直区各自获取的三维温度场信息为基础,分别调节所述弧形区和矫直区中部喷嘴回路与边部喷嘴回路的水量大小,直至所述矫直区内连铸坯角部温度大于当前浇铸钢种所对应的脆性温度为止,包括:

15.根据获取的连铸坯在弧形区与矫直区各自对应的二冷控制区的目标表面温度,调节弧形区与矫直区在中部喷嘴回路与边部喷嘴回路的水量大小;

16.当仿真计算到连铸坯的矫直区内的铸坯角部温度小于当前浇铸钢种的脆性温度时,在连铸坯横向方向上,以边部喷嘴回路控制区域内的最高铸坯表面温度与铸坯中心表面温度的偏差小于第一预设温度为限制条件,减小矫直区内边部喷嘴回路的水量直至最小喷水量;

17.当矫直区内边部喷嘴回路的水量减小到最小喷水量,且所述连铸坯的铸坯角部温度仍小于当前浇铸钢种的脆性温度时,根据所述限制条件继续调节前一相邻的二冷控制区的边部喷嘴回路水量,减小前一相邻的二冷控制区所对应所述矫直区内边部喷嘴回路的水量;直至所述连铸坯在矫直区内的铸坯角部温度大于当前浇铸钢种的脆性温度为止。

18.可选的,所述弧形区与矫直区内边部喷嘴回路控制区域的最高铸坯表面温度与铸坯中心表面温度的偏差小于第一预设温度,所述第一预设温度由连铸机结构、当前浇铸钢种、连铸坯所在位置确定;所述弧形区与矫直区内中部喷嘴回路控制区域以连铸坯在各个二冷控制区的目标表面温度为基准,动态调节所述弧形区与矫直区内中部喷嘴回路的水量大小。

19.可选的,还包括:

20.在连铸机的水平区内,以所述连铸坯横向表面温度均匀为目标,动态控制水平区内二冷喷嘴回路水量的大小,直至所述连铸坯形成规则的凝固形貌为止,其中,所述水平区二冷喷嘴回路控制区域内的最大铸坯表面温降小于第二预设温度℃/m,所述第二预设温度由当前浇铸的钢种高温特性确定。

21.可选的,所述以所述连铸坯在水平区内获得的三维温度场信息为基础,调节所述水平区内的二冷喷嘴回路水量的大小,直至所述连铸坯形成规则的凝固形貌为止,包括:

22.根据获取的连铸坯在水平区内三维温度场信息为基础,以所述连铸坯横向表面温度均匀为目标,动态控制水平区内二冷喷嘴回路水量的大小;

23.以当前连铸坯拉速方向上,最大铸坯表面温降小于第二预设温度℃/m为依据,根据该依据以连铸坯横向表面温度均匀为目标,控制水平区内二冷喷嘴回路水量的大小,直到连铸坯完全凝固;待所述连铸坯完全凝固后,在二冷控制区内以铸坯目标表面温度为目标,控制回路喷嘴水量大小直到铸机出口。

24.可选的,所述基于有限元分析法构建三维温度场仿真模型,还包括:

25.采集现场生产参数,包括浇铸钢种的断面尺寸、钢种成分、浇铸温度、工作拉速、结晶器水量及回水温差、铸机二冷分区和二冷喷嘴工作参数;基于有限元分析法建立凝固传热三维温度场仿真模型,利用所述三维温度场仿真模型得出铸坯连铸过程中的三维温度场。

26.可选的,所述改善连铸坯质量的二冷装置控制周期小于40秒。

27.可选的,所述弧形区和矫直区中设置有若干个二冷控制区,每个二冷控制区均设置有可以独立控制的中部和边部喷嘴回路,边部喷嘴回路中的边部喷嘴为非对称性喷嘴;水平区中设置有若干个二冷控制区,其中边部喷嘴回路中的边部喷嘴为非对称性喷嘴。

28.此外,为实现上述目的,本发明还提供一种改善连铸坯质量的二冷装置控制系统,所述系统包括:

29.模型构建模块,用于基于有限元分析法构建三维温度场仿真模型;

30.信息获取模块,利用所述三维温度场仿真模型实时获取连铸坯的三维温度场信息;

31.第一控制模块,用于以所述连铸坯在弧形区与矫直区各自获取的三维温度场信息为基础,分别调节所述弧形区和矫直区中部喷嘴回路与边部喷嘴回路的水量大小,直至所述矫直区内连铸坯角部温度大于当前浇铸钢种所对应的脆性温度为止;

32.第二控制模块,用于以所述连铸坯在水平区内获得的三维温度场信息为基础,调节所述水平区内的二冷喷嘴回路水量的大小,直至所述连铸坯形成规则的凝固形貌为止;

33.质量改善模块,用于根据当前的浇铸钢种和工艺条件,动态实施轻压下压下工艺以改善所述连铸坯质量。

34.此外,为实现上述目的,本发明还提供一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上任一项实施例所述方法的步骤。

35.此外,为实现上述目的,本发明还提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如上任一项实施例所述方法的步骤。

36.本发明提出的改善连铸坯质量的二冷装置控制方法、系统、设备及介质,通过按照弧形区、矫直区、水平区分别动态控制二冷区的喷嘴水量,分别调节所述弧形区和矫直区中部喷嘴回路与边部喷嘴回路的水量大小,直至所述矫直区内连铸坯角部温度大于当前浇铸钢种所对应的脆性温度为止;调节所述水平区内的二冷喷嘴回路水量的大小,直至所述连铸坯形成规则的凝固形貌为止;通过精准控制喷水量,防止板坯角部在矫直区内过冷,避免板坯产生角部裂纹于此同时,还能最大限度的形成规则的凝固形貌,获得最佳的轻压下压下冶金效果,显著地提升铸坯表面和内部质量。

37.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

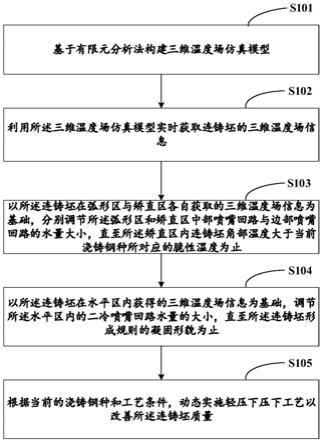

38.图1为本发明一个实施例中提供的改善连铸坯质量的二冷装置控制方法的一种流

程示意图;

39.图2为本发明一个实施例中提供的的改善连铸坯质量的二冷装置控制方法中连铸机的结构示意图;

40.图3为本发明一个实施例中提供的改善连铸坯质量的二冷装置控制方法中弧形区和矫直区内二冷喷嘴回路示意图;

41.图4为本发明一个实施例中提供的改善连铸坯质量的二冷装置控制方法中水平区内二冷喷嘴回路示意图;

42.图5为本发明一个实施例中提供的改善连铸坯质量的二冷装置控制系统的一种结构示意图;

43.图6为发明一个实施例中提供的计算机设备的一种结构示意图。

44.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

45.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

46.在一个实施例中,为本发明一个实施例中提供的改善连铸坯质量的二冷装置控制方法的一种流程示意图,参照图1所示,该方法包括以下步骤:

47.步骤s101,基于有限元分析法构建三维温度场仿真模型;

48.其中,采集现场生产参数,包括浇铸钢种的断面尺寸、钢种成分、浇铸温度、工作拉速、结晶器水量及回水温差、铸机二冷分区和二冷喷嘴工作参数;基于有限元分析法建立凝固传热三维温度场仿真模型,利用所述三维温度场仿真模型得出铸坯连铸过程中的三维温度场。

49.例如,还可以通过以下方式构建三维温度场仿真模型;

50.获取连铸机各程级的温度场仿真计算参数信息,所述温度场仿真计算参数信息包含浇铸钢种与工艺参数;分割从结晶器弯月面到监控区出口的仿真计算区域生成多个切片单元;

51.将所述切片单元划分为多个线程,利用多线程技术计算各个所述切片单元的三维凝固传热导热微分方程得到相应的温度场;其中,每个所述切片单元的凝固传热导热微分方程包括铸坯厚度方向节点的传热和铸坯宽度方向节点的传热;每个所述切片单元的冷却边界条件包括拉速方向上与铸坯横向上的冷却差异;根据所述连铸机的浇铸条件动态跟踪各个所述切片单元,得到所述连铸机的温度场信息。

52.需要说明的是,每个所述线程根据其对应的切片单元当前所处位置确定其传热边界条件,基于其上一个时刻对应的温度场,结合每个所述切片单元当前经历的时长与空间步长,对每个切片单元的离散网格节点执行凝固传热数值计算,获得当前时刻每个所述切片单元相应的温度场。

53.在本实施例中,由于所述切片单元相互之间为独立的,且与其前一个计算周期信息关联;所述线程相互之间为独立的,且所述线程运行方式为并行,使得基于连铸机三维温度场的仿真速度得到大幅度提升,提高了计算温度场信息的效率。

54.步骤s102,利用所述三维温度场仿真模型实时获取连铸坯的三维温度场信息;

55.具体地,在铸机生产过程中,通过在线三维温度场仿真模型,实时动态跟踪铸坯的

三维温度场信息;例如,根据所述三维温度场仿真模型获取连铸机在弧形区、矫直区与水平区各自对应的二冷控制区、二冷控制区位置、冷却形式下的三维温度场信息,其中,所述二冷控制区的三维温度场信息包括目标控制点的目标表面温度与预设温度偏差;根据所述连铸坯当其浇铸钢种的高温特性,确定该钢种的脆性温度。

56.通过利用三维温度场仿真模型能够实时获取连铸坯的三维温度场信息,便于后续根据该三维温度场信息进行控制。

57.例如,还可以通过计算机建立连铸坯三维凝固传热仿真模型,依据连铸坯表面冷却水力、板坯角部三维传热对连铸坯温度的影响,准确模拟实际生产连铸坯板坯横向、纵向上各部分的三维温度场信息,同时,通过修正边界调节,真实模拟板坯冷却过程中实际情况,如,采用visual basic程序设计语言开发具有相应功能的凝固传热仿真软件。

58.利用三维凝固传热仿真模型,初步选定喷嘴型号与布置,计算板坯各部位的温度分布,以板坯表面温度均匀为目标,调整板坯宽面中部喷嘴选型与布置,进而确定宽度规格内板坯的温度分布,在此不再赘述。

59.步骤s103,以所述连铸坯在弧形区与矫直区各自获取的三维温度场信息为基础,分别调节所述弧形区和矫直区中部喷嘴回路与边部喷嘴回路的水量大小,直至所述矫直区内连铸坯角部温度大于当前浇铸钢种所对应的脆性温度为止;

60.其中,需要说明的是,根据获取的连铸坯在弧形区与矫直区各自对应的二冷控制区的目标表面温度,调节弧形区与矫直区在中部喷嘴回路与边部喷嘴回路的水量大小;

61.当仿真计算到连铸坯的矫直区内的铸坯角部温度小于当前浇铸钢种的脆性温度时,在连铸坯横向方向上,以边部喷嘴回路控制区域内的最高铸坯表面温度与铸坯中心表面温度的偏差小于第一预设温度为限制条件,减小矫直区内边部喷嘴回路的水量直至最小喷水量;

62.当矫直区内边部喷嘴回路的水量减小到最小喷水量,且所述连铸坯的铸坯角部温度仍小于当前浇铸钢种的脆性温度时,根据所述限制条件继续调节前一相邻的二冷控制区的边部喷嘴回路水量,减小前一相邻的二冷控制区所对应所述矫直区内边部喷嘴回路的水量;直至所述连铸坯在矫直区内的铸坯角部温度大于当前浇铸钢种的脆性温度为止。

63.其中,还需要说明的是,所述弧形区与矫直区内边部喷嘴回路控制区域的最高铸坯表面温度与铸坯中心表面温度的偏差小于第一预设温度,所述第一预设温度由连铸机结构、当前浇铸钢种、连铸坯所在位置确定;所述弧形区与矫直区内中部喷嘴回路控制区域以连铸坯在各个二冷控制区的目标表面温度为基准,动态调节所述弧形区与矫直区内中部喷嘴回路的水量大小。

64.步骤s104,以所述连铸坯在水平区内获得的三维温度场信息为基础,调节所述水平区内的二冷喷嘴回路水量的大小,直至所述连铸坯形成规则的凝固形貌为止;

65.在连铸机的水平区内,以所述连铸坯横向表面温度均匀为目标,动态控制水平区内二冷喷嘴回路水量的大小,直至所述连铸坯形成规则的凝固形貌为止,其中,所述水平区二冷喷嘴回路控制区域内的最大铸坯表面温降小于第二预设温度℃/m,所述第二预设温度由当前浇铸的钢种高温特性确定。

66.可选的,所述以所述连铸坯在水平区内获得的三维温度场信息为基础,调节所述水平区内的二冷喷嘴回路水量的大小,直至所述连铸坯形成规则的凝固形貌为止,包括:

67.根据获取的连铸坯在水平区内三维温度场信息为基础,以所述连铸坯横向表面温度均匀为目标,动态控制水平区内二冷喷嘴回路水量的大小;

68.以当前连铸坯拉速方向上,最大铸坯表面温降小于第二预设温度℃/m为依据,根据该依据以连铸坯横向表面温度均匀为目标,控制水平区内二冷喷嘴回路水量的大小,直到连铸坯完全凝固;待所述连铸坯完全凝固后,在二冷控制区内以铸坯目标表面温度为目标,控制回路喷嘴水量大小直到铸机出口。

69.例如,所述弧形区和矫直区中设置有若干个二冷控制区,每个二冷控制区均设置有可以独立控制的中部和边部喷嘴回路,边部喷嘴回路中的边部喷嘴为非对称性喷嘴;水平区中设置有若干个二冷控制区,其中边部喷嘴回路中的边部喷嘴为非对称性喷嘴。请参阅图3,为本发明一个实施例中提供的改善连铸坯质量的二冷装置控制方法中弧形区和矫直区内二冷喷嘴回路示意图;请参阅图4,为本发明一个实施例中提供的改善连铸坯质量的二冷装置控制方法中水平区内二冷喷嘴回路示意图;从上述图可知,一方面,可以单独控制中部喷嘴回路和边部喷嘴回路,实现精确控制喷嘴喷水量的目的,另一方面,非对称性边部喷嘴的可以进行单独控制,便于控制连铸坯横向方向的喷水量。

70.步骤s105,根据当前的浇铸钢种和工艺条件,动态实施轻压下压下工艺以改善所述连铸坯质量。

71.具体地,动态轻压下作为改善铸坯中心疏松和中心偏析的有效手段,其基本原理是:通过在连铸坯凝固末端位置附近施加适当的压下量能够弥补铸坯的凝固收缩,将铸坯凝固收缩形成的空隙或间隙减小甚至消除掉,阻止含有高浓度溶质元素的钢液向铸坯中心流动,从而扩大了溶质元素的分布面积,改善了中心偏析;与此同时,由于通过对铸坯凝固末端的挤压,将富集溶质元素的铸坯中心钢液向拉速方向流动,起到了溶质元素重新再分配的作用,进而达到改善或消除中心偏析和中心疏松的目的。

72.动态轻压下是根据铸流实际凝固情况,确定合理的压下位置(压下区间)和压下量。压下区间作为动态轻压下的一个关键工艺参数,直接影响铸坯质量的改善效果。若压下区间位置靠前,则容易产生内裂纹等缺陷;若压下区间靠后,则对中心偏析、中心疏松的改善效果减弱。进而,动态轻压下工艺压下区间的确定,成为了影响铸坯中心偏析和中心疏松改善效果的关键因素。

73.例如,根据两相区等效固相率及该钢种轻压下区间对应的起始固相率和终止固相率确定铸流位置是否处于压下区间,最终确定实时压下区间。

74.在本实施例中,通过上述方式,控制二冷装置在连铸坯在横向方向与拉坯方向上的喷嘴水量,实现喷嘴水量的精准控制,调节所述弧形区和矫直区中部喷嘴回路与边部喷嘴回路的水量大小,直至所述矫直区内连铸坯角部温度大于当前浇铸钢种所对应的脆性温度为止;调节所述水平区内的二冷喷嘴回路水量的大小,直至所述连铸坯形成规则的凝固形貌为止;通过精准控制喷水量,防止板坯角部在矫直区内过冷,避免板坯产生角部裂纹于此同时,还能最大限度的形成规则的凝固形貌,获得最佳的轻压下压下冶金效果,显著地提升铸坯表面和内部质量;采用本发明的控制方法设置轻压下压下率,针对宽厚板连铸坯凝固坯壳非均匀生长条件下的轻压下压下区间的确定方法,确保了轻压下工艺的实施效果,能显著降低宽厚板连铸坯横截面中心线的偏析与疏松缺陷,具有良好的应用前景。

75.在另一实施例中,某钢厂采用直弧形连铸机生产断面为250mm

×

1870mm铸坯,生产

钢种为x,属于中碳钢,工作拉速为1.0m/min,浇铸温度为1539℃。其中二冷区参数如下表:

[0076][0077]

需要说明的是,结合图2,为本发明一个实施例中提供的的改善连铸坯质量的二冷装置控制方法中连铸机的结构示意图,其中,零段为垂直弯曲段,1~6段为弧形区,7~8段为矫直区,9~14段为水平区。

[0078]

该钢种各二冷区目标控制点的目标表面温度和允许温度偏差如下表:

[0079][0080]

根据该钢种的高温特性,其脆性温度区间为680~850℃。

[0081]

根据轻压下压下工艺,该钢种的压下起始点为铸坯中心固相率0.4,压下结束点为铸坯中心固相率0.9。

[0082]

在弧形区和矫直区内,以连铸板坯的在线三维温度场模拟仿真结果为基础,分别在线动态控制弧形区以及矫直区内中部和边部回路水量的大小,直至矫直区内铸坯角部温度大于浇铸钢种的脆性温度为止;

[0083]

具体而言,三维温度场模型在线动态跟踪铸坯温度场的变化;弧形区和矫直区内,中部喷嘴回路和边部喷嘴回路开始都以铸坯在各二冷控制区出口目标表面温度为目标,在线动态控制弧形区和矫直区内中部和边部喷嘴回路水量的大小;以当前浇铸工况为前提,通过模型在线计算获得铸坯矫直区内的铸坯最低角部温度为730℃;由于低于该钢种的脆性温度范围,在铸坯横向方向上,以边部喷嘴回路控制区域内的最高铸坯表面温度与铸坯中心表面温度的偏差需要小于120℃为限制条件,当减小矫直区内边部w回路(如图3)喷嘴

水量直到30l/min时,其铸坯横向方向上最高铸坯表面温度与铸坯中心表面温度的偏差已达到了120℃,但此时矫直区中铸坯角部最低温度为800℃;因此需要继续调整矫直区前一相邻二冷区内边部回路喷嘴的水量,再以边部喷嘴回路控制区域内的最高铸坯表面温度与铸坯中心表面温度的偏差需要小于120℃为限制条件,当减小该二冷区内边部w回路喷嘴水量直到15l/min时,矫直区内铸坯角部最低温度为855℃,此时该二冷区铸坯横向方向上最高铸坯表面温度与铸坯中心表面温度的偏差最高为100℃,该控制周期内本步骤调整完毕。

[0084]

在水平区内,以连铸板坯的在线三维温度场模拟仿真结果为基础,在线动态控制水平区内控制回路水量的大小,直至铸坯形成规则的凝固形貌为止;

[0085]

具体而言,三维温度场模型在线动态跟踪铸坯温度场的变化;以当前浇铸工况为前提,通过模型在线计算获得铸坯在矫直区后相邻二冷区内的铸坯横向表面最大温差为130℃;在铸坯拉速方向上,以铸坯表面最大温降小于150℃/m为限制条件,当调整控制该二冷区(如图4)内控制回路喷嘴水量为138l/min时,该二冷区内的铸坯横向表面最大温差为50℃,但在铸坯拉速方向上,该二冷区内铸坯表面最大温降到达了150℃/m;因此需要继续调整后一相邻二冷区内控制回路喷嘴的水量,再以铸坯表面最大温降小于150℃/m为限制条件,当调整控制该二冷区内控制回路喷嘴水量为88l/min时,该二冷区内的铸坯横向表面最大温差为10℃,铸坯形成规则的三维凝固形貌,最先凝固点与最后凝固点在铸坯拉速方向上仅相差0.05m,同时在铸坯拉速方向上,该二冷区内铸坯表面最大温降为70℃/m;在该二冷控制区内,铸坯也完全凝固;该控制周期内本步骤调整完毕。

[0086]

根据当前的浇铸钢种和工艺条件,动态实施轻压下压下工艺以改善所述连铸坯质量。

[0087]

具体而言,通过取样酸洗以及磨样,对铸坯进行边角部裂纹和低倍检测分析,对比没有采用的该方法的铸坯试样,发现采用了该方法的铸坯表面和内部质量显著提高。例如,在其它工况没有变化的条件下,通过铸坯边角裂纹和中心偏析评级等级统计数据对比发现,没有采用该方法前6个月和采用了该方法后6个月,铸坯边角裂纹发生率下降了78.8%;铸坯中心偏析等级合格率由原来的87.4%提升到了99.6%。

[0088]

在另一实施例中,所述改善连铸坯质量的二冷装置控制周期小于40秒,整个控制周期较短,便于实时控制连铸坯,能够有效改善连铸坯质量。

[0089]

本实施例提供了一种改善连铸坯质量的二冷装置控制方法,该方法通过按照弧形区、矫直区、水平区分别动态二冷控制区的喷嘴水量,分别调节所述弧形区和矫直区中部喷嘴回路与边部喷嘴回路的水量大小,直至所述矫直区内连铸坯角部温度大于当前浇铸钢种所对应的脆性温度为止;调节所述水平区内的二冷喷嘴回路水量的大小,直至所述连铸坯形成规则的凝固形貌为止;通过精准控制喷水量,防止板坯角部在矫直区内过冷,避免板坯产生角部裂纹于此同时,还能最大限度的形成规则的凝固形貌,获得最佳的轻压下压下冶金效果,显著地提升铸坯表面和内部质量。

[0090]

在一个实施例中,本发明还提供了一种改善连铸坯质量的二冷装置控制系统500,参见图5,该系统包括:

[0091]

模型构建模块501,用于基于有限元分析法构建三维温度场仿真模型;

[0092]

信息获取模块502,利用所述三维温度场仿真模型实时获取连铸坯的三维温度场信息;

[0093]

第一控制模块503,用于以所述连铸坯在弧形区与矫直区各自获取的三维温度场信息为基础,分别调节所述弧形区和矫直区中部喷嘴回路与边部喷嘴回路的水量大小,直至所述矫直区内连铸坯角部温度大于当前浇铸钢种所对应的脆性温度为止;

[0094]

第二控制模块504,用于以所述连铸坯在水平区内获得的三维温度场信息为基础,调节所述水平区内的二冷喷嘴回路水量的大小,直至所述连铸坯形成规则的凝固形貌为止;

[0095]

质量改善模块505,用于根据当前的浇铸钢种和工艺条件,动态实施轻压下压下工艺以改善所述连铸坯质量。

[0096]

应当知晓的是,上述改善连铸坯质量的二冷装置控制系统实质上是设置了多个模块用以执行上述任一实施例中的改善连铸坯质量的二冷装置控制方法,具体功能和技术效果参照上述实施例即可,此处不再赘述。

[0097]

在一个实施例中,参见图6,本实施例还提供了一种计算机设备600,包括存储器601、处理器602及存储在存储器上并可在处理器上运行的计算机程序,所述处理器602执行所述计算机程序时实现如上任一项实施例所述方法的步骤。

[0098]

在一个实施例中,还提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如上任一项实施例所述方法的步骤。

[0099]

本技术实施例可以基于人工智能技术对相关的数据进行获取和处理。其中,人工智能(artificial intelligence,ai)是利用数字计算机或者数字计算机控制的机器模拟、延伸和扩展人的智能,感知环境、获取知识并使用知识获得最佳结果的理论、方法、技术及应用系统。

[0100]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、装置、物品或者方法不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、装置、物品或者方法所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、装置、物品或者方法中还存在另外的相同要素。

[0101]

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在如上所述的一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,或者网络设备等)执行本发明各个实施例所述的方法。

[0102]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1