环形炉热处理工装底盘的制作方法

1.本技术涉及金属热处理技术的领域,尤其是涉及环形炉热处理工装底盘。

背景技术:

2.环形炉又称转底炉,常用于汽车零部件的轧钢加热工序中,钢坯搁置在旋转炉底上,一边移动一边加热,钢坯多以圆形坯为主。

3.在现有技术中,工装底盘水平装配于环形炉内,工装底盘a1的顶部自下而上逐层排列有若干个平盘,工件则对应放置于平盘上;且底盘a1大多为矩形,矩形的底盘a1内侧垂直且纵横交错固设有若干根连接板a2,若干根连接板a2的重叠交汇处均固设有安装环a3,以形成承托结构对钢坯及平盘进行承托(参照图1)。

4.针对上述中的相关技术,发明人认为在长期且反复的渗碳淬火过程中,底盘整体的中间部位应力无法释放,使得中间部位向两侧凸起或形成开裂变形,导致底盘的寿命有限,需时常更换,故此有待改进。

技术实现要素:

5.为了延长底盘的使用寿命,本技术提供了一种环形炉热处理工装底盘。

6.本技术提供的环形炉热处理工装底盘采用如下的技术方案:

7.环形炉热处理工装底盘,包括框体、固设于所述框体内侧的安装环以及用于连接相邻所述安装环和所述框体的连接板,所述框体为矩形框,所述框体内侧的中间部位还设置有与所述连接板的侧壁相连并用于释放底盘热应力的伸缩件;

8.所述伸缩件包括固设于两根所述连接板之间的连接筋板,每两根所述连接筋板为一组且两组所述连接筋板以框体中心沿所述框体的长度方向对称布设。

9.通过采用上述技术方案,当底盘在环形炉内承受热处理时,底盘承受热处理加热到950度后,在迅速冷却的过程中,连接筋板可承载由热应力产生的伸缩,使得中间部位的热应力得以释放,以缓解底盘两侧的凸起,且降低底盘的开裂变形倾向,进而大大的延长底盘的使用寿命。

10.优选的,所述连接筋板的整体呈“z”字型设置。

11.通过采用上述技术方案,底盘整体由耐热钢材质制成,在高温下是具有较高的强度和良好的化学稳定性的合金钢,“z”字型的连接筋板相较于连接板的相接韧性更佳。

12.优选的,每组的两根“z”字型的所述连接筋板沿所述框体的宽度方向对称布设,且两根“z”字型的所述连接筋板与所述连接板形成“凸”字型空腔,且“凸”字型的大头端朝向所述框体设置。

13.通过采用上述技术方案,“凸”字型的空腔呈对称分布,使底盘两侧的形变进行均匀的分散。

14.优选的,两根“z”字型的所述连接筋板之间的两个所述安装环内侧未连接有所述连接板。

15.通过采用上述技术方案,连接筋板和连接板同安装环围合的“凸”字形的空腔形成了释放热应力的缓冲空间。

16.优选的,所述连接板远离所述连接筋板的一侧对应凹设有凹槽。

17.通过采用上述技术方案,底盘整体是由铸型模具一体铸造成型的,凹槽的开设可便于底盘与模具分离,便于取出。

18.优选的,所述框体内侧的四角处与其长度方向的中心内侧上均固设有安装筒,所述安装筒的两端呈开口设置且其内壁开设有螺纹。

19.通过采用上述技术方案,框体通过安装筒内开设的螺纹在螺栓的配合下稳固装配于环形炉上,结构简单且装配便捷。

20.优选的,所述安装环的内壁上均开设有环形槽。

21.通过采用上述技术方案,安装环内可对应插接定位杆,且定位杆的周侧可一体固设一圈凸起,将定位杆插接至安装环内时,其周侧的凸起处对应嵌入环形槽内完成装配,钢坯置于相邻定位杆之间,可提高钢坯放置的稳定性。

22.优选的,所述框体的外侧开设有箭头。

23.通过采用上述技术方案,可便于操作人员在安装底盘时,按照箭头的指示以顺利区分底盘的正面或是反面,更为高效的对底盘进行安装,提高了装配效率。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.

ꢀ“

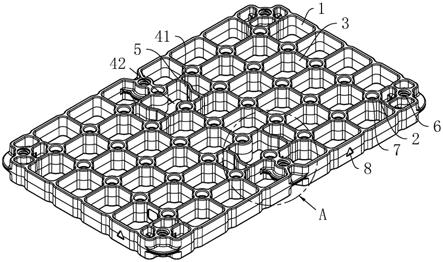

z”字型的连接筋板的加设,使中间部位的热应力得以释放,以缓盘的使用寿命;

26.2.连接板上开设的凹槽,在底盘铸造成型后,更便于将底盘自模具中取出;

27.3.框体的外侧开设的箭头,能够在安装底盘时,指示底盘的正面和反面,提高了底盘的装配效率。

附图说明

28.图1是背景技术的结构示意图;

29.图2是本实用新型的结构示意图;

30.图3是本实用新型的立体图;

31.图4是图3中a处的放大图。

32.附图标记:1、框体;2、安装环;3、连接板;4、伸缩件;41、连接筋板;42、空腔;5、凹槽;6、安装筒;7、环形槽;8、箭头。

具体实施方式

33.以下结合全部附图对本技术作进一步详细说明。

34.参照图2和图3,本技术实施例公开了一种环形炉热处理工装底盘,包括框体1,框体1为矩形框,且框体1长800mm,宽500mm,高50mm,框体1的内侧均匀分布有若干个安装环2,安装环2为两端开口的圆柱体且长度均与框体1的厚度一致;

35.在本实施例中,沿框体1的宽度方向等间隔设置有5个安装环2,沿其长度方向间隔设置有7个安装环2,且安装环2的中心轴线均与框体1的中心轴线相平行,相邻安装环2之间固定连接有连接板3,框体1内侧与安装环2之间同样固设有连接板3,若干连接板3纵横布设

与安装环2形成有了可承托钢坯的承托结构;

36.安装环2的内壁上开设有一圈环形槽7,在安装环2内对应插接定位杆(图中未示出),定位杆的周侧上一体固设有一圈环形的凸起,将定位杆插接至安装环2内的同时,定位杆周侧的凸起处对应的嵌入环形槽7内,可将搁置于框体1表面的钢坯位置进行限定,使钢坯的放置稳定性得以提高。

37.参照图3和图4,框体1的内侧四角与框体1长度方向的中心内侧上均固设有安装筒6,安装筒6的两端呈开口设置且其内壁上开设有螺纹;框体1的外侧四面上均开设有箭头8,箭头8为等腰三角形,且箭头8的直角三角尖头指向于框体1的正面,操作人员在安装底盘时,按照箭头8指示可顺利区别底盘正、反面,以对应螺纹,使底盘的装配效率更高。

38.参照图3和图4,当底盘在环形炉内与钢坯一同进行热处理时,底盘承受热处理加热到950度后,在后续迅速冷却的过程中底盘内部产生了热应力,为释放底盘的热应力,降低底盘的形变;在框体1内侧的中间部位还设置有与连接板3的侧壁相连并用于释放底盘热应力的伸缩件4。

39.伸缩件4包括垂直固设于两根连接板3之间的连接筋板41,且连接筋板41共有四根,每两根连接筋板41为一组,两组连接筋板41以框体1中心沿框体1的长度方向对称布设,每组的两根连接筋板41沿框体1的宽度方向对称布设,连接筋板41的整体呈“z”字型设置,且两根连接筋板41之间的两个安装环2周侧未连接有连接板3,进而两根连接筋板41与连接板3形成“凸”字型的空腔42,“凸”字型的大头端朝向于框体1的内侧,形成了释放热应力的缓冲空间,使底盘中间部位热应力释放,以缓解底盘两侧的凸起,降低底盘的开裂变形,从而大大的延长了底盘的使用寿命。

40.参照图4,底盘是铸造而成的,且为耐热钢材质,在由铸型模具一体铸造成型时,为便于将底盘与模具分离,在连接板3远离连接筋板41的一侧和框体1远离连接板3的外侧上均对应开设有凹槽5,凹槽5的槽长与框体1的厚度一致。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1