一种轴承套圈组件锻后整形装置的制作方法

1.本实用新型涉及轴承套圈技术领域,尤其涉及轴承套圈组件锻后整形装置。

背景技术:

2.轴承套圈是具有一个或几个滚道的向心滚动轴承的环形零件,可以用来限制轴承内滚珠的移动方向同时对滚珠进行定位的装置,在轴承这种精密零件中,对轴承套圈的精准度要求极高。

3.本发明人发现,现有的轴承套圈组件锻后整形装置在使用时,由于轴承套圈为圆形,无法有效的对轴承套圈进行固定,且不能随着轴承套圈的直径进行调节固定,同时整形的精准度较差。

4.于是,发明人有鉴于此,秉持多年该相关行业丰富的设计开发及实际制作的经验,针对现有的结构及缺失予以研究改良,提供一种轴承套圈组件锻后整形装置,以期达到更具有更加实用价值性的目的。

技术实现要素:

5.本实用新型的目的在于提供一种轴承套圈组件锻后整形装置,以解决上述背景技术中提出由于轴承套圈为圆形,无法有效的对轴承套圈进行固定,且不能随着轴承套圈的直径进行调节固定,同时整形的精准度较差的问题。

6.本实用轴承套圈组件锻后整形装置的目的与功效,由以下具体技术手段所达成:

7.一种轴承套圈组件锻后整形装置,包括操作平台;所述操作平台的一侧固定连接有支撑杆,且操作平台通过支撑杆与电动机固定连接,电动机的一端固定连接有连接杆b,连接杆b的一端与连接杆c固定连接,连接杆c上活动连接有固定夹,操作平台上固定连接有固定块b,操作平台通过固定块b与打磨装置转动连接,操作平台的左侧固定连接有卡盘装置。

8.进一步的,所述操作平台的顶部固定连接有刻度尺,且操作平台呈方形结构。

9.进一步的,所述连卡盘装置包括有调节轴、固定块a、连接杆a、固定盘、滑动槽a、转盘、齿条、齿轮、滑动槽b、连接轴,卡盘装置的一侧转动连接有调节轴,调节轴的一端穿过卡盘装置并与齿轮固定连接,齿轮与齿条相啮合,齿条固定连接在转盘的底部,转盘通过连接轴转动连接在卡盘装置的内部,转盘上设有滑动槽b,且滑动槽b呈弧形结构,滑动槽b内滑动连接有连接杆a,连接杆a同时滑动连接在滑动槽a的内部,滑动槽a呈方形结构,滑动槽a设置在固定盘上,且连接杆a的顶端穿过固定盘并与固定块a固定连接,且连接杆a与固定块a分别设置三组。

10.进一步的,所述打磨装置包括有螺杆、限位杆a、限位杆b、打磨块a、打磨块b、固定块b、刻度尺,固定块b对称设置在电动机的两侧,且固定块b的两端分别固定连接有限位杆a与限位杆b,螺杆穿过固定块b,且螺杆与固定块b转动连接,螺杆呈双向设置打磨块a与打磨块b分别转动连接在螺杆的两端,且打磨块a、打磨块b分别与限位杆a、限位杆b滑动连接,打

磨块a、打磨块b设置在固定块b之间。

11.进一步的,所述固定夹包括有连接杆c、夹块a、镂空槽、弹簧杆、支撑块、夹块b,连接杆c上固定连接有夹块a,夹块a的一侧设有镂空槽,镂空槽的内部固定连接有弹簧杆,且弹簧杆的两端对称设置有支撑块,且支撑块与弹簧杆活动连接,连接杆c的一端呈螺纹桩,且连接杆c与夹块b通过螺纹转动连接。

12.与现有结构相较之下,本实用新型具有如下优点:

13.1.本实用新型刻度尺的设置,可以在调整打磨装置时,对打磨装置之间的距离提供参照,便于对打磨装置之间的距离进行较为精准的把控,防止整形时造成尺寸偏差过大的情况发生。

14.2.本实用新型卡盘装置的设置,可以对轴承套圈的外侧进行固定夹紧,便于对轴承套圈内部的缺陷进行打磨处理,使打磨的角度更加全面提高工作效率。

15.3.本实用新型打磨装置的设置,可以同时向两侧或同时向内进行移动,具有良好的同步性,防止打磨装置在对轴承套圈进行打磨时,两侧打磨的不均匀。

16.4.本实用新型固定夹的设置,可以根据轴承套圈内侧直径的大小进行调节固定,同时在取下轴承套圈时自动复位,且通过夹块a与夹块b防止轴承在打磨时发生偏移。

附图说明

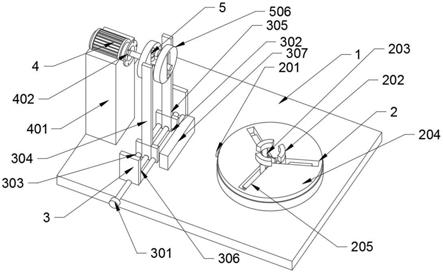

17.图1为本实用新型俯视结构示意图;

18.图2为本实用新型卡盘装置剖面结构示意图。

19.图3为本实用新型固定夹结构示意图。

20.图4为本实用新型卡盘装置结构示意图。

21.图中:1、操作平台;2、卡盘装置;201、调节轴;202、固定块a;203、连接杆a;204、固定盘;205、滑动槽a;206、转盘;207、齿条;208、齿轮;209、滑动槽b;210、连接轴;3、打磨装置;301、螺杆;302、限位杆a;303、限位杆b;304、打磨块a;305、打磨块b;306、固定块b;307、刻度尺;4、电动机;401、支撑杆;402、连接杆b;5、固定夹;501、连接杆c;502、夹块a;503、镂空槽;504、弹簧杆;505、支撑块;506、夹块b。

具体实施方式

22.下面,将详细说明本实用新型的实施例,其实例显示在附图和以下描述中。虽然将结合示例性的实施例描述本实用新型,但应当理解该描述并非要把本实用新型限制于该示例性的实施例。相反,本实用新型将不仅覆盖该示例性的实施例,而且还覆盖各种替换的、改变的、等效的和其他实施例,其可包含在所附权利要求所限定的本实用新型的精神和范围内。

23.参见图1至附图4,一种轴承套圈组件锻后整形装置,包括有操作平台1;所述操作平台1的一侧固定连接有支撑杆401,且操作平台1通过支撑杆401与电动机4固定连接,电动机4的一端固定连接有连接杆b402,连接杆b402的一端与连接杆c501固定连接,连接杆c501上活动连接有固定夹5,操作平台1上固定连接有固定块b306,操作平台1通过固定块b306与打磨装置3转动连接,操作平台1的左侧固定连接有卡盘装置2。

24.其中,操作平台1的顶部固定连接有刻度尺307,且操作平台1呈方形结构,刻度尺

307可以在调整打磨装置4时,对打磨装置4之间的距离提供参照,便于对打磨装置4之间的距离进行较为精准的把控,防止整形时造成尺寸偏差过大的情况发生。

25.其中,连卡盘装置2包括有调节轴201、固定块a202、连接杆a203、固定盘204、滑动槽a205、转盘206、齿条207、齿轮208、滑动槽b209、连接轴210,卡盘装置2的一侧转动连接有调节轴201,调节轴201的一端穿过卡盘装置2并与齿轮208固定连接,齿轮208与齿条207相啮合,齿条207固定连接在转盘206的底部,转盘206通过连接轴210转动连接在卡盘装置2的内部,转盘206上设有滑动槽b209,且滑动槽b209呈弧形结构,滑动槽b209内滑动连接有连接杆a203,连接杆a203同时滑动连接在滑动槽a205的内部,滑动槽a205呈方形结构,滑动槽a205设置在固定盘204上,且连接杆a203的顶端穿过固定盘204并与固定块a202固定连接,且连接杆a203与固定块a202分别设置三组,可以对轴承套圈的外侧进行固定夹紧,便于对轴承套圈内部的缺陷进行打磨处理,使打磨的角度更加全面提高工作效率。

26.其中,打磨装置3包括有螺杆301、限位杆a302、限位杆b303、打磨块a304、打磨块b305、固定块b306、刻度尺307,固定块b306对称设置在电动机4的两侧,且固定块b306的两端分别固定连接有限位杆a302与限位杆b303,螺杆301穿过固定块b306,且螺杆301与固定块b306转动连接,螺杆301呈双向设置打磨块a304与打磨块b305分别转动连接在螺杆301的两端,且打磨块a304、打磨块b305分别与限位杆a302、限位杆b303滑动连接,打磨块a304、打磨块b305设置在固定块b306之间,可以同时向两侧或同时向内进行移动,具有良好的同步性,防止打磨装置3在对轴承套圈进行打磨时,两侧打磨的不均匀。

27.其中,固定夹5包括有连接杆c501、夹块a502、镂空槽503、弹簧杆504、支撑块505、夹块b506,连接杆c501上固定连接有夹块a502,夹块a502的一侧设有镂空槽503,镂空槽503的内部固定连接有弹簧杆504,且弹簧杆504的两端对称设置有支撑块505,且支撑块505与弹簧杆504活动连接,连接杆c501的一端呈螺纹桩,且连接杆c501与夹块b506通过螺纹转动连接,可以根据轴承套圈内侧直径的大小进行调节固定,同时在取下轴承套圈时自动复位,且通过夹块a502与夹块b506防止轴承在打磨时发生偏移。

28.本实施例的工作原理:

29.本实行新型中,通过压动固定夹5内的支撑块505同时向内进行收缩,收缩后将轴承套圈放入,支撑块505同时相两侧扩张对轴承套圈进行支撑,支撑完成后将夹块b506转动连接在接杆c501上,对轴承套圈进行固定,固定完成后通过转动螺杆301使打磨块a304、打磨块b305同时相内部进行滑动,滑动到指定位置后开启电动机4带动轴承套圈进行转动,通过电动机4、打磨块a304与打磨块b305对轴承套圈外侧进行打磨,外侧打磨整形后将轴承套圈取下,并将轴承套圈的外侧固定在卡盘装置2上,卡盘装置2通过固定块a202对轴承套圈进行固定,固定完成后可以对轴承套圈的内侧进行打磨整形。

30.需要说明的是,本实用新型使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,发明人在此不再详述。

31.综上所述,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、

改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1