一种磁流变射流辅助变刚度砂轮的抛光装置

1.本发明涉及超精密加工的技术领域,尤其是涉及一种磁流变射流辅助变刚度砂轮的抛光装置及方法。

背景技术:

2.随着中国制造2025的迅猛发展,高端装备制造业对于超精密加工技术及工艺方法的需求越发旺盛,特别是精密仪器、航空航天器件等领域中关键部件的表面抛光技术,一直是制约我国超精密加工技术发展的瓶颈之一。高端装备中某些关键部件对于其表面质量的要求非常高,譬如光学元件、半导体芯片、航发叶片、电机主轴等,因此探索研究新型的超精密抛光技术对于我国先进装备制造业的发展具有重要的现实意义。聚氨酯砂轮弹性磨削作为一种新型柔性抛光技术,具有耐磨性好、形变小、抛光效率高等优点,但其抛光时存在砂轮硬度不可控、产生大量磨削热、工件易损伤等问题。同样,磁流变抛光技术作为一种先进的柔性抛光技术,具有柔度可控、去除率稳定、高精度与低损失等优势,但该技术存在抛光效率低、电磁场控制复杂等缺陷。因此分析现有技术存在的不足,结合上述两种抛光技术的优势,提出一种磁流变射流辅助变刚度砂轮的抛光装置及方法。

技术实现要素:

3.为了解决以上所述问题,本发明提供一种磁流变射流辅助变刚度砂轮的抛光装置及方法,采用磁场控制嵌有磨粒的磁流变弹性体砂轮刚度的机械抛光和磁流变抛光液射流抛光双重作用,改善工件的表面质量与加工效率。

4.本发明解决其技术问题所采用的技术方案是:

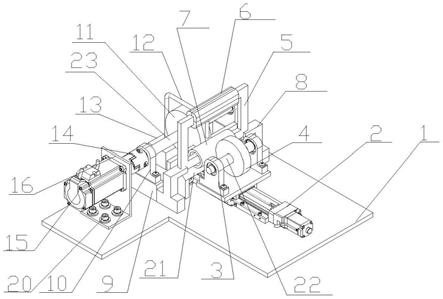

5.提供一种磁流变射流辅助变刚度砂轮的抛光装置,包括底板1、滑动导轨模组2、一号轴承座3、导轮 4、一号铁芯5、一号线圈6、工件7、铁芯支架8、二号轴承座底座9、二号轴承座10、嵌有磨粒的磁流变弹性体砂轮11、导管12、磁流变抛光液储存盒13、联轴器14、电机15、电机支架16、二号线圈17、二号铁芯18、底座19、螺栓20、工件支架21、一号轴22、二号轴23、泵24、喷嘴25、压力传感器26、三号线圈27。所述的导轮4、一号轴11以及一号轴承座3放置于滑动导轨模组2上;所述的一号铁芯5 和一号线圈6架在铁芯支架8上;所述的嵌有磨粒的磁流变弹性体砂轮11、二号轴23以及二号轴承座10 放置于底板1上;所述的二号线圈17和二号铁芯18放置于底座19上;所述的联轴器14连接电机15和二号轴23;所述的导管12两端分别连接喷嘴25和泵24,且导管12中部安装有压力传感器26;所述的泵 24进口与磁流变抛光液储存盒13连通,泵24出口与导管12连通。

6.进一步地,所述滑动导轨模组2的水平运动可用于调节导轮4与嵌有磨粒的磁流变弹性体砂轮11的中心距,以抛光不同直径大小的工件7。

7.进一步地,所述嵌有磨粒的磁流变弹性体砂轮11的外径边缘穿过二号铁芯18的气隙,且二号铁芯18 的气隙中部分磁场线垂直通过嵌有磨粒的磁流变弹性体砂轮11,使得刚度受控于磁场。

8.进一步地,所述喷嘴25安装于工件7与嵌有磨粒的磁流变弹性体砂轮11间隙的正上方。

9.进一步地,所述磁流变抛光液放置在磁流变抛光液储存盒13。

10.进一步地,所述工件支架21与工件7所接触的平面为45

°

斜面,嵌有磨粒的磁流变弹性体砂轮11与工件7的圆柱面相切,导轮4与工件7的圆柱面相切,三个方向同时对工件7进行约束,确保工件7夹紧。

11.本发明还提供了一种磁流变射流辅助变刚度砂轮的抛光方法,包括以下步骤:

12.s1.将工件7安装于工件支架21,且一号铁芯5的两端面与工件7两端端面平行靠近,开启滑动导轨模组2将导轮4推至工件7处;

13.s2.配置磁流变抛光液并注入磁流变抛光液储存盒13中;

14.s3.根据工件7的去除程度,将一号线圈6和二号线圈17通入一定的电流,则在一号铁芯5、嵌有磨粒的磁流变弹性体砂轮11、工件7和二号铁芯18的内部形成a区磁场,且嵌有磨粒的磁流变弹性体砂轮 11的刚度受控于a区磁场的场强分布,a区的磁场强度越强则刚度越大;

15.s4.启动电机15,驱动二号轴23和嵌有磨粒的磁流变弹性体砂轮11顺时针旋转,工件7逆时针旋转,导轮4顺时针旋转,实现弹性体砂轮抛光动作;

16.s5.将三号线圈27通入一定的电流,此时三号线圈27、导管12及喷嘴25区域形成b区磁场;

17.s6.启动泵24,从磁流变抛光液储存盒13抽取磁流变抛光液经导管12、b区磁场输送至喷嘴25处,并最终喷射至工件7表面,实现磁流变射流抛光。

18.本发明的一种磁流变射流辅助变刚度砂轮的抛光方法,针对工件7的表面质量需求,采用两组电磁线圈产生a区磁场来控制嵌有磨粒的磁流变弹性体砂轮11的刚度进行抛光;通过泵24对导管12增压,通过喷嘴25对工件7喷射磁流变抛光液,进行射流抛光并对工件7进行冷却;磁流变弹性体变刚度抛光与磁射流抛光同时进行,具有较好的加工效率和加工质量。

19.与现有技术相比,本发明的有益效果是:

20.本发明采用嵌有磨粒的磁流变弹性体砂轮对工件进行抛光,抛光过程中根据加工局部曲率的变化,通过控制磁场强度调节磁流变弹性体砂轮的刚度和接触压力,以此达到控制去除率的目的。与此同时,喷嘴喷射出的磁流变抛光液既当作冷却液,又可当作抛光液:作为冷却液时有助于降低砂轮磨削时产生的热量,避免发生烧伤和裂纹;作为抛光液时,流动过程中与工件表面产生剪切力,可提高抛光去除率。

附图说明

21.图1为一种磁流变射流辅助变刚度砂轮的抛光装置的结构示意图。

22.图2为一种磁流变射流辅助变刚度砂轮的抛光装置的后视图。

23.图3为一种磁流变射流辅助变刚度砂轮的抛光装置的工作原理。

24.附图中:1.底板,2.滑动导轨模组,3.一号轴承座,4.导轮,5.一号铁芯,6.一号线圈,7.工件,8.铁芯支架,9.二号轴承座底座,10.二号轴承座,11.嵌有磨粒的磁流变弹性体砂轮,12.导管,13.磁流变抛光液储存盒,14.联轴器,15.电机,16.电机支架,17.二号线圈,

18.二号铁芯,19.底座,20.螺栓,21.工件支架, 22.一号轴,23.二号轴,24.泵,25.喷嘴,26.压力传感器,27.三号线圈。

具体实施方式

25.下面结合具体实施方式对本发明作进一步说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

26.如图1至图3所示为本发明一种磁流变射流辅助变刚度砂轮的抛光装置的实施例,包括底板1、滑动导轨模组2、一号轴承座3、导轮4、一号铁芯5、一号线圈6、工件7、铁芯支架8、二号轴承座底座9、二号轴承座10、嵌有磨粒的磁流变弹性体砂轮11、导管12、磁流变抛光液储存盒13、联轴器14、电机15、电机支架16、二号线圈17、二号铁芯18、底座19、螺栓20、工件支架21、一号轴22、二号轴23、泵24、喷嘴25、压力传感器26、三号线圈27。所述的导轮4、一号轴11以及一号轴承座3放置于滑动导轨模组2上;所述的一号铁芯5和一号线圈6架在铁芯支架8上;所述的嵌有磨粒的磁流变弹性体砂轮11、二号轴23以及二号轴承座10放置于底板1上;所述的二号线圈17和二号铁芯18放置于底座19上;所述的联轴器14连接电机15和二号轴23;所述的导管12两端分别连接喷嘴25和泵24,且导管12中部安装有压力传感器26;所述的泵24进口与磁流变抛光液储存盒13连通,泵24出口与导管12连通。

27.进一步地,所述滑动导轨模组2的水平运动可用于调节导轮4与嵌有磨粒的磁流变弹性体砂轮11的中心距,以抛光不同直径大小的工件7。

28.进一步地,所述一号铁芯5和二号铁芯18均为c型电磁铁芯,材质选用硅钢。

29.进一步地,所述一号线圈6、二号线圈17和三号线圈27选用的漆包线直径均为0.5mm。

30.进一步地,所述嵌有磨粒的磁流变弹性体砂轮11的外径边缘穿过二号铁芯18的气隙,且二号铁芯18 的气隙中部分磁场线垂直通过嵌有磨粒的磁流变弹性体砂轮11,使得刚度受控于磁场。

31.进一步地,所述喷嘴25安装于工件7与嵌有磨粒的磁流变弹性体砂轮11间隙的正上方。

32.进一步地,所述磁流变抛光液放置在磁流变抛光液储存盒13。

33.进一步地,所述工件支架21与工件7所接触的平面为45

°

斜面,嵌有磨粒的磁流变弹性体砂轮11与工件7的圆柱面相切,导轮4与工件7的圆柱面相切,三个方向同时对工件7进行约束,确保工件7夹紧。

34.本发明一种磁流变射流辅助变刚度砂轮的复合抛光方法的实施例,包括以下步骤:

35.s1.将工件7安装于工件支架21,且一号铁芯5的两端面与工件7两端端面平行靠近,开启滑动导轨模组2将导轮4推至工件7处;

36.s2.配置磁流变抛光液并注入磁流变抛光液储存盒13中;

37.s3.根据工件7的去除程度,将一号线圈6和二号线圈17通入一定的电流,则在一号铁芯5、嵌有磨粒的磁流变弹性体砂轮11、工件7和二号铁芯18的内部形成a区磁场,且嵌有

磨粒的磁流变弹性体砂轮 11的刚度受控于a区磁场的场强分布,a区的磁场强度越强则刚度越大;

38.s4.启动电机15,驱动二号轴23和嵌有磨粒的磁流变弹性体砂轮11顺时针旋转,工件7逆时针旋转,导轮4顺时针旋转,实现弹性体砂轮抛光动作;

39.s5.将三号线圈27通入一定的电流,此时三号线圈27、导管12及喷嘴25区域形成b区磁场;

40.s6.启动泵24,从磁流变抛光液储存盒13抽取磁流变抛光液经导管12、b区磁场输送至喷嘴25处,并最终喷射至工件7表面,实现磁流变射流抛光。

41.本实施例中工件7为圆柱形不锈钢材质;

42.步骤s1中一号铁芯5的两端面与工件7两端端面的间距为1mm;

43.步骤s3中一号线圈6和二号线圈17通入电流值不小于2.5a,嵌有磨粒的磁流变弹性体砂轮11的磨粒可选用人造金刚石/碳化硅;

44.步骤s4中磁流变弹性体砂轮11转速为1500r/min,导轮4转速为100r/min;

45.步骤s5中三号线圈27通入的电流值和取决于工件7的预期粗糙度;

46.步骤s6中喷射速度为35mm/s。

47.经过以上步骤,抛光过程中,变刚度砂轮抛光与磁流变液射流抛光同时进行,具有较好的加工效率和加工质量,可高效完成工件的精抛。

48.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的距离,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作出的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1