一种极耳铸焊所用的模具的制作方法

一种极耳铸焊所用的模具

1.技术领域:

2.本实用新型属于蓄电池极耳铸焊技术领域,主要涉及的是一种极耳铸焊所用的模具。

3.

背景技术:

4.蓄电池生产过程中,有一道极耳铸焊工序,极耳铸焊是指将极板的正极极耳和负极极耳通过汇流排进行有序焊接,该步骤是在助焊机中实现的,通常利用模具浸入到铅液中,铅液会储存在模具中的汇流排凹槽内,然后将极耳浸入到模具中的铅液中,极耳在高温下会融化,与铅液互融,最终实现极耳与汇流排的焊接。

5.现有的模具为金属材料,由于工作环境处于高温之中,由于热胀冷缩的缘故,一方面会使模具发生形变,影响焊接效果,另一方面,在设计模具的时候,汇流排凹槽的位置都是设计好的,但是浸入铅液中后,会发生膨胀,这样汇流排凹槽的位置就会发生少许偏移,最后在焊接的时候极耳可能会有部分裸露,不能完全被汇流排覆盖,次品率较高。

6.

技术实现要素:

7.为了克服上述的不足,本实用新型提供了一种极耳铸焊所用的模具。

8.本实用新型解决其技术问题所采用的技术方案:

9.一种极耳铸焊所用的模具,包括本体,本体上设有多个汇流排凹槽,汇流排凹槽在本体上的尺寸和位置要根据本体材质的热膨胀系数设定,使汇流排凹槽在铸焊环境下能够达到设计标准,本体的中部设有第一定位孔,本体的两侧分别设有备用定位孔和长条状的第二定位孔,本体的背面设有若干纵横交叉的加强筋,加强筋上均设有透气孔。

10.所述第一定位孔、第二定位孔和备用定位孔位于本体的横向中线上。

11.所述本体的纵向两侧设有对称的斜面,斜面两侧均设有多个挂耳固定孔。

12.由于采用如上所述的技术方案,本实用新型具有如下优越性:

13.本实用新型提供的一种极耳铸焊所用的模具,根据模具的材质,以及模具工作环境的实际温度,在设计汇流排凹槽时,将膨胀量考虑在内,这样在所处环境下,汇流排凹槽的位置与实际极耳所处的位置就会一致,不会出现极耳裸焊的现象,同时,在模具背部设计多条加强筋,能够保证模具在高温环境下不发生形变,延长模具使用寿命。

14.附图说明:

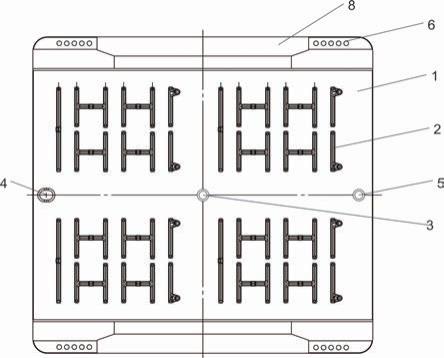

15.图1是本实用新型的俯视图;

16.图2是本实用新型的仰视图;

17.图中:1、本体;2、汇流排凹槽;3、第一定位孔;4、第二定位孔;5、备用定位孔;6、挂耳固定孔;7、加强筋;8、斜面;9、透气孔。

18.具体实施方式:

19.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

20.结合附图所述的一种极耳铸焊所用的模具,包括本体1,本体1上设有多个汇流排凹槽2,汇流排凹槽2在本体1上的尺寸和位置要根据本体1材质的热膨胀系数设定,使汇流

排凹槽2在铸焊环境下能够达到设计标准,本体1的中部设有第一定位孔3,本体1的两侧分别设有备用定位孔5和长条状的第二定位孔4,本体1的背面设有若干纵横交叉的加强筋7,加强筋7上均设有透气孔9。

21.由于任何材质的物体都有热胀冷缩的特性,所以对于本体1而言,也不例外,如,本设计模具本体1采用45号钢,通过查询,可以得出,该材质在温度范围为20-400摄氏度时,热膨胀系数(/c

。

)为 13.71*10-6

,而铅液的融点为328摄氏度,所以助焊机中的铅液一般维持在380度上下,根据汇流排凹槽2的设计参数和铸焊条件下的热膨胀系数,来计算出处常温状态下汇流排凹槽2应有的尺寸和在本体1上的位置,这样在铸焊时,极耳才能够完全深入汇流排凹槽2中,不会因为膨胀偏量而出现极耳不能够浸入到汇流排凹槽2中的现象,铸焊时次品率更加底,极耳虚焊大大减少。

22.由于本体1所处的铸焊环境在高温和室温中经常切换,所以久而久之就会发生变形,一但本体1发生形变,汇流排凹槽2将会出现移位,导致极耳铸焊失败,所以为了延长本体1的使用寿命,在本体1的背面设计若干纵横交叉的加强筋7,但是加强筋7有一定的厚度,在本体1浸入到铅液后,加强筋7围成的区域内的气体不能排出,在本体1背面形成一层气膜,气模具有一定的隔热效果,然而在极耳铸焊时,极耳插入到本体1上的汇流排凹槽2的铅液中,通过铅液的温度将极耳融化,但是汇流排凹槽2中的铅液毕竟较少,所提供的热量并不足以将极耳融化,所以此时需要本体1不断的为铅液供热,最终使极耳融化与汇流排焊接完成,但是该气膜的隔热效果延长了本体1温度升高的时间,进而延长整个铸焊的时间,生产效率就会降低,所以需要在加强筋7上设有透气孔9,在本体1浸入铅液后,气体从透气孔9中排出。

23.所述第一定位孔3、第二定位孔4和备用定位孔位5于本体1的横向中线上,第一定位孔3作为定位基准,因为本体1热膨胀后,中部的膨胀量是最小的,所以将第一定位孔3作为定位基准,用于容纳周转板的销钉,而第二定位孔4位于模具本体1的侧面,由于本体膨胀的缘故,所以将第二定位孔4设计为长条状的,确保周转板上的销钉能够放入其中。

24.所述本体1的纵向两侧设有对称的斜面8,斜面8两侧均设有多个挂耳固定孔6,在本体1从铅液中提升后,斜面8能够加速铅液从本体1上流下,挂耳固定孔6中容纳挂钩,挂钩挂在助焊剂的升降杆上,通过升降杆的升降,来控制本体1的升降。

25.本设计根据模具的材质,以及模具工作环境的实际温度,在设计汇流排凹槽时,将膨胀量考虑在内,这样在所处环境下,汇流排凹槽的位置与实际极耳所处的位置就会一致,不会出现极耳裸焊的现象,同时,在模具背部设计多条加强筋,能够保证模具在高温环境下不发生形变,延长模具使用寿命。

26.以上内容中未细述部份为现有技术,故未做细述。

技术特征:

1.一种极耳铸焊所用的模具,其特征在于:包括本体,本体上设有多个汇流排凹槽,汇流排凹槽在本体上的尺寸和位置要根据本体材质的热膨胀系数设定,使汇流排凹槽在铸焊环境下能够达到设计标准,本体的中部设有第一定位孔,本体的两侧分别设有备用定位孔和长条状的第二定位孔,本体的背面设有若干纵横交叉的加强筋,加强筋上均设有透气孔。2.根据权利要求1所述的一种极耳铸焊所用的模具,其特征在于:所述第一定位孔、第二定位孔和备用定位孔位于本体的横向中线上。3.根据权利要求1所述的一种极耳铸焊所用的模具,其特征在于:所述本体的纵向两侧设有对称的斜面,斜面两侧均设有多个挂耳固定孔。

技术总结

一种极耳铸焊所用的模具,包括本体,本体上设有多个汇流排凹槽,汇流排凹槽在本体上的尺寸和位置要根据本体材质的热膨胀系数设定,使汇流排凹槽在铸焊环境下能够达到设计标准,本体的中部设有第一定位孔,本体的两侧分别设有备用定位孔和长条状的第二定位孔,本体的背面设有若干纵横交叉的加强筋,加强筋上均设有透气孔,根据模具的材质,以及模具工作环境的实际温度,在设计汇流排凹槽时,将膨胀量考虑在内,这样在所处环境下,汇流排凹槽的位置与实际极耳所处的位置就会一致,不会出现极耳裸焊的现象,同时,在模具背部设计多条加强筋,能够保证模具在高温环境下不发生形变,延长模具使用寿命。使用寿命。使用寿命。

技术研发人员:卢军 卫鹏 黄盖盖 石东亮

受保护的技术使用者:济源市万洋绿色能源有限公司

技术研发日:2021.09.29

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1