一种用于金属铸造的新型冒口组合结构的制作方法

1.本实用新型属于铸造冒口的技术领域,具体的说,涉及一种用于金属铸造的新型冒口组合结构。

背景技术:

2.目前,为了便于排气和集渣,同时避免在铸造生产过程中铸件出现缺陷,所采取的技术手段是在铸件的型腔处设置冒口套,进而实现上述的目的并克服所存在的缺陷。现有的冒口套一般采用高强度的、壁厚的材质构造而成,这样使得冒口套的成本偏高,而且对有些产品内腔小,液量少。还有一种常规冒口套直接放置在造型线上造型,这样极易被压碎。还有一种冒口套结构,是在其内部填充有填充物,使用时冒口破碎,里面的填充物防止破碎的砂块进入到型腔;但是无法解决冒口破碎的问题。

技术实现要素:

3.本实用新型提供一种用于金属铸造的新型冒口组合结构,用以解决冒口破碎的问题,且冒口的内腔大,使其液量增大,以便于排气和集渣。

4.为实现上述目的,本实用新型所采用的技术方案如下:

5.一种用于金属铸造的新型冒口组合结构,包括经中间连接件连接在一起的上冒口套部件和下冒口套部件,于所述下冒口套部件的下端设置有冒口易割片,所述上冒口套部件、下冒口套部件、中间连接件及冒口易割片的轴线重合,且四者之间形成补缩空腔。

6.进一步的,于所述上冒口套部件和下冒口套部件相互靠近的一端的外周面上构造有导向部,各所述导向部远离中间连接件的一端与相对应的上冒口套部件或下冒口套部件外周面连接处形成限位台,中间连接件的轴向端部经导向部抵接于相对应的限位台上。

7.进一步的,所述上冒口套部件与下冒口套部件经中间连接体连接,上冒口套部件与下冒口套部件之间留有缓冲距离。

8.进一步的,所述导向部沿上冒口套部件或下冒口套部件的周向设置。

9.进一步的,限位台分别形成于导向部与上冒口套部件和下冒口套部件周面连接处。

10.进一步的,所述限位台呈整体连续式分别形成于上冒口套部件和下冒口套部件的周向。

11.进一步的,所述限位台呈点状分别形成于上冒口套部件和下冒口套部件的周向表面上。

12.进一步的,所述冒口易割片粘结于下冒口套部件的下端外部。

13.进一步的,所述冒口易割片的一端内插于下冒口套部件的下端内。

14.进一步的,所述中间连接件为硬质结构。

15.进一步的,所述中间连接件为伸缩式管状结构。

16.进一步的,于所述中间连接体结构的轴向两端分别构造有导套,两导套分别与上

冒口套部件和下冒口套部件连接。

17.进一步的,所述中间连接件包括由纸浆材料所制成的结构。

18.进一步的,所述中间连接件包括由塑料所制成的结构。

19.进一步的,所述中间连接件包括由金属材料钢或铝或铜所制成的结构。

20.进一步的,所述上冒口套部件和下冒口套部件的形状为半球型或者圆柱或者方柱等形状,所述中间连接件形状与冒口套部件和下冒口套部件的形状相适应。

21.进一步的,所述上冒口套部件与下冒口套部件包括由发热材料或保温材料或覆膜砂造型材料制作而成的结构。

22.本实用新型由于采用了上述的结构,其与现有技术相比,所取得的技术进步在于:本实用新型的新型冒口组合结构在使用过程中,即铸件铸造的过程中,上冒口套部件沿着中间连接件的轴线朝向下冒口套部件的方向滑动,进而减小上冒口套部件与下冒口套部件的距离,在此过程中,中间连接件起到了缓冲的作用,防止了上冒口套部件和下冒口套部件发生破碎的情况;同时由于补缩空腔的结构使得本实用新型的内腔大幅度提高,其液量增大,进而便于排气和集渣。

附图说明

23.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

24.在附图中:

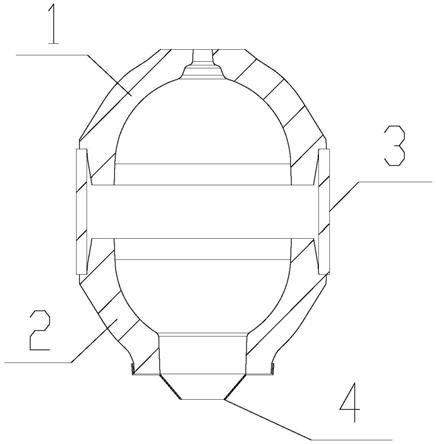

25.图1为本实用新型一种实施例的结构示意图;

26.图2为图1的轴向结构剖视图;

27.图3为图2中去除中间连接件的结构示意图;

28.图4为本实用新型另一实施例的结构示意图;

29.图5为图4的轴向结构剖视图;

30.图6为图5中去除中间连接件的结构示意图;

31.图7为本实用新型另一实施例的结构示意图;

32.图8为图7的轴向结构剖视图;

33.图9为本实用新型另一实施例的结构示意图;

34.图10为图9的轴向结构剖视图;

35.图11为本实用新型另一实施例的结构示意图;

36.图12为图11的轴向结构剖视图;

37.图13为本实用新型另一实施例的结构示意图;

38.图14为图13的径向结构剖视图;

39.图15为图13中下冒口套部件的径向结构剖视图。

40.标注部件:1-上冒口套部件,2-下冒口套部件,3-中间连接件,4-冒口易割片,5-导向部,6-限位台,7-导套。

具体实施方式

41.以下结合附图对本实用新型的优选实施例进行说明。应当理解,此处所描述的优

选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

42.本实用新型公开了一种用于金属铸造的新型冒口组合结构,如图1-12所示,包括上冒口套部件1、下冒口套部件2、中间连接件3及冒口易隔片4,其中,上冒口套部件1和下冒口套部件2相互靠近的一端通过中间连接件3连接在一起,在下冒口套部件2的下端设置有冒口易割片4,冒口易割片4使得铸件本体与下冒口套部件2在连接部位形成缩颈结构,并形成了易断口,进而减小了铸件本体与下冒口套部件2之间的连接面积。上冒口套部件1、下冒口套部件2、中间连接件3及冒口易割片4的轴线重合,且四者之间形成补缩空腔。本实用新型的工作原理及优势在于:本实用新型的新型冒口组合结构在使用过程中,即铸件铸造的过程中,上冒口套部件1沿着中间连接件3的轴线朝向下冒口套部件2的方向滑动,进而减小上冒口套部件1与下冒口套部件2的距离,在此过程中,中间连接件3起到了缓冲的作用,防止了上冒口套部件1和下冒口套部件2发生破碎的情况;同时由于补缩空腔的结构使得本实用新型的内腔大幅度提高,其液量增大,进而便于排气和集渣。

43.作为本实用新型一个优选的实施例,中间连接件3与上冒口套部件1和下冒口套部件2的连接位置为两种。第一种,如图2-3所示,在上冒口套部件1和下冒口套部件2相互靠近的一端的外周面上构造有导向部5,每个导向部5远离中间连接件3的一端与相对应的上冒口套部件1或下冒口套部件2外周面连接处形成限位台6,中间连接件3的轴向端部经导向部5抵接在相对应的限位台6上。第二种,如图5-6所示,在上冒口套部件1和下冒口套部件2相互靠近的一端的内周面上构造有导向部5,每个导向部5远离中间连接件3的一端与相对应的上冒口套部件1或下冒口套部件2内周面连接处形成限位台6,中间连接件3的轴向端部经导向部5抵接在相对应的限位台6上。限位台6和导向部5可整体沿上冒口套部件1或下冒口套部件2周向构造呈封闭的环形;如图13-15所示,也可构造成零星均布式,具体的,限位台6为多个,沿上冒口套部件1或下冒口套部件2周向点状设置,即导向部5为多个,并沿上冒口套部件1或下冒口套部件2的周向均匀构造在上冒口套部件1或下冒口套部件2的外表面上。

44.作为本实用新型一个优选的实施例,冒口易割片4与下冒口套部件2的连接方式为两种。第一种,如图2所示,冒口易割片4粘结在下冒口套部件2的下端外部。第二种,如图5所示,冒口易割片4的一端内插在下冒口套部件2的下端内,由于冒口易割片4内插在下冒口套部件2上,在铸造过程中,冒口易割片4与下冒口套部件2具有一定的相对滑动运动,进而起到了缓冲的作用。上冒口套部件1与下冒口套部件2之间留有缓冲距离。

45.作为本实用新型一个优选的实施例,如图4、图9-12所示,中间连接件3为伸缩式管状结构,中间连接件3产生不可逆的变形,进而实现了上冒口套部件1和下冒口套部件2距离的减小。其中,如图9-10所示,在伸缩式管状结构的轴向两端分别构造有导套7,两导套7分别与上冒口套部件1和下冒口套部件2连接。

46.作为本实用新型一个优选的实施例,上冒口套部件1或下冒口套部件2的形状优先选择半球型,也可做成圆柱、方柱等形状;同时,中间连接件3的形状做出相应调整。其中,中间连接件3包括由非金属材料纸浆或塑料等所制成的结构;或者,中间连接件3包括由金属材料钢或铝或铜等所制成的结构。上冒口套部件1或下冒口套部件2可由发热材料制作,也可由保温材料、覆膜砂等造型材料制作。

47.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员

来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型权利要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1