一种带冷却结构的铸造模具的制作方法

1.本实用新型涉及铸造模具技术领域,具体涉及一种带冷却结构的铸造模具。

背景技术:

2.铸造模具是指为了获得零件的结构形状,预先用其他容易成型的材料做成零件的结构形状,然后再在砂型中放入模具,于是砂型中就形成了一个和零件结构尺寸一样的空腔,再在该空腔中浇注流动性液体,该液体冷却凝固之后就能形成和模具形状结构完全一样的零件了,铸造模具是铸造工艺中重要的一环。但是现有的铸造模具在使用时还存在一定的缺陷。

3.针对现有技术存在以下问题:

4.1、现有的铸造模具在使用时采用螺钉加固密封,容易出现密封不严,导致模型出错的问题;

5.2、现有的铸造模具在使用时采用空冷,冷却效果不好,不利于生产效率的提高,不能很好地满足人们的使用需求。

技术实现要素:

6.本实用新型提供一种带冷却结构的铸造模具,其中一种目的是为了具备液压杆和缓冲弹簧,解决现有的铸造模具在使用时采用螺钉加固密封,容易出现密封不严,导致模型出错的问题;其中另一种目的是为了解决现有的铸造模具在使用时采用空冷,冷却效果不好,不利于生产效率的提高,不能很好地满足人们使用需求的问题,从而设置了下模冷却流通槽和上模冷却通槽。

7.为解决上述技术问题,本实用新型所采用的技术方案是:

8.一种带冷却结构的铸造模具,包括主体装置、上模具和下模具,所述主体装置的内部设置有上模具,所述上模具的底面设置有下模具。

9.所述下模具的内部开设有下模冷却流通槽,所述上模具的内部开设有上模冷却通槽,所述下模冷却流通槽的内壁固定连接有支撑隔板。

10.所述上模具的右侧固定连接有上凸块,所述上凸块的底面活动连接有施压环,所述施压环远离所述上凸块的一侧固定连接有缓冲弹簧。

11.采用上述技术方案,该方案中的冷凝液通孔对下模具注入冷却液,通入下模冷却流通槽,在支撑隔板的作用下形成弯折流动,支撑隔板则对铸造槽的底面进行承接加固,上模具则通过上膜通槽注入冷却液,形成双层冷却状态。

12.本实用新型技术方案的进一步改进在于:所述缓冲弹簧的底端固定连接有承接环,所述承接环的底面固定连接有固定环,所述固定环的内壁活动连接有液压杆,所述液压杆的顶端与所述上凸块的底面固定连接,所述液压杆的顶端外壁与所述施压环的内壁活动连接。

13.采用上述技术方案,该方案中的液压杆带动上凸块下移,施压环首先接触上凸块

的底面,随着上模具的持续下压,缓冲弹簧负责对下压冲势进行缓冲,导向柱插入导向槽内进行限位。

14.本实用新型技术方案的进一步改进在于:所述下模冷却流通槽的内壁开设有斜通槽,所述斜通槽的内壁开设有冷凝液通孔,所述上模冷却通槽的内壁开设有上膜通槽。

15.采用上述技术方案,该方案中的斜通槽是负责侧边能够加速冷却而设置的。

16.本实用新型技术方案的进一步改进在于:所述下模具的上表面开设有导向槽,所述导向槽的内壁活动连接有导向柱,所述导向柱的顶端与所述上模具的底面固定连接。

17.采用上述技术方案,该方案中的导向柱插入导向槽内,进行限位。

18.本实用新型技术方案的进一步改进在于:所述下模具的上表面开设有铸造槽。

19.采用上述技术方案,该方案中的铸造槽就是模具的空腔。

20.本实用新型技术方案的进一步改进在于:所述上模具的上表面中心处开设有注孔,所述上模具的上表面开设有通气孔。

21.采用上述技术方案,该方案中的注孔是用来浇注流动性液体开始的孔。

22.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

23.1、本实用新型提供一种带冷却结构的铸造模具,液压杆带动上凸块下移,施压环首先接触上凸块的底面,随着上模具的持续下压,缓冲弹簧负责对下压冲势进行缓冲,导向柱插入导向槽内进行限位,解决现有的铸造模具在使用时采用螺钉加固密封,容易出现密封不严,导致模型出错的问题。

24.2、本实用新型提供一种带冷却结构的铸造模具,通过冷凝液通孔对下模具注入冷却液,首先流经斜通槽,再通入下模冷却流通槽,在支撑隔板的作用下形成弯折流动,支撑隔板则对铸造槽的底面进行承接加固,上模具则通过上膜通槽注入冷却液,形成双层冷却状态,解决现有的铸造模具在使用时采用空冷,冷却效果不好,不利于生产效率的提高,不能很好地满足人们使用需求的问题。

附图说明

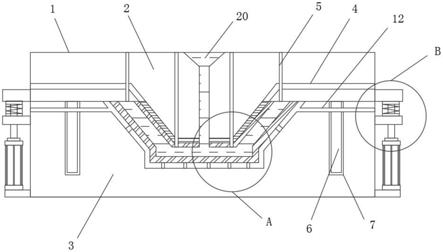

25.图1为本实用新型的主体装置结构细节示意图;

26.图2为本实用新型的a处结构放大示意图;

27.图3为本实用新型的b处结构放大示意图;

28.图4为本实用新型的下模冷却流通槽结构示意图。

29.图中:1、主体装置;2、上模具;3、下模具;4、上膜通槽;5、通气孔;6、导向柱;7、导向槽;8、下模冷却流通槽;9、铸造槽;10、上模冷却通槽;11、斜通槽;12、冷凝液通孔;13、上凸块;14、施压环;15、缓冲弹簧;16、承接环;17、固定环;18、液压杆;19、支撑隔板;20、注孔。

具体实施方式

30.下面结合实施例对本实用新型做进一步详细说明:

31.实施例1

32.如图1-4所示,本实用新型提供了一种带冷却结构的铸造模具,包括主体装置1、上模具2和下模具3,主体装置1的内部设置有上模具2,上模具2的底面设置有下模具3,下模具3的内部开设有下模冷却流通槽8,上模具2的内部开设有上模冷却通槽10,下模冷却流通槽

8的内壁固定连接有支撑隔板19,向注孔20内浇注流动性液体,之后加速冷却开始,通过冷凝液通孔12对下模具3注入冷却液,首先流经斜通槽11,再通入下模冷却流通槽8,在支撑隔板19的作用下形成弯折流动,支撑隔板19则对铸造槽9的底面进行承接加固,上模具2则通过上膜通槽4注入冷却液,形成双层冷却状态,上模具2的右侧固定连接有上凸块13,上凸块13的底面活动连接有施压环14,施压环14远离上凸块13的一侧固定连接有缓冲弹簧15,缓冲弹簧15的底端固定连接有承接环16,承接环16的底面固定连接有固定环17,固定环17的内壁活动连接有液压杆18,液压杆18的顶端与上凸块13的底面固定连接,液压杆18的顶端外壁与施压环14的内壁活动连接,液压杆18带动上凸块13下移,施压环14首先接触上凸块13的底面,随着上模具2的持续下压,缓冲弹簧15负责对下压冲势进行缓冲。

33.实施例2

34.如图1-4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,下模冷却流通槽8的内壁开设有斜通槽11,斜通槽11的内壁开设有冷凝液通孔12,上模冷却通槽10的内壁开设有上膜通槽4,上膜通槽4和上模冷却通槽10与通气孔5是处于不连通的状态,下模具3的上表面开设有导向槽7,导向槽7的内壁活动连接有导向柱6,导向柱6插入导向槽7内进行限位,导向柱6的顶端与上模具2的底面固定连接,下模具3的上表面开设有铸造槽9,上模具2的上表面中心处开设有注孔20,上模具2的上表面开设有通气孔5。

35.下面具体说一下该带冷却结构的铸造模具的工作原理。

36.如图1-4所示,使用时,液压杆18带动上凸块13下移,施压环14首先接触上凸块13的底面,随着上模具2的持续下压,缓冲弹簧15负责对下压冲势进行缓冲,导向柱6插入导向槽7内,上模具2和下模具3对接之后,向注孔20内浇注流动性液体,之后加速冷却开始,通过冷凝液通孔12对下模具3注入冷却液,首先流经斜通槽11,再通入下模冷却流通槽8,在支撑隔板19的作用下形成弯折流动,支撑隔板19则对铸造槽9的底面进行承接加固,上模具2则通过上膜通槽4注入冷却液,形成双层冷却状态。

37.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1