废VOCs金属载体催化剂中含铂族金属涂层的分离方法与流程

废vocs金属载体催化剂中含铂族金属涂层的分离方法

技术领域

1.本发明涉及铂族金属二次资源回收利用领域,尤其涉及废vocs金属载体催化剂中含铂族金属涂层的分离方法。

背景技术:

2.vocs废气处理方法主要有燃烧法和吸附法,在燃烧法所用的催化燃烧装置中安装有以铂族金属为活性成分的催化剂,该催化剂主要分为蜂窝形和颗粒形。而蜂窝形载体又分为堇青石载体和金属载体。

3.vocs催化剂中的铂族金属含量一般在0.3%—3.5%之间,广泛应用于喷漆,印刷,喷涂,汽车,医药化工等行业的废气处理。随着工业的发展和国家环保要求的提高,这类催化剂的使用量势必会进一步的增长,废催化剂中铂族金属的回收再利用具有相当可观的经济价值。

4.铂族金属价值巨大,在废催化剂的回收过程中回收方与供货方必须对整批物料进行准确的取样分析后才能保证交易的公平合理性。如果样品没有代表性,无论分析工作如何严谨,所测的结果都会失去意义。

5.以堇青石蜂窝和氧化铝小球为载体的催化剂使用普通研磨设备破碎研磨至一定粒度后就可以采用常规的粉体取样方法取出代表性优秀的样品。而金属载体的催化剂磨粉之后由于基材金属粉末和涂层粉末的比重差异太大,两种组分的分布极不均匀,导致取样难以具有代表性,而且大量的贱金属带入也会对后续铂族金属提纯工艺产生不良影响。同时,这种催化剂在使用及运输过程中涂层易脱落损耗,贵金属含量的个体差异非常明显,随机抽样的取样方法也无法有效实施。

6.目前一些回收企业会采用混酸溶液浸泡的方式进行涂层和载体的分离,该方法对涂层的分离效果确实比较理想,但浸泡所产生的废酸液中分散的铂族金属又要通过铁粉置换的方法收集。这个过程不但耗时极长,而且产生大量的废酸液,同时脱落的涂层渣和铁粉置换渣的收集焙烧也会伴随着大量酸气的挥发。在当今越来越严格环保要求下,该方法是难以继续沿用的。

技术实现要素:

7.针对现有技术所存在的不足,本发明提供了一种在不破坏vocs催化剂金属载体基材的情况下,只针对含贵金属的涂层进行有效分离回收的物理方法。

8.本发明通过以下技术方案来实现:一种废vocs金属载体催化剂中含铂族金属涂层的分离方法,按照以下步骤进行:a、去壳:将废vocs金属载体催化剂的金属外框用切割机切断剥离,此时蜂窝金属载体会成片状散开;b、超声波分离:将片状金属载体基材和掉落的粉末一起放入带有循环过滤装置的超声波清洗机内清洗分离;所述超声波频率为20khz—80khz,洗液中“顺丁烯二酸二仲辛酯

磺酸钠”的浓度为0.1%—2.0%,洗液温度为15℃—70℃,滤杯孔径为1μm—50μm;清洗时间为5min—60min;c、干燥涂层:将滤渣烘干、焙烧得到干燥的含铂族金属涂层渣。

9.优选的,步骤c中烘干温度为100℃—150℃,烘干时间为2h—5h;焙烧温度为500—700℃焙烧时间为3h—5h。

10.本发明与现有技术相比有如下优点:

①

实现了涂层和金属载体的无损分离,铂族金属在分离过程中随涂层进入到滤渣内,几乎无分散无损耗,有用组分的分离回收率>99%;

②

从分析检测方面看,滤渣烘干焙烧后就可以采用常规的粉体取样方法取出代表性充足的样品,保证了铂族金属含量测定的客观性;

③

从回收工艺方面看,用于提纯铂族金属的原料不但缩减了80%以上的体量,含量也提高至原来的3—5倍以上,为后续的铂族金属提炼工作提供了比较纯净且含量较高的原料,大大降低了铂族金属回收的能耗和污染物的产生;

④

从二次资源利用率方面看,分离后剩余的金属载体基材可以直接回收用于制作新催化剂,实现了二次资源的充分利用,而且很好的响应了国家“节能增效”的发展理念。

⑤

顺丁烯二酸二仲辛酯磺酸钠属阴离子表面活性剂,在超声波清洗液中添加,能够降低清洗液的表面张力,使其快速均匀的渗透进金属载体涂层的表面和细小的空隙中,有效的减少了超声波清洗震荡的盲点,大大提高了超声波分离“含铂族金属涂层”的效率和洁净度。

附图说明

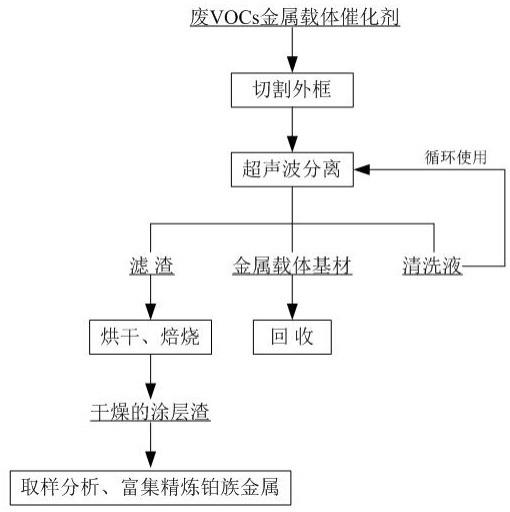

11.图1为本发明方法的工艺流程参考图。

具体实施例

12.实施例1一种废vocs金属载体催化剂中含铂族金属涂层的分离方法,按照以下步骤进行:将废vocs金属载体催化剂的金属外框用切割机切断剥离,此时蜂窝载体会成片状散开。

13.将片状金属载体基材和掉落的粉末一起放入超声波频率为20khz且带有循环过滤装置的超声波清洗机内,洗液中“顺丁烯二酸二仲辛酯磺酸钠”的浓度为0.1%,洗液温度为15℃—20℃,滤杯孔径为1μm—20μm,清洗时间为25min,待清洗液被循环过滤至清澈状态后,取出过滤器内的滤杯。

14.将滤杯连同滤渣一起放置于高温炉内在105℃下干燥5h,继续升温至500℃焙烧5h,焙烧结束后取出焙烧渣冷却至室温,得到干燥的含铂族金属涂层。

15.经分析测定:金属载体基材铂族金属残余量为0.011g,清洗液未检出铂族金属,干燥后的涂层铂族金属量为3.201g。铂族金属涂层分离回收率计算得99.6%。

16.实施例2一种废vocs金属载体催化剂中含铂族金属涂层的分离方法,按照以下步骤进行:将废vocs金属载体催化剂的金属外框用切割机切断剥离,此时蜂窝载体会成片状散开。

17.将片状金属载体基材和掉落的粉末一起放入声波频率为40khz且带有循环过滤装置的超声波清洗机内,洗液中“顺丁烯二酸二仲辛酯磺酸钠”的浓度为0.5%,洗液温度为40℃—50℃,滤杯孔径为20μm—30μm,清洗时间为40min,待清洗液被循环过滤至清澈状态后,

取出过滤器内的滤杯。

18.将滤杯连同滤渣一起放置于高温炉内在110℃下干燥3h,继续升温至600℃焙烧4h,焙烧结束后取出焙烧渣冷却至室温,得到干燥的含铂族金属涂层。

19.经分析测定:金属载体基材铂族金属残余量为0.050g,清洗液未检出铂族金属,干燥后的涂层铂族金属量为12.471g。铂族金属涂层分离回收率计算得99.6%。

20.实施例3一种废vocs金属载体催化剂中含铂族金属涂层的分离方法,按照以下步骤进行:将废vocs金属载体催化剂的金属外框用切割机切断剥离,此时蜂窝载体会成片状散开。

21.将片状金属载体基材和掉落的粉末一起放入声波频率为60khz且带有循环过滤装置的超声波清洗机内,洗液中“顺丁烯二酸二仲辛酯磺酸钠”的浓度为1.0%,洗液温度为50℃—70℃,滤杯孔径为30μm—50μm,清洗时间为60min,待清洗液被循环过滤至清澈状态后,取出过滤器内的滤杯。

22.将滤杯连同滤渣一起放置于高温炉内在120℃下干燥2h,继续升温至700℃焙烧3h,焙烧结束后取出焙烧渣冷却至室温,得到干燥的含铂族金属涂层。

23.经分析测定:金属载体基材铂族金属残余量为0.015g,清洗液未检出铂族金属,干燥后的涂层铂族金属量为9.568g。铂族金属涂层分离回收率计算得99.8%。

技术特征:

1.一种废vocs金属载体催化剂中含铂族金属涂层的分离方法,其特征在于,按照以下步骤进行:a、去壳:将废vocs金属载体催化剂的金属外框用切割机切断剥离,此时蜂窝金属载体会成片状散开;b、超声波分离:将片状金属载体基材和掉落的粉末一起放入带有循环过滤装置的超声波清洗机内清洗分离;所述超声波频率为20khz—80khz,洗液中“顺丁烯二酸二仲辛酯磺酸钠”的浓度为0.1%—2.0%,洗液温度为15℃—70℃,滤杯孔径为1μm—50μm;清洗时间为5min—60min;c、干燥涂层:将滤渣烘干、焙烧得到干燥的含铂族金属涂层渣。2.根据权利要求1所述一种废vocs金属载体催化剂中含铂族金属涂层的分离方法,其特征在于,步骤c中烘干温度为100℃—150℃,烘干时间为2h—5h;焙烧温度为500—700℃焙烧时间为3h—5h。

技术总结

本发明涉及一种废VOCs金属载体催化剂中含铂族金属涂层的分离方法。该方法采用超声波分离金属基材上的含贵金属涂层并对其烘干焙烧后回收。主要流程为:(1)去壳:将废催化剂金属外框用切割机切割分离;(2)超声波分离:用超声波震荡分离含铂族金属涂层,并过滤收集;(3)干燥涂层:将滤渣烘干、焙烧得到干燥的含铂族金属涂层渣。本发明设计的工艺中,在不破坏载体基材的情况下只对含铂族金属组分单独分离收集,有用组分的分离回收率>99%。为后续的铂族金属提炼工作提供了比较纯净且含量较高的原料,大大减少了这类废催化剂二次资源回收的难度和能耗。难度和能耗。难度和能耗。

技术研发人员:鲁俊余 李勇 吴喜龙 刘文 柏苏源 连汝德 陈一辉 王发林 白文刚

受保护的技术使用者:贵研资源(易门)有限公司

技术研发日:2022.03.16

技术公布日:2022/6/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1