一种铝合金压铸变速箱壳体的混合搭接式内浇道系统

1.本发明涉及铝合金压铸技术领域,尤其是一种内浇道设计技术,具体地说是是一种铝合金压铸变速箱壳体的混合搭接式内浇道系统。

背景技术:

2.变速箱壳体是汽车传动系统的重要零部件,一般由铸铁或铝合金制成,其成型工艺包括低压铸造、压力铸造等。为使汽车轻量化,实现高速、安全、节能、环保的要求,变速箱壳体材质用铝合金取代了铸铁件,压铸因其制造的产品外形美观、质量好、尺寸精度高及生产效率高,在变速箱壳体生产中得到普遍使用,但在压铸过程中容易出现一些铸造缺陷,如气孔、结构松散等缺陷。

3.现有技术中,压铸成形工艺中的内浇道系统主要针对底部平整、壁厚变化小的变速箱壳体,受汽车零部件轻量化要求的影响,变速箱壳体结构趋于复杂化,壁厚变化大,品质、尺寸精度和气密性要求高,熔融铝液经传统的内浇道系统进入壳体型腔时,在内浇道与壳体型腔连接处产生卷气,进入壳体型腔后不能平稳充型,产品凝固成型后出现气孔、结构松散等缺陷,产品质量合格率低和生产成本高。

4.针对结构复杂化的变速箱壳体,需重新设计内浇道系统,因此,提出一种铝合金压铸变速箱壳体的混合搭接式内浇道系统以解决现有技术中不足之处。

技术实现要素:

5.本发明针对传统的内浇道系统已无法满足铝合金变速箱壳体的尺寸精度、品质要求的问题,发明一种铝合金压铸变速箱壳体的混合搭接式内浇道系统。该内浇道系统可避免熔融铝液在内浇道与壳体型腔连接处产生卷气,并保证熔融铝液在壳体型腔内部能平稳充型,避免产品凝固成型后气孔、结构松散等缺陷的产生,提高了产品质量合格率。

6.本发明的技术方案是::一种铝合金压铸变速箱壳体的混合搭接式内浇道系统,其特征在于:该内浇道系统由壳体型腔、内浇道、横浇道及直浇道四部分组成;所述内浇道流出端依形设置于所述壳体型腔左下部、中下部和右下部,且内浇道与壳体型腔连接处的搭接形式不同;熔融铝液经所述内浇道流出端以不同射流角度进入壳体型腔;所述壳体型腔、内浇道、横浇道及直浇道依次连接;所述横浇道流出端的截面面积大于所述内浇道流出端的截面总面积,呈逐渐减小趋势。

7.其中,所述内浇道系统包括:直浇道1条、横浇道1条、内浇道3条、壳体型腔1个。

8.其中,所述左侧内浇道与壳体型腔连接处采用端面连接形式;所述中间内浇道与壳体型腔连接处采用侧面连接形式;所述右侧内浇道与壳体型腔连接处采用端面连接形式。

9.其中,所述内浇道两侧边界线平行。

10.其中,所述中间内浇道的流出端高于所述中间内浇道流入端的高度设置在10至25

毫米范围内。

11.其中,熔融铝液从所述左侧内浇道射入型腔的方向与所述型腔下壁的夹角设置为30至60度的射流角度;熔融铝液从所述右侧内浇道射入型腔的方向与所述型腔下壁的夹角设置为30至60度的射流角度。

12.其中,所述内浇道、横浇道和直浇道连接处以圆角过渡;所述连接处圆角半径在2至10毫米范围内。

13.其中,所述横浇道流出端的截面面积大于若干内浇道流出端的截面总面积,呈均匀且逐渐缩小趋势;所述横浇道流出端的截面面积与若干内浇道流出端的截面总面积比值为3~4∶1。

14.本发明创造的有益效果:本发明提供的内浇道系统,可使熔融铝液平稳地依次通过直浇道、横浇道和内浇道,进入壳体型腔后平稳充型,减少了熔融铝液在流道和壳体型腔中的局部阻力系数和压力损失,大大减缓熔融铝液对壳体型腔内侧的正面冲击,避免涡流和紊流区的产生和气孔、结构松散等缺陷的产生,有效提高壳体组织的致密性和良品率。

附图说明

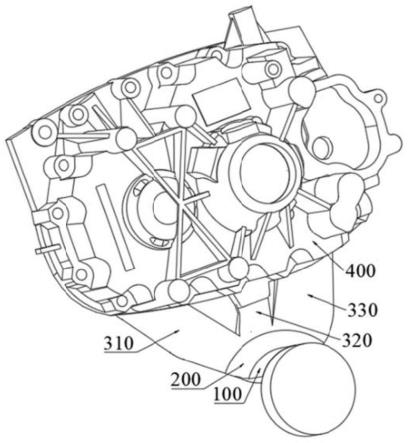

15.图1是本发明铝合金压铸变速箱壳体的混合搭接式内浇道系统的整体结构示意图。

16.图2是左侧、中间内浇道与壳体型腔连接处的局部剖面结构示意图。

17.图中:100-直浇道;200-横浇道;310-左侧内浇道;320-中间内浇道;330-右侧内浇道;400-壳体型腔。

具体实施方式

18.以下结合附图和实施例对本发明创造进一步描述。需要提出的是,在本发明的描述中,提出的上、下、左、右、中、左下、中下、右下等方位词仅仅是基于附图中所示的相对方位,并非是指本发明各组成部分的绝对位置。

19.如图1-图2所示。

20.一种铝合金压铸变速箱壳体的混合搭接式内浇道系统,该内浇道系统由壳体型腔400,内浇道310、内浇道320、内浇道330,横浇道200及直浇道100四部分依次连接组成,如图1所示。为使熔融铝液在所述内浇道系统中平稳推进,增强其充型能力,因此所述壳体型腔400,内浇道310、内浇道320、内浇道330,横浇道200及直浇道100四部分的依次连接处通过圆角过渡,圆角半径在2至10毫米范围内,优选地,结合本实施例流道尺寸,当直浇道100与横浇道200连接处圆角半径10毫米、横浇道200与内浇道310、内浇道320、内浇道330连接处圆角半径5毫米和内浇道310、内浇道320、内浇道330与壳体型腔400连接处圆角半径2毫米时,大大减少了熔融铝液在流道连接处的局部阻力系数和压力损失,减缓熔融铝液对流道连接处的冲击,避免流道连接处产生涡流和紊流区。

21.为进一步保证熔融铝液在流道中的充型能力和充型平稳性,横浇道200流出端的截面面积大于内浇道310、内浇道320、内浇道330流出端的截面总面积,且呈均匀和逐渐缩小趋势,优选地,结合本实施例流道尺寸,横浇道200流出端的截面总面积与内浇道310、内

浇道320、内浇道330流出端的截面总面积比值为3.5∶1,有效避免因流道横截面积设置不合理和突变而造成熔融铝液动能和压力损失,保证了熔融铝液的充型能力,为便于控制和保证横浇道200流出端到内浇道310、内浇道320、内浇道330流出端截面面积均匀且逐渐缩小的趋势,内浇道310、内浇道320、内浇道330的两侧边界线平行,易通过控制内浇道厚度等效地控制内浇道310、内浇道320、内浇道330的截面面积大小。

22.本实施例中,内浇道310、内浇道320、内浇道330流出端依形分别设置于壳体型腔400左下部、中下部和右下部,即内浇道310、内浇道320、内浇道330分别连通于壳体型腔400不同位置,受汽车零部件轻量化要求的影响,变速箱壳体结构趋于复杂化,结构表面、端部不平整,熔融铝液经壳体不同位置的内浇道310、内浇道320、内浇道330流出端分别进入壳体型腔400左侧、中部和右侧,保证了浇注压力的有效传递和壳体组织的致密性,合理分配了熔融铝液在壳体型腔400内的填充路径、减少热量损失并保证熔融铝液平稳充型,提高了浇注效率。

23.进一步的,如图2所示,本实施例中, 内浇道310、内浇道320、内浇道330与壳体型腔400连接处的搭接形式不同,内浇道310、内浇道320、内浇道330与壳体型腔400不同的搭接形式直接决定了熔融铝液进入壳体型腔400时的初始流动状态,壳体型腔400左下部和右下部属于深腔类结构,壳体型腔中下部属于平板类结构,为适配壳体型腔400下端的平板与深腔两种结构,左侧内浇道310与壳体型腔400连接处采用端面连接形式,中间内浇道320与壳体型腔400连接处采用侧面连接形式,右侧内浇道330与壳体型腔400连接处采用端面连接形式,且当中间内浇道320的流出端高于流入端的10毫米时,进一步防止熔融铝液进入壳体型腔400时产生卷气现象。

24.再进一步的,本实施例中,熔融铝液从左侧内浇道310流出端射入型腔400的方向与型腔400下壁的夹角设置为30至60度的射流角度,熔融铝液从右侧内浇道330流出端射入型腔400的方向与型腔400下壁的夹角设置为30至60度的射流角度。优选地,当熔融铝液从左侧内浇道310流出端射入型腔400的方向与型腔400下壁的夹角设置为60度的射流角度和熔融铝液从右侧内浇道330流出端射入型腔400的方向与所述型腔400下壁的夹角设置为60度的射流角度时,可使熔融铝液平稳地依次通过直浇道100、横浇道200,最后经混合搭接式内浇道310、内浇道320、内浇道330以不同射流角度进入壳体型腔400,进入壳体型腔400后平稳充型,减少了熔融铝液初入壳体型腔400时局部阻力系数和压力损失,大大减缓熔融铝液对壳体型腔400内侧的正面冲击,避免涡流和紊流区的产生和气孔、结构松散等缺陷的产生,有效提高壳体组织的致密性和良品率。

25.以上仅就本发明的一个实例作了说明, 但不能理解为是对权利要求的限制,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案加以等同变化或修饰,均在本发明的保护范围内。

26.本发明未涉及部分与现有技术相同或可采用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1