一种覆盖有脂肪酸盐涂层的金属

一种覆盖有脂肪酸盐涂层的金属

1.本发明是基于申请号为201811441638.3,申请日为2018年11月29号,申请人为鲁东大学,发明名称为“一种超疏水金属表面涂层及其制备方法”的发明提出的分案申请。

技术领域

2.本发明属于功能材料技术领域,尤其涉及一种覆盖有脂肪酸盐涂层的金属。

背景技术:

3.金属在日常生活中扮演不可缺少的角色,然而金属的腐蚀却带来了巨大的经济损失。在金属表面覆盖疏水涂层,可以达到对金属表面进行改性防护的目的。脂肪酸是一种物美价廉的表面活性剂,具有很高的表面活性。脂肪酸分子中的-cooh基团可以与金属表面的离子发生相互作用,其疏水链则可以排斥水。因此,具有脂肪酸涂层的金属是超疏水的,可以很好地起到抗腐蚀的作用。

4.目前,一般采用含氟脂肪酸或含氟脂肪酸盐,在金属表面编织超疏水涂层,但是由于含氟脂肪酸或含氟脂肪酸盐的毒性较大,且价格昂贵,不适合推广应用。而脂肪酸在乙醇溶液中浸泡或脂肪酸加碱溶解,在金属表面编织超疏水涂层,在工业生产中,上述工艺编织时间较长,通常为数天,且乙醇存在极大地安全隐患;而加碱溶解的过程中会产生大量的热量,不利于大规模生产。

5.因此,发展工艺简单安全的超疏水金属表面防腐涂层迫在眉睫。

技术实现要素:

6.本发明的目的在于提供了一种覆盖有脂肪酸盐涂层的金属,超疏水金属表面涂层厚度均匀,防腐性能好。

7.为实现上述目的,本发明一方面提供了一种覆盖有脂肪酸盐涂层的金属,包括金属和在金属的表面覆盖的脂肪酸盐涂层,所述脂肪酸盐涂层由以下方法形成:将金属依次进行蚀刻、清洗、干燥;干燥后的金属浸泡于脂肪酸盐水溶液中,在金属的表面覆盖脂肪酸盐涂层。

8.可选地,所述脂肪酸盐水溶液,由以下制备方法获得:将脂肪酸盐加入到水中,加热溶解,得到脂肪酸盐水溶液;所述脂肪酸盐为癸酸钠、月桂酸钠、肉豆蔻酸钠、棕榈酸钠、硬脂酸钠、癸酸钾、月桂酸钾、肉豆蔻酸钾、棕榈酸钾和硬脂酸钾中的一种。

9.可选地,所述脂肪酸盐水溶液的浓度为6mmol/l-200mmol/l。

10.可选地,所述金属为铜、铁、铝、锌或铅。

11.与现有技术相比,本发明具有以下有益效果:本发明实施例通过将蚀刻、清洗、干燥后的金属浸泡在脂肪酸盐水溶液中,在脂肪酸盐水溶液中金属与氧气反应生成金属氧化物,脂肪酸盐水溶液中的水电离出的氢离子,与金属氧化物反应生成金属阳离子,金属阳离子与脂肪酸阴离子可以通过配位形成新的脂肪酸盐,新的脂肪酸盐生长于金属表面,在金属表面形成所述超疏水金属表面涂层。

12.本发明实施例通过一步浸泡法在金属表面编织超疏水金属表面涂层,本发明实施例所述脂肪酸盐在水溶液中的电离程度远远大于在乙醇中的电离程度,且本发明实施例所述的超疏水金属表面涂层的制备方法在环境温度下即可进行,反应迅速,制备得到的超疏水金属表面涂层厚度均匀,防腐性能好,且金属浸泡在脂肪酸盐水溶液中进行反应,制备方法安全。其中,所述环境温度为反应体系所处环境的温度。

附图说明

13.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

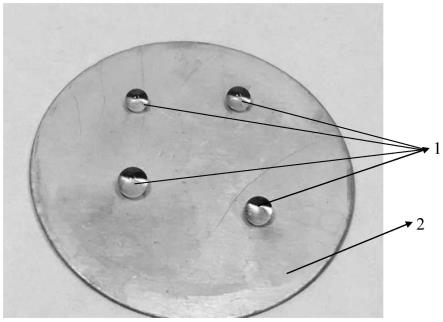

14.图1为本发明实施例中水滴在超疏水金属表面涂层上的呈现图。

15.图2为本发明实施例中超疏水金属表面涂层与脂肪酸盐对比的红外谱图。

16.图3为本发明实施例中超疏水金属表面涂层的扫描电镜图之一。

17.图4为本发明实施例中超疏水金属表面涂层的扫描电镜图之二。

18.图5为本发明实施例中超疏水金属表面涂层的x射线衍射谱图。

19.图6为本发明实施例中超疏水金属表面涂层的电化学性能nyquist图。

20.图7为本发明实施例中裸金属的电化学性能nyquist图。

21.其中,1-水珠;2-超疏水金属表面涂层。

具体实施方式

22.为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.一方面本发明实施例提供了超疏水金属表面涂层的制备方法,包括以下步骤:

24.s01、将金属依次进行蚀刻、清洗、干燥;

25.s02、干燥后的金属浸泡于脂肪酸盐水溶液中,在金属的表面覆盖脂肪酸盐涂层;

26.s03、将覆盖有脂肪酸盐涂层的金属依次进行清洗、干燥,得到一种超疏水金属表面涂层。

27.本发明实施例通过将蚀刻、清洗、干燥后的金属浸泡在脂肪酸盐水溶液中,在脂肪酸盐水溶液中金属与氧气反应生成金属氧化物,脂肪酸盐水溶液中的水电离出的氢离子,与金属氧化物反应生成金属阳离子,金属阳离子与脂肪酸阴离子可以通过配位形成新的脂肪酸盐,新的脂肪酸盐生长于金属表面,在金属表面形成所述超疏水金属表面涂层。

28.本发明实施例通过一步浸泡法在金属表面编织超疏水金属表面涂层,本发明实施例所述脂肪酸盐在水溶液中的电离程度远远大于在乙醇中的电离程度,且本发明实施例所述的超疏水金属表面涂层的制备方法在环境温度下即可进行,反应迅速,制备得到的超疏水金属表面涂层厚度均匀,防腐性能好。其中,所述环境温度为反应体系所处环境的温度。

29.具体地,在步骤s01中,将金属依次进行蚀刻、清洗、干燥;将金属的表面进行预先处理,去除金属表面的油渍、锈渍,为后续步骤做准备。

30.其中,所述蚀刻包括:金属置于有机溶剂中,超声清洗去除金属表面的油渍,去除油渍后将金属置于酸溶液中,超声浸泡去除金属表面的锈渍。所述有机溶剂可以为乙醇、甲醇或乙酸乙酯;但不限于上述有机溶剂;所述酸溶液为溶质为酸的溶液,可以为盐酸、硝酸、稀硫酸或醋酸。超声清洗加快去除油渍的速度;超声浸泡加快去除锈渍的速度。

31.作为本发明一具体实施例,金属置于无水乙醇中,超声清洗10~30min,去除金属表面油渍。

32.作为本发明一具体实施例,所述酸溶液为盐酸,所述盐酸的质量分数为10%-20%,金属在盐酸中超声浸泡的时间为10min-30min。盐酸作为常见的强酸,用于蚀刻金属表面,且盐酸并无氧化性。

33.其中,所述将金属进行清洗的步骤中,将金属依次用水、无水乙醇进行清洗。金属清洗的最后步骤为无水乙醇清洗,可以加快金属表面干燥。

34.其中,所述将金属进行干燥的方式可以氮气吹干、氩气吹干、氦气吹干、冷冻干燥、吹风机吹干、真空干燥或低温加热干燥;但不限于上述干燥方式。优选为氮气吹干,氮气是一种惰性气体,价格便宜且易获取。

35.具体地,在步骤s02中,干燥后的金属浸泡于脂肪酸盐水溶液中,在金属的表面覆盖脂肪酸盐涂层;金属在脂肪酸盐水溶液的浸泡时间为3h以上,浸泡温度为15℃以上。浸泡温度可为环境温度,在环境温度时金属和脂肪酸盐水溶液的反应即可自发进行,在金属表面编织脂肪酸盐涂层。若金属在脂肪酸盐水溶液的浸泡时间过短,金属表面的金属阳离子与脂肪酸阴离子不能完全反应,导致涂层不能覆盖完全。若浸泡温度过低,则反应速率过慢,甚至脂肪酸盐水溶液会析出沉淀,影响涂层的生长。

36.优选地,所述浸泡时间可以为3h~24h。作为本发明一具体实施例,浸泡时间可以为3h、5h、6h、8h、10h、11h、12h、14h、16h、18h或24h。

37.所述脂肪酸盐水溶液,可以由以下制备方法获得:将脂肪酸盐加入到水中,加热溶解,得到脂肪酸盐水溶液。

38.脂肪酸的碳链数大于8时,表面活性增强,且碳链数为10-18的偶数的脂肪酸,即为癸酸、月桂酸、肉豆蔻酸、棕榈酸和硬脂酸,其表面活性更强。且脂肪酸钾盐和脂肪酸钠盐更常见易得。

39.所述脂肪酸盐可以为癸酸钠、月桂酸钠、肉豆蔻酸钠、棕榈酸钠、硬脂酸钠、癸酸钾、月桂酸钾、肉豆蔻酸钾、棕榈酸钾和硬脂酸钾中的一种。优选地,所述脂肪酸盐水溶液的浓度为6mmol/l-200mmol/l。脂肪酸盐的浓度过低,则金属表面的金属阳离子与脂肪酸阴离子的反应速度过慢,甚至无法形成完整的涂层;若脂肪酸盐的浓度过高,则脂肪酸盐不能完全溶解,或者金属阳离子离子与脂肪酸阴离子反应迅速生成沉淀,影响涂层的生长。

40.作为本发明一具体实施例,所述脂肪酸盐水溶液的浓度可以为6mmol/l、10mmol/l、20mmol/l、30mmol/l、40mmol/l、50mmol/l、70mmol/l、100mmol/l、120mmol/l、150mmol/l、170mmol/l、180mmol/l、190mmol/l或200mmol/l。

41.具体地,在步骤s03中,将覆盖有脂肪酸盐涂层的金属依次进行清洗、干燥,得到一种超疏水金属表面涂层。

42.其中,将覆盖有脂肪酸盐涂层的金属进行清洗的过程,依次用水、无水乙醇进行清洗;清洗的最后步骤用无水乙醇清洗,一方面加快金属表面的干燥,另一方面可以进一步去

除所述脂肪酸盐涂层表面游离的脂肪酸盐。

43.其中,所述干燥的方式可以为氮气吹干、氩气吹干、氦气吹干、冷冻干燥、吹风机吹干、真空干燥或低温加热干燥;优选为氮气吹干,氮气是一种惰性气体,价格便宜且易获取。

44.上述各实施例中,所述水可以为去离子水。

45.上述各实施例中,所述金属可以为铜、铁、铝、锌或铅。

46.作为本发明一具体实施例,所述金属为铜,所述脂肪酸盐为月桂酸钠。在月桂酸钠水溶液中加入铜,在铜的表面覆盖月桂酸钠涂层;

47.铜和月桂酸钠的反应机理如下:

48.2cu+o2→

2cuo

49.cuo+2h

+

→

cu

2+

+h2o

50.cu

2+

+2ch3(ch2)

10

coo-→

cu[ch3(ch2)

10

coo]2[0051]

在月桂酸钠水溶液中铜与氧气反应生成氧化铜,月桂酸钠水溶液中的水电离出的氢离子,与氧化铜反应生成铜离子,铜离子与月桂酸阴离子可以通过配位形成月桂酸铜,月桂酸铜生长于铜表面。

[0052]

月桂酸钠在水溶液中电离程度远远大于在乙醇中的电离程度,铜离子与月桂酸阴离子的配位反应的反应速率在水溶液中也比在乙醇中迅速,因此本发明实施例中所述超疏水金属表面涂层的制备方法简单快捷,周期较短。

[0053]

本发明实施例另一方面提供了一种超疏水金属表面涂层,所述超疏水金属表面涂层由上述各实施例中任一所述的制备方法制备获得。

[0054]

下面结合具体实施例进行说明。

[0055]

实施例1

[0056]

s101、将月桂酸钠加入水中,50℃加热溶解,配制10mmol/l的月桂酸钠水溶液;

[0057]

s102、取出铜置于无水乙醇中超声清洗10min,去除油渍;然后将铜置于质量分数为15%的盐酸中超声清洗清洗10min,去除锈渍;

[0058]

s103、将去除锈渍的铜依次用水、无水乙醇清洗,氮气吹干。

[0059]

s104、将s103步骤清洗、干燥后的铜,置于s101配制的10mmol/l月桂酸钠水溶液中,25℃浸泡3h。

[0060]

s105、将s104步骤中浸泡的铜取出,依次用水、无水乙醇清洗,氮气吹干,得到一种超疏水金属表面涂层。

[0061]

参阅图1~图7,对实施例1中所制备的超疏水金属涂层进行表征分析。

[0062]

图1中,水珠1滴落在铜表面的所述超疏水金属涂层2上,说明所述超疏水金属涂层2具有超疏水的性质。

[0063]

图2中,曲线a代表月桂酸钠的红外谱图,b代表所述超疏水金属涂层2的红外谱图,从图2中可以明显看到,月桂酸钠在波数(wavenumber)1563cm-1

处的峰红移到了1586cm-1

处,说明月桂酸阴离子与铜离子发生了相互作用。

[0064]

图3和图4中,扫面电镜的图片显示所述超疏水金属涂层2的微观结构是以片状结构排列的。

[0065]

图5中,x-射线衍射谱图为峰强度(intensity)对衍射角度(2θ)作图,出现三个较强的x射线衍射峰,根据布拉格方程,2dsinθ=nλ,其中d为晶面间距,n为反射级数,λ为波

长,计算三个衍射峰对应的晶面间距d的比值为1:1/2:1/3,说明超疏水金属表面涂层的微观结构是有序性的片状结构。

[0066]

图6和图7中,散点图代表测试的金属表面的nyquist曲线,纵坐标zi为阻抗虚部,横坐标zr为阻抗实部,用半圆拟合(semicircle fitting)该曲线,所得到的半圆直径代表了测试金属的电荷传递电阻(用r

t

表示),r

t

的倒数反映了金属在腐蚀溶液中的腐蚀速度,因此,较大的r

t

值说明的金属具有更高的耐腐蚀性能。金属腐蚀的抑制效率(用ie表示)可以用以下公式来计算:

[0067]

ie=(r

t-r

t0

)/r

t

×

100%

[0068]rt

和r

t0

分别代表了超疏水金属表面涂层(modified metal)和裸金属(bare metal)表面的电荷传递电阻,根据公式计算出的ie值为99.05%。说明本发明制备的超疏水金属表面涂层具有很好的防腐蚀性能。

[0069]

以上所述的具体实施方式,对本发明进行了进一步详细说明,所应理解的是,以上所述仅为本发明的优选实施例,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1