一种铸件内流道覆膜砂泥芯涂料及其制备方法与流程

1.本发明涉及一种泥芯涂料,具体为一种铸件内流道覆膜砂泥芯涂料及其制备方法,属于覆膜砂铸造技术领域。

背景技术:

2.覆膜砂是砂粒表面在造型前即覆有一层固体树脂膜的型砂或芯砂,有冷法和热法两种覆膜工艺:冷法用乙醇将树脂溶解,并在混砂过程中加入乌洛托品,使二者包覆在砂粒表面,乙醇挥发,得覆膜砂;热法把砂预热到一定温度,加树脂使其熔融,搅拌使树脂包覆在砂粒表面,加乌洛托品水溶液及润滑剂,冷却、破碎、筛分得覆膜砂。

3.现有的铸件内流道覆膜砂泥芯涂料在配制的过程中,其各原料进行混合配制时因缺少溶剂很难进行充分的混合,这样配制出来的涂料无法更好地发挥出涂料本生具有特性,且由于该涂料的使用环境,现有的涂料缺乏功能性,降低了产品的竞争力。

技术实现要素:

4.本发明的目的就在于为了解决上述问题而提供一种铸件内流道覆膜砂泥芯涂料及其制备方法。

5.本发明通过以下技术方案来实现上述目的,一种铸件内流道覆膜砂泥芯涂料及其制备方法,所述泥芯涂料由以下原料按照一定的质量比配制而成,包括:纳基膨润土3%-5%、白泥5%-8%、氧化钙15%-20%、十二烷基磺酸8%-10%、锆英粉10%-15%、渗透剂3%-5%、消泡剂3%-5%、耐火粉料3%-5%、增稠剂5%-8%、ph调节剂1%-3%和水20%-30%;所述耐火粉料的选用300-600目二氧化硅粉末和400-600目氧化镁粉末的混合物。

6.优选的,所述渗透剂的组成成分按照质量份数包括:脂肪醇聚氧乙烯醚3-5份、a-烯基磺酸钠1-3份和烷基酚聚氧乙烯醚2-3份。

7.优选的,所述消泡剂的组成成分按照质量份数包括:壬基酚聚氧乙烯醚2-3份、脂肪烃1-2份、含氧溶剂0.5-1份、聚醚1-2份和羧甲基纤维素1-2份。

8.优选的,所述增稠剂的组成成分按照质量份数包括:三磷酸五钠2-3份、单乙醇胺氯化物1-2份和氯化钠3-5份。

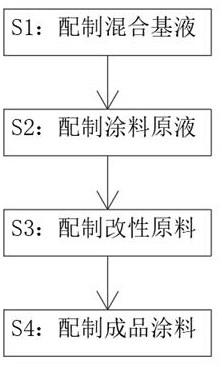

9.优选的,所述泥芯涂料的制备方法包括以下几个步骤:s1:配制混合基液,所述混合基液的配制是按照质量比取出纳基膨润土、锆英粉、氧化钙和白泥,将这些原料经过加水混合、搅拌和静置后,得到混合基液;s2:配制涂料原液,所述涂料原液的配制是先将混合基液加热至60-80℃,然后以15-30rad/min的转速进行搅拌,搅拌5-8min后,向混合釜中加入十二烷基磺酸,完全加入后再以200-300rad/min搅拌0.5-1h;s3:配制改性原料,所述改性原料的配制是按照质量份数依次配制好渗透剂、消泡剂、耐火粉末和增稠剂;s4:配制成品涂料,所述成品涂料是向涂料原液中依次加入耐火粉末、渗透剂、增

稠剂和消泡剂,混合配制好之后,再向混合液中加入ph调节剂,将混合液的ph值调至7-8.5得到成品涂料。

10.优选的,所述混合基液的原料处理包括以下几个步骤:第一步:首先将纳基膨润土、锆英粉、氧化钙和白泥投入到搅拌釜中混合,然后加入超过混合物体积1.5-1.8倍的水,使得各原料溶解混合得到混合液;第二步:启动搅拌机以300-500rad/min对混合液进行搅拌,达到最大转速后搅拌200-240min,搅拌完成后得到搅拌液;第三步:将得到的搅拌液置于40-60℃的环境下,静置8-10h后得到混合基液;第四步:进得到的混合基液封装,置于20-25℃环境下保存。

11.优选的,所述涂料原液的配制是向混合基液中加入十二烷基磺酸制备而来;若使用的混合基液配制时间为0-3h,则根据操作步骤直接进行两者的混合;若使用的混合基液配制时间为3-11h,则先以80-100rad/min对混合基液搅拌20-30min,然后在按照步骤进行两者的混合。

12.本发明的有益效果是:本发明在原料中加入了十二烷基磺酸这一样有机溶剂,这样在进行各原料的配比混合时能够使得各原料的混合更加充分,同时利用该有机溶剂也使得整个涂料具有了相应的乳化和分散的作用,使得整个涂料在原料的融合方面更加的方便均匀,且在原料中增加有耐火粉料,由二氧化硅粉末和氧化镁粉末混合而成,正阳就是的涂料具有很高的耐火能力,在使用的过程中会使得铸件耐久度更强。

附图说明

13.图1为本发明涂料整体配制流程图;图2为本发明混合基液原料配制流程图。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.请参阅图1-2所示,一种铸件内流道覆膜砂泥芯涂料及其制备方法,所述泥芯涂料由以下原料按照一定的质量比配制而成,包括:纳基膨润土3%-5%、白泥5%-8%、氧化钙15%-20%、十二烷基磺酸8%-10%、锆英粉10%-15%、渗透剂3%-5%、消泡剂3%-5%、耐火粉料3%-5%、增稠剂5%-8%、ph调节剂1%-3%和水20%-30%;作为本发明的一种技术优化方案,所述渗透剂的组成成分按照质量份数包括:脂肪醇聚氧乙烯醚3-5份、a-烯基磺酸钠1-3份和烷基酚聚氧乙烯醚2-3份;作为本发明的一种技术优化方案,所述消泡剂的组成成分按照质量份数包括:壬基酚聚氧乙烯醚2-3份、脂肪烃1-2份、含氧溶剂0.5-1份、聚醚1-2份和羧甲基纤维素1-2份;当将消泡剂添加到需要消泡的产品中时,消泡剂中的活性成分将立即与产品中的泡沫物质接触,然后在乳化剂的分解作用下迅速分散到起泡体系中,起泡体系周围的薄膜

将逐渐变薄,稳定性将逐渐降低,当泡沫膜的表面张力不足以支撑时,膜的稳定性完全消失,并且最终破坏了泡沫膜并消除了泡沫,增加消泡剂也使得涂料配制时各原料混合更加稳定。

16.作为本发明的一种技术优化方案,所述增稠剂的组成成分按照质量份数包括:三磷酸五钠2-3份、单乙醇胺氯化物1-2份和氯化钠3-5份,氯化钠为无机盐,用作增稠剂的体系,一般是表面活性剂水溶液体系,增稠效果明显。

17.所述耐火粉料的选用300-600目二氧化硅粉末和400-600目氧化镁粉末的混合物,采用二氧化硅粉末和氧化镁粉末进行混合制备成耐火粉末其耐火强度超多两者任何一种的单一形式,且分别选用300-600目和400-600目也是为了提升两者的混合程度。

18.所述泥芯涂料的制备方法包括以下几个步骤:s1:配制混合基液,所述混合基液的配制是按照质量比取出纳基膨润土、锆英粉、氧化钙和白泥,将这些原料经过加水混合、搅拌和静置后,得到混合基液;作为本发明的一种技术优化方案,如图2所示,为本发明混合基液原料配制流程图,所述混合基液的原料处理包括以下几个步骤:第一步:首先将纳基膨润土、锆英粉、氧化钙和白泥投入到搅拌釜中混合,然后加入超过混合物体积1.5-1.8倍的水,使得各原料溶解混合得到混合液;第二步:启动搅拌机以300-500rad/min对混合液进行搅拌,达到最大转速后搅拌200-240min,搅拌完成后得到搅拌液;第二步和第一步的操作可以同时进行,即在再添加各原料和水进行混合时,可以边搅拌边进行混合,若是如此,则搅拌时间在300-450min。

19.第三步:将得到的搅拌液置于40-60℃的环境下,静置8-10h后得到混合基液;第四步:进得到的混合基液封装,置于20-25℃环境下保存。

20.s2:配制涂料原液,所述涂料原液的配制是先将混合基液加热至60-80℃,然后以15-30rad/min的转速进行搅拌,搅拌5-8min后,向混合釜中加入十二烷基磺酸,完全加入后再以200-300rad/min搅拌0.5-1h;作为本发明的一种技术优化方案,所述涂料原液的配制是向混合基液中加入十二烷基磺酸制备而来;若使用的混合基液配制时间为0-3h,则根据操作步骤直接进行两者的混合;若使用的混合基液配制时间为3-11h,则先以80-100rad/min对混合基液搅拌20-30min,然后在按照步骤进行两者的混合。

21.s3:配制改性原料,所述改性原料的配制是按照质量份数依次配制好渗透剂、消泡剂、耐火粉末和增稠剂;增加这些改性原料能够使得整个涂料具有更强的功能性,同时利用这些原料使得涂料的性能发挥更加充分。

22.s4:配制成品涂料,所述成品涂料是向涂料原液中依次加入耐火粉末、渗透剂、增稠剂和消泡剂,混合配制好之后,再向混合液中加入ph调节剂,将混合液的ph值调至7-8.5得到成品涂料。

23.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当

将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1