一种氧化铝弥散强化铜基复合材料的制备方法

1.本发明属于复合材料制备加工技术领域,具体涉及一种氧化铝弥散强化铜基复合材料(即弥散铜)的制备方法。

背景技术:

2.通常来说,相对于熔炼铸造制件,粉末冶金烧结体由于是固态颗粒烧结形成,属于固态成形过程,粉末与粉末之间的孔隙无法完全消除,因此粉末冶金烧结体的致密度无法像铸件一样接近100%。然而,对于粉末冶金制件,其致密度又是影响制件最终性能的重要指标。因此,目前粉末冶金领域的部分制件需要对烧结坯进行变形加工,通过塑性变形的方式,将内部孔隙压合或排出,提高坯料致密度。

3.然而,对于变形能力较差的粉末材料,提高致密度存在困难。下面以弥散铜的致密化举例说明原因:弥散铜依靠复合强化手段在铜基体中原位自生纳米尺度的氧化铝强化相,在保持优异的传导性能的同时,实现高温性能(高温拉伸性能、高温抗压缩性能、抗高温软化性能)的突破,是目前高温力学性能最好的铜基材料。为保证氧化铝强化相的生成,弥散铜的制备工艺是采用粉末冶金法,以铜铝合金粉为原始粉末,引入氧源,利用内氧化原理,在铜基体内部生成氧化铝。

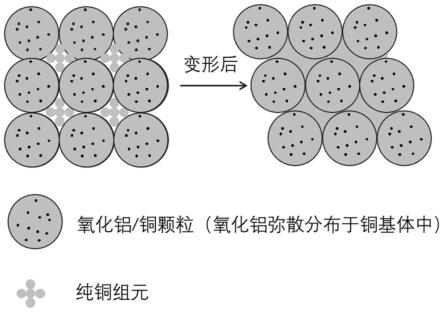

4.内氧化还原烧结完成后,从微观上说,烧结坯是由一个个氧化铝-铜复合颗粒组成的结构,在烧结作用下颗粒之间产生冶金结合,但颗粒间仍存在孔隙。提高致密度的过程是通过烧结坯整体塑性变形的方式,颗粒形状变化,孔隙逐渐被压合。但是由于氧化铝一旦生成,相对于纯铜,氧化铝-铜复合颗粒强度提高、塑性降低,氧化铝-铜复合颗粒的变形能力十分有限,颗粒间孔隙缩小程度也有限。由于烧结坯整体的塑性较差,且致密度不高,导致烧结坯在热挤压过程中出现的开裂风险加大,不利于后续的加工。

技术实现要素:

5.本发明的目的在于提供一种氧化铝弥散强化铜基复合材料的制备方法,该方法制得的氧化铝弥散强化铜基复合材料,致密度较高,并且塑性明显改善。

6.为了实现上述目的,本发明所采用的技术方案为:

7.一种氧化铝弥散强化铜基复合材料的制备方法,包括以下步骤:

8.(1)将铜铝合金粉、cu2o粉、铜粉混合,得到混合粉,将混合粉经过压制、内氧化、还原、烧结处理,得到烧结坯;所述铜粉的粒径小于铜铝合金粉的粒径;

9.(2)将烧结坯进行热变形加工,得到氧化铝弥散强化铜基复合材料。

10.本发明的氧化铝弥散强化铜基复合材料的制备方法,在传统弥散铜的制备过程中加入铜粉,烧结时,粒径较小的铜粉填充在塑性差、变形量有限的氧化铝-铜复合颗粒之间的孔隙中,使氧化铝-铜复合颗粒在塑性变形时,充分压合孔隙,最终达到提高整体致密度、改善塑性的效果。

11.本发明能够改善烧结坯的塑性,在热变形工艺相同的情况下,塑性的提升能够使

致密度显著提升。同时,由于烧结坯塑性的提升,一方面提高了弥散铜的加工成品率,降低开裂,另一方面使原本仅能采用热挤压工艺以实现致密化的材料,将有望采用锻造等工艺变形,加工工艺的拓宽将大大拓宽材料的最终形态。

12.进一步地,所述铜铝合金粉的粒径为20~100μm;所述铜粉的粒径为1~20μm。进一步地,所述cu2o粉的粒径为1~10μm。更优选地,铜铝合金粉的粒径为45~60μm。铜粉的粒径为1~5μm。cu2o粉的粒径为1~5μm。

13.进一步地,所述铜铝合金粉中铝的含量为0.15wt%~0.6wt%。

14.进一步地,所述铜粉占混合粉的5wt%~40wt%。更进一步地,所述铜粉占混合粉的10wt%~30wt%。

15.进一步地,所述铜铝合金粉、cu2o粉组成第一粉末,所述第一粉末中cu2o粉的质量占比为0.5~5%。更优选为1~3%。进一步地,所述混合是先将铜铝合金粉与cu2o粉混合,得到所述第一粉末,再将第一粉末与铜粉混合。

16.进一步地,将第一粉末与铜粉混合的时间为2-6h。进一步地,所述压制为冷等静压。

17.进一步地,所述内氧化的温度为850~950℃;所述还原的温度为850~980℃;所述烧结的温度为880~980℃。

18.更进一步地,内氧化的时间为2~6h。所述内氧化的气氛为氮气和/或氩气。内氧化的气氛的压力为2~4atm。

19.更进一步地,还原的时间为2~6h。所述还原的气氛为氢气。还原的气氛的压力为2-4atm。

20.更进一步地,所述烧结的时间为2~8h。

21.进一步地,所述热变形加工为热挤压或锻造。所述热变形加工的温度为900~950℃。所述热挤压的挤压比为(10~20):1。所述锻造包括先墩粗再进行径向锻造。墩粗可控制压下量为20~25%。径向锻造时,进行多道次锻造,控制每道次压下量3~5mm。经径向锻造后的直径可以为墩粗直径的50~60%。

附图说明

22.图1为本发明实施例1的氧化铝弥散强化铜基复合材料制备时的孔隙压合过程示意图;

23.图2为对比例1中的氧化铝弥散强化铜基复合材料制备时的孔隙压合过程示意图。

具体实施方式

24.以下结合实施例对本发明做进一步地说明。

25.一、氧化铝弥散强化铜基复合材料的制备方法的实施例

26.实施例1

27.本实施例的氧化铝弥散强化铜基复合材料的制备方法,包括以下步骤:

28.(1)混粉装料:取以下原料:水雾法生产的cu-al合金粉,其铝含量为0.15wt%,粒径为45μm;氧化剂为cu2o粉末,粒径为1μm,纯度≥99.5%;将cu-al合金粉与cu2o混合后得到第一粉末,重量约900g,cu2o的含量为1.5wt%,余量为cu-al合金粉;另取水雾法生产的纯

铜粉100g,粒度为3μm;将第一粉末与纯铜粉在v型混粉机内充分混合3小时,得到混合粉末,将混合粉末装入橡胶套内,将橡胶套封口,进行冷等静压,得到冷等静压坯。

29.(2)内氧化还原、烧结:将等静压坯装入炉胆内,通入氮气将空气排空,保持氮气的压力约3atm,升温进行内氧化,内氧化的温度为900℃,保温时间为2h。内氧化结束后,通入氢气将氮气排空,保持氢气的压力约3atm,在还原工艺参数下进行还原,温度为930℃,保温时间为2h。还原结束后继续升温烧结,温度为950℃,保温时间为2h。烧结完成后,降温得到烧结坯。

30.(3)热挤压:在卧式挤压机上对烧结坯进行热挤压,以提高烧结坯致密度,热挤压的温度为950℃,挤压比10:1,挤压得到弥散铜棒料,如图1所示,氧化铝-铜复合颗粒在塑性变形时,由于铜粉填充在氧化铝-铜复合颗粒之间的孔隙中,充分压合孔隙,因此提高了弥散铜的整体致密度。

31.实施例2

32.本实施例的氧化铝弥散强化铜基复合材料的制备方法,包括以下步骤:

33.(1)混粉装料:取以下原料:水雾法生产的cu-al合金粉,其铝含量为0.2wt%,粒径为45μm;氧化剂为cu2o粉末,粒径为5μm,纯度≥99.5%;cu-al合金粉与cu2o混合后得到第一粉末,重量约700g,cu2o的含量为2.5wt%,余量为cu-al合金粉;另取水雾法生产的纯铜粉300g,粒度为3μm;将第一粉末与纯铜粉在v型混粉机内充分混合3小时,得到混合粉末,将混合粉末装入橡胶套内,将橡胶套封口,进行冷等静压,得到冷等静压坯。

34.(2)内氧化还原、烧结:将等静压坯装入炉胆内,通入氮气将空气排空,保持氮气的压力约3atm,升温进行内氧化,内氧化的温度为900℃,保温时间为2h。内氧化结束后,通入氢气将氮气排空,保持氢气的压力约3atm,在还原工艺参数下进行还原,温度为930℃,保温时间为2h。还原结束后继续升温烧结,温度为950℃,保温时间为2h。烧结完成后,降温得到烧结坯。

35.(3)热挤压:在卧式挤压机上对烧结坯进行热挤压,以提高烧结坯致密度,热挤压的温度为950℃,挤压比20:1,挤压得到弥散铜棒料。

36.实施例3

37.本实施例的氧化铝弥散强化铜基复合材料的制备方法,与实施例2的区别在于,步骤(3)中采用锻造方式加工,将烧结坯在保护性气氛中加热到950℃,保温0.5h。锻造时,先在液压机上进行墩粗,控制压下量为25%;再将墩粗后坯件返炉加热(950℃*0.5h),再在精锻机上进行径向锻造,径向锻造时,控制每道次压下量5mm,经多道次锻造,直到径向锻造后的直径为墩粗直径的60%。相对于热挤压三向压应力状态,锻造工艺下的平行于锻造方向为压应力,垂直于锻造方向为拉应力,对于材料塑性要求更高,添加纯铜粉有利于改善弥散铜塑性,提升锻造性能。

38.二、对比例

39.对比例1

40.本对比例的氧化铝弥散强化铜基复合材料的制备方法,与实施例1的区别仅在于,在混合得到第一粉末后,不添加铜粉,复合颗粒变形前后的状态如图2所示,由于烧结后的颗粒间存在孔隙,在变形后,颗粒间孔隙虽然被压缩,但颗粒的变形量有限,孔隙仍然存在,导致材料的延伸率较低。未述及内容参照实施例1。

41.三、实验例

42.将本发明实施例和对比例制得的氧化铝弥散强化铜基复合材料的各项性能进行测试,测试结果如表1所示。测试方法为:采用d60k涡流导电仪测试样品导电率,采用布氏硬度计测试样品硬度。抗拉强度和延伸率按照gb/t 228-2010《金属材料拉伸试验室温试验方法》进行测试。

43.表1实施例和对比例的氧化铝弥散强化铜基复合材料的性能对比

[0044] 导电率(%iacs)硬度(hbw)抗拉强度(mpa)延伸率δ(%)对比例183.8130.24219实施例184.5129.841512.5实施例287.3127.640717.2实施例385.2127.340815.5

[0045]

由表1可知,采用本发明制备的氧化铝弥散强化铜基复合材料,导电率和硬度与不加铜粉的氧化铝弥散强化铜基复合材料相当,但是延伸率显著提升,可见本发明实施例1制得的弥散铜的塑性改善明显。塑性的明显改善有利于降低热变形加工过程中可能出现的开裂倾向,从而提高成品率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1