用于回收氢氧化锂的方法与流程

用于回收氢氧化锂的方法

发明领域

[0001]

本发明涉及一种用于回收氢氧化锂的方法和装置。

[0002]

发明背景

[0003]

cn102115101公开了用于从锂辉石(spodumene)矿物生产碳酸锂的方法:通过进行硫酸处理以便获得硫酸锂,随后是制备碳酸锂母液的步骤,可从碳酸锂母液分离碳酸盐产物,并且最后通过添加石灰以苛化所述母液从该母液获得氢氧化锂。据称氢氧化钡也可用作苛化氢氧化物。

[0004]

cn 100455512 c公开了通过如下方式制备氢氧化锂一水合物的方法:向硫酸锂溶液添加氢氧化钠以便获得液体氢氧化锂,随后冷却、过滤和将氢氧化锂与硫酸钠分离,其后进行一系列再结晶步骤从而提供纯的氢氧化锂一水合物。

[0005]

在cn 1214981 c中描述了类似方法,其中进行向硫酸锂溶液中添加氢氧化钠的步骤,随后冷却并分离从而获得液体氢氧化锂。然后浓缩氢氧化锂溶液并结晶,由此可分离氢氧化锂一水合物粗产物。在这篇公开文献中通过使粗产物与氢氧化钡反应,随后浓缩并结晶从而获得纯的氢氧化锂一水合物。

[0006]

然而,这些方法均经由硫酸锂进行。

[0007]

发明简述

[0008]

因此,本发明的目的是提供一种以高收率和高纯度(典型为电池级)回收氢氧化锂的方法和装置,其不需要多个纯化步骤。

[0009]

特别地,本发明的目的是提供一种使用简单的纯化步骤和再循环以高收率和高纯度(典型为电池级)回收氢氧化锂的方法和装置。

[0010]

电池级氢氧化锂在本文中是指纯度为56.5%或更高的氢氧化锂的氢氧化锂一水合物晶体。

[0011]

另外,该工艺构思是没有硫酸盐和酸,没有形成不期望的结晶副产物。通过特征在于独立权利要求中所述的方法和装置实现本发明的目的。在从属权利要求中公开了本发明的优选实施方案。

[0012]

本发明涉及从含锂原料回收氢氧化锂的方法。该方法包括以下步骤:

[0013]-在水和碱金属碳酸盐的存在下,将含锂原料制浆,以产生含锂的第一浆料,

[0014]-在第一浸出步骤中在升高的温度下浸出含锂的第一浆料,以产生含有碳酸锂的第二浆料,

[0015]-在第二浸出步骤中在含有碱土金属氢氧化物的水溶液中浸出第二浆料或它的一部分用以产生含有氢氧化锂的第三浆料,

[0016]-通过固液分离将第三浆料分离为固体和含有氢氧化锂的溶液,并且提供含有氢氧化锂的纯化溶液,以及

[0017]-通过从含有氢氧化锂的纯化溶液结晶来回收氢氧化锂一水合物。

[0018]

优选地,该方法还包括以下步骤:

[0019]-在单独的纯化步骤中纯化从第三浆料的固体分离的溶液,以及

[0020]-从过程中分离在结晶期间获得的溶液,并将其再循环到一个或多个先前的过程步骤,或返回到结晶。

[0021]

根据本发明的实施方案,含锂原料可以是希望从中回收锂的任何原料。典型地,含锂原料选自含锂矿物,优选地选自锂辉石、透锂长石或锂云母或它们的混合物,最合适地选自锂辉石。

[0022]

根据本发明的实施方案,含锂原料选自经历了热处理的含锂矿物,由此特别优选的材料是β-锂辉石。

[0023]

根据本发明的实施方案,在第一浸出步骤之后,将第一浸出溶液与固体分离,由此仅固体被运送到第二浸出步骤。

[0024]

根据本发明的实施方案,在第一浸出步骤之后,将第一浸出溶液与固体分离并再循环到制浆步骤或第一浸出步骤,或每个步骤一部分。

[0025]

根据本发明的实施方案,在分离步骤中,通过任何合适的固液分离方法,典型地通过增稠和/或过滤,将固体从溶液中分离。

[0026]

根据本发明的实施方案,对由第二固/液分离步骤获得的溶液进行的纯化步骤优选通过离子交换进行,典型通过使用阳离子交换树脂来进行。

[0027]

根据本发明的实施方案,通过加热和冷却或者作为替代通过仅加热浓缩溶液来进行氢氧化锂一水合物的结晶。

[0028]

根据本发明的实施方案,在使氢氧化锂一水合物结晶时获得的排放溶液被再循环并且再循环到一个或多个先前的过程步骤,例如制浆步骤、第二浸出步骤、分离步骤和/或返回到结晶步骤。

[0029]

任选地,对从结晶步骤获得的排放溶液进行预处理,然后将其再循环到先前的过程步骤,例如,通过碳酸化、使用碳酸盐或co2。

[0030]

当在浸出步骤之间进行任选的第一固液分离时,能够回收第一浸出步骤中使用的溶液(其含有任何过量的浸出化学物质,即碱金属碳酸盐)并使其再循环。该再循环进而减少了工艺的后续阶段中对独立的ph调节的需要,并且同样减少了工艺中的化学物质消耗。

[0031]

根据本发明的优选实施方案,当在两个浸出步骤之间进行第一固液分离时,所获得的固体被部分地再循环,并运送到用于回收纯碳酸锂的独立工艺中。

[0032]

当应用该优选实施方案时,该方法还可包括如下步骤:将结晶的碳酸锂再循环到第二氢氧化物浸出步骤。

[0033]

本发明还涉及一种根据上述方法从含锂原料回收氢氧化锂的装置,该装置包括:

[0034]-制浆单元1,用于在水和碱金属碳酸盐的存在下将含锂原料制浆,

[0035]-第一浸出单元2,用于在升高的温度下浸出含锂的第一浆料,

[0036]-第二浸出单元3,用于在水和碱土金属氢氧化物的存在下浸出含碳酸锂的第二浆料或其一部分,

[0037]-固液分离单元31,用于将含有氢氧化锂的第三浆料分离成固体和含锂溶液,以及

[0038]-结晶单元4,用于从含锂溶液中回收氢氧化锂一水合物。

[0039]

优选地,该装置还包括:

[0040]-纯化单元32,其连接到固液分离单元31,用于纯化从所述分离单元31获得的溶液,以及管线403,414,用于将溶液从结晶单元4运送到结晶单元(4)的更上游的点,或返回

到结晶单元4。

[0041]

根据本发明的实施方案,该装置还包括用于将有待再循环的溶液运送到它们的预期单元的必要管线。

[0042]

附图简述

[0043]

下面,将参照图1、2、3、4和5借助优选实施方案更详细地描述本发明,这些图都示出本发明的一些实施方案的一般流程图和单元配置。

[0044]

发明详述

[0045]

如图1示意性所示,本发明方法的一种实施方案是从含锂原料回收氢氧化锂的方法,该特定实施方案的方法包括在碳酸钠存在下将原料制浆1,在第一浸出步骤2中浸出所获得的浆料,随后在氢氧化钙存在下在第二浸出步骤3中进行浸出,随后将获得的浆料分离31为固体和液体,其中可以将液体运送到结晶步骤4,用于生产高纯度氢氧化锂。

[0046]

如图2示意性所示,本发明的另一种实施方案是从含锂原料回收氢氧化锂的方法,该实施方案进一步指定第一固液分离21可在第一浸出步骤2之后已经进行,其中液体部分的至少一部分可以经由管线211再循环到制浆步骤1,或经由管线212再循环到第一浸出步骤2。

[0047]

图3-5说明本发明的其他实施方案,其中图3示出基于特定实施方案的本发明的方法和装置的多个可选细节,并且图4和图5示出与纯化步骤32有关的几个特定选项。下文更详细地描述所有这些选项。

[0048]

附图中的虚线表示可在本发明的一些实施方案中组合这些虚线内的单元。

[0049]

在本发明中,含锂原料典型地选自锂辉石、透锂长石、锂云母或它们的混合物。原料优选是煅烧形式的含锂矿物,更优选通过对原料进行热处理获得,最合适地通过使用约1050℃的温度。

[0050]

特别优选的矿物是锂辉石,其在煅烧步骤中提供β-锂辉石。

[0051]

本发明的方法包括在水和碱金属碳酸盐存在下将含锂原料制浆1,用以从该原料中提取锂并生产含锂的第一浆料。可以在任何合适的容器或反应器中通过如下方式进行制浆1:使含锂矿物的进料与碱金属碳酸盐和水接触以生产含锂的第一浆料。

[0052]

碱金属碳酸盐优选地选自碳酸钠和碳酸钾,最合适至少部分由碳酸钠构成。典型地,碱金属碳酸盐过量存在。在制浆后,对含锂的第一浆料进行浸出2持续第一时间以便产生含有碳酸锂的第二浆料。

[0053]

碱金属碳酸盐的存在和工艺条件导致碳酸锂和方沸石固体的形成,在锂辉石和碳酸钠的情形中这可用下式(1)表示。

[0054]

2lial(sio3)2+na2co3=2naal(sio3)2+li2co3ꢀꢀ

(1)

[0055]

典型地在合适的加压釜或一系列加压釜中在升高的温度下进行含锂的第一浆料的第一浸出2。

[0056]

在本发明的实施方案中,在160至250℃的温度下,优选在200至220℃的温度下,进行第一浸出步骤。同样,在10至30巴、优选15至25巴的压力下进行第一浸出步骤。典型地使用高压蒸汽实现该第一浸出步骤的合适条件。

[0057]

在另一实施方案中,运送到制浆步骤的至少一部分水和碱金属碳酸盐是含有所述碱金属碳酸盐的再循环水溶液。

[0058]

可进行任选的固液分离步骤21,其中在第一浸出步骤2之后,可以将溶液与固体分离,并将固体运送到第二浸出步骤3。

[0059]

在一种实施方案中,将在任选的分离步骤21中与固体分离的溶液再循环到一个或多个先前步骤。

[0060]

优选地,将溶液再循环到制浆步骤或第一浸出步骤,或每个步骤返回一部分。更优选地,将该溶液再循环到制浆步骤。

[0061]

在第二浸出步骤3中,使用氢氧化物试剂,即碱土金属氢氧化物,对含锂相(这里典型为固体,或整个第二浆料)进行第二次浸出3,随后通过固液分离31从溶液中分离固体,以及制备相对较高纯度的含氢氧化锂的溶液。

[0062]

在第二浸出步骤3中使用的碱土金属氢氧化物优选地选自氢氧化钙和氢氧化钡,更优选为氢氧化钙,任选地通过氧化钙(cao)在水溶液中的反应制备。

[0063]

在本发明的实施方案中,在添加到第二浸出步骤3之前,将第二浸出步骤3中使用的碱土金属氢氧化物与水或水溶液混合。

[0064]

优选地,在分离步骤31中与固体分离的溶液(特别含有锂和钠)的至少一部分以再循环溶液的形式添加到所述第二浸出步骤,优选在添加到第二浸出步骤之前与新鲜的碱土金属氢氧化物混合,更优选在单独的浆化步骤30中与新鲜的碱土金属氢氧化物混合。

[0065]

典型地在10-100℃,优选20-60℃且最合适20-40℃的温度下进行第二浸出步骤3。典型地,在大气压力下进行第二浸出步骤3。

[0066]

碱土金属氢氧化物的存在和工艺条件导致氢氧化锂的形成,在方沸石、碳酸锂和氢氧化钙的情形中其可用下式(2)表示。

[0067]

2naal(sio3)2+li2co3+ca(oh)2=2naal(sio3)2+caco3+2lioh

ꢀꢀ

(2)

[0068]

在已进行两个浸出步骤2,3之后,将获得的含氢氧化锂的第三浆料分离31成固相和溶液。可使用任何合适的固液分离方法进行该分离31。例如,可将第三浆料送至增稠器,从该处可将溢流直接送至纯化,并且可将底流进一步过滤以便回收在溶液中存在的所有氢氧化锂并将其与固体杂质分离,或者可使用简单的过滤技术。典型地,本文描述的所有固液分离需要供应洗涤水用于洗涤固体,尽管没有单独提及这样的供应。将第三浆料分离成固体和溶液的该分离所获得的固体典型由不期望的残留物构成,可以将其丢弃,例如作为尾矿。

[0069]

如上所述,从第二浸出步骤3分离的第三浆料在进行结晶步骤之前被纯化32。该纯化步骤优选基于溶解离子和组分的纯化,并且更优选包括离子交换或膜分离,或两者,最合适地通过使用阳离子交换树脂,特别是选择性阳离子交换树脂。

[0070]

离子交换可以例如使用芬兰专利121785中公开的方法进行。

[0071]

典型地,使用阳离子交换树脂进行通过离子交换的纯化,其中阳离子交换基团是例如亚氨基二乙酸(ida)或氨基膦酸(apa)。

[0072]

选择性阳离子交换树脂典型地具有附接于树脂基体的螯合官能团。与单价碱金属阳离子(li、na、k)相比,这些螯合官能团对多价金属阳离子(例如重金属阳离子和碱土金属阳离子)通常具有高得多的选择性。合适的树脂官能团是例如上述的亚氨基二乙酸酯和氨基膦酸酯。可使用这些螯合树脂来纯化典型阳离子杂质,例如来自氢氧化锂溶液的钙离子(ca

2+

)。

[0073]

在一种实施方案中,至少部分使用已在独立的再生步骤中再生的树脂来进行纯化从第三浆料获得的溶液的步骤。

[0074]

优选地,使用再循环的溶液来进行所述再生步骤,所述再循环溶液来自随后的过程步骤,更优选是在结晶期间获得的分离溶液,任选处于纯化形式。

[0075]

在优选的实施方案中,至少使用金属洗脱用酸性溶液(优选为盐酸(hcl))和中和用碱性溶液(优选为氢氧化钠(naoh)或碱性氢氧化锂溶液,更优选为含有氢氧化锂的再循环溶液)来进行这种再生。另外,可向再生步骤供给水。可将再生树脂供给返回到离子交换。

[0076]

然而,还可将这些纯化和再生步骤组合并在同一纯化单元中进行。

[0077]

可使用半渗透膜进行膜分离,该半渗透膜将离子性或其它溶解化合物与水溶液分离。更确切地说,可使用膜分离根据溶解的离子和化合物的尺寸(取决于膜材料的孔尺寸)和/或它们的电荷(取决于膜材料的表面电荷)来将它们分级。正表面电荷排斥阳离子(对多价阳离子具有更强的排斥作用)并吸引阴离子,反之亦然。这些现象将能够实现从氢氧化锂溶液纯化例如多价金属阳离子、络合物质(例如氢氧化铝络合物)、聚合物质(例如溶解的氧化硅)和较大的阴离子(例如硫酸根和碳酸根离子)。使用膜分离时,不需要再生。

[0078]

由于氢氧化锂是具有高氢氧根离子浓度的强碱,因此不能通过上文提到的选择性阳离子交换树脂来纯化由氢氧根离子强络合的金属(例如铝离子al

3+

)。因此,使用本文所述再循环来纯化这些离子。

[0079]

在形成难溶氢氧化物化合物(典型为氢氧化钙)的多价金属阳离子的抛光去除中优选使用选择性阳离子交换。在有待进行结晶的溶液中,应去除这些金属(或金属阳离子),或至少应将它们的浓度减小到极低水平以防止它们污染结晶的氢氧化锂一水合物产物。使用膜去除这些金属不是高效的,因此优选通过离子交换进行,特别是利用选择性阳离子交换树脂。

[0080]

在进行膜分离的情形中(要么单独地,要么与离子交换组合),从膜分离提供再循环料流,其适合于运送到第二浸出步骤3。

[0081]

在膜分离中,保留的离子和化合物将最终成为浓缩部分,典型称作“渗余物”,可将其再循环到上述的第二浸出步骤。其它所得部分是渗透的液体部分,即“渗透物”,将其供给到结晶,任选地经过离子交换纯化,如果这些纯化被组合的话。

[0082]

在膜分离中每种离子和化合物最终到达的部分取决于它们的特性:例如它们的电荷和尺寸。可基于期望膜类型的选择、基于表面电荷和/或孔尺寸来完成这种保留目标。

[0083]

对于电荷而言,目标保留物质将典型地是多价金属阳离子例如:钙离子(ca

2+

)、镁离子(mg

2+

)相对于渗透的(或零至负保留的)单价碱金属阳离子,例如锂离子(li

+

)或钠离子(na

+

)。

[0084]

对于尺寸而言,保留物质将典型地是较大的化合物例如:聚合物质(例如溶解的氧化硅)、络合离子(例如氢氧化铝络合物)和最大类型的阴离子(例如碳酸根co

32-和硫酸根so

42-),然而最小类型的阴离子(例如氢氧根oh-)是渗透的(或具有零或负保留)。

[0085]

基于上述,特别优选将膜分离与离子交换组合,最合适地首先进行膜分离,然后进行离子交换用以抛光去除多价金属阳离子。

[0086]

最后,通过从纯化的含锂溶液结晶4来回收氢氧化锂一水合物的晶体。典型地通过加热所述纯化的含锂溶液至大约溶液沸点的温度从而蒸发液体或通过从合适的溶剂再结

晶一水合物来进行结晶。

[0087]

在本发明的实施方案中,使用两个或更多个结晶单元,它们优选是顺序布置的。

[0088]

本发明的方法能够采用连续且简单的工艺以优异的产率和纯度生产纯的氢氧化锂一水合物,典型地提供具有56.5%或更高的氢氧化锂纯度的电池级氢氧化锂一水合物晶体。

[0089]

在另一种实施方案中,在进行结晶步骤4之前,将纯化的含有氢氧化锂的溶液与从该方法的后续步骤再循环的一种或多种溶液混合,或者可将这些溶液分别地供给至结晶4。

[0090]

优选地,结晶步骤4之后是固液分离步骤41。

[0091]

在使氢氧化锂一水合物结晶4时获得的排放溶液可以被回收并再循环到一个或多个先前的过程步骤,例如制浆步骤1,第二浸出步骤3,分离步骤31,和/或返回到结晶步骤4。

[0092]

因此,优选将从结晶步骤分离的溶液的至少一部分再循环到具有较低碱度的先前步骤,或返回至结晶步骤4。

[0093]

通过将所述部分再循环到具有较低碱度的先前步骤所实现的优势是,结晶液体中的一些杂质(例如铝和硅)的溶解度随碱度的增加而增加(例如,由于氢氧化锂浓度增加而引起),因此可通过将这些碱可溶性杂质于溶液中再循环到较低碱度的步骤而将它们除去。一种优选的替代方案是将至少一部分所述结晶液体或排放溶液再循环到第二浸出步骤3或至先前步骤(典型为制浆或第一浸出),由此它们可被运送到第二浸出步骤3。在所述较低碱度的环境中,这些杂质形成微溶的化合物(例如氢氧化铝),并且可与分离步骤31中的固体一起被丢弃。此外,可溶性碳酸根离子被运送到第二个浸出步骤3,或运送到使用该再循环选择的先前步骤(典型为制浆1或第一浸出2,由此它们可被运送到第二浸出步骤)。碳酸根离子在第二浸出步骤3中形成微溶的化合物,并且可与分离步骤31中的固体一起被丢弃。

[0094]

在本发明的实施方案中,将从结晶步骤分离的溶液的至少一部分再循环到第二浸出步骤,并且任选地将其它部分再循环到制浆步骤。这些再循环选择的优势是在结晶之后保留在液体中的可溶杂质(主要的杂质是钠、钾、铝和碳酸根离子,以及可溶的硅和硅酸盐)可向上游循环,在此可将它们去除。特别在浸出步骤中,这些杂质形成难溶的化合物,该化合物可在第二浸出步骤之后作为固体被丢弃。在没有这种再循环选择的情况下,这些杂质典型地在结晶步骤中浓缩并污染产物。

[0095]

在另一实施方案中,将从结晶步骤分离出的溶液的至少一部分再循环返回到结晶步骤。在典型的结晶过程中,使结晶浆料维持连续循环,由此连续地分离出产物晶体,并且再循环至少一部分剩余母液的优势在于其提高工艺的产率。

[0096]

如上所述,优选将从结晶步骤分离的溶液的至少一部分再循环到第二浸出步骤或返回至结晶。然而,特别优选将溶液至少再循环到第二浸出,或有利地再循环到第二浸出和结晶。

[0097]

在另一实施方案中,将从结晶步骤分离出的溶液的至少一部分运送到锂沉淀步骤,该步骤优选作为碳酸化进行,其中溶液与二氧化碳或碱金属碳酸盐反应以便形成碳酸锂浆料。

[0098]

这个任选的锂沉淀步骤具有如下优势:使结晶排放溶液中所含的氢氧化锂反应形成相应的碳酸盐。该氢氧化锂优选不应返回到该过程的制浆步骤或第一浸出步骤。

[0099]

在任选的锂沉淀步骤之后,优选使碳酸锂浆料进行固液分离步骤,由此使至少一

部分固体运送到转化步骤。在这个优选的转化步骤中,将固体与碱土金属浆料混合,该转化步骤优选在接近水的沸点的温度下进行,更优选在90至100℃的温度下进行,由此固体中的碳酸锂被溶解为氢氧化锂,也形成碳酸钙。

[0100]

在任选的锂沉淀步骤之后,优选使碳酸锂浆料进行固液分离步骤,由此使至少一部分固体运送到转化步骤,然后再循环到第二浸出步骤之后的固液分离步骤。

[0101]

优选地,在任选的锂沉淀步骤之后,与固体分离的溶液的至少一部分被再循环到制浆步骤或第一浸出步骤,或者每个步骤一部分,更优选使至少一部分再循环到制浆步骤。

[0102]

通过使所述部分再循环到制浆或第一浸出所实现的优势是:一些杂质(例如钠和钾)在结晶液体中具有高溶解度,但是这些杂质在制浆步骤和/或第一浸出步骤中形成微溶化合物(例如方沸石),并且它们可在分离步骤31中被丢弃。

[0103]

在本发明的实施方案中,在作为产物回收之前使用洗涤溶液纯化在结晶步骤中获得的固体,其含有氢氧化锂一水合物的晶体。

[0104]

优选将纯化的氢氧化锂一水合物晶体与洗涤溶液分离、干燥并随后回收。

[0105]

废洗涤溶液进而优选与纯化的氢氧化锂一水合物晶体分离,并再循环到晶体洗涤步骤,或再循环到使树脂再生的步骤(打算将所述树脂运送到纯化步骤),或再循环到结晶步骤,或者使一部分废洗涤溶液再循环到这些步骤中的两个或全部三个。

[0106]

特别优选将至少一部分这种废洗涤溶液(或结晶母液)再循环到再生步骤,因为该溶液相对较纯并且含有未结晶的氢氧化锂,所述未结晶的氢氧化锂应被再次利用,特别是在结晶上游的步骤中或者在结晶中。因此,再生33是再循环的选择。

[0107]

本发明还涉及一种根据本发明的方法从含锂原料回收氢氧化锂的装置。结合方法的描述参考图1的附图标记对应于结合装置的描述所使用的附图标记,因此该方法的方法步骤对应于该装置的单元。该装置包括:

[0108]-制浆单元1,用于在水和碱金属碳酸盐的存在下将含锂原料制浆,

[0109]-第一浸出单元2,用于在升高的温度下浸出含锂的第一浆料,

[0110]-第二浸出单元3,用于在水和碱土金属氢氧化物的存在下浸出含碳酸锂的第二浆料或其一部分,

[0111]-固液分离单元31,用于将含氢氧化锂的第三浆料分离成固体和含氢氧化锂的溶液,以及

[0112]-纯化单元32,其连接至固液分离单元31,用于纯化从所述分离单元31获得的溶液,以及

[0113]-结晶单元4,用于从含锂溶液回收氢氧化锂一水合物。

[0114]

○

其还包括管线403,414,用于将溶液从结晶单元4运送到结晶单元4更上游的点,或返回至结晶单元4。

[0115]

在本发明的实施方案中,该装置还包含煅烧单元10,用于热处理要被运送到制浆单元1的原料。

[0116]

制浆单元1优选还包含进料入口101,用于将含锂原料供给到单元1。

[0117]

此外,可以添加与制浆单元1连接的入口111,用于将含碱金属碳酸盐的再循环水溶液运送到制浆单元1。

[0118]

第一浸出单元2优选是加压釜。

[0119]

在实施方案中,第一浸出单元2经由浆料管线102连接到制浆单元1。

[0120]

在实施方案中,固液分离单元21布置在第一浸出单元2和第二浸出单元3之间。

[0121]

优选地,再循环管线211,212从第一浸出单元2或从与所述第一浸出单元2连接的固液分离单元21的液体段通向所述第一浸出单元2上游的单元。

[0122]

更优选地,再循环管线211,212从第一浸出单元2或从与所述第一浸出单元2连接放置的固液分离单元21的液体段作为管线211通向制浆单元1,或者作为管线212通向第一浸出单元2,或者作为单独管线211和212通向各单元。

[0123]

甚至更优选地,再循环管线211从第一浸出单元2或从与所述第一浸出单元2连接的固液分离单元21的液体段通向制浆单元1。

[0124]

在本发明实施方案中,第二浸出单元3是罐式反应器,优选搅拌罐式反应器。

[0125]

优选地,第二浸出单元3包括用于碱土金属氢氧化物或其含水浆料的入口303。

[0126]

在另一实施方案中,第二浸出单元3连接至用于将碱土金属氢氧化物混合到水性浆料中的制浆单元30。

[0127]

在另一实施方案中,第二浸出单元3经由浆料管线203连接至第一浸出单元2或下游的固液分离单元21。

[0128]

用于纯化从第三浆料分离出的溶液的纯化单元32优选包括膜分离单元或离子交换单元,或两者,优选为离子交换单元,更优选为阳离子交换单元,特别是选择性阳离子交换单元。

[0129]

在优选的实施方案中(参见图3),其中纯化单元32是离子交换单元,其连接至用于再生纯化树脂的再生单元33。该再生树脂然后可经由再循环管线332被供给返回离子交换单元32。然而,这些纯化和再生步骤也可以在单一单元32中进行(参见图3中单元32和33周围的虚线)。

[0130]

当纯化单元32是膜分离单元时(见图4),不需要这样的再生。然而,在使用膜分离单元的情形中,该单元提供两种料流,一种是纯化的溶液,其可被直接运送到结晶单元4,而另一种是再循环料流,其适合于运送到第二浸出单元3,例如经由再循环管线323。

[0131]

在本发明的另一实施方案中(参见图5),本发明的装置可包括离子交换单元32a和膜分离单元32b两者,因此也可包括再生单元33。由于存在膜分离单元32b,可以提供再循环料流,经由管线323将再循环料流运送到第二浸出单元3。

[0132]

在所述实施方案中,特别优选将离子交换单元32a定位在膜分离单元32b的下游。

[0133]

在本发明的实施方案中,该装置包括两个或更多个结晶单元4,优选地顺序地布置。

[0134]

优选地,结晶单元4,或下游的纯化单元32或任选的再生单元33经由液体管线304连接至第二浸出单元3或下游的固液分离单元31。

[0135]

在一种实施方案中,该装置包含固液分离单元41,该固液分离单元41连接至结晶单元4,用于从废溶液中分离出在结晶单元4中得到的晶体。

[0136]

优选地,再循环管线403,414布置在以下之间:结晶单元4,和/或连接至结晶单元4的固液分离单元41的液体段,和上游单元。

[0137]

更优选地,再循环管线403布置在以下之间:结晶单元4,和/或连接至结晶单元4的固液分离单元41的液体段,和第二浸出单元3,并且任选地,另一管线布置在以下之间:结晶

单元4,和/或与结晶单元4连接的固液分离单元41的液体段,和制浆单元1。

[0138]

在本发明的实施方案中,该装置包含锂沉淀单元42,该锂沉淀单元42通过管线421连接至结晶单元4或固液分离单元41。

[0139]

优选地,锂沉淀单元42包括用于将二氧化碳或碱金属碳酸盐进料到单元42的进料入口422。

[0140]

更优选地,该装置包括固液分离单元43,该固液分离单元43连接到锂沉淀单元42并在其下游。

[0141]

甚至更优选地,锂沉淀单元42和/或连接至所述锂沉淀单元42的固液分离单元43的固体段经由再循环管线434连接至转化单元44。

[0142]

在本发明的实施方案中,转化单元44包含用于碱土金属氢氧化物或其含水浆料的入口344。

[0143]

优选地,转化单元44连接至用于将碱土金属氢氧化物混合到水性浆料中的浆化单元30,并且浆料可由此被供给到转化单元44。

[0144]

更优选地,转化单元44经由管线443连接至第二浸出单元3,和/或连接至与第二浸出单元3连接的固液分离单元31。

[0145]

在一种实施方案中,固液分离单元41,43(优选在任选的沉淀单元42之后的单元43)的液体段,经由管线431连接到制浆单元1,由此在分离单元41,43中得到的溶液的至少一部分可被再循环到所述制浆单元1。

[0146]

作为替代,所述固液分离单元41,43(优选在任选的沉淀单元42之后的单元43)的液体段,经由另一再循环管线432连接至第一浸出单元2,由此在分离单元41,43中得到的溶液的至少一部分可被再循环到所述第一浸出单元2。

[0147]

在分离单元41,43中得到的固体,优选为在任选的沉淀单元42之后的单元43,可以任选地再循环到转化单元44以便溶解,特别是经由再循环管线434。

[0148]

在一种实施方案中,固液分离单元41的液体段经由再循环管线414连接至结晶单元4,用于将从结晶步骤分离的废溶液再循环回到结晶单元4。

[0149]

在本发明的另一实施方案中,该装置包括连接至结晶单元4的纯化单元45,和/或连接至结晶单元4的固液分离单元41,其中可以纯化在结晶步骤中获得的固体。

[0150]

优选地,纯化单元45包括用于将洗涤溶液供给到纯化单元45中的进料入口451。

[0151]

在一种实施方案中,该装置包括固液分离单元46,该固液分离单元46连接至纯化单元45并在其下游,用于从废洗涤溶液中分离纯化的氢氧化锂一水合物晶体。

[0152]

优选地,纯化单元45,或连接至纯化单元45并在其下游的固液分离单元46,经由再循环管线452连接至上游纯化单元32或连接至任选的再生单元33。

[0153]

更优选地,连接至纯化单元45并在其下游的固液分离单元46经由再循环管线464连接至结晶单元4。

[0154]

甚至更优选地,连接至纯化单元45并在其下游的固液分离单元46经由再循环管线465连接至纯化单元45。

[0155]

在另一种选择中,本发明的装置包含组合的纯化单元41、45、46,其用于纯化在结晶单元4中从废溶液得到的晶体,并将纯化的晶体与废洗涤溶液分离。

[0156]

在这种替代选择中,再循环管线414将组合单元41、45、46连接至结晶单元。同样,

进料入口451连接至组合的纯化单元41、45、46。此外,再循环管线452将组合的纯化单元41、45、46连接至上游纯化单元32或连接至单独的再生单元33,再循环管线464将组合的纯化单元41、45、46连接至结晶单元(4)。最后,再循环管线465将组合的纯化单元41、45、46的固体段连接到相同的组合单元41、45、46的液体段。

[0157]

在本发明的实施方案中,该装置包括干燥单元47,其连接至结晶单元4,或连接至结晶单元4下游的固液分离单元41,46的固体段,其中所获得的氢氧化锂一水合物晶体可以被干燥。

[0158]

优选地,干燥单元47包括产物出口471,通过该产物出口471可以回收最终的电池级产物。

[0159]

附图标记

[0160]

以下显示如在图1至5中使用的根据本发明实施方案的附图标记(这些装置和管线中的一些是任选的):

[0161]

10

ꢀꢀ

煅烧单元

[0162]1ꢀꢀ

制浆单元

[0163]

101

ꢀꢀ

用于将原料供应到制浆单元1的进料入口

[0164]

102

ꢀꢀ

用于将第一浆料从制浆单元1运送到第一浸出单元2的浆料管线

[0165]

111

ꢀꢀ

用于将再循环溶液供应到制浆单元1的进料入口,

[0166]2ꢀꢀ

第一浸出单元

[0167]

203

ꢀꢀ

用于将第二浆料从第一浸出单元2运送到第二浸出单元3的浆料管线

[0168]

21

ꢀꢀ

固液分离单元

[0169]

211

ꢀꢀ

从分离单元21到制浆单元1的再循环管线

[0170]

212

ꢀꢀ

从分离单元21到第一浸出单元2的再循环管线

[0171]3ꢀꢀ

第二浸出单元

[0172]

30

ꢀꢀ

用于将碱土金属氢氧化物混合到水性浆料中的浆化单元

[0173]

303

ꢀꢀ

用于将碱土金属氢氧化物或其水溶液供应到第二浸出单元3的入口

[0174]

304

ꢀꢀ

液体管线,用于将第三浆料从第二浸出单元3或从分离单元31运送到纯化单元32或运送到任选的再生单元33

[0175]

31

ꢀꢀ

固液分离单元

[0176]

313

ꢀꢀ

再循环管线,用于将从分离单元31获得的溶液运送到第二浸出单元3或运送到任选的浆化单元30

[0177]

32

ꢀꢀ

s/l分离单元31下游和结晶单元4上游的纯化单元

[0178]

323

ꢀꢀ

用于将来自纯化单元32的再循环料流运送到第二浸出单元3的再循环管线

[0179]

33

ꢀꢀ

再生单元

[0180]

332

ꢀꢀ

用于将来自再生单元33的再生料流运送到纯化单元32的再循环管线

[0181]4ꢀꢀ

结晶单元

[0182]

401

ꢀꢀ

从结晶单元4到制浆单元1的再循环管线(附图中未示出)

[0183]

403

ꢀꢀ

从结晶单元4或分离单元41到第二浸出单元3的再循环管线

[0184]

41

ꢀꢀ

固液分离单元

[0185]

414

ꢀꢀ

从结晶单元4的下游点或从分离单元41回到结晶单元4的再循环管线

[0186]

42

ꢀꢀ

锂沉淀单元

[0187]

421

ꢀꢀ

浆料管线,用于将来自结晶单元4或分离单元41的已反应浆料运送到锂沉淀单元42

[0188]

422

ꢀꢀ

用于将二氧化碳或碱金属碳酸盐供应至沉淀单元42的进料入口

[0189]

43

ꢀꢀ

固液分离单元

[0190]

431

ꢀꢀ

再循环管线,用于将溶液从沉淀单元42或分离单元43运送到制浆单元1

[0191]

432

ꢀꢀ

再循环管线,用于将溶液从沉淀单元42或分离单元43运送到第一浸出单元2

[0192]

434

ꢀꢀ

再循环管线,用于将固体部分从锂沉淀单元42或分离单元43运送到转化单元44

[0193]

44

ꢀꢀ

转化单元

[0194]

344

ꢀꢀ

用于向转化单元供应碱土金属氢氧化物或其水性浆料的入口

[0195]

443

ꢀꢀ

再循环管线,用于将浆料从转化单元44运送到第二浸出单元3或分离单元31

[0196]

45

ꢀꢀ

纯化或清洗单元

[0197]

451

ꢀꢀ

用于向纯化或洗涤单元45供应清洗溶液的进料入口

[0198]

452

ꢀꢀ

再循环管线,用于将废洗涤溶液运送到上游纯化单元32或运送到任选的再生单元33

[0199]

46

ꢀꢀ

固液分离单元

[0200]

464

ꢀꢀ

再循环管线,用于将废溶液从纯化单元45或分离单元46运送到结晶单元4

[0201]

465

ꢀꢀ

再循环管线,用于将废溶液从纯化单元45或分离单元46运送到纯化或洗涤单元45

[0202]

47

ꢀꢀ

干燥单元

[0203]

471

ꢀꢀ

用于结晶并且任选地纯化和干燥的氢氧化锂一水合物的产物出口

[0204]

对于本领域技术人员明显的是:随着技术进步,可以按各种方式实施本发明构思。本发明及其实施方案不限于以上描述的示例,而是可在权利要求书的范围内变化。

实施例

[0205]

实施例1

[0206]

对含锂浆料进行苏打浸出,并且是通过将β-锂辉石矿物样品制浆获得。在加压釜中在高压蒸汽的存在下进行浸出,温度为在220℃,保持时间为1.5h,初始固体含量为29.5重量%,进料中钠对锂过量为10%,得到约11.5的ph。

[0207]

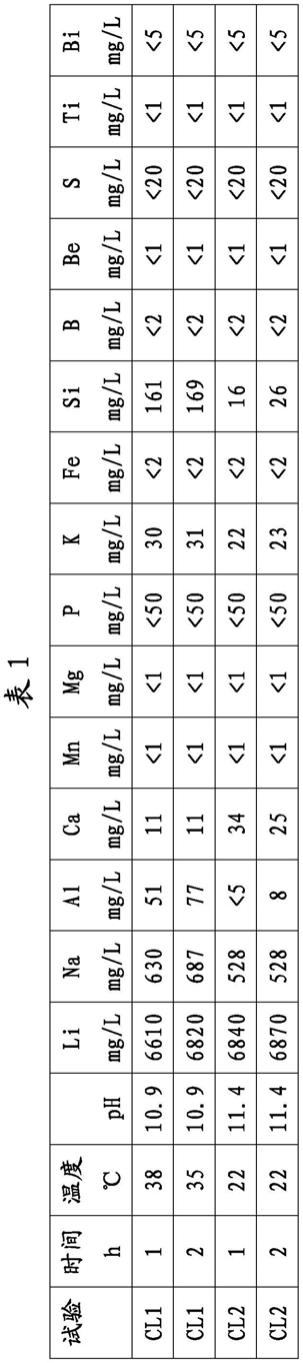

通过过滤从获得的浸出溶液中分离出固体,并将获得的固体部分运送到第二浸出容器,在其中进行浸出试验,如下表1所示:

[0208][0209]

这些试验表明,所用的对锂含量过量~10%的ca(oh)2足以提供所需的最终结果,即,具有低杂质含量的氢氧化锂溶液。20-40℃的温度也是足够的。22℃的较低温度通常产

生较纯的溶液,尤其是关于铝和硅的含量而言。此外,借助于本发明的再循环步骤有效地减少铝和硅。

[0210]

与在较高温度下实现的浓度相比,在此较低温度下溶液中的钙浓度更高。

[0211]

实施例2

[0212]

根据图3中所示的流程图(没有再循环管线432),以实验规模中试进行lioh生产过程。通过选择性阳离子交换进行纯化步骤32。原料是煅烧的β-锂辉石精矿,其li2o浓度为6.5%。在第二浸出步骤3中,在s/l分离之后获得的固体残余物31主要包含方沸石和碳酸钙,并且平均li浓度为0.2%,这对应于91%的li提取。使用单一结晶阶段生产高纯lioh

·

h2o晶体。对于图3所示的流程图(没有再循环管线432),产物晶体的平均杂质分布示于表2中。从表2可以看出,由于选择性阳离子交换纯化和所施加的溶液循环,能够实现低的al和ca含量。

[0213]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1