一种纤维增强型混凝土及其制备方法与流程

[0001]

本发明涉及混凝土领域,具体涉及一种纤维增强型混凝土及其制备方法。

背景技术:

[0002]

混凝土是当代最主要的土木工程材料之一。它是由胶凝材料,颗粒状集料,水,以及必要时加入的外加剂和掺合料按一定比例配制,经均匀搅拌,密实成型,养护硬化而成的一种人工石材,混凝土具有原料丰富,价格低廉,生产工艺简单的特点,因而使其用量越来越大。

[0003]

申请号为cn201710098518.7的专利公开了一种混凝土及其制备方法,其中,一种混凝土包括如下重量份数的组分:水泥103-133份;河砂20-36份;碎石21-31份;水45-60份;纤维混合物12-23份;木质素21-33份;粘合剂20-36份;混凝土膨胀剂12-18份;填料35-51份;纤维混合物包括玻璃纤维、聚丙烯纤维、钢纤维中的两种或多种;粘合剂包括环氧树脂、不饱和聚酯树脂、sbs改性沥青中的至少两种;填料包括硅粉、石英砂、石灰石;混凝土膨胀剂包括sy-t复合纤维抗裂剂、sy-k膨胀纤维抗裂防水剂、cal纤维复合型四元膨胀剂中的至少两种,该混凝土具有较好的抗寒性、稳定性和耐久性,且不易出现裂缝的优点,但仍然存在以下不足之处:该混凝土韧性、抗弯强度、抗压强度不够好。

技术实现要素:

[0004]

为了克服上述的技术问题,本发明的目的在于提供了一种纤维增强型混凝土及其制备方法:通过增强纤维生产设备制备增强纤维料,通过从加料斗将丙烯酸酯乳液加入至固化箱,然后向丙烯酸酯乳液中硅藻土和橡胶粉,启动搅拌电机,搅拌电机运转带动螺旋搅拌叶转动将丙烯酸酯乳液中硅藻土和橡胶粉搅拌均匀,得到第一混合物,通过启动第一刮料板、第二刮料板中的加热丝,释放热量将第一混合物加热干燥,启动第二气缸,第二气缸的活动杆收缩拉动第二刮料板移动,通过固化箱将第二刮料板上干燥的第一混合物刮落,启动第一气缸,四个第一气缸的活动杆收缩拉动第一刮料板上升,通过刮料架将第一刮料板上干燥的第一混合物刮落,所有的干燥的第一混合物落至两个粉碎辊上,启动粉碎电机,粉碎电机运转通过两个联动齿轮带动两个粉碎辊转动,将干燥的第一混合物粉碎成粉,粉状的第一混合物经过接料斗、接料口落至筛分板上,启动振动电机,振动电机运转带动筛分槽以及筛分板振动,部分粉状的第一混合物穿过筛网,经过导流板从细料出口排出,得到混合粉末,余下的粉状的第一混合物穿过排料口,从粗料出口排出,将环氧树脂加入至固化箱中加热熔融,将混合粉末和分散剂加入至熔融的环氧树脂中,混合均匀后,依次加入碳纤维、水镁石纤维和玻璃纤维,混合均匀后,得到第二混合物,将第二混合物加热干燥,然后经过粉碎辊粉碎成粉,得到粉状的第二混合物,部分粉状的第二混合物将穿过筛网后从细料出口排出,得到增强纤维料,将河砂、碎石、水泥、矿粉、粉煤灰、水搅拌均匀加入减水剂搅拌均匀,最后加入增强纤维料,搅拌均匀,得到该纤维增强型混凝土,解决了现有的混凝土韧性、抗弯强度、抗压强度不够好的问题。

[0005]

本发明的目的可以通过以下技术方案实现:

[0006]

一种纤维增强型混凝土,包括以下重量份组分:

[0007]

水泥50-60份、粉煤灰30-40份、矿粉18-22份、水30-36份、碎石140-160份、河砂120-140份、减水剂1-3份、碳纤维5-10份、水镁石纤维1-5份、玻璃纤维1.5-3份、环氧树脂10-25份、丙烯酸酯乳液5-10份、分散剂0.7-1.4份、硅藻土1.8-2.6份、橡胶粉0.3-0.5份;

[0008]

该纤维增强型混凝土由以下步骤制备得到:

[0009]

步骤一:从增强纤维生产设备的加料斗将丙烯酸酯乳液加入至固化箱,然后向丙烯酸酯乳液中硅藻土和橡胶粉,启动搅拌电机,搅拌电机运转带动螺旋搅拌叶转动将丙烯酸酯乳液中硅藻土和橡胶粉搅拌均匀,得到第一混合物,通过启动第一刮料板、第二刮料板中的加热丝,释放热量将第一混合物加热干燥;

[0010]

步骤二:启动第二气缸,第二气缸的活动杆收缩拉动第二刮料板移动,通过固化箱将第二刮料板上干燥的第一混合物刮落,启动第一气缸,四个第一气缸的活动杆收缩拉动第一刮料板上升,通过刮料架将第一刮料板上干燥的第一混合物刮落,所有的干燥的第一混合物落至两个粉碎辊上;

[0011]

步骤三:启动粉碎电机,粉碎电机运转通过两个联动齿轮带动两个粉碎辊转动,将干燥的第一混合物粉碎成粉;

[0012]

步骤四:粉状的第一混合物经过接料斗、接料口落至筛分板上,启动振动电机,振动电机运转带动筛分槽以及筛分板振动,部分粉状的第一混合物穿过筛网,经过导流板从细料出口排出,得到混合粉末,余下的粉状的第一混合物穿过排料口,从粗料出口排出;

[0013]

步骤五:将环氧树脂加入至固化箱中加热熔融,将混合粉末和分散剂加入至熔融的环氧树脂中,在800-1000r/mi n的条件下搅拌20-30mi n后,依次加入碳纤维、水镁石纤维和玻璃纤维,在1200-1600r/mi n的转速下搅拌30-60mi n,得到第二混合物,将第二混合物加热干燥,然后经过粉碎辊粉碎成粉,得到粉状的第二混合物,部分粉状的第二混合物将穿过筛网后从细料出口排出,得到增强纤维料;

[0014]

步骤六:将河砂、碎石、水泥、矿粉、粉煤灰、水搅拌均匀加入减水剂搅拌均匀,最后加入增强纤维料,搅拌均匀,得到该纤维增强型混凝土。

[0015]

作为本发明进一步的方案:所述分散剂为甲基纤维素、十二烷基硫酸钠、羧甲基纤维素钠中的一种或几种任意比例的混合物;所述减水剂为脂肪族减水剂、萘系减水剂和聚羧酸减水剂中的一种。

[0016]

作为本发明进一步的方案:一种纤维增强型混凝土的制备方法,包括以下步骤:

[0017]

步骤一:从增强纤维生产设备的加料斗将丙烯酸酯乳液加入至固化箱,然后向丙烯酸酯乳液中硅藻土和橡胶粉,启动搅拌电机,搅拌电机运转带动螺旋搅拌叶转动将丙烯酸酯乳液中硅藻土和橡胶粉搅拌均匀,得到第一混合物,通过启动第一刮料板、第二刮料板中的加热丝,释放热量将第一混合物加热干燥;

[0018]

步骤二:启动第二气缸,第二气缸的活动杆收缩拉动第二刮料板移动,通过固化箱将第二刮料板上干燥的第一混合物刮落,启动第一气缸,四个第一气缸的活动杆收缩拉动第一刮料板上升,通过刮料架将第一刮料板上干燥的第一混合物刮落,所有的干燥的第一混合物落至两个粉碎辊上;

[0019]

步骤三:启动粉碎电机,粉碎电机运转通过两个联动齿轮带动两个粉碎辊转动,将

干燥的第一混合物粉碎成粉;

[0020]

步骤四:粉状的第一混合物经过接料斗、接料口落至筛分板上,启动振动电机,振动电机运转带动筛分槽以及筛分板振动,部分粉状的第一混合物穿过筛网,经过导流板从细料出口排出,得到混合粉末,余下的粉状的第一混合物穿过排料口,从粗料出口排出;

[0021]

步骤五:将环氧树脂加入至固化箱中加热熔融,将混合粉末和分散剂加入至熔融的环氧树脂中,在800-1000r/mi n的条件下搅拌20-30mi n后,依次加入碳纤维、水镁石纤维和玻璃纤维,在1200-1600r/mi n的转速下搅拌30-60mi n,得到第二混合物,将第二混合物加热干燥,然后经过粉碎辊粉碎成粉,得到粉状的第二混合物,部分粉状的第二混合物将穿过筛网后从细料出口排出,得到增强纤维料;

[0022]

步骤六:将河砂、碎石、水泥、矿粉、粉煤灰、水搅拌均匀加入减水剂搅拌均匀,最后加入增强纤维料,搅拌均匀,得到该纤维增强型混凝土。

[0023]

作为本发明进一步的方案:所述增强纤维生产设备包括制粉机构、筛分机构、输送机,所述制粉机构的一侧下方连接至筛分机构,所述筛分机构一端的正下方设置有输送机,所述输送机上安装有输送电机。

[0024]

作为本发明进一步的方案:所述制粉机构包括安装架、固化箱、粉碎箱、接料斗、搅拌电机、加料斗、第一气缸、支撑架、粉碎电机、支撑板、第二气缸、螺旋搅拌叶、刮料架、第一刮料板、第二刮料板、粉碎辊、联动齿轮、穿板口,所述安装架的内腔顶部安装有固化箱,所述固化箱的底部安装有粉碎箱,所述粉碎箱的底部安装有接料斗,所述粉碎箱的顶部轴心处安装有搅拌电机,所述粉碎箱的顶部一侧安装有加料斗,所述粉碎箱的顶部四侧边缘处均安装有第一气缸,所述安装架的一侧安装有支撑架,所述支撑架的内腔中安装有粉碎电机,所述支撑架的顶部安装有支撑板,所述支撑板一侧连接至安装架上,所述支撑板的顶部安装有第二气缸。

[0025]

作为本发明进一步的方案:所述固化箱的内腔中部设置有螺旋搅拌叶,所述螺旋搅拌叶的顶端连接至搅拌电机的输出轴上,所述固化箱的内壁上安装有刮料架,所述刮料架的四边上均开设有穿板口,所述固化箱的四侧内壁上均设置有第一刮料板,四个所述第一刮料板分别贯穿四个穿板口,四个所述第一刮料板的顶部均贯穿固化箱的顶部且分别连接在四个第一气缸的活动杆上,所述固化箱的内腔底部设置有第二刮料板,所述第二刮料板设置在四个第一刮料板的下方,所述第二刮料板的一侧贯穿固化箱的一侧且连接至第二气缸的活动杆上,所述第一刮料板、第二刮料板的内部均安装有加热丝。

[0026]

作为本发明进一步的方案:所述粉碎箱的内腔中通过轴承转动安装有两个粉碎辊,两个所述粉碎辊之间相互咬合,两个所述粉碎辊的一端均套接有联动齿轮,两个所述联动齿轮之间啮合连接,其中一个所述粉碎辊连接至粉碎电机的输出轴上。

[0027]

作为本发明进一步的方案:所述筛分机构包括筛分箱、接料口、支撑腿、支撑弹簧、筛分槽、连接板、振动电机、细料出口、粗料出口、筛分板、导流板、筛网、排料口,所述筛分箱的顶部一端安装有接料口,所述筛分箱底部安装有四个支撑弹簧,所述筛分箱通过四个支撑弹簧安装有四个支撑腿,所述筛分箱的内腔中安装有筛分槽,所述筛分槽的底部安装有两个三角形的连接板,两个所述连接板的一侧安装有振动电机。

[0028]

作为本发明进一步的方案:所述筛分槽的两端分别设置有细料出口、粗料出口,所述筛分槽的内腔顶部倾斜安装有筛分板,所述筛分槽的内腔底部安装有导流板,所述筛分

板包括筛网和排料口,所述筛网位于导流板的正上方,所述排料口位于粗料出口的正上方,所述筛分板接近细料出口一端的高度大于远离细料出口一端的高度,所述细料出口位于输送机的正上方,所述导流板接近粗料出口一端的高度大于远离粗料出口一端的高度。

[0029]

本发明的有益效果:

[0030]

(1)本发明的一种纤维增强型混凝土及其制备方法,通过由碳纤维、水镁石纤维、玻璃纤维、环氧树脂、丙烯酸酯乳液、分散剂、硅藻土、橡胶粉制备得到增强纤维料,然后将水泥、粉煤灰、矿粉、水、碎石、河砂、减水剂、增强纤维料混合均匀,制得该纤维增强型混凝土;通过碳纤维保持了水泥材料优异的抗压强度,进一步的使抗折强度、断裂韧性得到一定程度上的提高,同时碳纤维还能提高混凝土的耐久性和抗渗性,通过水镁石纤维和玻璃纤维均能够增加混凝土的抗裂性能和抗压强度,通过环氧树脂与碳纤维、水镁石纤维和玻璃纤维共混,由于环氧树脂的粘结力大,且熔融的环氧树脂在碳纤维、水镁石纤维和玻璃纤维的表面固化后会形成一层韧性较大的薄膜,从而增大三种纤维的抗压强度和抗折强度,增大三种纤维的韧性,进一步提高混凝土的抗压强度和抗折强度;

[0031]

(2)本发明的一种纤维增强型混凝土及其制备方法,通过增强纤维生产设备制备增强纤维料,通过从加料斗将丙烯酸酯乳液加入至固化箱,然后向丙烯酸酯乳液中硅藻土和橡胶粉,启动搅拌电机,搅拌电机运转带动螺旋搅拌叶转动将丙烯酸酯乳液中硅藻土和橡胶粉搅拌均匀,得到第一混合物,通过启动第一刮料板、第二刮料板中的加热丝,释放热量将第一混合物加热干燥,启动第二气缸,第二气缸的活动杆收缩拉动第二刮料板移动,通过固化箱将第二刮料板上干燥的第一混合物刮落,启动第一气缸,四个第一气缸的活动杆收缩拉动第一刮料板上升,通过刮料架将第一刮料板上干燥的第一混合物刮落,所有的干燥的第一混合物落至两个粉碎辊上,启动粉碎电机,粉碎电机运转通过两个联动齿轮带动两个粉碎辊转动,将干燥的第一混合物粉碎成粉,粉状的第一混合物经过接料斗、接料口落至筛分板上,启动振动电机,振动电机运转带动筛分槽以及筛分板振动,部分粉状的第一混合物穿过筛网,经过导流板从细料出口排出,得到混合粉末,余下的粉状的第一混合物穿过排料口,从粗料出口排出,将环氧树脂加入至固化箱中加热熔融,将混合粉末和分散剂加入至熔融的环氧树脂中,混合均匀后,依次加入碳纤维、水镁石纤维和玻璃纤维,混合均匀后,得到第二混合物,将第二混合物加热干燥,然后经过粉碎辊粉碎成粉,得到粉状的第二混合物,部分粉状的第二混合物将穿过筛网后从细料出口排出,得到增强纤维料;该增强纤维生产设备通过制粉机构将原料搅拌均匀后进行干燥,然后将其粉碎成粉,然后通过筛分机构将粉碎的粉末按照粒径进行筛分,选取其中粒径较小的粉末,得到增强纤维料,将增强纤维料应用制备混凝土,由于增强纤维料的粒径小,使得增强纤维料在混凝土中分散的均匀,使得增强纤维料的作用得到充分地发挥,进一步使得制备的混凝土力学性能好,品质高。

附图说明

[0032]

下面结合附图对本发明作进一步的说明。

[0033]

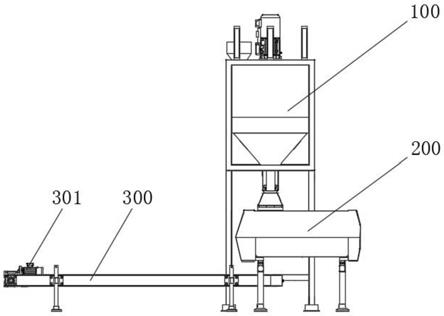

图1是本发明中增强纤维生产设备的结构示意图;

[0034]

图2是本发明中制粉机构的侧视图;

[0035]

图3是本发明中固化箱、粉碎箱的内部结构示意图;

[0036]

图4是本发明中刮料架的结构示意图;

[0037]

图5是本发明中粉碎辊、联动齿轮的连接视图;

[0038]

图6是本发明中筛分机构的正视图;

[0039]

图7是本发明中筛分机构的内部结构示意图;

[0040]

图8是本发明中筛分槽的内部结构示意图;

[0041]

图9是本发明中筛分板的结构示意图。

[0042]

图中:100、制粉机构;200、筛分机构;300、输送机;101、安装架;102、固化箱;103、粉碎箱;104、接料斗;105、搅拌电机;106、加料斗;107、第一气缸;108、支撑架;109、粉碎电机;110、支撑板;111、第二气缸;112、螺旋搅拌叶;113、刮料架;114、第一刮料板;115、第二刮料板;116、粉碎辊;117、联动齿轮;118、穿板口;201、筛分箱;202、接料口;203、支撑腿;204、支撑弹簧;205、筛分槽;206、连接板;207、振动电机;208、细料出口;209、粗料出口;210、筛分板;211、导流板;212、筛网;213、排料口;301、输送电机。

具体实施方式

[0043]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0044]

实施例1:

[0045]

请参阅图1-9所示,本实施例为一种纤维增强型混凝土,包括以下重量份组分:

[0046]

一种纤维增强型混凝土,包括以下重量份组分:

[0047]

水泥50份、粉煤灰30份、矿粉18份、水30份、碎石140份、河砂120份、减水剂1份、碳纤维5份、水镁石纤维1份、玻璃纤维1.5份、环氧树脂10份、丙烯酸酯乳液5份、分散剂0.7份、硅藻土1.8份、橡胶粉0.3份;

[0048]

所述分散剂为甲基纤维素;所述减水剂为脂肪族减水剂。

[0049]

一种纤维增强型混凝土的制备方法,包括以下步骤:

[0050]

步骤一:从增强纤维生产设备的加料斗106将丙烯酸酯乳液加入至固化箱102,然后向丙烯酸酯乳液中硅藻土和橡胶粉,启动搅拌电机105,搅拌电机105运转带动螺旋搅拌叶112转动将丙烯酸酯乳液中硅藻土和橡胶粉搅拌均匀,得到第一混合物,通过启动第一刮料板114、第二刮料板115中的加热丝,释放热量将第一混合物加热干燥;

[0051]

步骤二:启动第二气缸111,第二气缸111的活动杆收缩拉动第二刮料板115移动,通过固化箱102将第二刮料板115上干燥的第一混合物刮落,启动第一气缸107,四个第一气缸107的活动杆收缩拉动第一刮料板114上升,通过刮料架113将第一刮料板114上干燥的第一混合物刮落,所有的干燥的第一混合物落至两个粉碎辊116上;

[0052]

步骤三:启动粉碎电机109,粉碎电机109运转通过两个联动齿轮117带动两个粉碎辊116转动,将干燥的第一混合物粉碎成粉;

[0053]

步骤四:粉状的第一混合物经过接料斗104、接料口202落至筛分板210上,启动振动电机207,振动电机207运转带动筛分槽205以及筛分板210振动,部分粉状的第一混合物穿过筛网212,经过导流板211从细料出口208排出,得到混合粉末,余下的粉状的第一混合物穿过排料口213,从粗料出口209排出;

[0054]

步骤五:将环氧树脂加入至固化箱102中加热熔融,将混合粉末和分散剂加入至熔融的环氧树脂中,在9000r/mi n的条件下搅拌30mi n后,依次加入碳纤维、水镁石纤维和玻璃纤维,在1400r/mi n的转速下搅拌60mi n,得到第二混合物,将第二混合物加热干燥,然后经过粉碎辊116粉碎成粉,得到粉状的第二混合物,部分粉状的第二混合物将穿过筛网212后从细料出口208排出,得到增强纤维料;

[0055]

步骤六:将河砂、碎石、水泥、矿粉、粉煤灰、水搅拌均匀加入减水剂搅拌均匀,最后加入增强纤维料,搅拌均匀,得到该纤维增强型混凝土。

[0056]

对实施例1的纤维增强型混凝土的性能进行检测,检测结果:7d抗压强度33.7mpa,14d抗压强度47.3mpa,28d抗压强度62.4mpa;7d抗折强度6.81mpa,28d抗折强度10.98mpa。

[0057]

实施例2:

[0058]

本实施例与实施例1的不同之处在于:一种纤维增强型混凝土,包括以下重量份组分:

[0059]

水泥55份、粉煤灰35份、矿粉20份、水33份、碎石150份、河砂130份、减水剂2份、碳纤维7份、水镁石纤维3份、玻璃纤维2.3份、环氧树脂13份、丙烯酸酯乳液8份、分散剂1.0份、硅藻土2.2份、橡胶粉0.4份;

[0060]

所述分散剂为十二烷基硫酸钠;所述减水剂为萘系减水剂。

[0061]

对实施例2的纤维增强型混凝土的性能进行检测,检测结果:7d抗压强度34.3mpa,14d抗压强度48.6mpa,28d抗压强度63.7mpa;7d抗折强度7.01mpa,28d抗折强度11.11mpa。

[0062]

实施例3:

[0063]

本实施例与实施例1的不同之处在于:一种纤维增强型混凝土,包括以下重量份组分:

[0064]

水泥60份、粉煤灰40份、矿粉22份、水36份、碎石160份、河砂140份、减水剂3份、碳纤维10份、水镁石纤维5份、玻璃纤维3份、环氧树脂25份、丙烯酸酯乳液10份、分散剂1.4份、硅藻土2.6份、橡胶粉0.5份;

[0065]

所述分散剂为羧甲基纤维素钠;所述减水剂为聚羧酸减水剂。

[0066]

对实施例3的纤维增强型混凝土的性能进行检测,检测结果:7d抗压强度35.6mpa,14d抗压强度49.3mpa,28d抗压强度65.1mpa;7d抗折强度7.16mpa,28d抗折强度11.28mpa。

[0067]

实施例4:

[0068]

请参阅图1-9所示,本实施例中的增强纤维生产设备,包括制粉机构100、筛分机构200、输送机300,所述制粉机构100的一侧下方连接至筛分机构200,所述筛分机构200一端的正下方设置有输送机300,所述输送机300上安装有输送电机301;

[0069]

其中,所述制粉机构100包括安装架101、固化箱102、粉碎箱103、接料斗104、搅拌电机105、加料斗106、第一气缸107、支撑架108、粉碎电机109、支撑板110、第二气缸111、螺旋搅拌叶112、刮料架113、第一刮料板114、第二刮料板115、粉碎辊116、联动齿轮117、穿板口118,所述安装架101的内腔顶部安装有固化箱102,所述固化箱102的底部安装有粉碎箱103,所述粉碎箱103的底部安装有接料斗104,所述粉碎箱103的顶部轴心处安装有搅拌电机105,所述粉碎箱103的顶部一侧安装有加料斗106,所述粉碎箱103的顶部四侧边缘处均安装有第一气缸107,所述安装架101的一侧安装有支撑架108,所述支撑架108的内腔中安装有粉碎电机109,所述支撑架108的顶部安装有支撑板110,所述支撑板110一侧连接至安

装架101上,所述支撑板110的顶部安装有第二气缸111;

[0070]

所述固化箱102的内腔中部设置有螺旋搅拌叶112,所述螺旋搅拌叶112的顶端连接至搅拌电机105的输出轴上,所述固化箱102的内壁上安装有刮料架113,所述刮料架113的四边上均开设有穿板口118,所述固化箱102的四侧内壁上均设置有第一刮料板114,四个所述第一刮料板114分别贯穿四个穿板口118,四个所述第一刮料板114的顶部均贯穿固化箱102的顶部且分别连接在四个第一气缸107的活动杆上,所述固化箱102的内腔底部设置有第二刮料板115,所述第二刮料板115设置在四个第一刮料板114的下方,所述第二刮料板115的一侧贯穿固化箱102的一侧且连接至第二气缸111的活动杆上,所述第一刮料板114、第二刮料板115的内部均安装有加热丝;

[0071]

所述粉碎箱103的内腔中通过轴承转动安装有两个粉碎辊116,两个所述粉碎辊116之间相互咬合,两个所述粉碎辊116的一端均套接有联动齿轮117,两个所述联动齿轮117之间啮合连接,其中一个所述粉碎辊116连接至粉碎电机109的输出轴上;

[0072]

其中,所述筛分机构200包括筛分箱201、接料口202、支撑腿203、支撑弹簧204、筛分槽205、连接板206、振动电机207、细料出口208、粗料出口209、筛分板210、导流板211、筛网212、排料口213,所述筛分箱201的顶部一端安装有接料口202,所述筛分箱201底部安装有四个支撑弹簧204,所述筛分箱201通过四个支撑弹簧204安装有四个支撑腿203,所述筛分箱201的内腔中安装有筛分槽205,所述筛分槽205的底部安装有两个三角形的连接板206,两个所述连接板206的一侧安装有振动电机207;

[0073]

所述筛分槽205的两端分别设置有细料出口208、粗料出口209,所述筛分槽205的内腔顶部倾斜安装有筛分板210,所述筛分槽205的内腔底部安装有导流板211,所述筛分板210包括筛网212和排料口213,所述筛网212位于导流板211的正上方,所述排料口213位于粗料出口209的正上方,所述筛分板210接近细料出口208一端的高度大于远离细料出口208一端的高度,所述细料出口208位于输送机300的正上方,所述导流板211接近粗料出口209一端的高度大于远离粗料出口209一端的高度。

[0074]

请参阅图1-9所示,本实施例中的增强纤维生产设备的工作过程如下:

[0075]

步骤一:从加料斗106将丙烯酸酯乳液加入至固化箱102,然后向丙烯酸酯乳液中硅藻土和橡胶粉,启动搅拌电机105,搅拌电机105运转带动螺旋搅拌叶112转动将丙烯酸酯乳液中硅藻土和橡胶粉搅拌均匀,得到第一混合物,通过启动第一刮料板114、第二刮料板115中的加热丝,释放热量将第一混合物加热干燥;

[0076]

步骤二:启动第二气缸111,第二气缸111的活动杆收缩拉动第二刮料板115移动,通过固化箱102将第二刮料板115上干燥的第一混合物刮落,启动第一气缸107,四个第一气缸107的活动杆收缩拉动第一刮料板114上升,通过刮料架113将第一刮料板114上干燥的第一混合物刮落,所有的干燥的第一混合物落至两个粉碎辊116上;

[0077]

步骤三:启动粉碎电机109,粉碎电机109运转通过两个联动齿轮117带动两个粉碎辊116转动,将干燥的第一混合物粉碎成粉;

[0078]

步骤四:粉状的第一混合物经过接料斗104、接料口202落至筛分板210上,启动振动电机207,振动电机207运转带动筛分槽205以及筛分板210振动,部分粉状的第一混合物穿过筛网212,经过导流板211从细料出口208排出,得到混合粉末,余下的粉状的第一混合物穿过排料口213,从粗料出口209排出;

[0079]

步骤五:将环氧树脂加入至固化箱102中加热熔融,将混合粉末和分散剂加入至熔融的环氧树脂中,在800-1000r/mi n的条件下搅拌20-30mi n后,依次加入碳纤维、水镁石纤维和玻璃纤维,在1200-1600r/mi n的转速下搅拌30-60mi n,得到第二混合物,将第二混合物加热干燥,然后经过粉碎辊116粉碎成粉,得到粉状的第二混合物,部分粉状的第二混合物将穿过筛网212后从细料出口208排出,得到增强纤维料。

[0080]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0081]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1