一种复合铬刚玉砖及其制备工艺的制作方法

[0001]

本发明涉及一种复合铬刚玉砖及其制备工艺,属于无机非金属材料学科耐火材料领域。

背景技术:

[0002]

铬刚玉砖以α-al2o3为原料,加入适量氧化铬粉和铬刚玉熟料细粉,经成型,在高温下烧成,其主要物组成为α-al2o

3-cr2o3固溶体、复合尖晶石、氧化铬。由于铬刚玉砖有着优良的抗侵蚀性和高温蠕变的性能,广泛被用作垃圾焚烧炉、水煤浆气化炉、锌冶炼电炉、挥发窑、拉丝玻璃流液洞盖板砖上、石化硫磺回收炉等。而铬刚玉砖导热系数高,不利于窑炉节能,不适应现代窑炉的节能减排发展趋势。为此,很多窑炉采用铬刚玉砖后面加上轻质浇注料或轻质砖和保温浇注料的设计方法。两层或三层耐火材料设计的优点为:第一层重质耐火砖强度高、耐磨损、抗侵蚀好,抵得住恶劣的工作环境,第二层和第三层的轻质隔热砖或轻质浇注料导热率低、热容小、保温效果好,且对形状适应性强。但这种设计仍存在明显的缺陷:由于第二层和第三层轻质耐火材料强度低,在长期热负荷运行中容易被压变形,尤其是动态的回转窑,还因为重质材料的剪切磨损轻质材料而使轻质材料变形,甚至最终导致掉砖而引起内衬砖坍塌。另外,重质的铬刚玉砖检修拆下时仍然有较长的残砖剩余,也造成资源的浪费。本发明采用具有耐火和隔热双重功能的复合砖既能满足工况服役条件,又能减少热损耗,提高资源的高效利用和能源的高效利用。

技术实现要素:

[0003]

本发明设计重质工作层和轻质保温层为一体的铬刚玉复合砖,解决以上矛盾。在工作层采用优异抗侵蚀、耐磨性和抗热震性的重质铬刚玉砖材料,保温层采用具有保温功能的轻质废旧铬刚玉耐火材料,保温层占总高度的1/3~1/4。由于工作层和保温层均采用铬刚玉为主要的材料,它们高温烧成时性能和体积变化相同或相近,使工作层和保温层能一次压制,整体成形,烧后结合强度高。

[0004]

所述的工作层原料由骨料、粉料和结合剂组成,以质量份配比计,工作层的原料配比为:

[0005]

骨料:粒度5~3mm的板状刚玉15~30份,粒度3~1mm的板状刚玉25~35份,粒度1~0mm的板状刚玉10~20份;

[0006]

粉料:粒度<0.088mm的氧化锆粉3~10份,粒度<0.045mm的电熔铬砂3~35份,粒度<0.045mm的活性α-al2o

3 5~15份;

[0007]

结合剂:铝溶胶,3~5份。

[0008]

保温层由骨料、混合细粉、造孔剂和结合组成,以质量份配比计,保温层的原料配比为:

[0009]

骨料:粒度5~0mm的废旧铬刚玉砖40~60份,粒度3~0mm的废旧铬刚玉砖10~30份;

[0010]

粉料:粒度<0.088mm的介孔氧化铝5~10份,

[0011]

造孔剂:粒度<0.044mm的碳酸镁粉5~20份,粒度<0.044mm的无烟煤3~5份;

[0012]

结合剂:铝溶胶,3~5份。

[0013]

复合铬刚玉砖的制备方法包括以下步骤:

[0014]

(1)配料

[0015]

工作层:将工作层的所需的颗粒料放入混碾机内,加入结合剂,混碾3~5min,然后工作层所需的粉料,再混碾5~15min,形成工作层泥料,备用;

[0016]

保温层:将保温层的所需的颗粒料放入混碾机内,加入结合剂,混碾3~5min,然后保温层所需的粉料,再混碾5~15min,形成保温层泥料,备用;

[0017]

(2)成形

[0018]

用隔板预设在压力机的模具内腔,将模具分割成工作层隔室和保温层隔室,保温层占总长的1/3~1/4。接着将步骤(1)的工作层泥料和保温层泥料分别加入工作层隔室和保温层隔室内,然后抽出隔板,压制成形,制成砖坯。

[0019]

(3)干燥

[0020]

将步骤(2)制成的砖坯自然干燥24~48h,然后在110℃烘干,烘干时间12~36h。

[0021]

(4)烧成

[0022]

将步骤(3)烘干后的砖坯,装入窑内,升温至1550℃~1650℃,保温10~16h后,自然冷却,既得复合铬刚玉砖。

[0023]

本发明采用工作层原料有:板状刚玉、电熔铬砂、氧化锆、活性α-al2o3。板状刚玉结晶粗大、强度高、耐高温,气孔小且闭气孔多、抗侵蚀抗热震和抗侵蚀性好,极小的重烧收缩。电熔铬砂为主晶相为三氧化二铬,其熔点高、硬度大、抗侵蚀性强,适应恶劣的工况环境服役。氧化锆提高抗热震性和抗侵蚀性,同时,方镁石晶内的氧化锆细晶颗粒起到钉扎效应,减少了材料高温蠕变滑移,提高了材料的高温强度和抗折性能。活性α-al2o3颗粒形态近球形、流动性好,有利于成形;同时,具有反应活性大、晶粒小,易于和铬砂形成共溶体,提高烧结性能。

[0024]

本发明的保温层的原料有:废旧铬刚玉砖、介孔氧化铝、碳酸镁、无烟煤。保温层主要原料废旧铬刚玉砖,和工作层材料相似,能同步烧结。同时,保温层使用废旧材料,能减少固体废弃物的排放,提高资源综合利用效率。介孔氧化铝抗侵蚀性好、使用温度高、导热系数小,具有阻止热传导的热障功能。碳酸镁分解造孔,中间产物氧化镁原位和氧化铝反应生成镁铝尖晶石,提高强度和荷软温度。无烟煤烧失后,遗留孔隙造孔,提高保温效果。结合剂铝溶胶在常温下能发生水化形成凝胶,形成低温施工强度,在高温下转化成刚玉。

[0025]

本发明的铬刚玉复合砖和现有的技术产品相比具有以下有益效果:(1)本发明主要以板状刚玉、电熔铬砂和废旧铬刚玉砖为主要原料,工作层抗侵蚀性好、抗侵蚀抗热震好、极小的重烧收缩,适应恶劣的工况环境服役。(2)保温层采用废旧铬刚玉砖为主原料,它和工作层能一次成形,同步烧成,结合强度高,两层不会因为性能差异而脱落。(3)采用废旧材料能减少固废排放,提高资料利用效率,降低成本20%以上。(4)本发明采用双层结构,工作层的体密≥3.0g

·

cm-1

、耐压强度≥80mpa、导热系数≥1.8w

·

m-1

·

k-1

,而保温层的体密<2.2g

·

cm-1

、耐压强度≥50mpa、导热系数<1.2w

·

m-1

·

k-1

。综合热导率为1.5~1.6w

·

m-1

·

k-1

,低于同类铬刚玉砖产品,有利于窑炉的保温和节能。

具体实施方式

[0026]

下面结合试验数据和具体实施例对本发明的技术方案进一步说明。

[0027]

实施例1:

[0028]

一种复合铬刚玉砖,包括工作层1和保温层2,工作层1与保温层2通过一次压制成形,连接在一起。工作层1包括骨料、粉料和结合剂。以质量份配比计,工作层的原料配比为:

[0029]

骨料:粒度5~3mm的板状刚玉15份,粒度3~1mm的板状刚玉35份,粒度1~0mm的板状刚玉10份;

[0030]

粉料:粒度<0.088mm的氧化锆粉3份,粒度<0.045mm的电熔铬砂3份,粒度<0.045mm的活性α-al2o

3 5份;

[0031]

结合剂:铝溶胶3份。

[0032]

保温层由骨料、混合细粉、造孔剂和结合组成。以质量份配比计,保温层的原料配比为:

[0033]

骨料:粒度5~0mm的废旧铬刚玉砖60份,粒度3~0mm的废旧铬刚玉砖10份;

[0034]

粉料:粒度<0.088mm的介孔氧化铝10份,

[0035]

造孔剂:粒度<0.044mm的碳酸镁粉5份,粒度<0.044mm的无烟煤5份;

[0036]

结合剂:铝溶胶3份。

[0037]

本实施例的复合铬刚玉砖的制备方法包括以下步骤:

[0038]

(1)配料

[0039]

工作层:将工作层的所需的颗粒料放入混碾机内,加入结合剂,混碾3min,然后工作层所需的粉料,再混碾15min,形成工作层泥料,备用;

[0040]

保温层:将保温层的所需的颗粒料放入混碾机内,加入结合剂,混碾3min,然后保温层所需的粉料,再混碾15min,形成保温层泥料,备用;

[0041]

(2)成形

[0042]

用隔板预设在压力机的模具内腔,将模具分割成工作层隔室和保温层隔室,保温层占总长的1/3。接着将步骤(1)的工作层泥料和保温层泥料分别加入工作层隔室和保温层隔室内,然后抽出隔板,压制成形,制成砖坯。

[0043]

(3)干燥

[0044]

将步骤(2)制成的砖坯自然干燥24h,然后在110℃烘干,烘干时间12h。

[0045]

(4)烧成

[0046]

将步骤(3)烘干后的砖坯,装入窑内,升温至1550℃,保温16h后,自然冷却,既得本发明的复合铬刚玉砖。

[0047]

实施例2:

[0048]

一种复合铬刚玉砖,包括工作层1和保温层2,工作层1与保温层2通过一次压制成形,连接在一起。工作层1包括骨料、粉料和结合剂。以质量份配比计,工作层的原料配比为:

[0049]

骨料:粒度5~3mm的板状刚玉22份,粒度3~1mm的板状刚玉30份,粒度1~0mm的板状刚玉15份;

[0050]

粉料:粒度<0.088mm的氧化锆粉7份,粒度<0.045mm的电熔铬砂20份,粒度<0.045mm的活性α-al2o310份;

[0051]

结合剂:铝溶胶4份。

[0052]

保温层由骨料、混合细粉、造孔剂和结合组成。以质量份配比计,保温层的原料配比为:

[0053]

骨料:粒度5~0mm的废旧铬刚玉砖50份,粒度3~0mm的废旧铬刚玉砖20份;

[0054]

粉料:粒度<0.088mm的介孔氧化铝8份,

[0055]

造孔剂:粒度<0.044mm的碳酸镁粉13份,粒度<0.044mm的无烟煤4份;

[0056]

结合剂:铝溶胶4份。

[0057]

本实施例的制备方法包括以下步骤:

[0058]

(1)配料

[0059]

工作层:将工作层的所需的颗粒料放入混碾机内,加入结合剂,混碾4min,然后工作层所需的粉料,再混碾10min,形成工作层泥料,备用;

[0060]

保温层:将保温层的所需的颗粒料放入混碾机内,加入结合剂,混碾4min,然后保温层所需的粉料,再混碾10min,形成保温层泥料,备用;

[0061]

(2)成形

[0062]

用隔板预设在压力机的模具内腔,将模具分割成工作层隔室和保温层隔室,保温层占总长的1/3。接着将步骤(1)的工作层泥料和保温层泥料分别加入工作层隔室和保温层隔室内,然后抽出隔板,压制成形,制成砖坯。

[0063]

(3)干燥

[0064]

将步骤(2)制成的砖坯自然干燥36h,然后在110℃烘干,烘干时间24h。

[0065]

(4)烧成

[0066]

将步骤(3)烘干后的砖坯,装入窑内,升温至1600℃,保温12h后,自然冷却,既得本发明的复合铬刚玉砖。

[0067]

实施例3:

[0068]

一种复合铬刚玉砖,包括工作层1和保温层2,工作层1与保温层2通过一次压制成形,连接在一起。工作层1包括骨料、粉料和结合剂。以质量份配比计,工作层的原料配比为:

[0069]

骨料:粒度5~3mm的板状刚玉30份,粒度3~1mm的板状刚玉25份,粒度1~0mm的板状刚玉20份;

[0070]

粉料:粒度<0.088mm的氧化锆粉10份,粒度<0.045mm的电熔铬砂35份,粒度<0.045mm的活性α-al2o315份;

[0071]

结合剂:铝溶胶,5份。

[0072]

保温层由骨料、混合细粉、造孔剂和结合组成。以质量份配比计,保温层的原料配比为:

[0073]

骨料:粒度5~0mm的废旧铬刚玉砖40份,粒度3~0mm的废旧铬刚玉砖30份;

[0074]

粉料:粒度<0.088mm的介孔氧化铝5份;

[0075]

造孔剂:粒度<0.044mm的碳酸镁粉20份,粒度<0.044mm的无烟煤3份;

[0076]

结合剂:铝溶胶5份。

[0077]

本实施例的制备方法包括以下步骤:

[0078]

(1)配料

[0079]

工作层:将工作层的所需的颗粒料放入混碾机内,加入结合剂,混碾5min,然后工作层所需的粉料,再混碾5min,形成工作层泥料,备用;

[0080]

保温层:将保温层的所需的颗粒料放入混碾机内,加入结合剂,混碾5min,然后保温层所需的粉料,再混碾5min,形成保温层泥料,备用;

[0081]

(2)成形

[0082]

用隔板预设在压力机的模具内腔,将模具分割成工作层隔室和保温层隔室,保温层占总长的1/4。接着将步骤(1)的工作层泥料和保温层泥料分别加入工作层隔室和保温层隔室内,然后抽出隔板,压制成形,制成砖坯。

[0083]

(3)干燥

[0084]

将步骤(2)制成的砖坯自然干燥48h,然后在110℃烘干,烘干时间36h。

[0085]

(4)烧成

[0086]

将步骤(3)烘干后的砖坯,装入窑内,升温至1650℃,保温10h后,自然冷却,既得本发明的复合铬刚玉砖。

[0087]

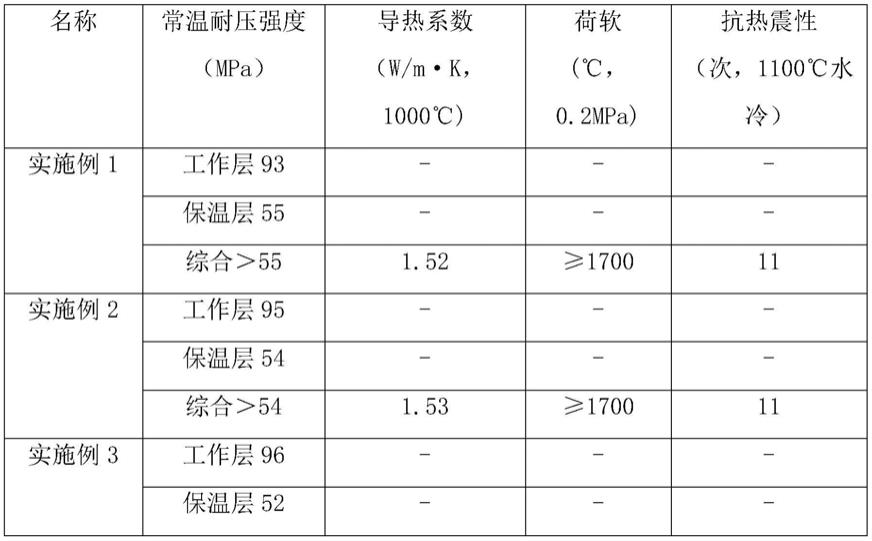

将实施例1、2、3与市面普通的铬刚玉砖性能进行测试,实测结果见表1。

[0088]

表1实施例的复合铬刚玉砖与铬刚玉砖性能实测值列表

[0089][0090][0091]

由表1知,实施例1、例2和例3的工作层的常温耐压强度分别为93mpa、95mpa、96mpa,略大于普通的铬刚玉砖实测值90mpa。非工作的保温层的常温耐压强度均>50mpa,能够适应窑炉砌筑的承重。荷重软化温度和普通的铬刚玉砖相当,均≥1700℃。而突出的性能优势在本于发明的复合铬刚玉砖的热导率比普通铬刚玉砖的热导率低,实施例1、例2和例3的综合热导率分别为1.52w/m

·

k、1.53w/m

·

k、1.59w/m

·

k,显著低于普通铬刚玉砖2.02w/m

·

k。实施例1、例2和例3抗热震性能也显著优于普通铬刚玉砖。

[0092]

以上所述仅为本发明的三种具体实施例,但本发明的实施例并不局限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1