一种锂离子电池银、钴和镍掺杂锰酸锂正极材料及其制备方法与流程

1.本发明涉及锂离子电池正极材料、锂离子电池等领域,具体涉及一种锂离子电池银、钴和镍掺杂锰酸锂正极材料及其制备方法。

背景技术:

2.锂离子电池是现代人类生活中应用最为广泛的电池之一。锂离子电池的制造原材料主要有正极活性物质(正极材料)、负极活性物质(负极材料)、电解液及正负极集流体、正负极粘接剂、导电剂等。在锂离子电池的制造成本中,正极活性物质所占的比重最高,通常在30~40%之间。可见正极材料对锂离子电池制造的重要性。

3.除了上述锂离子电池正极材料的制造成本因素外,锂离子电池的综合电化学性能也主要受到正极材料的限制。如锂离子电池容量、循环性能、倍率性能及安全性能等核心指标。可见,锂离子电池正极材料对于锂离子电池生产、应用的重要性。因此,锂离子电池正极材料的合成技术、材料的开发等成为相关技术研发的重点内容之一。

4.锂离子电池正极材料的种类繁多、合成方法及技术也较为丰富。见报道的正极材料主要包括如下四三大类。(1)co、ni、mn基化合物及其掺杂改性型化合物,如licoo2、linio2、limno2、lico

x

ni

y

mn1‑

x

‑

y

o2、li2mn2o4、lico

x

ni

y

mn2‑

x

‑

y

o4,其中最典型、研究最多、最为成熟和应用最为广泛的是三元正极材料lico

x

ni

y

mn2‑

x

‑

y

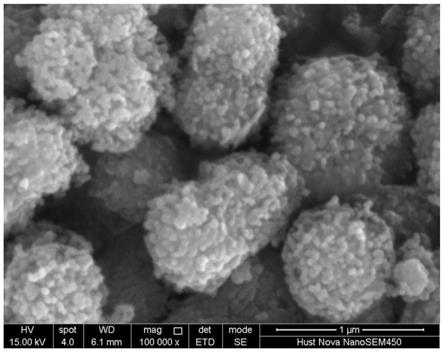

o4。(2)磷酸、钒酸基化合物及其掺杂改性型化合物,如lifepo4、limnpo4、licopo4、limn

x

fe1‑

x

po4、liv3o8、li3v2(po4)3。其中最具代表性、应用最广、技术最为成熟的是lifepo4正极材料。(3)其它元素基型化合物及其掺杂改性型化合物,如limnbo3、lifebo3、linibo3、licobo3、li2mnsio4、li2fesio4、li2mntio4、lini

x

co

y

al1‑

x

‑

y

o2、lini

x

mn

y

zr1‑

x

‑

y

o2。

5.锂离子电池正极材料合成技术主要分为固相合成技术和液相合成技术两大类。固相合成技术主要采用高温固相反应,使用相应金属氧化、氢氧化物、碳酸盐、醋酸盐及金属有机化合物等为原料,经高温反应合成相应的正极材料。如三元化合物的lico

x

ni

y

mn2‑

x

‑

y

o4合成,通常以lioh、coco3、mno2、ni(oh)2等为原料,球磨混合、压制成型后,在650~950℃温度条件下反应合成。lifepo4正极材料通常利用li2co3、feso4·

7h2o、nh4h2po4等为原料,球磨混合、压制成型,先低温350~450℃焙烧、再在ar气气氛、650~950℃条件下固相反应合成。液相合成通常以金属盐为原料、以氢氧化钠及氨水为沉淀剂及配合试剂,先沉淀法制备氢氧化物前驱物,再经过高温固相反应合成相应的正极材料。液相法还包括微乳液法、水热法等技术。微乳液法技术流程较为复杂,目的在于控制合成正极材料的形貌、粒径等。微乳液法通常先合成特定形貌的碳酸盐或氢氧化物前驱体,再高温分解前驱体得到金属氧化为,最后用特定形貌的金属氧化为与氢氧化锂或氧化锂经固相反应,最终合成正极材料。水热法合成通常用相应原料在水热条件下反应制备锂离子电池正极材料,或水热制备前驱物,再用前驱物经固相反应合成正极材料。实际上,报道的很多液相合成技术是液相合成技术、固相合成技术的综合。此外,“流变相“合成技术通常用至少一种不溶反应物,反应物与少量

溶剂调至制成”流变相“,利用不溶反应物裂缝进一步破碎合成纳米材料的技术。

6.现有锂离子电池正极材料及现有合成技术都有各自的优点和不足。现有正极材料最主要的不足是倍率性能、循环性能较差,比容量不够高。现有合成技术最主要的不足是生产成本高,生产效率较低、合成材料的一致性较差等。如高温固相反应能耗高、反应时间较长,合成正极材料的一致性较差。水热合成技术、流变相合成技术的反应产率较低,生产效率低。

技术实现要素:

7.本发明所要解决的技术问题是提供一种锂离子电池银、钴和镍掺杂锰酸锂正极材料及其制备方法,旨在提供一种锂离子电池银、钴和镍掺杂锰酸锂正极材料。

8.本发明解决上述技术问题的技术方案如下:一种锂离子电池银、钴和镍掺杂锰酸锂正极材料的制备方法,包括如下步骤:

9.a、将每0.5~0.8摩尔锰化合物、0.05~0.15摩尔钴化合物、0.15~0.35摩尔镍化合物、含锂摩尔量为1.05~1.1摩尔的锂化合物、占锰、镍、钴摩尔总量0.01~0.08倍的银化合物固体(以下简称“化合物“)及1.05~1.2摩尔氧化剂混合充分研磨或球磨成反应混合物,将混合物转移到聚四氟乙烯内衬的不锈钢反应釜中;

10.b、用12

‑

20g表面活性剂、180~250ml水、50~100ml表面活性剂助剂、100~150ml烷烃混合制成微乳液;

11.c、将b步骤的微乳液加入到a步骤的反应釜混合物中,混合均匀,密封,置于95~165℃的烘箱中反应12~36小时,冷却;

12.d、将c步反应后的混合物取出,用0.5l~1l酒精充分混合、洗涤,过滤,过滤固体物用蒸馏水洗涤至无硫酸根检出后,65~105℃干燥,即得。

13.在上述技术方案的基础上,本发明还可以做如下更进一步的具体选择。

14.具体的,a步骤优选的锰化合物为硫酸锰、硝酸锰、醋酸锰中的任一种或多种的混合。

15.具体的,a步骤优选的钴化合物为硫酸钴、硝酸钴、醋酸钴中的任一种或多种的混合。

16.具体的,a步骤优选的镍化合物为硫酸镍、硝酸镍、醋酸镍中的任一种或多种的混合。

17.具体的,a步骤优选的锂化合物为lioh、li2o、醋酸锂、硫酸锂、硝酸锂中的任一种或多种的混合。

18.具体的,a步骤优选的银化合物为agno3、agf中的任一种或多种的混合。

19.具体的,a步骤优选的氧化剂为过二硫酸钾、过二硫酸钠、过二硫酸铵中的任一种。

20.具体的,b步骤优选的表面活性剂为ctab(十六烷基三甲基溴化铵)、dtab(十二烷基三甲基溴化铵)、sds(十二烷基磺酸)、abs(十二烷基苯磺酸)中的任一种或多种的混合。

21.具体的,b步骤优选的烷烃为环己烷、正庚烷、辛烷中的任一种。

22.具体的,b步骤优选的表面活性剂助剂为正丁醇、戊醇、异戊醇中的任一种或多种的混合。

23.具体的,b步骤优选的水为蒸馏水、二次蒸馏水和去离子水中的任一种。

24.具体的,d步骤优选的酒精为95wt%的酒精或无水酒精。

25.具体的,d步骤的无硫酸根离子检出是指洗出液中硫酸根的浓度低于0.1mg/l。检测所用的方法是氯化钡饱和溶液快速检验。

26.此外,本发明还提供了一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,其通过上述方法制备得到。

27.与现有技术相比,本发明的有益效果是:

28.1、利用本发明技术具有较好的合成效率。因为本发明采用全新的合成技术,介于固相反应、液相反应之间、并结合水热合成方法及模板合成的一种合成技术,本发明称之为“微乳热固液相合成技术”(详见本说明书合成反应原理示意图1)。本发明技术有别于现有常见的固相、液相合成技术,并具有较好的合成效率及对合成材料的化学组成、粒径、形貌等的较准确的控制(详见本说明书后续说明)。与固相合成技术不同,本发明技术采用了反应物的饱和溶液(微乳液)相及固相反应技术,反应物之间的接触更加紧密,并反应物与溶剂是(微乳液)比例、反应温度、反应时间较准确的控制,能有效的控制合成材料产物的组成、粒径和形貌,且合成效率高。因为发明技术的微乳液可能提供了与“模板合成技术“类似的反应模板环境,同时又具有水热(溶剂热)合成技术的晶体生长体系,也具有固相反应的反应物快速补充特征,在合成材料的组成、粒径和形貌得以较好的控制的同时,显著提高了材料的合成效率。

29.2、利用本发明合成的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,因为采用了全新的“微乳热液液

‑

固混合相”合成技术,使得合成材料的形貌可用较好地控制,本发明合成的正极材料为球体、椭球体、双球体等(详见本发明各具体实施例及说明书附图1~附图8);

30.3、利用本发技术明制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,因为采用了全新的合成技术,并采用了较高95~165℃的反应温度,使得合成的材料初始纳米结晶颗粒较大、且使得纳米颗粒团聚并形成明显的多孔状结构(详见附图1

‑

附图8),这有利于提高电解液润湿正极材料的效率及锂离子的嵌入和脱出,进而提高锂离子电池的充放电效率及高倍率放电性能;

31.4、利用本发技术明制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,因为采用了全新的合成技术,并因为银的掺杂,使得制备的正极材料具有较高的振实密度,测定合成典型正极材料样品的振实密度在2.53~2.61g/cm3,在提高锂离子电池的充放电效率及高倍率放电性能的同时,较高的振实密度进一步有利于提高锂离子电池的体积比容量和比能量;

32.5、利用本发明合成的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料粒径分布均一,其颗粒粒径分布范围为0.4~2.0μm之间,平均粒径约为1.0~1.5μm,初始结晶颗粒粒径大小约为30~200nm,晶体结构都为层状晶体(详见本发明各具体实施例及说明书附图1~附图8、附图9);

33.6、利用本发明技术制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料的颗粒粒径、银、镍、钴的掺杂量等易于控制,可以根据不同电化学性能要求、不同用途的锂离子电池适时变更生产工艺参数,制备银、镍、钴掺杂量不同、颗粒粒径不同及电化学性能的正极材料;银、镍、钴的杂量易控;锂含量(li:mn摩尔比)较高,约为124~210:100(详见各实施

例、表1);

34.7、利用本发技术明制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,具有较高的放电比容量,首次放电比容量最高为196.5mah/g,最高放电比容量为216.9mah/g(详见实施例3、实施例5、说明书表2);

35.8、利用本发明技术制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,因为银的掺杂,使得材料较高的导电率和良好的结构稳定性,因而使得制造的锂离子电池具有良好的高倍率充放电性能和循环性能,10c倍率、第500周充放电循环的充放容量保持率均超过80%,最高达90.9%(详见各实施例、说明书表2);

36.9、利用本发明、技术制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,具有良好的高倍率充放电循环性能,1c倍率第1058周充放电容量保持高达90%;5c倍率循环寿命超过750周(电池容量保持率高于设计容量85%的充放电循环次数);10c倍率循环寿命超过580周(详见实施例5,附图11);

37.10、利用本发明技术合成制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料的合成技术工艺灵活、步骤简洁、生产效率高,设备简单、原料便宜易得、原材料的综合生产成本低,易于实现规模工业化生产;

38.11、利用本发明制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,能广泛地应用于各种类型的锂离子电池制造等领域,具有良好的经济效益和社会效益。

附图说明

39.图1为实施例1制备的一种锂离子电池锂离子电池银、钴和镍掺杂锰酸锂正极材料的sem照片。

40.图2为实施例2制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料的sem照片。

41.图3为实施例3制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料的sem照片。

42.图4为实施例4制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料的sem照片。

43.图5为实施例5制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料的sem照片。

44.图6为实施例6制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料的sem照片。

45.图7为实施例7制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料的sem照片。

46.图8为实施例8制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料的sem照片。

47.图9为典型实施例制备的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料的xrd衍射图谱。

48.图10为各实施例的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料制造的1000mah锂离子电池10c倍率充放、500周循环电容量保持率。

49.图11为典型实施例5的一种锂离子电池银、钴和镍掺杂锰酸锂正极材料制造的1000mah锂离子电池1c、5c、10c倍率充放电循环性能。

50.图12为本发明合成技术反应原理示意图。

具体实施方式

51.以下结合附图及具体实施例对本发明提供的技术方案作进一步的详细描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

52.以下实施例中所用的方法若无特别说明则为本领域的常规方法,所用的原材料、试剂等若无特别说明则为市售产品。

53.实施例1:

54.一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,其制备的具体步骤是:

55.a、将0.8摩尔硫酸锰、0.05摩尔醋酸钴、0.15摩尔硝酸镍、0.51摩尔lioh、0.01摩尔氟化银、1.1摩尔过过二硫酸钾混合、研磨或球磨均匀成反应混合物,将混合物转移到聚四氟乙烯内衬的不锈钢反应釜中;

56.b、搅拌,向20g表面活性剂ctab中,依次加入250ml蒸馏水、100ml表面活性剂助剂异戊醇、150ml环己烷,制成透明或半透明微乳液;

57.c、将b步骤的微乳液加入到a步骤的反应釜中,混合均匀,密封,置于95℃的烘箱中反应36小时,冷却;

58.d、将c步反应后的混合物取出,抽滤,过滤固体用500ml 95wt%的酒精洗涤一遍、接着用蒸馏水洗涤至无硫酸根检出后,65℃干燥,即得到ag

‑

co

‑

ni掺杂锰酸锂正极材料粉末。

59.用扫描电镜sem、eds及xrd分析测试合成材料的形貌、粒径及银、钴、镍掺杂量、晶体结构,用原子吸收光谱测定锂含量,振堆法测定了其振实密度。所得ag

‑

co

‑

ni掺杂锰酸锂正极材料主要为纳米颗粒团聚的双球体、球体,团聚颗粒具有多孔结构,颗粒粒径范围为0.5~1.0μm,平均粒径约为0.8μm,初始结晶颗粒粒径约为30~50nm;振实密度约为2.53g/cm3;银掺杂量(ag:mn摩尔比)约为1:80,钴掺杂量(co:mn摩尔比)约为1:16,镍掺杂量(ni:mn摩尔比)约为3:16;用原子吸收光谱测定的锂含量(li:mn摩尔比)约为99:80;晶体为层状结构结晶。用本实施例制备正极材料制造锂离子电池测定电池电化学性能,其0.5c倍率首次放电比容量为189.6mah/g,最高放电比容量为203.3mah/g。10c倍率充放电循环500周放电效率(与0.5c倍率最高放电比容量比较)为81.8%(详见表1、表2、附图1、附图9、附图10)。

60.实施例2:

61.一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,其制备的具体步骤是:

62.a、将0.375摩尔硝酸锰、0.375醋酸锰、0.1摩尔硫酸镍、0.1摩尔醋酸镍、0.025摩尔硝酸钴、0.025摩尔醋酸钴、0.135摩尔li2o、0.27摩尔醋酸锂、0.01摩尔硝酸银及0.95摩尔过二硫酸钠混合,充分研磨或球磨成反应混合物,将混合物转移到聚四氟乙烯内衬的不锈钢反应釜中;

63.b、搅拌,向18g表面活性剂sds中,依次加入220ml去离子水、80ml表面活性剂助剂正丁醇、130ml正庚烷,制成微乳液透明或半透明;

64.c、将b步骤的微乳液加入到a步骤的反应釜中,混合均匀,密封,置于105℃的烘箱中反应32小时,冷却;

65.d、将c步反应后的混合物取出,过滤,过滤固体用600ml无水酒精淋洗一遍,接着用蒸馏水洗涤至无硫酸根检出后,75℃干燥,即得到ag

‑

co

‑

ni掺杂锰酸锂正极材料粉末。

66.用扫描电镜sem、eds及xrd分析测试合成材料的粒径及银、钴、镍掺杂量、晶体结构,用原子吸收光谱测定锂含量,振堆法测定了其振实密度。所得ag

‑

co

‑

ni掺杂锰酸锂正极材料主要为纳米颗粒团聚的双球体、球体,团聚颗粒具有多孔结构,颗粒粒径范围为0.5~1.0μm,平均粒径约为0.8μm,初始结晶颗粒粒径约为30~50nm;振实密度约为2.53g/cm3;银

掺杂量(ag:mn摩尔比)约为1:80,钴掺杂量(co:mn摩尔比)约为1:16,镍掺杂量(ni:mn摩尔比)约为3:16;用原子吸收光谱测定的锂含量(li:mn摩尔比)约为101:70;晶体为层状结构结晶(详见表1、附图2、附图9)。用本实施例制备正极材料制造锂离子电池测定电池电化学性能,其0.5c倍率首次放电比容量为183mah/g,最高放电比容量为199.9mah/g。10c倍率充放电循环500周放电效率(与0.5c倍率最高放电比容量比较)为83.6%(详见表2、附图10)。

67.实施例3:

68.一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,其制备的具体步骤是:

69.a、将0.3摩尔硫酸锰、0.3醋酸锰、0.325摩尔硝酸镍、0.075摩尔醋酸钴、0.305摩尔硫酸锂、0.305摩尔硝酸锂、0.03摩尔硝酸银及1.0摩尔过二硫酸铵混合充分研磨或球磨成反应混合物,将混合物转移到聚四氟乙烯内衬的不锈钢反应釜中;

70.b、搅拌,将16g表面活性剂abs,依次与200ml蒸馏水、60ml表面活性剂助剂戊醇、120ml辛烷混合,制成透明或半透明微乳液;

71.c、将b步骤的微乳液加入到a步骤的反应釜中,混合均匀,密封,置于115℃的烘箱中反应28小时,冷却;

72.d、将c步反应后的混合物取出,过滤,过滤固体用800ml、95%酒精淋洗一遍,接着用蒸馏水洗涤至无硫酸根检出后,85℃干燥,即得到ag

‑

co

‑

ni掺杂锰酸锂正极材料粉末。

73.用扫描电镜sem、eds及xrd分析测试合成材料的粒径及银、钴、镍掺杂量、晶体结构,用原子吸收光谱测定锂含量,振堆法测定了其振实密度。所得ag

‑

co

‑

ni掺杂锰酸锂正极材料主要为纳米颗粒团聚的球体、双球体,团聚颗粒具有多孔结构,颗粒粒径范围为0.6~1.2μm,平均粒径约为1.0μm,初始结晶颗粒粒径约为60~80nm;振实密度约为2.54g/cm3;银掺杂量(ag:mn摩尔比)约为3:70,钴掺杂量(co:mn摩尔比)约为1:7,镍掺杂量(ni:mn摩尔比)约为1:35;用原子吸收光谱测定的锂含量(li:mn摩尔比)约为101~70;晶体为层状结构结晶。用本实施例制备正极材料制造锂离子电池测定电池电化学性能,其0.5c倍率首次放电比容量为196.5mah/g,最高放电比容量为205.5mah/g。10c倍率充放电循环500周放电效率(与0.5c倍率最高放电比容量比较)为85.4%(详见表1、表2、附图3、附图9、附图10)。

74.实施例4:

75.一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,其制备的具体步骤是:

76.a、将0.2摩尔硫酸锰、0.2摩尔硝酸锰、0.2摩尔醋酸锰、0.1摩尔硫酸镍、0.1摩尔硝酸镍、0.1摩尔醋酸镍、0.05摩尔硫酸钴、0.05醋酸钴、0.51硝酸锂、0.03摩尔硝酸银及1.05摩尔氧化剂过二硫酸铵混合充分研磨或球磨成反应混合物,将混合物转移到聚四氟乙烯内衬的不锈钢反应釜中;

77.b、搅拌,将12g表面活性剂dtab依次与180ml蒸馏水、50ml表面活性剂助剂正丁醇100ml环己烷混合,制成透明或半透明微乳液;

78.c、将b步骤的微乳液加入到a步骤的反应釜中,混合均匀,密封,置于125℃的烘箱中反应24小时,冷却;

79.d、将c步反应后的混合物取出,过滤,过滤固体用800ml、95%酒精淋洗一遍,接着用蒸馏水洗涤至无硫酸根检出后,105℃干燥,即得到ag

‑

co

‑

ni掺杂锰酸锂正极材料粉末。

80.用扫描电镜sem、eds及xrd分析测试合成材料的形貌、粒径及银、钴、镍掺杂量、晶体结构,用原子吸收光谱测定锂含量,振堆法测定了其振实密度。所得ag

‑

co

‑

ni掺杂锰酸锂

正极材料主要为纳米颗粒团聚的双球体、椭球体、球体,团聚颗粒具有多孔结构,颗粒粒径范围为0.8~1.2μm,平均粒径约为1μm,初始结晶颗粒粒径约为50~100nm;振实密度约为2.55g/cm3;银掺杂量(ag:mn摩尔比)约为3:70,钴掺杂量(co:mn摩尔比)约为1:70,镍掺杂量(ni:mn摩尔比)约为1:70;用原子吸收光谱测定的锂含量(li:mn摩尔比)约为102:70;晶体为层状结构结晶(详见表1、附图4、附图9)。用本实施例制备正极材料制造锂离子电池测定电池电化学性能,其0.5c倍率首次放电比容量为188.9mah/g,最高放电比容量为210.3mah/g。10c倍率充放电循环500周放电效率(与0.5c倍率最高放电比容量比较)为86.7%(详见表2、附图10)。

81.实施例5:

82.一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,其制备的具体步骤是:

83.a、将0.55摩尔硫酸锰、0.35摩尔硫酸镍、0.1摩尔硫酸钴、0.525硝酸锂、0.05摩尔硝酸银及0.65摩尔过二硫酸钾混合,充分研磨或球磨成反应混合物,将混合物转移到聚四氟乙烯内衬的不锈钢反应釜中;

84.b、搅拌,将20g表面活性剂ctab,依次与200ml蒸馏水、100ml正丁醇、150ml正庚烷混合,制成透明或半透明微乳液;

85.c、将b步骤的微乳液加入到a步骤的反应釜中,混合均匀,密封,置于135℃的烘箱中反应20小时,冷却;

86.d、将c步反应后的混合物取出,过滤,过滤固体用1l、95wt%的酒精洗涤一遍,接着用蒸馏水洗涤至无硫酸根检出后,85℃干燥,即得到ag

‑

co

‑

ni掺杂锰酸锂正极材料粉末。

87.用扫描电镜sem、eds及xrd分析测试合成材料的粒径及银、钴、镍掺杂量、晶体结构,用原子吸收光谱测定锂含量,振堆法测定了其振实密度。所得ag

‑

co

‑

ni掺杂锰酸锂正极材料主要为纳米颗粒团聚的双球体、球体,团聚颗粒具有多孔结构,颗粒粒径范围为0.8~1.5μm,平均粒径约为1.2μm,初始结晶颗粒粒径约为50~150nm;振实密度约为2.56g/cm3;银掺杂量(ag:mn摩尔比)约为1:12,钴掺杂量(co:mn摩尔比)约为1:4,镍掺杂量(ni:mn摩尔比)约为5:12;用原子吸收光谱测定的锂含量(li:mn摩尔比)约为51:30;晶体为层状结构结晶(详见表1、附图5、附图9)。用本实施例制备正极材料制造锂离子电池测定电池电化学性能,其0.5c倍率首次放电比容量为193.3mah/g,最高放电比容量为216.9mah/g。10c倍率充放电循环500周放电效率(与0.5c倍率最高放电比容量比较)为87.5%(详见表2、附图10)。制造的容量(容量过剩系数1.1,正极活性物质投料量较设计容量投料量大10%)为1000mah样品锂离子电池的高倍率放电优良,1c倍率首次放电容量为1095mah,1058周循环容量保持率为90%;5c倍率首次放电容量1054mah,755周循环容量保持率85%;10c倍率首次放电容量959mah,584周循环容量保持率85%(详见附图11)。

88.实施例6:

89.一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,其制备的具体步骤是:

90.a、将0.55摩尔硝酸锰、0.325摩尔硫酸镍、0.125摩尔硫酸钴、0.26摩尔硫酸锂、0.26摩尔硝酸锂、0.05摩尔硝酸银及1.05摩尔氧化剂过二硫酸铵混合充分研磨或球磨成反应混合物,将混合物转移到聚四氟乙烯内衬的不锈钢反应釜中;

91.b、搅拌,将20g表面活性剂ctab,依次与200ml蒸馏水、80ml正丁醇、150ml环己烷混合,制成透明或半透明微乳液;

92.c、将b步骤的微乳液加入到a步骤的反应釜中,混合均匀,密封,置于145℃的烘箱中反应16小时,冷却;

93.d、将c步反应后的混合物取出,过滤,用500ml 95wt%的酒精洗涤一次,接着用蒸馏水洗涤至无硫酸根检出后,85℃干燥,即得到ag

‑

co

‑

ni掺杂锰酸锂正极材料粉末。

94.用扫描电镜sem、eds及xrd分析测试合成材料的粒径及银、钴、镍掺杂量、晶体结构,用原子吸收光谱测定锂含量,振堆法测定了其振实密度。所得ag

‑

co

‑

ni掺杂锰酸锂正极材料主要为纳米颗粒团聚的椭球体、球体、双球体,团聚颗粒具有多孔结构,颗粒粒径范围为0.8~1.5μm,平均粒径约为1.2μm,初始结晶颗粒粒径约为80~200nm;振实密度约为2.57g/cm3;银掺杂量(ag:mn摩尔比)约为1:12,钴掺杂量(co:mn摩尔比)约为1:4,镍掺杂量(ni:mn摩尔比)约为5:12;用原子吸收光谱测定的锂含量(li:mn摩尔比)约为103:60;晶体为层状结构结晶(详见表1、附图6、附图9)。用本实施例制备正极材料制造锂离子电池测定电池电化学性能,其0.5c倍率首次放电比容量为192.5mah/g,最高放电比容量为208.7mah/g。10c倍率充放电循环500周放电效率(与0.5c倍率最高放电比容量比较)为90.1%(详见表2、附图10)。

95.实施例7

96.一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,其制备的具体步骤是:

97.a、将0.35摩尔硫酸锰、0.1摩尔硝酸锰、0.1摩尔醋酸锰、0.1摩尔硫酸镍、0.1摩尔硝酸镍、0.1摩尔醋酸镍、0.15摩尔硫酸钴、1.1摩尔lioh、0.04摩尔硝酸银、0.04摩尔agf及0.55摩尔过二硫酸钾、0.3摩尔过二硫酸钠、0.2摩尔过二硫酸铵混合充分研磨或球磨成反应混合物,将混合物转移到聚四氟乙烯内衬的不锈钢反应釜中;

98.b、搅拌,将20g表面活性剂ctab,依次与200ml蒸馏水、100ml正丁醇、150ml环己烷混合,制成透明或半透明微乳液;

99.c、将b步骤的微乳液加入到a步骤的反应釜中,混合均匀,密封,置于155℃的烘箱中反应14小时,冷却;

100.d、将c步反应后的混合物取出,过滤,用800ml、95wt%的酒精洗涤一次,接着用蒸馏水洗涤至无硫酸根检出后,85℃干燥,即得到ag

‑

co

‑

ni掺杂锰酸锂正极材料粉末。

101.用扫描电镜sem、eds及xrd分析测试合成材料的粒径及银、钴、镍掺杂量、晶体结构,用原子吸收光谱测定锂含量,振堆法测定了其振实密度。所得ag

‑

co

‑

ni掺杂锰酸锂正极材料主要为纳米颗粒团聚的球体、双球体、椭球体,团聚颗粒具有多孔结构,颗粒粒径范围为0.8~1.8μm,平均粒径约为1.5μm,初始结晶颗粒粒径约为100~200nm;振实密度约为2.59g/cm3;银掺杂量(ag:mn摩尔比)约为4:25,钴掺杂量(co:mn摩尔比)约为2:5,镍掺杂量(ni:mn摩尔比)约为3:5;用原子吸收光谱测定的锂含量(li:mn摩尔比)约为21:10;晶体为层状结构结晶(详见表1、附图7、附图9)。用本实施例制备正极材料制造锂离子电池测定电池电化学性能,其0.5c倍率首次放电比容量为190.6mah/g,最高放电比容量为215.6mah/g。10c倍率充放电循环500周放电效率(与0.5c倍率最高放电比容量比较)为91.8%(详见表2、附图10)。

102.实施例8

103.一种锂离子电池银、钴和镍掺杂锰酸锂正极材料,其制备的具体步骤是:

104.a、将0.5摩尔硫酸锰、0.35摩尔硫酸镍、0.15摩尔硫酸钴、1.05~1.2摩尔硝酸锂、

0.08摩尔硝酸银及1.05摩尔氧化剂过二硫酸铵混合充分研磨或球磨成反应混合物,将混合物转移到聚四氟乙烯内衬的不锈钢反应釜中;

105.b、搅拌,将20g表面活性剂ctab,依次与200ml蒸馏水、80ml正丁醇、150ml环己烷混合,制成透明或半透明微乳液;

106.c、将b步骤的微乳液加入到a步骤的反应釜中,混合均匀,密封,置于165℃的烘箱中反应12小时,冷却;

107.d、将c步反应后的混合物取出,过滤,用1l、95wt%的酒精搅洗涤一次,接着用蒸馏水洗涤至无硫酸根检出后,85℃干燥,即得到ag

‑

co

‑

ni掺杂锰酸锂正极材料粉末。

108.用扫描电镜sem、eds及xrd分析测试合成材料的粒径及银、钴、镍掺杂量、晶体结构,用原子吸收光谱测定锂含量,振堆法测定了其振实密度。所得ag

‑

co

‑

ni掺杂锰酸锂正极材料主要为纳米颗粒团聚的双球体、球体,团聚颗粒具有多孔结构,颗粒粒径范围为1.0~2.0μm,平均粒径约为1.5μm,初始结晶颗粒粒径约为100~200nm;振实密度约为2.61g/cm3;银掺杂量(ag:mn摩尔比)约为4:25,钴掺杂量(co:mn摩尔比)约为2:5,镍掺杂量(ni:mn摩尔比)约为3:5;用原子吸收光谱测定的锂含量(li:mn摩尔比)约为21:10;晶体为层状结构结晶(详见表1、附图8、附图9)。用本实施例制备正极材料制造锂离子电池测定电池电化学性能,其0.5c倍率首次放电比容量为189.4mah/g,最高放电比容量为211.5mah/g。10c倍率充放电循环500周放电效率(与0.5c倍率最高放电比容量比较)为90.9%(详见表2、附图10)。

109.表1本发明制备的正极材料的化学组成及拟合的化学式

[0110][0111][0112]

表2本发明制备的正极材料的振实密度及充放电性能

[0113][0114]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1