一种单晶硅片制绒添加剂及其应用

1.本发明涉及太阳能电池硅片制造领域,具体涉及一种单晶硅片制绒添加剂及其应用。

背景技术:

2.为了制备出高性能和效率的太阳能电池,首先必须在单晶硅片表面进行织构化处理。单晶硅片织构化一般是利用低浓度的碱腐蚀液对硅片进行腐蚀,使得硅片表面形成微米级金字塔式的绒面结构,因而入射光能够在上面进行多次的反射和折射,改变了入射光在硅中的前进方向,延长了光程,具有优异的减反效果。此外,由于pn结的结构特性,入射光在硅片表面的多重内部反射可以增强其功率密度,从而增加了光生载流子的收集速率。

3.单晶硅片制绒一般是利用低浓度的碱溶液,如无机碱氢氧化钠、氢氧化钾溶液以及有机碱四甲基氢氧化铵等对硅片表面进行各向异性腐蚀所得。碱性腐蚀液对单晶硅片的不同晶面具有不同的腐蚀速率,对(100)晶面的腐蚀速率比(111)晶面要快,因此发生了各向异性腐蚀,形成了金字塔式的绒面结构。

4.为了增强硅片的陷光作用,对各向异性腐蚀所制得的金字塔形状、尺寸大小也有一定的要求。一般来说,在制绒过程中,所制得的金字塔越均匀,尺寸越小,对电池后续的性能会更好,因而电池的效率也会更高。传统的制绒过程是利用异丙醇(ipa)作为添加剂在低浓度的碱液中进行制绒,该方法制绒所得的硅片表面金字塔尺寸一般比较大,约为3

‑

8μm左右;其次制绒温度和异丙醇的沸点很接近,在制绒过程中容易挥发,挥发的有机蒸汽不仅会损害健康而且会使得溶液的表面张力在反应过程中不断降低,因而导致批次不稳定,白点和白斑等现象的产生。

5.目前传统硅锭切割方式主要有砂浆切割(sic和peg)和金刚线切割两种。相比于金刚线切割来说,砂浆切割的速率低,而且在切割过程中由于磨损作用会产生大量的砂浆,需要回收处理,对环境影响比较大,因而导致砂浆切割单晶硅片的成本比金刚线切割的要高,所以目前企业一般比较青睐于使用金刚线切割的单晶硅片来进行制绒。金刚线切割硅片表面损伤更小,相对于砂浆硅片来说,碱液跟金刚线硅片表面的反应速率要更慢,因而增加了其制绒的时间并且表面残留物对制绒效果的影响变得更显著。

6.因此,需要一种新的单晶硅片制绒添加剂,该添加剂使得制绒更均匀。

技术实现要素:

7.本发明要解决的第一个技术问题为:提供一种单晶硅片制绒添加剂,该添加剂使得制绒更均匀。

8.本发明要解决的第二个技术问题为:提供上述单晶硅片制绒添加剂的应用。

9.为解决上述第一个技术问题,本发明提供的技术方案为:一种单晶硅片制绒添加剂,包括以下原料:非离子表面活性剂、全氟类离子表面活性剂、酰胺类化合物、糖类化合物、没食子酸、乙二醇丁醚和苯甲酸盐组成。

10.根据本发明的一些实施方式,所述不含氮的非离子表面活性剂为脂肪醇聚氧乙烯醚、烷基酚聚氧乙烯醚、聚乙二醇、烷基糖苷、脂肪胺聚氧乙烯醚和全氟化烷基丙烯酸酯中的至少一种。

11.根据本发明的一些实施方式,所述全氟类离子表面活性剂为全氟己基磺酸铵、全氟己基磺酸钾、全氟辛基磺酸钾、全氟辛基磺酸四乙基铵、全氟辛基磺酸铵和全氟丁基磺酸钾中至少一种。

12.根据本发明的一些实施方式,所述酰胺类化合物为n

‑

甲基吡咯烷酮、脂肪胺聚氧乙烯醚、椰子油二乙醇酰胺和n,n

‑

亚甲基双丙烯酰胺中的至少一种。

13.根据本发明的一些实施方式,所述糖类化合物为葡萄糖、羧甲基纤维素钠、羟乙基纤维素钠、辛基琥珀酸淀粉钠、羟丙基纤维素钠和海藻酸钠中的至少一种。

14.根据本发明的一些实施方式,所述苯甲酸盐为苯甲酸钠和苯甲酸钾中的至少一种。

15.根据本发明的一些实施方式,所述单晶硅片制绒添加剂包括以下质量百分含量的原料:非离子表面活性剂0.0001%~10%、酰胺类化合物0.001%~20%、全氟类离子表面活性剂0.1%~5.0%、糖类化合物0.05%~0.8%、没食子酸0.1%~1.0%、乙二醇丁醚0.3%~2.0%和苯甲酸盐0.1%~1.0%。

16.根据本发明的一些实施方式,所述单晶硅片制绒添加剂的原料还包括水。

17.依据本发明实施方式的单晶硅片制绒添加剂,至少具备如下有益效果:本发明的单晶硅片制绒添加剂能够有效地应用于金刚线切割的单晶硅片的制绒过程中,该添加剂在制绒过程中无需加入异丙醇即可得到大小均匀、尺寸在2μm~5μm的金字塔,降低了生产的成本和检索了有毒醇类蒸汽挥发对人体的危害,具有较好的应用价值;没食子酸这一特征组分为单晶硅片制绒的成核剂与悬浮剂,利用了没食子酸具有羧基和多羟基的分子结构特性,与硅片表面亲和形成制绒“金字塔”反应的成核点,同时也将反应生成的硅酸钠这一具有缓蚀作用的副产物和其他金属盐有效络合悬浮于制绒体系,使其不进一步减缓反应速率导致制绒不均匀,实现制绒过程反应速率的平稳均一,达到控制制绒“金字塔”形貌的目的。

18.为解决上述第二个技术问题,本发明提供的技术方案为:上述单晶硅片制绒添加剂在单晶硅片制绒过程中的应用。

19.根据本发明的一些实施方式,所述制绒过程中需用到制绒液。

20.根据本发明的一些实施方式,所述制绒液由所述单晶硅片制绒剂和碱溶液组成。

21.根据本发明的一些实施方式,所述的制绒添加剂与碱溶液的体积比为0.5~2.0:100。

22.根据本发明的一些实施方式,所述碱溶液为氢氧化钠溶液或氢氧化钾溶液中的一种。

23.根据本发明的一些实施方式,所述碱的质量浓度为0.5%~3.0%。

24.根据本发明的一些实施方式,上述单晶硅片制绒过程,包括以下步骤:

25.s1、配置单晶硅片制绒添加剂:将所述单晶硅片制绒添加剂的原料按照比例混合均匀,得到所述单晶硅片制绒添加剂;

26.s2、配置单晶硅片制绒液:将所述单晶制片绒添加剂添加至预处理液中,得到所述单晶硅片制绒液;

27.s3、单晶硅片制绒:将金刚线切割的单晶硅片预清洗,得到预清洗单晶硅片;将所述预清洗单晶硅片添加至所述单晶硅片制绒液中进行制绒。

28.根据本发明的一些实施方式,所述预处理液包括过氧化氢溶液和碱液。

29.根据本发明的一些实施方式,所述碱液为氢氧化钠溶液或氢氧化钾溶液。

30.根据本发明的一些实施方式,所述碱液的质量分数为1.0%~2.0%。

31.根据本发明的一些实施方式,所述碱液与过氧化氢溶液的体积比约为1:1。

32.根据本发明的一些实施方式,所述预处理的时间约为4min。

33.根据本发明的一些实施方式,所述制绒的温度为70℃~90℃,制绒的时间为10min~25min。

34.根据本发明实施方式的单晶硅片制绒添加剂的应用,至少具备如下有益效果:本发明的单晶硅制绒添加剂和应用所制得的单晶硅片表面的金字塔大小较为均匀,尺寸在2μm~5μm之间,成色均一;该单晶硅片制绒添加剂配方能够很好地用于金刚线切割处理过的单晶硅片,利用了多种表面活性剂复配的协同作用,调节了制绒液的各向异性因子,大大增加了其腐蚀速率,从而减少了制绒的时间;该发明所提供的制绒添加剂是一种无醇添加剂,摒除了传统生产工艺上对异丙醇的依赖,大大地降低了工艺的生产成本和有毒异丙醇蒸汽挥发对人体的危害。

附图说明

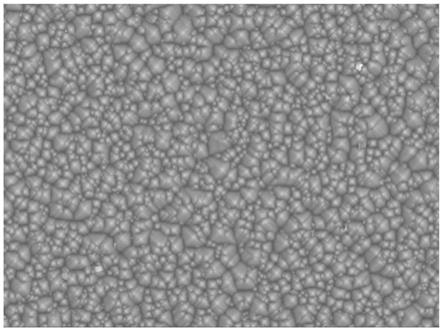

35.图1是本发明实施例一制绒后得到的单晶硅片的扫描电镜图;

36.图2是本发明实施例三制绒后得到的单晶硅片的扫描电镜图;

37.图3是本发明对比例一制绒后得到的单晶硅片的扫描电镜图。

具体实施方式

38.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式及附图内容予以说明。实施例中所使用的试验方法如无特殊说明,均为常规方法;所使用的材料、试剂等,如无特殊说明,均可从商业途径得到的试剂和材料。

39.本发明的实施例一:一种单晶硅片制绒添加剂的应用,包括以下步骤:

40.s1、配制单晶硅片制绒添加剂:将0.03g聚乙二醇

‑

600、1.0g聚乙二醇

‑

400、0.3g羧甲基纤维素钠、1.0g全氟辛基磺酸钾、0.5gn,n

‑

亚甲基双丙烯酰胺、0.8g没食子酸、0.5g三乙二醇单丁醚和0.5g苯甲酸钠,加入水,配成100g单晶硅片制绒添加剂。

41.s2、配制单晶硅片制绒液:将单晶硅片制绒添加剂添加至氢氧化钠溶液(质量分数为1.5%)中,得到单晶硅片制绒液;其中,制绒添加剂和氢氧化钠溶液的体积比为0.8:100。

42.s3、制绒:将氢氧化钠溶液、过氧化氢溶液和水混合(氢氧化钠溶液(质量浓度为1.0%)、过氧化氢溶液(质量浓度为30%)和水的体积比为1:1:20),得预清洗液;再将单晶硅片添加至预清洗液中进行预清洗,得到预清洗硅片,将预清洗硅片添加至单晶硅片制绒液进行制绒;其中,预清洗的反应时间为4min,制绒的温度为85℃,制绒的时间为20min。

43.本发明的实施例二:一种单晶硅片制绒添加剂的应用,包括以下步骤:

44.s1、配制单晶硅片制绒添加剂:将0.0005g烷基糖苷、1.5g聚乙二醇

‑

200、0.5g海藻酸钠、0.3g全氟己基磺酸四乙基铵、10.0gn

‑

甲基吡咯烷酮、0.3g没食子酸、0.6g二乙二醇单

丁醚、0.5g苯甲酸钠,加入水,配成100g单晶硅片制绒添加剂。

45.s2、配制单晶硅片制绒液:将单晶硅片制绒添加剂添加至氢氧化钠溶液(质量分数为2.0%)中,得到单晶硅片制绒液;其中,制绒添加剂和氢氧化钠溶液的体积比为0.6:100。

46.s3、制绒:将氢氧化钠溶液、过氧化氢溶液和水混合(氢氧化钠溶液(质量浓度为1.0%)、过氧化氢溶液(质量浓度为30%)和水的体积比为1:1:20),得预清洗液;再将单晶硅片添加至预清洗液中进行预清洗,得到预清洗硅片,将预清洗硅片添加至单晶硅片制绒液进行制绒;其中,氢氧化钠的质量分数为1.5%,预反应的反应时间为4min,制绒的温度为80℃,制绒的时间为16min。

47.本发明的实施例三:一种单晶硅片制绒添加剂的应用,包括以下步骤:

48.s1、配制单晶硅片制绒添加剂:将1.0g聚乙二醇

‑

400、3.0g聚乙二醇

‑

200、0.3g羧甲基纤维素钠、0.3g全氟辛基磺酸铵、10.0gn

‑

甲基吡咯烷酮、0.05gn

‑

n亚甲基双丙烯酰胺、0.5g没食子酸、0.7g二乙二醇单丁醚和0.3g苯甲酸钠,加入水,配成100g单晶硅片制绒添加剂。

49.s2、配制单晶硅片制绒液:将单晶硅片制绒添加剂添加至氢氧化钾溶液(质量分数为1.5%)中,得到单晶硅片制绒液;其中,制绒添加剂和氢氧化钾溶液的体积比为0.8:100。

50.s3、制绒:将氢氧化钠溶液、过氧化氢溶液和水混合(氢氧化钠溶液(质量浓度为1.0%)、过氧化氢溶液(质量浓度为30%)和水的体积比为1:1:20),得预清洗液;再将单晶硅片添加至预清洗液中进行预清洗,得到预清洗硅片;将预清洗硅片添加至单晶硅片制绒液进行制绒;其中,氢氧化钾的质量分数为1.5%,预清洗的反应时间为4min,制绒的温度为85℃,制绒的时间为18min。

51.本发明的对比例一为:一种单晶硅片制绒添加剂的应用,包括以下步骤:

52.s1、配制单晶硅片制绒添加剂:将0.03g聚乙二醇

‑

600、1.0g聚乙二醇

‑

400、0.3g羧甲基纤维素钠、1.0g全氟辛基磺酸钾、0.5gn,n

‑

亚甲基双丙烯酰胺、0.5g三乙二醇单丁醚和0.5g苯甲酸钠,加入水,配成100g单晶硅片制绒添加剂。

53.s2、配制单晶硅片制绒液:将单晶硅片制绒添加剂添加至氢氧化钠溶液(质量分数为1.5%)中,得到单晶硅片制绒液;其中,制绒添加剂和氢氧化钠溶液的体积比为0.8:100。

54.s3、制绒:将氢氧化钠溶液、过氧化氢溶液和水混合(氢氧化钠溶液(质量浓度为1.0%)、过氧化氢溶液(质量浓度为30%)和水的体积比为1:1:20),得预清洗液;再将单晶硅片添加至预清洗液中进行预清洗,得到预清洗硅片;将预清洗硅片添加至单晶硅片制绒液进行制绒;其中,预清洗的反应时间为4min,制绒的温度为85℃,制绒的时间为20min。

55.实施例一和实施例三所制得单晶硅片表面绒面的扫描电镜图分别见图1和图2,从图1和图2中得知硅片表面形成了均匀覆盖的金字塔,覆盖率较高,尺寸较小,大小在2μm~5μm之间,表明本实施例的单晶硅片制绒添加剂能够很好地用于金刚线切割的单晶硅片的制绒。

56.由对比例一和实施例一的对比得知,在未添加没食子酸时,硅片表面没有足够的成核点,初始制绒反应剧烈导致晶体形成速率过快,所得硅片电镜观察“金字塔”形貌发现金字塔体积大小不一,出现在5μm以上的大体积金字塔,且随着大量反应副产物的累积,制绒体系张力下降,在后续的制绒生产中因硅片表面氢气泡脱离放缓出现浮片现象。

57.综上所述,本发明提供的单晶硅片制绒添加剂有效地应用于金刚线切割的单晶硅

片的制绒过程中,该添加剂在制绒过程中无需加入异丙醇既可得到大小均匀、尺寸在2μm~5μm的金字塔,很好地降低了生产的成本和减少了有毒醇类蒸汽挥发对人体的危害,具有较好的应用价值;没食子酸这一特征组分为单晶硅片制绒的成核剂与悬浮剂,利用了没食子酸具有羧基和多羟基的分子结构特性,与硅片表面亲和形成制绒“金字塔”反应的成核点,同时也将反应生成的硅酸钠这一具有缓蚀作用的副产物和其他金属盐有效络合悬浮于制绒体系,使其不进一步减缓反应速率导致制绒不均匀,实现制绒过程反应速率的平稳均一,达到控制制绒“金字塔”形貌的目的。

58.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1