一种结晶型亚磷酸铝及其制备方法和应用

1.本发明涉及材料技术领域,具体涉及一种结晶型亚磷酸铝及其制备方法和应用。

背景技术:

2.固体物质的介观状态包括了结晶和非结晶两种聚集态。有些物质为结晶物质,有些则为非结晶物质,这受物质的化学组成影响;但这些聚集状态也受制备时的环境条件,如温度、压力等影响,因此同一种化学物质,可表现为结晶态,也可表现为非结晶态。固体物质的介观聚集状态会影响其物理和化学性能,如熔点,溶解度等,针对不同的应用需要,可选择不同的介观聚集态。

3.亚磷酸铝由于与二乙基次磷酸铝有很好的阻燃协同性(如公开号为cn107936297a、cn107760023a的专利技术等),且其水溶性和酸性较低,目前被广泛用作阻燃协同剂,应用于玻纤增强工程塑料中,比如尼龙、聚酯等体系中,具有较好的阻燃性。但目前所报道的亚磷酸铝,都是非结晶化合物,物理性质上显示有一定的溶解度,仍然具有一定的吸水性和酸性,因此该复配体系中,仍然存在几个问题:1)亚磷酸铝有一定溶解度,因此阻燃剂容易吸潮,应用于聚合物中制品也有吸潮的风险,影响电气绝缘性能;2)亚磷酸铝所显示的一定酸性,对聚合物和加工设备仍有一定的负面影响;3)热分解温度略显不足,特别是高剪切情况下,如在高玻纤含量下,由于剪切力增强,体系容易变色。这些不足限制了该阻燃剂体系的应用范围。

4.而经过研究发现,亚磷酸铝的这些不足,可能与其非结晶的聚集结构有关,为了避免亚磷酸铝的这些问题,需要提出一种具有结晶结构的亚磷酸铝,提供制备结晶型亚磷酸铝的合成方法,以及作为阻燃协同剂在高分子材料阻燃中的应用。

技术实现要素:

5.针对本领域存在的不足之处,本发明提供了一种结晶型亚磷酸铝的制备方法,该结晶结构的亚磷酸铝化合物由亚磷酸氢铝(如无特殊说明,本发明所述亚磷酸氢铝的分子式均为(h2po3)3al)和特定含铝化合物在一定条件下反应,并经过特殊的高温后处理工艺获得,该结晶型亚磷酸铝具有更高的热分解温度,更低的吸水性和酸性,可作为或用于制备阻燃剂或阻燃协同剂,应用于高分子材料的阻燃,如与二乙基次磷酸铝复配用作玻纤增强工程塑料的阻燃体系。

6.一种结晶型亚磷酸铝的制备方法,包括步骤:

7.(1)配制含强酸或不含强酸的含铝化合物/水混合液,然后将其加入到80~110℃的亚磷酸氢铝溶液中进行反应,反应结束控制液相ph值小于4;

8.所述含铝化合物为硫酸铝、硝酸铝、氯化铝、氢氧化铝、氧化铝中的至少一种;

9.(2)过滤反应混合物,洗涤沉淀物直至洗涤出水的电导率小于50μs/cm;

10.(3)将洗涤后的沉淀物于100

‑

130℃加热烘干,使沉淀物含水率在0.3wt%以下;

11.(4)在惰性气氛或真空条件下继续加热沉淀物进行脱水反应,5

‑

10小时内升温至

不超过350℃,升温速度不超过5℃/min,最后冷却得到结晶型亚磷酸铝。

12.如无特殊说明,本发明所述各溶液的溶剂均为水,所述“含铝化合物/水混合液”意为含铝化合物分散在水中的混合体系。

13.本发明制备方法过程可概括为:

14.1、亚磷酸氢铝和含铝化合物按一定比例在有或没有少量强酸存在的情况于水中在80

‑

110℃下反应,最终控制液相ph值小于4,得到亚磷酸铝沉淀。制备结晶型亚磷酸铝使用亚磷酸氢铝作为反应起始原料以及最终控制液相ph值小于4是关键,选择其它的含磷化合物不能制得结晶型亚磷酸铝。

15.2、把沉淀物洗涤过滤。

16.3、把沉淀物在100

‑

130℃下烘干水分。

17.4、继续慢速梯级升温加热烘干水分的固体物,于5

‑

10小时左右把物料温度升至不超过350℃,升温速度不超过5℃/min。该高温处理过程也是获得结晶型亚磷酸铝的关键步骤,有利于晶体的形成。

18.如有需要,可将所得结晶型亚磷酸铝粉碎至所需粒径。

19.本发明制备方法中,所述含铝化合物为水溶性化合物时,需要有强酸存在的条件下反应;所述含铝化合物不溶于水时,可不需要强酸的存在。

20.步骤(1)中,所述含铝化合物与亚磷酸氢铝可按完全反应等摩尔比加入。

21.步骤(1)中,作为优选:

22.所述含铝化合物分散于水中后所得混合液(含铝化合物不溶时为水悬浮分散体系,水溶性含铝化合物则为溶液)中含铝化合物的质量浓度为15%

‑

50%;

23.所述含铝化合物为硫酸铝、硝酸铝、氯化铝中的至少一种时,配制含强酸的含铝化合物/水混合液;所述含铝化合物为氢氧化铝、氧化铝中的至少一种时,配制不含强酸的含铝化合物/水混合液;

24.所述强酸包括硫酸、硝酸、盐酸、磷酸中的至少一种,所述强酸质量为亚磷酸氢铝质量的2%

‑

5%;

25.所述亚磷酸氢铝溶液中亚磷酸氢铝的质量浓度为15%

‑

50%;

26.所述含铝化合物/水混合液通过滴加的方式加入到亚磷酸氢铝溶液中,反应总时间为1

‑

5小时;

27.可通过加入碱或金属氧化物控制反应结束液相ph值小于4。

28.步骤(3)中的加热烘干可采用各种烘箱、烘房、干燥器等。

29.步骤(4)中的惰性气氛可以是稀有气体气氛、氮气气氛等。

30.本发明还提供了所述的制备方法制备得到的结晶型亚磷酸铝。

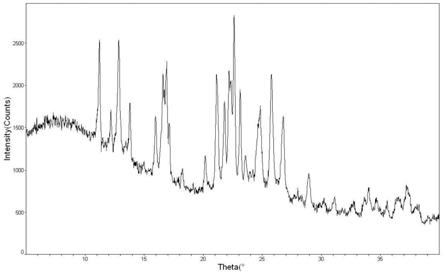

31.令人惊奇地发现,通过本发明的制备方法可以获得典型xrd衍射图谱如图1所示的结晶型的亚磷酸铝,从xrd衍射结果可以看到具有结晶结构所特有的特征衍射峰。而目前在阻燃领域所使用的亚磷酸铝,其典型xrd衍射图谱如图2所示,谱图上没有窄的特征峰,显示的是一种非晶聚集结构。

32.xrd图谱结果对比表明本发明的亚磷酸铝与目前所用亚磷酸铝在聚集状态上明显不同,目前所使用的亚磷酸铝为非结晶型,而本发明的亚磷酸铝是一种结晶型。

33.而对本发明的结晶型亚磷酸铝和现有非晶型亚磷酸进行表征分析,典型物理性能

结果如下表1所示。

34.表1

[0035] 2wt%失重温度(℃)吸水率(%)ph值结晶型亚磷酸铝4420.123.0非晶亚磷酸铝4250.502.6

[0036]

从表中结果可以看到,本发明的结晶型亚磷酸铝具有更高的热失重温度,更低的吸水率和更弱的酸性,而这些优点对亚磷酸铝用作阻燃剂是有利的。而且,经过应用测试,结晶型亚磷酸铝与二乙基次磷酸铝仍具有良好的协同阻燃效果,而且阻燃效率相对于非晶亚磷酸铝有一定的提高。

[0037]

表1中的非晶亚磷酸铝的制备,采用现有的常规方法:基于如下所示反应原理,亚磷酸钠和硫酸铝在水相和一定温度条件下,制得亚磷酸铝沉淀,通过分离和干燥而得到,但所制得的亚磷酸铝为非结晶的,即便通过各种后处理方法,仍不能得到结晶结构的亚磷酸铝,无法实现本发明的目的。

[0038]

na2hpo3+al2(so4)

→

al2(hpo3)3+na2so4[0039]

经过发明人广泛而深入的研究,得到了制备结晶型亚磷酸铝的新工艺,其反应原理如下:

[0040][0041]

生成的h

+

可通过加碱或金属氧化物中和,控制最终液相ph值小于4;

[0042]

或者和氢氧化铝、氧化铝反应,以氢氧化铝为例,反应按下式进行:

[0043][0044]

可通过加碱性化合物,控制最终液相ph值小于4。

[0045]

同时结合特殊的后处理工艺,可以得到结晶型亚磷酸铝。

[0046]

作为优选,所述的结晶型亚磷酸铝,粒径为0.1~1000μm,水中溶解度为0.01~10g/l,堆密度为80~800g/l。

[0047]

本发明的结晶型亚磷酸铝残留水分小于5wt%。

[0048]

本发明还提供了所述的结晶型亚磷酸铝作为或用于制备阻燃剂或阻燃协效剂的应用。

[0049]

所述阻燃剂或阻燃协效剂用于,包括:

[0050]

清漆或发泡涂料的阻燃;

[0051]

木材或含纤维素产品的阻燃;

[0052]

制备阻燃聚合物模塑材料、阻燃聚合物膜、阻燃聚合物纤维。

[0053]

在一优选例中,所述的阻燃聚合物模塑材料、阻燃聚合物膜、阻燃聚合物纤维,总重量以100%计,原料组成包括:

[0054][0055]

在另一优选例中,所述的阻燃聚合物模塑材料、阻燃聚合物膜、阻燃聚合物纤维,总重量以100%计,原料组成包括:

[0056][0057]

所述的阻燃体系包括:

[0058]

结晶型亚磷酸铝

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1%~50%;

[0059]

阻燃剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50%~99.9%。

[0060]

所述阻燃剂优选为二乙基次磷酸金属盐,进一步优选为二乙基次磷酸铝。

[0061]

所述的聚合物基体可选自尼龙、聚酯和pok(聚酮)中的至少一种。

[0062]

本发明所述的结晶型亚磷酸铝化合物,可用于清漆和发泡涂料的阻燃剂,用于木材和其它含纤维素产品的阻燃剂,作为用于聚合物的非反应性阻燃剂,用于制备阻燃聚合物模塑材料,用于制备阻燃聚合物成型体和/或用于通过浸渍为聚酯和纤维素纯织物和混合织物配备阻燃性,以及作为阻燃剂混合物和阻燃剂中的协效剂。

[0063]

阻燃热塑性或热固性聚合物模塑材料、聚合物成型体、聚合物膜、聚合物丝和聚合物纤维,其包含0.1至45wt%的结晶型亚磷酸铝、55至99.9wt%的热塑性或热固性聚合物或其混合物、0至44.9wt%的添加剂和0至44.9wt%的填料或者增强材料,其中各组分之和为100wt%。

[0064]

阻燃热塑性或热固性聚合物模塑材料、聚合物成型体、聚合物膜、聚合物丝和聚合物纤维,其包含0.1至45wt%的阻燃剂混合物,该阻燃剂混合物含有0.1至50wt%的结晶型亚磷酸铝化合物、55至99.9wt%的阻燃剂,55至99.9wt%的热塑性或热固性聚合物或其混合物、0至44.9wt%的添加剂和0至44.9wt%的填料或者增强材料,其中各组分之和为100wt%。

[0065]

阻燃热塑性或热固性聚合物模塑材料、聚合物成型体、聚合物膜、聚合物丝和聚合物纤维,阻燃剂为二烷基次磷酸和/或其盐;三聚氰胺的缩合产物和/或三聚氰胺与磷酸的反应产物和/或三聚氰胺的缩合产物与聚磷酸或其混合物的反应产物;含氮磷酸盐;苯并胍胺、三(羟乙基)异氰脲酸酯、尿囊素、甘脲、三聚氰胺、氰尿酸三聚氰胺、双氰胺和/或胍;氧化镁、氧化钙、氧化铝、氧化锌、氧化锰、氧化锡、氢氧化铝、勃姆石、二水滑石、水铝钙石、氢氧化镁、氢氧化钙、氢氧化锌、氧化锡水合物、氢氧化锰、硼酸锌、碱性硅酸锌和/或锡酸锌。

[0066]

阻燃热塑性或热固性聚合物模塑材料、聚合物成型体、聚合物膜、聚合物丝和聚合物纤维,阻燃剂为蜜白胺、蜜勒胺、蜜隆、二蜜胺焦磷酸盐、蜜胺聚磷酸盐、蜜白胺聚磷酸盐、蜜隆聚磷酸盐和/或蜜勒胺聚磷酸盐和/或它们的混合聚盐和/或为磷酸氢铵、磷酸二氢铵

和/或聚磷酸铵。

[0067]

阻燃热塑性或热固性聚合物模塑材料、聚合物成型体、聚合物膜、聚合物丝和聚合物纤维,阻燃剂为次磷酸铝、次磷酸锌、次磷酸钙、亚磷酸钠、单苯基次磷酸及其盐、二烷基次磷酸及其盐与单烷基次磷酸及其盐的混合物、2

‑

羧乙基烷基次磷酸及其盐、2

‑

羧乙基甲基次磷酸及其盐、2

‑

羧乙基芳基次磷酸及其盐、2

‑

羧乙基苯基次磷酸及其盐、dopo及其盐和对苯醌上的加合物。

[0068]

优选的是结晶型亚磷酸铝与二乙基次磷酸铝复配,应用于玻纤增强工程塑料中,包括各种尼龙、聚酯和pok基材。

[0069]

结晶型亚磷酸铝与二乙基次磷酸铝复配阻燃体系应用玻纤增强工程塑料中时,需要通过双螺杆挤出机的高温熔融,混合分散。

[0070]

本发明与现有技术相比,主要优点包括:本发明提供一种结晶型亚磷酸铝的制备方法,通过亚磷酸氢铝和特定含铝化合物在一定条件下反应,并经过特殊的高温后处理工艺获得结晶型亚磷酸铝,与现有非晶亚磷酸铝相比,该结晶型亚磷酸铝具有更高的热分解温度,更低的吸水性和酸性,可作为或用于制备阻燃剂或阻燃协同剂。

附图说明

[0071]

图1、图3为结晶型亚磷酸铝的xrd图;

[0072]

图2为非结晶亚磷酸铝的xrd图。

具体实施方式

[0073]

下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

[0074]

实施例1结晶型亚磷酸铝的制备

[0075]

制备过程为:在2l的反应釜中加入270g(1mol)亚磷酸氢铝((h2po3)3al)和630g的水,充分搅拌溶解,得到亚磷酸氢铝溶液。在500ml的烧杯中把75g硫酸铝溶于175g水中,再在硫酸铝溶液中加入8.1g浓度为85.1wt%的浓磷酸(h3po4)充分搅拌混合均匀,转移到滴液漏斗中。加热反应釜,升温至90℃,开始滴加含磷酸的硫酸铝溶液,2小时滴加完成,加碱调整ph值至2.2,保温继续反应1小时。趁热过滤,并多次洗涤沉淀物,直至洗涤出水电导率小于50μs/cm,停止洗涤。转移物料至烘箱,升温至120℃,干燥60min,固体物水分含量为0.1wt%,再以2℃/min的速度升温至180℃,保持60min,再以1℃/min升温至240℃,保持60min,再以2℃/min的加热速率升温至300℃,保持60min,降温至常温,出料,把物料粉碎,平均粒径d50为38μm,得率为98.2%,并进行相关的测试和应用。

[0076]

测试项目及方法:

[0077]

a.对所制备的化合物进行xrd分析,确定所获得化合物是否是结晶体。xrd图谱与图1接近,则认为是结晶体;如果xrd图谱与图2接近,则认为是非结晶体。

[0078]

b.测试吸水率:称取50g的物料,置于85℃和85%湿度条件下的恒温恒湿箱中,保持7天,测试物料的增重,增重的百分比即为物料的吸水率。

[0079]

c.测试所制备化合物的酸性;10g粉末物料分散在100g水中,恒温25℃,保持2hr后

测试溶液的ph值。

[0080]

d.测试tga,以2wt%失重的温度作为热失重温度。

[0081]

图3示出了所制得亚磷酸铝的xrd结果。

[0082]

xrd结果表明所制得的亚磷酸铝是一种结晶体。热失重、吸水率和ph值请见表2。

[0083]

实施例2结晶型亚磷酸铝的制备

[0084]

制备过程为:在2l的反应釜中加入270g(1mol)亚磷酸氢铝((h2po3)3al)和630g的水,充分搅拌溶解,得到亚磷酸氢铝溶液。在500ml的烧杯中把78g氢氧化铝分散于200g水中,转移到滴液漏斗中。加热反应釜,升温至90℃,开始滴加氢氧化铝悬浮液,2小时滴加完成,通过氢氧化铝固体物调整ph值至2.6,保温继续反应1小时。趁热过滤,并多次洗涤沉淀物,直至洗涤出水电导率小于50μs/cm,停止洗涤。转移物料至烘箱,升温至120℃,干燥60min,固体物水分含量为0.1wt%,再以2℃/min的速度升温至180℃,保持60min,再以1℃/min升温至240℃,保持60min,再以2℃/min的加热速率升温至300℃,保持60min,降温至常温,出料,把物料粉碎,平均粒径d50为55μm,得率为99.3%,并进行相关的测试和应用。热失重、吸水率和ph值请见表2。

[0085]

对比例1

[0086]

与实施例1相同,除了用亚磷酸钠替代亚磷酸氢铝外,其它制备过程相同,得到物料,测试xrd,结果显示为非晶结构。测试tga、吸水率和ph值,结果见表2。该方法为现有非结晶亚磷酸铝的制备方法。

[0087]

对比例2

[0088]

与实施例1相同,除了不进行高温后处理外,其它制备过程相同,得到物料,测试xrd,结果显示为非晶结构。测试tga、吸水率和ph值,结果见表2。

[0089]

对比例3

[0090]

与对比例1相同,除了不进行高温后处理外,其它制备过程相同,得到物料,测试xrd,结果显示为非晶结构。测试tga、吸水率和ph值,结果见表2。

[0091]

表2

[0092] 结晶状态2wt%失重温度(℃)吸水率(%)ph值实施例1结晶型4420.123.0实施例2结晶型4430.103.1对比例1非结晶4250.502.6对比例2非结晶2800.802.3对比例3非结晶2651.052.1

[0093]

从表2的结果看,本发明的制得的亚磷酸铝为结晶型亚磷酸铝,而现有常规工艺方法只能制得非结晶亚磷酸铝。结晶型亚磷酸铝相对于非结晶亚磷酸铝,具有更高的热分解温度,更低的吸水率和更弱的酸性。这些特点对用做阻燃剂具有明显的优势。

[0094]

阻燃剂的应用

[0095]

实施例3

[0096]

采用52wt%的尼龙66,30wt%的玻纤,3.4wt%的实施例1的结晶型亚磷酸铝和14.6wt%二乙基次磷酸铝(lfr8003,江苏利思德新材料有限公司),按照一般规程制得阻燃玻纤增强尼龙66,并制样测试阻燃性能,材料阻燃达到ul94 v0(0.8mm)。

[0097]

对比例4

[0098]

采用50wt%的尼龙66,30wt%的玻纤,20wt%二乙基次磷酸铝(lfr8003,江苏利思德新材料有限公司),按照与实施例2相同的一般规程制得阻燃玻纤增强尼龙66,并制样测试阻燃性能,材料阻燃达到ul94v2(0.8mm)(按照ul94的阻燃分级标准,v2级别阻燃效果劣于v0级别)。

[0099]

对比例5

[0100]

采用52wt%的尼龙66,30wt%的玻纤,3.4wt%的对比例1的非结晶型亚磷酸铝和14.6wt%二乙基次磷酸铝(lfr8003,江苏利思德新材料有限公司),按照与实施例2相同的一般规程制得阻燃玻纤增强尼龙66,并制样测试阻燃性能,材料阻燃达到ul94 v1(0.8mm)(根据ul94标准,v1级别的阻燃性劣于v0级别)。

[0101]

对比例6

[0102]

采用52wt%的尼龙66,30wt%的玻纤,3.4wt%的对比例2的非结晶型亚磷酸铝和14.6wt%二乙基次磷酸铝(lfr8003,江苏利思德新材料有限公司),按照与实施例2相同的一般规程制得阻燃玻纤增强尼龙66,并制样测试阻燃性能,材料阻燃达到ul94 v2(0.8mm)(根据ul94标准,v2级别的阻燃性劣于v0和v1级别)。

[0103]

对比例7

[0104]

采用52wt%的尼龙66,30wt%的玻纤,3.4wt%的对比例3的非结晶型亚磷酸铝和14.6wt%二乙基次磷酸铝(lfr8003,江苏利思德新材料有限公司),按照与实施例2相同的一般规程制得阻燃玻纤增强尼龙66,并制样测试阻燃性能,材料阻燃达到ul94 v2(0.8mm)(根据ul94标准,v2级别的阻燃性劣于v0和v1级别)。

[0105]

通过应用结果可以看到,本发明的结晶型亚磷酸铝可以和二乙基次磷酸铝协同,提高了阻燃效果。同时相对于非结晶亚磷酸铝,在与二乙基次磷酸铝协同时,具有更好的阻燃效果,体现了结晶型亚磷酸铝的优势。

[0106]

此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1