用于光固化3D打印的电熔氧化锆陶瓷浆料及其制备方法与流程

用于光固化3d打印的电熔氧化锆陶瓷浆料及其制备方法

技术领域

1.本发明涉及增材制造技术领域,尤其涉及一种用于光固化3d打印的电熔氧化锆陶瓷浆料及其制备方法。

背景技术:

2.陶瓷材料具有高强度、高硬度、耐磨损、耐腐蚀等性质,是一种重要的工程材料,在航空航天、石油化工、国防军工及民用等领域具有广泛的应用。传统的制备工艺一般利用模具将粉末材料制成坯体,再经过高温烧结得到陶瓷构件。这种制备方法受到模具制作的限制,大大制约了陶瓷构件精细化复杂化的发展需求。

3.3d打印技术是近年来发展迅猛的新型材料成型技术。其通过层层堆叠的方式实现了材料的可控快速成型,又被称为增材制造技术、无模制造技术。它尤其适合形状复杂、精度高的三维实体的精密制造。陶瓷材料普遍具有硬度高、脆性大、加工难的特点而使得3d打印技术在陶瓷领域的研究火热,尤其是精度高、成型速度快的光固化3d打印技术。

4.氧化锆陶瓷材料具有高熔点、高硬度、高韧性、高耐磨性、高抗热震性、生物相容性等优良性能而应用非常广泛。氧化锆按生产工艺的不同,分为化学氧化锆和电熔氧化锆。化学氧化锆是采用氯碱化工及高温煅烧的工艺生产的,其产品纯度高、质量好,但生产工艺流程较长,需消耗大量的酸碱试剂,生产成本较高;电熔氧化锆则是采用电弧炉熔炼的物理方法来生产的,工艺流程较短,生产成本较低,一般仅为化学氧化锆的1/3,但其产品的纯度和一些物理性能均稍差。

5.目前,基于光固化3d打印技术而使用的氧化锆陶瓷浆料多以化学法生产的高纯超细的纳米氧化锆粉为主要原料,但高纯超细的纳米氧化锆粉因其成本过高而使得应用范围十分受限。

技术实现要素:

6.本发明的目的在于提出一种用于光固化3d打印的电熔氧化锆陶瓷浆料,其使用电熔氧化锆作为核心粉体,大大降低了氧化锆陶瓷浆料的生产成本,以克服现有技术中的不足之处。

7.本发明的另一个目的在于提出一种用于光固化3d打印的电熔氧化锆陶瓷浆料的制备方法,工艺简单,操作方便,有利于防止电熔氧化锆陶瓷浆料沉降。

8.为达此目的,本发明采用以下技术方案:

9.用于光固化3d打印的电熔氧化锆陶瓷浆料,按照质量百分比,包括电熔氧化锆陶瓷粉体75~85%和光敏树脂预制液15~25%;

10.所述电熔氧化锆陶瓷粉体包括电熔氧化锆和氧化镁包覆层,所述氧化镁包覆层包裹于所述电熔氧化锆的表面,且按照质量百分比,所述氧化镁包覆层的质量为所述电熔氧化锆的质量的5~10%。

11.优选的,按照质量份数,所述光敏树脂预制液包括以下原料:自由基型聚合物5~

50份、活性稀释体5~50份、光引发剂0.5~5份、分散剂1~5份和除泡剂1~5份。

12.优选的,所述自由基型聚合物的分子量<3000。

13.优选的,所述自由基型聚合物为聚氨酯丙烯酸酯、环氧丙烯酸酯、聚酯丙烯酸酯、双酚a环氧丙烯酸酯中任意一种或多种的组合。

14.优选的,所述活性稀释体为1,6

‑

己二醇二丙烯酸酯、丙烯酸异冰片酯、三羟甲基丙烷三丙烯酸酯、三丙二醇二丙烯酸酯、季戊四醇三丙烯酸酯中任意一种或多种的组合。

15.优选的,所述光引发剂为二苯基(2,4,6

‑

三甲基苯甲酰基)氧化膦、2

‑

羟基

‑2‑

甲基

‑1‑

苯基丙酮、1

‑

羟基

‑

环己基

‑

苯基酮、2

‑

甲基

‑2‑

(4

‑

吗啉基)

‑1‑

[4

‑

(甲硫基)苯基]

‑1‑

丙酮中任意一种或多种的组合。

[0016]

优选的,所述分散剂为硅烷偶联剂、硬脂酸、油酸、聚丙烯酸铵、聚丙烯酸钠、聚烯吡酮中任意一种或多种的组合。

[0017]

优选的,所述除泡剂为甘露醇、十二烷基苯磺酸钠、聚乙二醇中任意一种或多种的组合。

[0018]

用于光固化3d打印的电熔氧化锆陶瓷浆料的制备方法,用于制备上述用于光固化3d打印的电熔氧化锆陶瓷浆料,包括以下步骤:

[0019]

(1)将电熔氧化锆放入硝酸镁溶液中混合,制得悬浮液;

[0020]

(2)在悬浮液中加入氨水进行混合,获得电熔氧化锆陶瓷粉体;

[0021]

(3)按配比将自由基型聚合物、活性稀释体、光引发剂、分散剂和除泡剂进行混合,获得光敏树脂预制液;

[0022]

(4)按配比将电熔氧化锆陶瓷粉体和光敏树脂预制液加入球磨机进行球磨,获得用于光固化3d打印的电熔氧化锆陶瓷浆料。

[0023]

优选的,步骤(4)中,球磨步骤的球磨转速为200~1000r/min,球磨时间为2~6h。

[0024]

本发明的有益效果:

[0025]

1、本技术方案提出了一种用于光固化3d打印的电熔氧化锆陶瓷浆料,其使用电熔氧化锆作为核心粉体,大大降低了氧化锆陶瓷浆料的生产成本,有利于解决现有用于光固化3d打印的氧化锆陶瓷浆料的生产成本过高的问题。

[0026]

2、本技术方案利用具有氧化镁包覆层的电熔氧化锆替换常用的化学氧化锆作为氧化锆陶瓷浆料的核心粉体,能有效解决电熔氧化锆粉体带来的分散性问题和杂质问题,同时避免生产成本的提高。

[0027]

3、本技术方案中利用氧化镁对电熔氧化锆粉体进行包裹,有利于减少由于电熔氧化锆本身的杂质而引起的电熔氧化锆对紫外光的吸收,进而提高了陶瓷浆料的固化深度,最终提高了光固化打印成型效率;另外,包覆改性后的电熔氧化锆粉体表面性质能够得到优化,更有利于微米级电熔氧化锆粉体与氧化锆陶瓷浆料中分散剂之间的结合,增加了粉体之间的空间位阻,保证了微米级氧化锆陶瓷浆料优异的分散性和稳定性。

[0028]

4、本技术方案将氧化镁作为电熔氧化锆的包覆材料,一方面是由于氧化镁偏白色,对紫外光反射率很高,吸光度低,有利于提高打印过程中固化深度,进而提高其打印成型效率;另一方面,氧化镁的引入可以充当氧化锆烧结助剂,有助于其高温致密化烧结。

[0029]

5、本技术方案在陶瓷浆料中引入包覆改性后的电熔氧化锆陶瓷粉体,同时在陶瓷浆料原料成分中引入分散剂和除泡剂,并进一步对其添加量进行共同精确控制,他们彼此

之间产生协同效应,进一步保证了微米级氧化锆陶瓷浆料优异的分散性和稳定性。

具体实施方式

[0030]

氧化锆陶瓷材料具有高熔点、高硬度、高韧性、高耐磨性、高抗热震性、生物相容性等优良性能而应用非常广泛。目前,基于光固化3d打印技术而使用的氧化锆陶瓷浆料多以化学法生产的高纯超细的纳米氧化锆粉为主要原料,但高纯超细的纳米氧化锆粉因其成本过高而使得应用范围十分受限。

[0031]

为了解决现有用于光固化3d打印的氧化锆陶瓷浆料的生产成本过高的问题,本技术方案提出了一种用于光固化3d打印的电熔氧化锆陶瓷浆料,按照质量百分比,包括电熔氧化锆陶瓷粉体75~85%和光敏树脂预制液15~25%;

[0032]

所述电熔氧化锆陶瓷粉体包括电熔氧化锆和氧化镁包覆层,所述氧化镁包覆层包裹于所述电熔氧化锆的表面,且按照质量百分比,所述氧化镁包覆层的质量为所述电熔氧化锆的质量的5~10%。

[0033]

本技术方案提出的一种用于光固化3d打印的电熔氧化锆陶瓷浆料,其使用电熔氧化锆作为核心粉体,大大降低了氧化锆陶瓷浆料的生产成本。具体地,按照质量百分比,用于光固化3d打印的电熔氧化锆陶瓷浆料包括电熔氧化锆陶瓷粉体75~85%和光敏树脂预制液15~25%;在用于光固化3d打印的电熔氧化锆陶瓷浆料中,固含量越高,则余下有机物含量就低,在后续高温烧结过程中就会有很小的烧失量,产品烧结过程中收缩小,不容易开裂变形,因此,希望电熔氧化锆陶瓷浆料中的固含量越高越好,本技术方案限制了固含量的下限为75%;但如果电熔氧化锆陶瓷浆料中的固含量越高,浆料的粘度也越大,在3d打印过程中,粘度越大的浆料平面将难以铺平,不利于3d打印过程的顺利进行,因此,本技术方案限制了固含量的上限。

[0034]

氧化锆按生产工艺的不同,分为化学氧化锆和电熔氧化锆。化学氧化锆是采用氯碱化工及高温煅烧的工艺生产的,其产品纯度高、质量好,但生产工艺流程较长,需消耗大量的酸碱试剂,生产成本较高;电熔氧化锆则是采用电弧炉熔炼的物理方法来生产的,工艺流程较短,生产成本较低,一般仅为化学氧化锆的1/3,但其产品的纯度较低,且物理性能稍差。相比于化学氧化锆,利用工业用途的电熔氧化锆制备氧化锆陶瓷浆料具有较大的难度,一方面是因为电熔氧化锆的粒度一般为微米级,较纳米级的化学氧化锆粒度要粗,利用电熔氧化锆制备陶瓷浆料时容易沉降,导致浆料分散不均一;另一方面是由于电熔氧化锆的产品纯度较低,其带来的杂质容易导致粉体具有较高的吸光度,从而降低了氧化锆陶瓷浆料的固化深度,进而降低3d光固化打印的成型效率。

[0035]

在现有使用电熔氧化锆的常规技术领域中,在解决电熔氧化锆因颗粒较粗而导致的分散性问题时,一般在分散体系中加入分散剂、表面改性剂等助剂来改善电熔氧化锆在分散体系中的分散性,但其改善效果有限。还有少数会通过研磨手段将电熔氧化锆颗粒磨细,但研磨手段对于提高分散粉体的作用有限,主要是因为工业中使用的球磨工序能够将其磨到接近几个微米,但分散粉体仍处于微米级粗粉,再继续球磨会大幅增加工业成本。进一步地,在现有使用电熔氧化锆的常规技术领域中,一般解决电熔氧化锆杂质较多的技术手段是通过化学除杂手段将电熔氧化锆的杂质含量降低,但电熔氧化锆纯度的提高会相应地带来生产成本会提高。

[0036]

为了能有效解决电熔氧化锆粉体带来的分散性问题和杂质问题,同时避免生产成本的提高,本技术方案采用了具有氧化镁包覆层的电熔氧化锆,即电熔氧化锆陶瓷粉体。本技术方案中利用氧化镁对电熔氧化锆粉体进行包裹,有利于减少由于电熔氧化锆本身的杂质而引起的电熔氧化锆对紫外光的吸收,进而提高了陶瓷浆料的固化深度,最终提高了光固化打印成型效率;另外,包覆改性后的电熔氧化锆粉体表面性质能够得到优化,更有利于微米级电熔氧化锆粉体与氧化锆陶瓷浆料中分散剂之间的结合,增加了粉体之间的空间位阻,保证了微米级氧化锆陶瓷浆料优异的分散性和稳定性。

[0037]

进一步地,作为电熔氧化锆表面包覆层的物质可以有很多,例如氧化物、氢氧化物或盐等,但相比起其他氧化物、氢氧化物或盐,本技术方案将氧化镁作为电熔氧化锆的包覆材料,一方面是由于氧化镁偏白色,对紫外光反射率很高,吸光度低,有利于提高打印过程中固化深度,进而提高其打印成型效率;另一方面,氧化镁的引入可以充当氧化锆烧结助剂,有助于其高温致密化烧结。

[0038]

更进一步地,本技术方案还将氧化镁包覆层的质量限定为电熔氧化锆的质量的5~10%。具体地,本技术方案中氧化镁包覆层质量范围的限定主要是依据其作为烧结助剂的含量范围来限定的,即当电熔氧化锆陶瓷粉体中氧化镁含量过高时,烧结最终产品不再是氧化锆制品,而成为氧化锆

‑

氧化镁复合制品;当电熔氧化锆陶瓷粉体中氧化镁含量过低时,氧化镁对烧结的促进作用将减小,同时也会存在包覆不完整的情况,这将使得电熔氧化锆的改性效果大打折扣,不利于有效解决电熔氧化锆的粉体带来的分散性问题和杂质问题。

[0039]

更进一步说明,按照质量份数,所述光敏树脂预制液包括以下原料:自由基型聚合物5~50份、活性稀释体5~50份、光引发剂0.5~5份、分散剂1~5份和除泡剂1~5份。

[0040]

本技术方案中的光敏树脂预制液包括自由基型聚合物、活性稀释体、光引发剂、分散剂和除泡剂。其中,自由基型聚合物是未发生光聚合反应之前的主要反应物,其含量占比较高。具体地,目前用于光固化3d打印的聚合反应主要分为自由基型和阳离子型。自由基型反应需要中间产物自由基进行聚合反应,反应速度相对较快,3d打印成型效率高,但收缩也相对较大。阳离子型反应需要中间产物阳离子进行聚合反应,反应速度相对较慢,成型效率较低,收缩很小。因此,为了提高3d打印的成型效率,本技术方案选用自由基型聚合物进行聚合反应。

[0041]

活性稀释体是未发生光聚合反应之前的次要反应物,主要用来降低低聚物的粘度,有利于浆料液面容易铺平,因此其含量占比也较高。光引发剂是引发光聚合反应的化合物,引发效率高,仅需较低的含量占比。

[0042]

分散剂用于提高浆料分散性的有机物,除泡剂用于消除浆料制备中产生的气泡,提高浆料的均一性。本技术方案在陶瓷浆料中引入包覆改性后的电熔氧化锆陶瓷粉体,同时在陶瓷浆料原料成分中引入分散剂和除泡剂,进一步对其添加量进行共同精确控制,他们彼此之间产生协同效应,进一步保证了微米级氧化锆陶瓷浆料优异的分散性和稳定性。

[0043]

更进一步说明,所述自由基型聚合物的分子量<3000。

[0044]

当聚合物的分子量越高,其粘度也越高,在本技术方案的一个实施例中,选择分子量<3000的自由基型聚合物添加至光敏树脂预制液中,有利于防止聚合物粘度太高而增加浆料的配置难度。

[0045]

更进一步说明,所述自由基型聚合物为聚氨酯丙烯酸酯、环氧丙烯酸酯、聚酯丙烯酸酯、双酚a环氧丙烯酸酯中任意一种或多种的组合。

[0046]

更进一步说明,所述活性稀释体为1,6

‑

己二醇二丙烯酸酯、丙烯酸异冰片酯、三羟甲基丙烷三丙烯酸酯、三丙二醇二丙烯酸酯、季戊四醇三丙烯酸酯中任意一种或多种的组合。

[0047]

更进一步说明,所述光引发剂为二苯基(2,4,6

‑

三甲基苯甲酰基)氧化膦、2

‑

羟基

‑2‑

甲基

‑1‑

苯基丙酮、1

‑

羟基

‑

环己基

‑

苯基酮、2

‑

甲基

‑2‑

(4

‑

吗啉基)

‑1‑

[4

‑

(甲硫基)苯基]

‑1‑

丙酮(907)中任意一种或多种的组合。

[0048]

更进一步说明,所述分散剂为硅烷偶联剂、硬脂酸、油酸、聚丙烯酸铵、聚丙烯酸钠、聚烯吡酮中任意一种或多种的组合。

[0049]

更进一步说明,所述除泡剂为甘露醇、十二烷基苯磺酸钠、聚乙二醇中任意一种或多种的组合。

[0050]

用于光固化3d打印的电熔氧化锆陶瓷浆料的制备方法,用于制备上述用于光固化3d打印的电熔氧化锆陶瓷浆料,包括以下步骤:

[0051]

(1)将电熔氧化锆放入硝酸镁溶液中混合,制得悬浮液;

[0052]

(2)在悬浮液中加入氨水进行混合,获得电熔氧化锆陶瓷粉体;

[0053]

(3)按配比将自由基型聚合物、活性稀释体、光引发剂、分散剂和除泡剂进行混合,获得光敏树脂预制液;

[0054]

(4)按配比将电熔氧化锆陶瓷粉体和光敏树脂预制液加入球磨机进行球磨,获得用于光固化3d打印的电熔氧化锆陶瓷浆料。

[0055]

本技术方案还提出了一种用于光固化3d打印的电熔氧化锆陶瓷浆料的制备方法,其中,本技术方案利用异相成核法来制备电熔氧化锆陶瓷粉体,工艺简单,操作方便,能有效降低电熔氧化锆陶瓷浆料的生产成本。常规的异相成核法多采用尿素、氢氧化钠等作为滴加溶液,而本技术方案专门采用氨水作为滴加溶液,可控制浆料ph最大到10,有利于将mg离子完全沉淀形核,确保电熔氧化锆的改性效果。

[0056]

更进一步说明,步骤(4)中,球磨步骤的球磨转速为200~1000r/min,球磨时间为2~6h。

[0057]

下面通过具体实施方式来进一步说明本发明的技术方案。

[0058]

实施例1

‑

一种用于光固化3d打印的电熔氧化锆陶瓷浆料的制备方法

[0059]

(1)将电熔氧化锆放入硝酸镁溶液中混合,制得悬浮液;

[0060]

(2)在悬浮液中加入氨水进行混合,获得电熔氧化锆陶瓷粉体;其中,电熔氧化锆陶瓷粉体包括电熔氧化锆和氧化镁包覆层,且按照质量百分比,氧化镁包覆层的质量为电熔氧化锆的质量的6%;

[0061]

(3)将50份聚氨酯丙烯酸酯、40份1,6

‑

己二醇二丙烯酸酯、5份二苯基(2,4,6

‑

三甲基苯甲酰基)氧化膦、4份硬脂酸和1份十二烷基苯磺酸钠进行混合,获得光敏树脂预制液;

[0062]

(4)将80%的电熔氧化锆陶瓷粉体和20%的光敏树脂预制液加入球磨机进行球磨,获得用于光固化3d打印的电熔氧化锆陶瓷浆料。

[0063]

实施例2

‑

一种用于光固化3d打印的电熔氧化锆陶瓷浆料的制备方法

[0064]

(1)将电熔氧化锆放入硝酸镁溶液中混合,制得悬浮液;

[0065]

(2)在悬浮液中加入氨水进行混合,获得电熔氧化锆陶瓷粉体;其中,电熔氧化锆陶瓷粉体包括电熔氧化锆和氧化镁包覆层,且按照质量百分比,氧化镁包覆层的质量为电熔氧化锆的质量的8%;

[0066]

(3)将50份双酚a环氧丙烯酸酯、40份活性稀释体(1,6

‑

己二醇二丙烯酸酯与三羟甲基丙烷三丙烯酸酯按1:1混合)、5.5份二苯基(2,4,6

‑

三甲基苯甲酰基)氧化膦、3.5份油酸和1份聚乙二醇进行混合,获得光敏树脂预制液;

[0067]

(4)将85%的电熔氧化锆陶瓷粉体和15%的光敏树脂预制液加入球磨机进行球磨,获得用于光固化3d打印的电熔氧化锆陶瓷浆料。

[0068]

实施例3

‑

一种用于光固化3d打印的电熔氧化锆陶瓷浆料的制备方法

[0069]

(1)将电熔氧化锆放入硝酸镁溶液中混合,制得悬浮液;

[0070]

(2)在悬浮液中加入氨水进行混合,获得电熔氧化锆陶瓷粉体;其中,电熔氧化锆陶瓷粉体包括电熔氧化锆和氧化镁包覆层,且按照质量百分比,氧化镁包覆层的质量为电熔氧化锆的质量的10%;

[0071]

(3)将50份环氧丙烯酸酯、40份活性稀释体(1,6

‑

己二醇二丙烯酸酯与季戊四醇三丙烯酸酯按1:1混合)、5份二苯基(2,4,6

‑

三甲基苯甲酰基)氧化膦、4份硅烷偶联剂和1份聚乙二醇进行混合,获得光敏树脂预制液;

[0072]

(4)将85%的电熔氧化锆陶瓷粉体和15%的光敏树脂预制液加入球磨机进行球磨,获得用于光固化3d打印的电熔氧化锆陶瓷浆料。

[0073]

实施例4

‑

一种用于光固化3d打印的电熔氧化锆陶瓷浆料的制备方法

[0074]

(1)将电熔氧化锆放入硝酸镁溶液中混合,制得悬浮液;

[0075]

(2)在悬浮液中加入氨水进行混合,获得电熔氧化锆陶瓷粉体;其中,电熔氧化锆陶瓷粉体包括电熔氧化锆和氧化镁包覆层,且按照质量百分比,氧化镁包覆层的质量为电熔氧化锆的质量的5%;

[0076]

(3)将50份聚氨酯丙烯酸酯、40份1,6

‑

己二醇二丙烯酸酯、5份二苯基(2,4,6

‑

三甲基苯甲酰基)氧化膦、4份硬脂酸和1份十二烷基苯磺酸钠进行混合,获得光敏树脂预制液;

[0077]

(4)将75%的电熔氧化锆陶瓷粉体和25%的光敏树脂预制液加入球磨机进行球磨,获得用于光固化3d打印的电熔氧化锆陶瓷浆料。

[0078]

对比例1

‑

一种电熔氧化锆陶瓷浆料的制备方法

[0079]

(1)将50份聚氨酯丙烯酸酯、40份1,6

‑

己二醇二丙烯酸酯、5份二苯基(2,4,6

‑

三甲基苯甲酰基)氧化膦、4份硬脂酸和1份十二烷基苯磺酸钠进行混合,获得光敏树脂预制液;

[0080]

(2)将80%的电熔氧化锆和20%的光敏树脂预制液加入球磨机进行球磨,获得电熔氧化锆陶瓷浆料。

[0081]

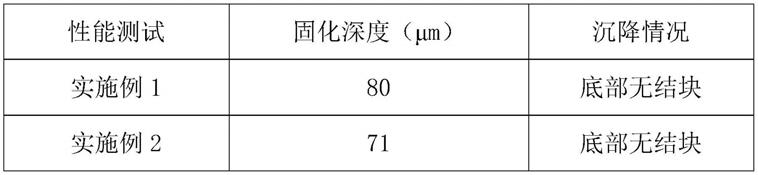

按照上述实施例和对比例的方法制备电熔氧化锆陶瓷浆料,并将获得的电熔氧化锆陶瓷浆料放在光固化3d打印机上进行光固化深度测试,其中,光固化深度测试中采用的光波长为405nm,光功率密度为25mw/cm2,曝光时间为8s;浆料曝光之后,用千分尺测量曝光区固化样品的厚度(即固化深度)。另外,再将获得的电熔氧化锆陶瓷浆料放置于烧杯中,在常温常压下静置72小时,观察烧杯内浆料的沉降情况。其结果如表1所示:

[0082]

表1不同电熔氧化锆陶瓷浆料的性能测试结果

[0083][0084][0085]

从实施例1

‑

4与对比例1的实施结果可知,本技术方案利用氧化镁对电熔氧化锆粉体进行包裹,有利于减少由于电熔氧化锆本身的杂质而引起的电熔氧化锆对紫外光的吸收,进而提高了陶瓷浆料的固化深度;另外,包覆改性后的电熔氧化锆粉体表面性质能够得到优化,更有利于微米级电熔氧化锆粉体与氧化锆陶瓷浆料中分散剂之间的结合,增加了粉体之间的空间位阻,保证了微米级氧化锆陶瓷浆料优异的分散性和稳定性。

[0086]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1