一种钢渣制备的黑色道路砖及其制备方法与流程

1.本发明属于钢渣固废处理技术领域,具体涉及一种钢渣制备的黑色道路砖及其制备方法。

背景技术:

2.钢渣是冶金工业生产过程中产生的废渣,其产生率为粗钢产量的8%~15%,随着钢铁工业的快速发展而迅速递增,全国钢渣累积堆存约10亿t,钢铁企业废渣的处理和资源化利用问题也越来越受到重视。钢渣主要由钙、铁、硅、镁,以及少量铝、锰、磷等的氧化物组成,有的地区因矿石含钛和钒,钢渣中也含有这些成分。

3.目前在钢渣利用方面主要有:(1)钢渣中重金属的提取;(2)作为水泥组分应用于水泥生产;(3)铺路材料。

4.这些技术都有一些不足之处,(1)在钢渣中进行重金属提取,一方面钢渣中贵重金属含量较低,提取率较低,提取后的残渣也需要处理,另一方面,提取成本较高,提取后的重金属价格高,影响重金属利用;(2)由于钢渣中含有大量的游离钙和游离镁,作为水泥组分来使用,大量使用后期会产生湿膨胀,引起混凝土开裂,影响建筑物的稳定性;(3)用作铺路材料,附加值较低,而且用于钢渣中含有大量的游离钙和镁,会引起地下水污染。

技术实现要素:

5.本发明的目的是提供一种钢渣制备的黑色道路砖及其制备方法,以解决现有技术在钢渣利用过程中,钢渣加入量低,加入后存在游离钙、游离镁的不稳定性问题。

6.本发明采用以下技术方案:一种钢渣制备的黑色道路砖,由以下质量百分比的原料制备而成:

7.钢渣

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

‑

70%,

8.高铝原料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

15%,

9.熔剂性原料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

‑

45%,

10.上述原料总含量为100%;

11.所述高铝原料为高岭土、煤矸石、粉煤灰中的一种或几种混合而成,所述熔剂性原料为钾长石、钠长石、锂长石、锂瓷石一种或几种混合而成。

12.进一步的,由以下质量百分比的原料制备而成:钢渣60%,高岭土10%,粉煤灰5%,钾长石15%,锂长石10%;上述原料总含量为100%。

13.本发明采用的第二种技术方案是,一种钢渣制备的黑色道路砖制备方法,包括如下步骤:

14.步骤1、按钢渣自然堆放均化3个月以上,用破碎机将钢渣破碎至0

‑

2mm,再用棒磨机将钢渣磨成粉料备用,粉料粒度<0.15mm;

15.步骤2、将高铝原料、熔剂性原料、及经步骤1处理后的钢渣按配方称取,并加至球磨机,再添加解胶剂,研磨到泥浆备用,泥浆含水量为40%;

16.步骤3、将步骤2制得的泥浆喷入喷雾干燥塔中,在600℃~800℃下高温造粒得到造粒料,所述造粒料含水量为5~7%;所述造粒料中,粒径为180

‑

380μm的造粒粉大于75%,粒径为0

‑

150μm的造粒粉少于5%;造粒后的造粒料在料仓中陈腐24h备用;

17.步骤4、将步骤3处理后的造粒料压制成砖坯,压力机的压力范围为210~280kg/cm2;

18.步骤5、将步骤4压制好的砖坯在110~120℃的干燥窑中,烘干至水分低于0.5%;

19.步骤6、将步骤5干燥后的砖坯经辊道窑在1180~1220℃高温下烧制,冷却后即为一种钢渣制备的黑色道路砖。

20.本发明的有益效果是,本发明的产品配方中钢渣加入量大,最大达到70%,最大程度进行了固废利用;同普通陶瓷砖相比,由于其含有一定量的金属氧化物,产品密度大,产品密度达到2.7kg/m3,产品的断裂模数达到45mpa。

附图说明

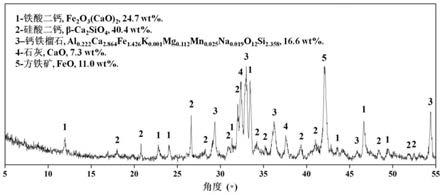

21.图1为本发明一种钢渣制备的黑色道路砖中钢渣原料的矿物分析图;

22.图2为本发明一种钢渣制备的黑色道路砖的矿物分析图。

具体实施方式

23.下面结合附图和具体实施方式对本发明进行详细说明。

24.本发明提供了一种钢渣制备的黑色道路砖,用于铺设车站、机场、城市道路人行道、城市广场等。由以下质量百分比的原料制备而成:

25.钢渣

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

‑

70%,

26.高铝原料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

15%,

27.熔剂性原料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

‑

45%,

28.上述原料总含量为100%;

29.其中,高铝原料为高岭土、煤矸石、粉煤灰中的一种或几种混合而成;比如其质量百分比为高岭土5~15%,煤矸石0~5%或粉煤灰0~10%。熔剂性原料为钾长石、钠长石、锂长石、锂瓷石一种或几种混合而成,比如其质量百分比为钾长石10~20%,钠长石0~15%,锂长石0~15%或锂瓷石0~15%。

30.在一些实施例中,本发明的一种钢渣制备的黑色道路砖由以下质量百分比的原料制备而成:钢渣60%,高岭土10%,粉煤灰5%,钾长石15%,锂长石10%;上述原料总含量为100%。

31.本发明还提供了一种钢渣制备的黑色道路砖的制备方法,以钢渣为主要原料的黑色道路砖的制备方法,包括如下步骤:

32.步骤1、钢渣原料的处理:

33.①

原料均化:钢渣原料自然堆放均化3个月以上;

34.②

破碎:钢渣原料粒度大且含有一定量的铁元素,韧性大,同普通非金属矿物原料相比,原料比较难以粉碎,因此同普通原料只用颚式破碎机破碎相比,增加了一道破碎设备棒磨机,用于细碎钢渣。即先用颚式破碎机将钢渣原料破碎至0

‑

2mm,再用棒磨机将钢渣原料磨成粉料备用,粉料粒度控制<0.15mm;

35.步骤2、配料及研磨:将高铝原料、熔剂性原料、及经步骤1处理后的钢渣按配方称取,并加至球磨机中研磨,料:球:水的质量比为1:1.6:0.55,由于钢渣中含有大量的游离钙、游离镁,泥浆呈强碱性,ph值达到13,因此,同普通泥浆解胶剂用水玻璃和碳酸钠作为解胶剂相比,对钢渣泥浆解胶时,选择用中性解胶剂——有机解胶剂甲基丙烯酸类解胶,解胶剂总量0.2~1%。球磨机内衬为耐磨氧化铝材质。研磨到泥浆颗粒粒径为45μm筛余1~1.5%,将泥浆放入泥浆池备用,泥浆含水量为40%;

36.步骤3、造粒:将泥浆池中的泥浆用泥浆泵喷入喷雾干燥塔中,在600℃~800℃下高温造粒得到造粒料,所述造粒料含水量为5~7%;所述造粒料中,粒径为180

‑

380μm的造粒粉大于75%,粒径为0

‑

150μm的造粒粉少于5%;造粒后的造粒料在料仓中陈腐24h备用;

37.步骤4、干压成型:将步骤3的造粒料在压机上压制成砖坯,压力范围为210~280kg/cm2;

38.步骤5、干燥:将步骤4压制好的砖坯在110~120℃的干燥窑中,烘干至水分低于0.5%;

39.步骤6、烧成:将步骤5干燥后的砖坯经辊道窑在1180~1220℃高温下烧制,冷却后即为产品。

40.实施例1:

41.步骤1、钢渣原料的处理:钢渣原料自然堆放均化3个月以上,用破碎机将钢渣原料破碎至0

‑

2mm,再用棒磨机将钢渣原料磨成粉料备用,粉料粒度控制<0.15mm;

42.步骤2、配料及研磨:原料按配方称取,称取钢渣50%,钠长石15%,钾长石20%,锂瓷石10%,高岭土5%加入球磨机中研磨,解胶剂总量0.2%,研磨到泥浆备用,研磨到泥浆颗粒粒径为45μm筛余1~1.5%;

43.步骤3、造粒:将步骤2中泥浆喷入喷雾干燥塔中,在600℃~800℃下高温造粒得到造粒料,所述造粒料含水量为5~7%;所述造粒料中,粒径为180

‑

380μm的造粒粉大于75%,粒径为0

‑

150μm的造粒粉少于5%;造粒后的造粒料在料仓中陈腐24h备用;

44.步骤4、干压成型:将步骤3的造粒料在压机上压制成砖坯,压力范围为210~280kg/cm2;

45.步骤5、干燥:将步骤4压制好的砖坯在110~120℃的干燥窑中,烘干至水分低于0.5%;

46.步骤6、烧成:将步骤5干燥后的砖坯经辊道窑在1180~1220℃高温下烧制,冷却后即为产品。

47.实施例2:

48.步骤1、钢渣原料的处理:钢渣原料自然堆放均化3个月以上,用破碎机将钢渣原料破碎至0

‑

2mm,再用棒磨机将钢渣原料磨成粉料备用,粉料粒度控制<0.15mm;

49.步骤2、配料及研磨:原料按配方称取,称取钢渣60%,钠长石10%,钾长石20%,高岭土10%,加入球磨机中研磨,解胶剂总量0.8%。研磨到泥浆备用,研磨到泥浆颗粒粒径为45μm筛余1~1.5%;

50.步骤3、造粒:将步骤2中泥浆喷入喷雾干燥塔中,在600℃~800℃下高温造粒得到造粒料,所述造粒料含水量为5~7%;所述造粒料中,粒径为180

‑

380μm的造粒粉大于75%,粒径为0

‑

150μm的造粒粉少于5%;造粒后的造粒料在料仓中陈腐24h备用;

51.步骤4、干压成型:将步骤3的造粒料在压机上压制成砖坯,压力范围为210~280kg/cm2;

52.步骤5、干燥:将步骤4压制好的砖坯在110~120℃的干燥窑中,烘干至水分低于0.5%;

53.步骤6、烧成:将步骤5干燥后的砖坯经辊道窑在1180~1220℃高温下烧制,冷却后即为产品。

54.实施例3:

55.步骤1、钢渣原料的处理:钢渣原料自然堆放均化3个月以上,用破碎机将钢渣原料破碎至0

‑

2mm,再用棒磨机将钢渣原料磨成粉料备用,粉料粒度控制<0.15mm;

56.步骤2、配料及研磨:原料按配方称取,称取钢渣70%,锂长石5%,钾长石10%,高岭土15%,加入球磨机中研磨,解胶剂总量0.5%,研磨到泥浆备用,研磨到泥浆颗粒粒径为45μm筛余1~1.5%;

57.步骤3、造粒:将步骤2中泥浆喷入喷雾干燥塔中,在600℃~800℃下高温造粒得到造粒料,所述造粒料含水量为5~7%;所述造粒料中,粒径为180

‑

380μm的造粒粉大于75%,粒径为0

‑

150μm的造粒粉少于5%;造粒后的造粒料在料仓中陈腐24h备用;

58.步骤4、干压成型:将步骤3的造粒料在压机上压制成砖坯,压力范围为210~280kg/cm2;

59.步骤5、干燥:将步骤4压制好的砖坯在110~120℃的干燥窑中,烘干至水分低于0.5%;

60.步骤6、烧成:将步骤5干燥后的砖坯经辊道窑在1180~1220℃高温下烧制,冷却后即为产品。

61.实施例4:

62.步骤1、钢渣原料的处理:钢渣原料自然堆放均化3个月以上,用破碎机将钢渣原料破碎至0

‑

2mm,再用棒磨机将钢渣原料磨成粉料备用,粉料粒度控制<0.15mm;

63.步骤2、配料及研磨:原料按配方称取,称取钢渣60%,高岭土10%,粉煤灰5%,钾长石15%,锂长石10%加入球磨机中研磨,解胶剂总量0.3%,研磨到泥浆备用,研磨到泥浆颗粒粒径为45μm筛余1~1.5%;

64.步骤3、造粒:将步骤2中泥浆喷入喷雾干燥塔中,在600℃~800℃下高温造粒得到造粒料,所述造粒料含水量为5~7%;所述造粒料中,粒径为180

‑

380μm的造粒粉大于75%,粒径为0

‑

150μm的造粒粉少于5%;造粒后的造粒料在料仓中陈腐24h备用;

65.步骤4、干压成型:将步骤3的造粒料在压机上压制成砖坯,压力范围为210~280kg/cm2;

66.步骤5、干燥:将步骤4压制好的砖坯在110~120℃的干燥窑中,烘干至水分低于0.5%;

67.步骤6、烧成:将步骤5干燥后的砖坯经辊道窑在1180~1220℃高温下烧制,冷却后即为产品。

68.本发明是利用钢渣高钙、高铁、高镁的特点,结合钢渣含有一定量的呈色元素铁、钛、锰等成分,通过加入含铝非金属矿物原料以及熔剂性矿物原料,对钢渣进行高温晶相重构,晶相从以硅酸二钙、铁酸二钙、钙铁榴石为转变成以黄长石为主晶相的坯料组成,达到

钢渣的最大量应用,其中铁、镁形成了固熔体——以钙铝黄长石、磁铁矿晶相为主,同时也固化了游离钙,实现了钙、铁、镁的稳定性,同时在钢渣中的呈色元素共同作用下,产品最终的颜色呈黑色,并生产出满足标准要求的陶瓷砖。

69.图1为本发明使用的钢渣原料的矿物分析图,可以看出钢渣的矿物组成为铁酸二钙、硅酸二钙、钙铁榴石,石灰和方铁矿等。图2为实施例4利用钢渣原料制备的黑色道路砖的矿物分析图,从图2中看出,黑色道路砖的成分为黄长石54%,磷灰石5%,磁铁矿15%,ca2fe2o55%,非晶相15%。通过图1和图2的对比看出,钢渣原料经过实施例4的工艺处理之后得到的产品,即黑色道路砖,确实发生了晶相转化,固化了游离钙,实现了钙、铁、镁的稳定性。

70.对本发明实施例4制备的产品

‑‑

黑色道路砖进行检测,检测结果如表1所示:

71.表1

72.项目名称性能指标项目名称性能指标吸水率(%)<0.8断裂模数r(mpa)>45破坏强度(n)4300抗冻性(d35)合格防滑性bpn>70

ꢀꢀ

73.从表1的数据看出,该产品的各项指标符合标准gb/t4100

‑

2015,由此证明实施例4的方法确实生产出了满足标准要求的陶瓷砖。

74.本发明的配方中钢渣加入量大,最大达到70%,最大程度进行了固废利用;同普通陶瓷砖相比,由于其含有一定量的金属氧化物,产品密度大,产品密度达到2.7kg/m3、产品的断裂模数达到45mpa;产品采用钢渣含有的着色元素呈色,不需另外加入呈色原料即可呈黑色。本发明采取流水化的生产工艺,产品的生产过程容易控制,产品合格率高,达到98%以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1