一种硫酸盐体系锂离子电池正极材料前驱体降低硫含量的方法与流程

1.本发明涉及锂离子电池领域,具体涉及锂离子电池正极材料中硫酸盐体系的前驱体及其制备方法。

背景技术:

2.随着全球经济的不断发展,传统不可再生资源消耗严重,目前国家对能源的使用提出了更高的要求,不但要求提高能源使用效率,而且要达到节能减排。因此,对新能源领域的应用已经提升到了国家战略层面。锂离子电池作为目前综合性能最好的二次蓄电池,由于比能量高、循环寿命长、安全性好等特点,广泛应用于3c产品、电动汽车、电动自行车、储能等多个领域。

3.正极材料作为锂离子电池的关键材料,很大程度上决定了电池的性能。常见的锂离子电池材料有钴酸锂、锰酸锂、硫酸铁锂及三元材料。三元材料具有能量密度高、循环及安全性能等优势,成锂离子电池行业的主流产品。

4.三元前驱体是锂离子电池材料正极性能最关键的材料,前驱体的优劣直接影响正极材料的性能。目前三元前驱体以硫酸盐为主要金属原料,采用共沉淀法,将镍盐、钴盐、锰盐按一定比例配成盐溶液,在沉淀剂和络合剂的作用下形成金属氢氧化物体系或金属碳酸盐体系前驱体,通过洗涤过滤烘干等工艺得到合格的产品。在共沉淀反应过程中硫酸根主要以硫酸钠的形式存在于母液中。大量的硫酸根会吸附在晶体的表面或内部,降低硫含量需要用纯水洗涤。存留在晶体内部的部分硫酸根就会成为正极材料中的杂质,影响正极材料的容量及循坏性能,致使电池的整体性能下降。如何降低前驱体产品中的硫含量,成为三元前驱体亟需解决的问题。

5.中国专利cn 110817975 a公开一种在共沉淀反应过程中通过采用纯水置换母液的方法,降低前驱体中硫酸根的含量。该方法可以相对降低前驱体中的硫酸根含量,但采用纯水置换母液,会导致母液中的氨、金属氨络合离子、氢氧根浓度的剧烈变化,会破坏反应釜内共沉淀反应体系的化学平衡,对前驱体颗粒的结晶及生长产生恶劣影响。因此需要在降低三元前驱体中的硫含量同时又保持原有共沉淀反应体系的平衡,以促进前驱体颗粒的结晶与生长。

技术实现要素:

6.基于上述技术背景,本发明人进行了锐意进取,结果发现:采用去硫酸钠母液代替纯水置换反应釜中的母液,不但可以减少纯水的用量,还可以在置换过程中使体系维持平衡,避免对制得前驱体的形貌产生不利影响,用本发明方法制得的前驱体具有较高的振实密度和较低的硫含量,同时其还具有球形度好、粒径均一等优点。

7.本发明的一方面在于提供一种硫酸盐体系锂离子电池正极材料前驱体降低硫含量的方法,包括以下步骤:

8.步骤1、将金属盐溶液、沉淀剂和络合剂加入到反应釜中进行反应;

9.步骤2、抽出反应釜中的母液后去除硫酸钠,将去除硫酸钠的母液再加入反应釜中进行反应;

10.步骤3、待反应结束,进行后处理。

11.本发明的第二方面在于提供一种根据本发明第一方面所述制备方法制得的低硫含量的硫酸盐体系锂离子电池正极材料前驱体。

12.本发明提供的硫酸盐体系锂离子电池正极材料前驱体降低硫含量的方法及由此制备的低硫含量的前驱体具有以下优势:

13.(1)本发明所述的降低硫含量的方法简单,该方法可大幅度的降低制得三元前驱体的硫含量;

14.(2)本发明所述的降低硫含量的方法制得的三元前驱体具有较低的硫含量、较高的振实密度,其颗粒球形度较好、粒径均一。

附图说明

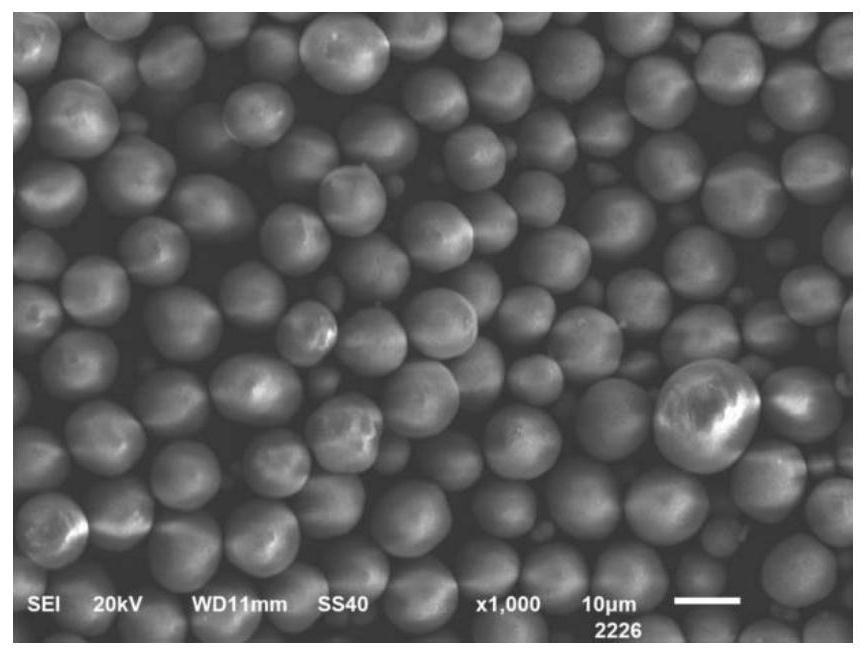

15.图1示出本发明实施例1制得低硫前驱体的扫描电镜照片;

16.图2示出本发明实施例1制得低硫前驱体扫描电镜照片的放大图。

具体实施方式

17.下面将对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

18.本发明的第一方面在于提供一种硫酸盐体系锂离子电池正极材料前驱体降低硫含量的方法,所述方法包括以下步骤:

19.步骤1、将金属盐溶液、沉淀剂和络合剂加入到反应釜中进行反应;

20.步骤2、抽出反应釜中的母液后去除硫酸钠,将去除硫酸钠的母液再加入反应釜中进行反应;

21.步骤3、待反应结束,进行后处理。

22.以下对该步骤进行具体描述和说明。

23.步骤1、将金属盐溶液、沉淀剂和络合剂加入到反应釜中进行反应。

24.在本发明步骤1中,将含镍硫酸盐、含锰硫酸盐和含钴硫酸盐溶于水中制得金属盐溶液。所述金属盐溶液的浓度为0.5~10mol/l,优选浓度为1~5mol/l,更优选浓度为2~3mol/l。

25.上述金属盐溶液的浓度会影响最终制得前驱体颗粒的形貌和粒径分布,选用上述浓度的盐溶液制得的前驱体球形度更好,粒径更均一。

26.金属盐溶液中镍元素、钴元素和锰元素的摩尔比为(0~20):(0~5):1,优选摩尔比为(0.5~15):(1~2):1,更优选摩尔比为(1~10):1:1。

27.所述金属盐溶液、沉淀剂和络合剂的添加方式优选为连续添加。金属盐溶液、沉淀剂和络合剂的进料速度比为(0.5~5):1:1,优选进料速度比为(1~3):1:1,更优选进料速度比为(1~2):1:1。

28.以5l反应釜为例,金属盐溶液的进料速度为1~30ml/min,优选为5~20ml/min,更

优选为10ml/min。

29.沉淀剂的进料速度为1~20ml/min,优选为3~15ml/min,更优选为5ml/min。

30.络合剂的进料速度为1~20ml/min,优选为3~15ml/min,更优选为5ml/min。

31.本发明所述络合剂选自单乙醇胺、二乙醇胺、二乙烯三胺五羧酸盐、氨水、聚丙烯酸、水解聚马来酸酐和碳酸氢铵中的一种或几种,优选选自二乙醇胺、氨水、聚丙烯酸和碳酸氢铵中的一种或几种,更优选选自氨水和碳酸氢铵中的一种或两种。

32.所述沉淀剂优选为氢氧化钠。

33.所述金属盐溶液和络合剂的摩尔比为0.25~4,优选为0.25~2,更优选为0.5~1。

34.络合剂的主要作用为络合金属离子,达到控制游离金属离子的目的,降低体系过饱和系数,从而控制颗粒的生长速度和形貌。络合剂的添加量过少,制得的前驱体颗粒形貌较差,络合剂用量过多,反应体系中被络合的镍钴等金属离子太多,会造成反应不完全。经试验发现,络合物的用量为上述范围时,制得的前驱体的球形度良好,且粒径均一。

35.所述反应温度为30~100℃,优选地,反应温度为40~80℃,更优选地,反应温度为45~55℃。

36.反应温度高有利于提高反应速率,但温度过高会造成前驱体氧化,反而不利于生成形貌良好的前驱体。

37.该反应在保护气氛中进行,所述保护气氛优选为氮气。

38.在本发明步骤1中,所述反应体系的ph控制在10.5~13,优选为11~12.5,更优选为11.4~12。

39.经试验发现,反应体系的ph控制在上述范围制得的前驱体粒径更均一,颗粒球形度更好,制得的前驱体振实密度更高,更有利于其制得锂离子电池容量和循环性能的提高。

40.根据本发明,步骤1反应体系中的氨浓度为2~12g/l,优选氨浓度为3~11g/l,更优选氨浓度为5~10g/l。

41.在本发明中,反应在搅拌下进行,所述搅拌速度为200~800rpm,优选地,搅拌速度为300~600rpm,更优选地,搅拌速度为400~500rpm、700rpm和800rpm。

42.搅拌速度会影响制得前驱体的振实密度,本发明人发现,搅拌速度选用上述范围更有利于提高制得前驱体的振实密度。

43.步骤2、抽出反应釜中的母液后去除硫酸钠,将去除硫酸钠的母液再加入反应釜中进行反应。

44.前驱体反应过程中从釜满开始连续或间断的从反应釜内抽出一部分母液,优选为抽滤或压滤,更优选为压滤。

45.每次抽出的母液为总体积的10%~60%,优选为总体积的20%~50%,更优选为总体积的30%~40%。

46.一次置换母液的体积过大,不利于反应的进行,前驱体生长不完全,若置换母液的体积过小,则需进行多次置换,使前驱体制备复杂化,生产效率低。

47.将抽出反应釜中的母液进行去除硫酸钠处理,母液中主要物质为硫酸钠,通过置换母液的方法可以大量降低母液中硫酸根的含量,减少在反应过程中硫酸根被包覆在颗粒内部的可能性,从而使该前驱体制得的锂电具有较高的电容量和良好的循环性能。

48.本发明所述的去除硫酸钠的方法为利用不同温度下硫酸钠溶解度差异较大的原

理进行降温析晶。表1示出硫酸钠不同温度下的溶解度。

49.表1硫酸钠不同温度下的溶解度

50.温度/℃010203040506070溶解度/g4.59.520.540.848.446.245.344.3

51.去除硫酸钠的具体方式为:将从反应釜抽出的母液进行冷却降温,优选温度降低到0~30℃,更优选温度降低到0~20℃。析晶时间优选为8h~20h,更优选为8h~12h。

52.由上表1可知,硫酸钠在0~30℃温度范围内的溶解度较小,在0~20℃的温度范围内溶解度更小,因此,优选将温度降低到上述温度范围内可将硫酸钠的溶解度降低,使较多的硫酸钠晶体从母液中析出,从而降低母液中的硫酸根含量。

53.将从母液中析出的硫酸钠从母液中过滤分离出来,得到去硫酸钠母液。

54.在本发明步骤2中,将上述去除硫酸钠的母液升温后再次添加至反应釜内,优选地,将上述去除硫酸钠的母液升温至20~110℃,优选升温至30~90℃,更优选升温至35~65℃。

55.本发明在去除掉硫酸钠后,将去除硫酸钠的母液进行升温,将去除硫酸钠的母液升温至反应温度

±

10℃温度范围内即可。进行升温处理可以维持母液特性如体积、温度、ph值、金属络合离子及氨浓度等无变化或变化很小,从而维持了原有反应体系的平衡。

56.根据本发明,母液的置换时间间隔为1~30h,优选为2~25h,更优选为2~20h。

57.在三元前驱体的生产过程中,反应开始阶段为晶核的形成阶段,晶体生长10h后优选通过抽滤或压滤的方式将母液从反应釜中抽出,将抽出的母液去除硫酸钠后,再将相同体积的去除硫酸钠的母液添加至反应釜中。本发明人发现,用本发明所述去硫酸钠母液置换后不会影响前驱体晶体的正常生长。

58.待前驱体颗粒粒径生长到10~15μm,优选为11~13μm,更优选为11.5~12μm,停止进料然后进行后处理。

59.现有技术中,多将母液抽出反应釜后,将纯水添加至反应釜中,其存在置换母液过程中体系难以维持平衡,导致对制得的三元前躯体的形貌产生不利影响,本发明中用去除硫酸钠的母液代替纯水进行置换,不但维持了置换过程中体系的平衡,还不会对制得前驱体的形貌产生不利影响,相比于纯水置换制得的前驱体具有更好的球形度,且粒径更均一,含硫量更低。

60.步骤3、待反应结束,进行后处理。

61.所述后处理包括陈化、洗涤、过滤、烘干和过筛。

62.本发明所述的陈化时间为0.5~5h,优选地,陈化时间为1~3h,更优选地,陈化时间为1~2h。

63.陈化是将溶液在一定条件下静止存放一段时间,目的是使溶液内部的组份得到充分反应,或令悬浮物沉降。经试验发现,陈化0.5~5h后,反应体系内部的组分可得到充分反应,制备得到的前驱体粒径更加均一,振实密度更高。

64.在陈化之前优选将反应釜中的ph值提高至12~14,优选提高至12~14,更优选提高至12.5~13.5。

65.陈化后进行洗涤,所述洗涤剂优选为水,洗涤方式优选为搅拌洗涤,洗涤后进行过滤得到滤饼。

66.将得到的滤饼烘干,所述烘干优选在真空烘箱中进行,烘干温度为80℃~120℃,烘干时间为2~20h,优选地,烘干温度为100℃~120℃,烘干时间为5~15h,更优选地,烘干温度为100℃~110℃,烘干时间为10h。

67.烘干后的物质进行过筛,优选过100~800目筛,更优选过300~500目筛。

68.本发明的第二方面在于提供一种根据本发明第一方面所述制备方法制得的低硫含量的硫酸盐体系锂离子正极材料前驱体。该低硫含量的前驱体具有硫含量较低、振实密度高、球形度好和粒径均一等优点,其硫含量为200~550ppm,振实密度为1.98~2.1g/cm3,粒径为1~15μm。

69.用其作为前驱体制得的锂离子电池正极材料的放电比容量和循环性能提高。

70.本发明所具有的有益效果:

71.(1)本发明所述的降低硫含量的方法在共沉淀至釜满之后,采用连续或间断的方式用去硫酸钠母液置换反应釜中的母液,避免了大量硫酸根吸附在前驱体晶体的表面或内部,造成三元前躯体硫含量超标;

72.(2)本发明所述的降低硫含量的方法可去除原体系中60%~80%的硫酸钠,大大减少了母液中硫酸根的含量,制得的三元前驱体硫含量控制在200~550ppm;

73.(3)本发明所述的降低硫含量的方法用去硫酸钠母液代替纯水置换反应釜中的母液,减少了纯水的用量,同时用去硫酸钠母液代替纯水置换反应釜中的母液可使置换过程中的体系维持平衡,此方法对前驱体的形貌不会产生任何影响;

74.(4)本发明所述的降低硫含量的方法制得的三元前驱体振实密度高,振实密度为1.98~2.1g/cm3,且具有球形度好、粒径均一等优点,粒径为1~15μm。

75.实施例

76.以下通过具体实例进一步阐述本发明,这些实施例仅限于说明本发明,而不用于限制本发明范围。

77.实施例1

78.将金属盐溶液溶度为2mol/l(其中,ni、co和mn的摩尔比为1:1:1),同络合剂氨水(浓度为4mol/l)及沉淀剂naoh(浓度为6mol/l)一起连续加入到5l反应釜中,并通入氮气做保护气,设定反应釜搅拌转速为500rpm,反应温度为50℃,反应初始ph值为11.8-12.0,金属盐溶液进料速度为10ml/min,沉淀剂流速为5ml/min,络合剂流速为5ml/min。

79.反应至釜满后用压滤罐将反应釜中的母液压出2l,将压出的母液降温至0℃析晶8小时,将析出的硫酸钠从母液中过滤,然后将去硫酸钠母液升温至50℃后重新打入反应釜中,维持反应釜中体系的平衡。每隔4h置换一次母液。

80.待前驱体粒径达到11.5μm后,停止进料并在反应釜中提高ph值至13.5陈化1h,陈化后用纯水搅拌洗涤,得到滤饼于100℃烘干10h,烘干后的粉料过300目筛得到三元前驱体,经过icp分析检测三元前驱体中硫含量为217ppm。

81.实施例2制备三元正极材料

82.用实施例1制得的低硫前驱体制备三元正极材料,将得到的低硫三元前驱体与lioh按照1:1.05的摩尔比混合均匀后,置于气氛炉中,氧气流量为10l/min,升温速率2℃/min,在800℃下焙烧12h,冷却,经过研磨过筛后得到三元正极材料。

83.对该三元正极材料进行电化学性能测试,测得该三元正极材料在0.1c倍率下首次

放电比容量为205mah/g。

84.实施例3

85.将金属盐溶液溶度为2.5mol/l(其中,ni、co和mn的摩尔比为6:2:2),同络合剂氨水(浓度为4mol/l)及沉淀剂naoh(浓度为6mol/l)一起连续加入到5l反应釜中,并通入氮气做保护气,设定反应釜搅拌转速为700rpm,反应温度为50℃,反应初始ph值为11.6-11.8,金属盐溶液进料速度为30ml/min,沉淀剂流速为20ml/min,络合剂流速为20ml/min。

86.反应至釜满后用压滤罐将反应釜中的母液压出2l,将压出的母液降温至5℃析晶12h小时,将析出的硫酸钠从母液中过滤,然后将去硫酸钠母液升温至50℃后重新打入反应釜中,维持反应釜中体系的平衡。每隔2h置换一次母液。

87.待前驱体粒径达到11.5μm后,停止进料并在反应釜中提高ph值至13陈化1h,陈化后用纯水搅拌洗涤,得到滤饼于110℃烘干10h,烘干后的粉料过300目筛得到三元前驱体,经过icp分析检测三元前驱体中硫含量为432ppm,振实密度为2.02g/cm3。

88.实施例4

89.将金属盐溶液溶度为3mol/l(其中,ni、co和mn的摩尔比为8:1:1),同络合剂氨水(浓度为4mol/l)及沉淀剂naoh(浓度为6mol/l)一起连续加入到5l反应釜中,并通入氮气做保护气,设定反应釜搅拌转速为800rpm,反应温度为50℃,反应初始ph值为11.4-11.6,金属盐溶液进料速度为1ml/min,沉淀剂流速为1ml/min,络合剂流速为1ml/min。

90.反应至釜满后用压滤罐将反应釜中的母液压出2l,将压出的母液降温至10℃析晶12h小时,将析出的硫酸钠从母液中过滤,然后将去硫酸钠母液升温至50℃后重新打入反应釜中,维持反应釜中体系的平衡。每隔20h置换一次母液。

91.待前驱体粒径达到11.5μm后,停止进料并在反应釜中提高ph值至12.5陈化1h,陈化后用纯水搅拌洗涤,得到滤饼于120℃烘干10h,烘干后的粉料过300目筛得到三元前驱体,经过icp分析检测三元前驱体中硫含量为505ppm,振实密度为1.98g/cm3。

92.实施例5

93.用实施例3制得的低硫前驱体制备三元正极材料,将得到的低硫三元前驱体与lioh按照1:1.05的摩尔比混合均匀后,置于气氛炉中,氧气流量为10l/min,升温速率2℃/min,在800℃下焙烧12h,冷却,经过研磨过筛后得到三元正极材料。

94.对该三元正极材料进行电化学性能测试,测得该三元正极材料在0.1c倍率下首次放电比容量为202mah/g。

95.实施例6

96.用实施例4制得的低硫前驱体制备三元正极材料,将得到的低硫三元前驱体与lioh按照1:1.05的摩尔比混合均匀后,置于气氛炉中,氧气流量为10l/min,升温速率2℃/min,在800℃下焙烧12h,冷却,经过研磨过筛后得到三元正极材料。

97.对该三元正极材料进行电化学性能测试,测得该三元正极材料在0.1c倍率下首次放电比容量为203mah/g。

98.对比例

99.对比例1

100.将金属盐溶液溶度为2mol/l(其中,ni、co和mn的摩尔比为1:1:1),同络合剂氨水(浓度为4mol/l)及沉淀剂naoh(浓度为6mol/l)一起连续加入到5l反应釜中,并通入氮气做

保护气,设定反应釜搅拌速度为500rpm,反应温度为50℃,反应初始ph值为11.8-12.0,金属盐溶液进料速度为10ml/min,沉淀剂流速为5ml/min,络合剂流速为5ml/min。

101.待前驱体粒径达到11.5μm后,停止进料并在反应釜中提高ph值至13.5陈化1h,陈化后用纯水搅拌洗涤,得到滤饼于100℃烘干10h,烘干后的粉料过300目筛得到三元前驱体,经过icp分析检测三元前驱体中硫含量为1250ppm。

102.对比例2制备三元正极材料

103.重复实施例2的制备过程,区别仅在于:用对比例1制得的低硫前驱体进行三元正极材料的制备。

104.对制得的三元正极材料进行电化学性能测试,测得该正极材料在0.1c倍率下首次放电比容量为198mah/g。其首次放电比容量低于实施例2、实施例5和实施例6得到三元正极材料的首次放电比容量,说明本发明所述方法制得的低硫前驱体得到的三元正极材料具有更好的电化学性能。

105.实验例

106.实验例1 sem测试

107.对实施例1制得的低硫前驱体进行扫描电镜测试,测试结果如图1和图2所示。

108.由图1和图2可以看出,经本发明所述方法制得的低硫前驱体球形度良好,且粒径均一,粒径为1~15μm。

109.实验例2 icp测试

110.对实施例1和对比例1制得的低硫前驱体进行icp测试,结果如下表2所示。

111.表2硫含量测试结果

[0112] 硫含量(ppm)实施例1217实施例3432实施例4505对比例11250

[0113]

由表2可以看出,经本发明所述制备方法制得的低硫前驱体硫含量仅为200~550ppm,而用纯水代替去硫酸钠的母液进行置换制得的低硫前驱体的硫含量为1250ppm,证实用本发明所述制备方法制得的前驱体具有更低的硫含量。

[0114]

实验例3振实密度测试

[0115]

对实施例1、实施例3、实施例4和对比例1制得的低硫前驱体进行振实密度测试,经测试实施例1制得低硫前驱体的振实密度为2.0g/cm3,实施例3制得低硫前驱体的振实密度为2.02g/cm3,实施例4制得低硫前驱体的振实密度为1.98g/cm3,对比例1制得低硫前驱体的振实密度为1.96g/cm3。说明经本发明所述制备方法制得的低硫前驱体具有更高的振实密度。

[0116]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1