一种盐湖卤水制备电池正极材料行业级碱式碳酸镁的方法与流程

1.本发明涉及新能源领域,更具体地说,它涉及一种盐湖卤水制备电池正极材料行业级碱式碳酸镁的方法。

背景技术:

2.新能源行业迅速发展对电池正极材料各方面的性能提出了越来越高的要求,人们对于锂离子电池的安全性能、循环性能和使用寿命等有了更高的要求。掺杂技术是锂电池性能改进最常用的一种方法,在锂电池正极材料中掺杂电池正极材料行业级碱式碳酸镁酸镁可以提高电池的放电容量,降低电池的循环衰减率。掺杂了电池正极材料行业级碱式碳酸镁的电池可以改变目前存在的首次充放电的库伦效率降低及锂离子形成锂金属晶枝等问题。由于掺杂电池正极材料行业级的碱式碳酸镁对锂电池性能有显著提升,因此满足行业标准的碱式碳酸镁已经在锂电池正极材料中得到广泛应用,随着电池产量迅速增加,电池正极材料行业级碱式碳酸镁需求量日益旺盛。

3.因此,扩大生产电池正极材料行业级碱式碳酸镁,并且提高电池正极材料行业级碱式碳酸镁的质量是非常有必要的。

技术实现要素:

4.为了提高电池正极材料行业级碱式碳酸镁的质量和产量,本发明提供一种盐湖卤水制备电池正极材料行业级碱式碳酸镁的方法。

5.本发明提供的一种盐湖卤水制备电池正极材料行业级碱式碳酸镁的方法采用如下的技术方案:

6.一种盐湖卤水制备电池正极材料行业级碱式碳酸镁的方法,包括以下步骤:

7.s1、转化耦合:将碳酸锂转化尾液加热至65~70℃,再将碳酸锂电渗析分离尾液和碳酸锂转化尾液按一定比例混合均匀,进行三级溢流

‑

连续转化反应,加料方式为联锁加料;

8.s2、固液分离:将步骤s1中反应后的混合料液进行过滤,得到的固相碱式碳酸镁滤饼,液相为外排含锂废液;

9.s3、浆洗:将碱式碳酸镁滤饼进行一次压滤脱水、一次搅拌和一次洗涤研磨,再经过二次压滤脱水、二次搅拌和二次洗涤研磨;

10.s4、脱水:将洗涤合格后的碱式碳酸镁滤饼进行脱水,得到碱式碳酸镁粗品,含水率为45~50%;

11.s5、干燥及包装:将碱式碳酸镁粗品干燥粉碎后,进行封口包装。

12.通过采用上述技术方案,以液态镁盐作为原料来制备碱式碳酸镁,针对电渗析分离尾液和碳酸锂转化尾液中离子种类和浓度独特的特点,将两者定比例混合,电渗析分离尾液镁离子与碳酸锂转化尾液碳酸根离子发生化学反应形成碳酸镁,富余镁电渗析分离尾液镁离子与碳酸锂转化尾液氢氧根离子进行化学反应生成氢氧化镁。该方法主要反应机理

如下:

13.mg

2+

+co32‑

→

mgco314.mg

2+

+2oh

‑

→

mg(oh)215.4mgco3+mg(oh)2+h2o

→

4mgco3·

mg(oh)2·

4h2o

16.由于采用三级溢流

‑

连续转化反应技术,一方面使反应过程和产品指标稳定,较传统的单个反应槽反应,单位时间内处理量大,有效保证产品产量;另一方面使形成的碱式碳酸镁的过饱和度提高,形成大量的晶核,从而提高了反应活性,进一步提高了产品质量。物料反应过程采取联锁加料方式,自动调整两种原料加入量,使得物料配比更准确。

17.混合料浆液经压滤、洗涤、脱水、干燥制备得到碱式碳酸镁产品,实现了高镁锂比盐湖卤水碳酸锂生产装置电渗析分离尾液与碳酸锂转化尾液为原料制取电池正极材料行业级碱式碳酸镁产品的一次性下线,较传统的矿石法制备碱式碳酸镁,具有工艺简单,生产成本低,无三废排放,生产的碱镁碳酸镁产量高,品质好,综合效益好等优点。

18.优选的,步骤s1中,所述碳酸锂电渗析分离尾液和碳酸锂转化尾液反应配比1:8~1:12,反应温度55~60℃,反应时间30min。

19.通过采用上述技术方案,由于在反应过程中根据两种尾液中镁离子含量、碳酸根离子含量及化合反应化学平衡,对两种尾液的配比进行控制,在适宜的反应温度和反应时间内,使生成的碱式碳酸镁最大化,减少了原料的浪费。

20.优选的,步骤s2中,压滤过程中压力0.4~0.6mpa,压榨时间5~8min,正反吹时间15~20min。

21.通过采用上述技术方案,通过对反应后的混合物施加压力,使混合物固液分离,从而得到固相的碱式碳酸镁滤饼,排出液相外排含锂尾液,经压榨一段时间后,固液完全分离,再将碱式碳酸镁滤饼表面的水分吹干。

22.优选的,步骤s3中,每次的浆洗时间25~30min,浆洗固液比15~20%,研磨方式为循环乳化剪切。

23.通过采用上述技术方案,对转化生成的碱式碳酸镁滤饼进行多次洗涤脱水,并通过循环乳化剪切的方式洗涤研磨,以脱除碱式碳酸镁滤饼中存在的大量na

+

和cl

‑

,且大幅度降低了产品的粒径,使产品性能进一步提高。

24.优选的,步骤s3中,在洗涤研磨过程中,加入表面活性剂十二烷基苯磺酸钠。

25.通过采用上述技术方案,由于十二烷基苯磺酸钠为阳离子表面活性剂,能够增加溶液体系的稳定性,从而抑制晶核的形成,增加了介稳区宽度,使得该结晶物系的过饱和溶液越稳定,并且产品具有较高的纯度和粒度分布。

26.优选的,步骤s4中,进料时间35~40min,挤压时间3~5min,风干时间10~15min,碱式碳酸镁粗品厚度28~30mm。

27.通过采用上述技术方案,对洗涤研磨达到合格的碱式碳酸镁滤饼进行最后的压滤脱水处理,得到具有一定厚度的碱式碳酸镁粗品,通过严格控制进料时间、挤压时间,可使水分完全脱干,并在有限的的时间段内将粗品风干。

28.优选的,步骤s5中,得到的碱式碳酸镁粗品通过高温热风干燥粉碎。

29.通过采用上述技术方案,通过高温热风干燥剪切,改善了产品的水分、堆积密度及粒径。与现有技术相比,本发明工艺合理,操作简单,通过简单的工艺步骤很好地控制了产

品的颗粒形貌大小,适合于工业化生产。

30.优选的,干燥条件为,进风温度220~240℃,出风温度90~120℃,混合温度90~120℃。

31.通过采用上述技术方案,将吹干后的碱式碳酸镁粗品进行高温热风干燥粉碎,进风温度高于出风温度,可快速提高进料口的碱式碳酸镁粗品温度,并且在碱式碳酸镁成品出料时减少热量的损失。

32.综上所述,本发明具有以下有益效果:

33.1、由于本发明由于采用三级溢流

‑

连续转化反应技术,一方面使反应过程和产品指标稳定,较传统的单个反应槽反应,单位时间内处理量大,有效保证产品产量;另一方面使形成的碱式碳酸镁的过饱和度提高,形成大量的晶核,从而提高了反应活性,进一步提高了产品质量。

34.混合料浆液经压滤、洗涤、脱水、干燥制备得到碱式碳酸镁成品,实现了高镁锂比盐湖卤水碳酸锂生产装置电渗析分离尾液与碳酸锂转化尾液为原料制取电池正极材料行业级碱式碳酸镁产品的一次性下线,较传统的矿石法制备碱式碳酸镁,具有工艺简单,生产成本低,无三废排放,生产的碱镁碳酸镁产量高,品质好,综合效益好等优点。

35.2、本发明由于在反应过程中根据两种尾液中镁离子含量、碳酸根离子含量及化合反应化学平衡,对两种尾液的配比进行控制,在适宜的反应温度和反应时间内,使生成的碱式碳酸镁最大化,减少了原料的浪费。

36.3、本发明的方法,通过对转化生成的碱式碳酸滤饼进行多次洗涤脱水,并通过循环乳化剪切的方式洗涤研磨,以脱除碱式碳酸镁滤饼中存在的大量na

+

和cl

‑

,且大幅度降低了产品的粒径,使产品性能进一步提高。

附图说明

37.图1是本发明提供的碱式碳酸镁产品生产工艺技术流程图;

38.图2是本发明生产碱式碳酸镁的x射线衍射图。

具体实施方式

39.以下结合附图和实施例对本发明作进一步详细说明。

40.实施例

41.实施例1

42.s1、转化耦合:将高镁锂比盐湖卤水碳酸锂生产装置产物电渗析分离尾液和碳酸锂转化尾液取样,将碳酸锂转化尾液加热至65℃,检测li

+

、mg

2+

、co

32

‑

后按1:8比例经管道混合器入转化反应釜中,反应过程采用三级溢流

‑

连续转化反应工艺,加料方式为联锁加料,反应温度控制在55℃,反应30min。

43.s2、固液分离:将步骤s1中反应后的混合料液泵入板式压滤机中进行过滤,板式压滤机进料压力0.4mpa,压榨时间5min,正反吹时间15min。得到的固相为碱式碳酸镁滤饼,滤液为外排含锂尾液。

44.s3、浆洗:转化生成的碱式碳酸镁滤饼中存在大量na

+

、cl

‑

,需要进行脱除,经过一次压滤脱水后,再经过滤饼槽和洗涤槽进行一次搅拌、用乳化剪切泵一次洗涤研磨,以脱除

吸附在碱式碳酸镁晶体表面的na

+

、cl

‑

;经过一次洗涤后的碱式碳酸镁再经过二次压滤脱水,再经过滤饼槽和洗涤槽进行二次搅拌、用乳化剪切泵二次洗涤研磨,研磨方式循环乳化剪切。该洗涤槽中加入表面活性剂十二烷基苯磺酸钠。每次的浆洗时间25min,浆洗固液比15%。

45.s4、脱水:洗涤合格后的碱式碳酸镁滤饼,经立式压滤机进行脱水,得到碱式碳酸镁粗品,含水率为45%。进料时间35min,挤压时间3min,风干时间10min,碱式碳酸镁粗品厚度28mm。

46.s5、干燥及包装:将上述分离得到的碱式碳酸镁粗品通过上料螺旋进入闪蒸干燥器,进行高温热风干燥粉碎。干燥条件为,进风温度220℃,出风温度90℃,混合温度90℃。称量从干燥器出来的碱式碳酸镁成品的质量,再经过气力输送系统至包装工序,即可得到电池正极材料行业级碱式碳酸镁。

47.将上述外排含锂尾液通过调酸,ph6.0,然后与盐田老卤按一定比例进行兑卤,使得高价值锂资源在10天内完成回用,产出生产碳酸锂高品质原料卤水,缩短回收周期,回收后的卤水锂含量大于5g/l,锂离子循环回收率大于95%。

48.实施例2

49.s1、转化耦合:将高镁锂比盐湖卤水碳酸锂生产装置产物电渗析分离尾液和碳酸锂转化尾液取样,将碳酸锂转化尾液加热至70℃,检测li

+

、mg

2+

、co

32

‑

后按1:12比例经管道混合器入转化反应釜中,反应过程采用三级溢流

‑

连续转化反应工艺,加料方式为联锁加料,反应温度控制在60℃,反应30min。

50.s2、固液分离:将步骤s1中反应后的混合料液泵入板式压滤机中进行过滤,板式压滤机进料压力0.6mpa,压榨时间8min,正反吹时间20min。得到的固相为碱式碳酸镁滤饼,滤液为外排含锂尾液。

51.s3、浆洗:转化生成的碱式碳酸镁滤饼中存在大量na

+

、cl

‑

,需要进行脱除,经过一次压滤脱水后,再经过滤饼槽和洗涤槽进行一次搅拌、用乳化剪切泵一次洗涤研磨,以脱除吸附在碱式碳酸镁晶体表面的na

+

、cl

‑

;经过一次洗涤后的碱式碳酸镁再经过二次压滤脱水,再经过滤饼槽和洗涤槽进行二次搅拌、用乳化剪切泵二次洗涤研磨,研磨方式循环剪切。该洗涤槽中加入表面活性剂十二烷基苯磺酸钠。每次的浆洗时间30min,浆洗固液比20%。

52.s4、脱水:洗涤合格后的碱式碳酸镁滤饼,经立式压滤机进行脱水,得到碱式碳酸镁粗品,含水率为50%。进料时间40min,挤压时间5min,风干时间15min,碱式碳酸镁粗饼厚度30mm。

53.s5、干燥及包装:将上述分离得到的碱式碳酸镁粗品通过上料螺旋进入闪蒸干燥器,进行高温热风干燥粉碎。干燥条件为,进风温度240℃,出风温度120℃,混合温度120℃。称量从干燥器出来的碱式碳酸镁成品的质量,再经过气力输送系统至包装工序,即可得到电池正极材料行业级碱式碳酸镁。

54.将上述外排含锂尾液通过调酸,ph7.0,然后与盐田老卤按一定比例进行兑卤,使得高价值锂资源在10天内完成回用,产出生产碳酸锂高品质原料卤水,缩短回收周期,回收后的卤水锂含量大于5g/l,锂离子循环回收率大于95%。

55.实施例3

56.s1、转化耦合:将高镁锂比盐湖卤水碳酸锂生产装置产物电渗析分离尾液和碳酸锂转化尾液取样,将碳酸锂转化尾液加热至67℃,检测li

+

、mg

2+

、co

32

‑

后按1:10比例经管道混合器入转化反应釜中,反应过程采用三级溢流

‑

连续转化反应工艺,加料方式为联锁加料,反应温度控制在58℃,反应30min。

57.s2、固液分离:将步骤s1中反应后的混合料液泵入板式压滤机中进行过滤,板式压滤机进料压力0.5mpa,压榨时间6min,正反吹时间17min。得到的固相为碱式碳酸镁滤饼,滤液为外排含锂尾液。

58.s3、浆洗:转化生成的碱式碳酸镁滤饼存在大量na

+

、cl

‑

,需要进行脱除,经过一次压滤脱水后,再经过滤饼槽和洗涤槽进行一次搅拌、用乳化剪切泵一次洗涤研磨,以脱除吸附在碱式碳酸镁晶体表面的na

+

、cl

‑

;经过一次洗涤后的碱式碳酸镁再经过二次压滤脱水,再经过滤饼槽和洗涤槽进行二次搅拌、用乳化剪切泵二次洗涤研磨,研磨方式循环剪切。该洗涤槽中加入表面活性剂十二烷基苯磺酸钠。每次的浆洗时间27min,浆洗固液比17%。

59.s4、脱水:洗涤合格后的碱式碳酸镁滤饼,经立式压滤机进行脱水,得到碱式碳酸镁滤饼粗品,含水率为47%。进料时间38min,挤压时间4min,风干时间12min,碱式碳酸镁粗饼厚度29mm。

60.s5、干燥及包装:将上述分离得到的碱式碳酸镁粗品通过上料螺旋进入闪蒸干燥器,进行高温热风干燥粉碎。干燥条件为,进风温度230℃,出风温度110℃,混合温度110℃。称量从干燥器出来的碱式碳酸镁成品的质量,再经过气力输送系统至包装工序,即可得到电池正极材料行业级碱式碳酸镁。

61.将上述外排含锂尾液通过调酸,ph6.5,然后与盐田老卤按一定比例进行兑卤,使得高价值锂资源在10天内完成回用,产出生产碳酸锂高品质原料卤水,缩短回收周期,回收后的卤水锂含量大于5g/l,锂离子循环回收率大于95%。

62.对比例

63.对比例1

64.对比例1与实施例1的区别在于碳酸锂电渗析分离尾液和碳酸锂转化尾液按比例混合均匀后,只在单个反应槽反应,反应过程不采用三级溢流

‑

连续转化反应。

65.对比例2

66.对比例2与实施例1的区别在于步骤s3浆洗过程中只进行一次压滤脱水、一次搅拌和一次洗涤研磨。

67.性能检测试验

68.1.检测最终所得产品中各物质的含量和粒径大小。

69.2.采用x射线衍射(xrd)逐步扫描法,检验所得最终产品的结构式。

70.检测方法

71.1.根据国标hgt2959

‑

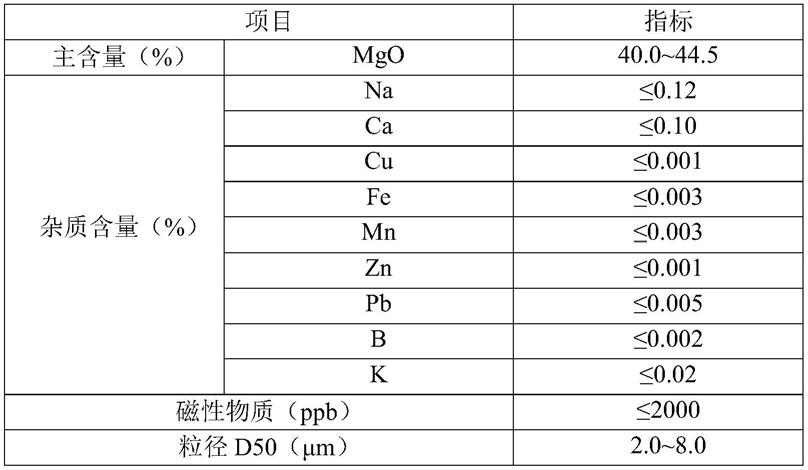

2010工业水合碱式碳酸镁标准检测电池正极材料行业级碱式碳酸镁产品中的各物质含量。电池正极材料行业级碱式碳酸镁产品指标行业标准如下表1:

72.2.用德国bruker射线衍射仪分析粉体的物相组成,cukα辐射,管电压40kv,管电流200ma,分辨率0.02

°

,扫描速度为5

°

/min,扫描范围为5

°

~80

°

,扫描方式连续扫描。

73.表1电池正极材料行业级碱式碳酸镁产品指标行业标准表

[0074][0075]

试验结果

[0076]

表2电池正极材料行业级碱式碳酸镁产品各物质含量表

[0077][0078][0079]

结合表1和表2可以看出,根据本发明制得的电池正极材料行业级碱式碳酸镁产品中各物质的含量均符合行业标准,由此可知,用该方法制得的电池正极材料行业级碱式碳酸镁产品质量高,工艺简单,生产成本低。

[0080]

结合实施例1和对比例1并结合表2可以看出,碳酸锂电渗析分离尾液和碳酸锂转化尾液按比例混合均匀后,只在单个反应槽反应,反应过程不采用三级溢流

‑

连续转化反应时,制得的电池正极材料行业级碱式碳酸镁产品中有些物质的含量高于行业标准,说明反应过程和产品指标不稳定,不能够保证电池正极材料行业级碱式碳酸镁的质量。

[0081]

结合实施例1和对比例2并结合表2可以看出,在整个工艺生产过程中,如果浆洗不彻底,电池正极材料行业级碱式碳酸镁产品中各物质中主含量、杂质含量和磁性物质含量均高于行业标准,且粒径也明显过大,严重影响最终产品的质量和纯度。

[0082]

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人

员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1