复合模壳剪力墙用早强镜面混凝土的制备方法与流程

1.本发明涉及建筑材料技术领域,具体涉及一种复合模壳剪力墙用早强镜面混凝土的制备方法。

背景技术:

2.目前,我国建筑行业迅速发展,并逐渐迈入建筑工业化的阶段,但对建筑工业化或建筑产业化的定义说法不一。

3.天津大学和北京工业大学在其合作完成的《建筑工业化发展研究》中首次对“建筑工业化”进行了如下定义:以构件预制化生产、装配式施工为生产方式,以设计标准化、构件部品化、施工机械化为特征,能够整合设计、生产、施工等整个产业链,实现建筑产品环保、节能、全寿命周期价值最大化的可持续发展的新型建筑生产方式。

4.住房城乡建设部2015年印发的《建筑产业现代化发展纲要》中提出了“建筑产业现代化”的定义:建筑现代化是标准化设计、工厂化生产、装配化施工、一体化装修、信息化管理和智能化应用,整合全产业链,转变建筑业生产方式,全面提高建筑工程质量、效益和效率,实现建筑业节能减排和可持续发展。

5.但是,目前的装配式建筑还存在着工艺流程过多、成本过高等瓶颈。例如在制备模壳剪力墙时,使用普通混凝土材料制备模壳剪力墙存在凝结时间长、早期强度低以及表面粗糙等问题,因此会导致工厂化生产受阻、墙体容易破坏等问题的出现,并且表面的二次处理同样耗时耗力。

技术实现要素:

6.有鉴于此,本提供的目的在于提供一种凝结时间短、早期强度高、表面光滑的复合模壳剪力墙用早强镜面混凝土的制备方法。

7.为解决上述技术问题,本发明采用以下技术方案:

8.根据本发明实施例的复合模壳剪力墙用早强镜面混凝土的制备方法,包括:

9.步骤s1,选择原材料,所述原材料包括凝胶组合物、砂石、以及水,所述凝胶组合物含有凝胶材料、减水剂、早强剂,所述凝胶组合物中所述减水剂含量为3

‑

3.5wt%,所述早强剂含量为0.1

‑

0.2wt%;

10.步骤s2,根据maam模型确定所述原材料中各组分的配比,并称取相应重量的各组分;

11.步骤s3,将所述凝胶组合物、砂石、以及水搅拌均匀,得到浆料;

12.步骤s4,将所述浆料导入模具中成型并进行养护,得到所述复合模壳剪力墙用早强镜面混凝土。

13.进一步地,所述步骤s2包括:

14.确定各原料的粒径,并设定各原材料的初始掺量范围,并给定maam的边界值;

15.通过maam计算出所述原材料中各组分的体积比;

16.换算成uhpc中各组分的含量;

17.根据水、所述减水剂掺量对所述含量进行优化。

18.通过maam模型设计并优化各组分的配比,不仅能够得到更大的堆积密度,且配置的混凝土浆料具有高流态、快速凝结的特点,并且要具有良好的体积稳定性,且得到的混凝土材料具有强度高的、光滑表面。

19.具体而言,边界条件例如可以确定如下:

20.1.由于剪力墙属于薄板,需要高流态。设定流动度为300mm,根据(jc/t603

‑

2004)《水泥胶砂流动度测定方法》测定得到的流动度值)

21.2,基于工厂化生产,既需要一定的操作时间,又需要快速成型脱模开始下批板材的制备。设定凝结时间为1

‑

2h。

22.3,低温蒸养可以使板材可以快速投入使用。基于此,设定在30

‑

80℃的低温条件下蒸养12

‑

36小时。

23.4,为了保持板材不发生开裂,设定体积变形率低于0.4%。

24.5,另外,基于光滑表面的需求,设定粗糙度为ra0.4

‑

ra0.8。

25.进一步地,根据maam模型,确定水:所述凝胶组合物的质量比0.21

‑

0.3,所述凝胶组合物与所述砂石的质量比为(1:1

‑

1.1:1)。根据堆积模型得到范围1:1

‑

1.1:1,设置在该范围内的混凝土堆积密实度更大、最终得到的混凝土强度也更高。

26.进一步地,所述减水剂为聚羧酸,其数均分子量为70000

‑

90000。使用该减水剂,具有很强的消泡效果,能够获得光滑表面。

27.进一步地,所述早强剂为甲酸钙。通过添加该早强剂,能够

28.进一步地,所述凝胶材料中包括:

29.硅酸盐水泥,60

‑

65wt%;

30.硫铝酸钙水泥,5

‑

15wt%;

31.石粉,10

‑

25wt%;

32.硅灰,10

‑

20wt%。

33.硫铝酸钙水泥具有快凝快强的特点,通过在凝胶材料中含有相应含量的硫铝酸钙水泥,不仅能够加快凝固,且和早强剂起到协同作用,提高制备得到的混凝土的早期强度。

34.进一步地,所述砂石包括粒径为0.6mm以下的中砂以及粒径为0.6

‑

1.25mm的粗砂,其中,所述中砂:所述粗砂的质量比为(3

‑

5):1。

35.进一步地,所述凝胶组合物中还含有0.5

‑

1wt%的纤维,所述纤维为p聚丙烯抗裂纤维,长度为6mm。通过增加一定量的纤维,能够进一步提高其强度。

36.进一步地,所述步骤s3包括:

37.在搅拌容器中加入所述凝胶材料,搅拌45

‑

90秒;

38.此后加入所述砂石,继续搅拌20

‑

45秒;

39.此后加入水和所述减水剂,继续搅拌,待成浆后加入所述纤维,搅拌得到所述浆料。

40.进一步地,所述养护在为30

‑

80℃下蒸养12

‑

36小时。

41.本发明的上述技术方案至少具有如下有益效果之一:

42.根据本发明实施例的复合模壳剪力墙用早强镜面混凝土的制备方法,通过加入适

量的减水剂能够利用减水剂的消泡功能,得到光滑的表面,其光滑的表面免除了模壳剪力墙表面的二次处理,优化了工艺流程并降低了生产成本;

43.此外,通过加入早强剂能够获得强度较高的坯体,通过设计合理的胶砂比,能够进一步提高早期强度,为模壳剪力墙提供了优良的力学性能;

44.进一步地,通过设计合理的水胶比,能够缩短凝结时间;

45.进一步地,在30

‑

80℃下蒸养12

‑

36小时,该养护制度大大降低了模壳剪力墙的自收缩,并且使模壳剪力墙可以更早的投入施工。

附图说明

46.图1为抗压强度测试结果图;

47.图2为用于测试坍塌扩展度的模具示意图;

48.图3为坍塌扩展度测试结果图;

49.图4为凝结时间对比图;

50.图5a为不同实施例在不同养护制度下的干燥收缩量随养护时间的变化曲线图;

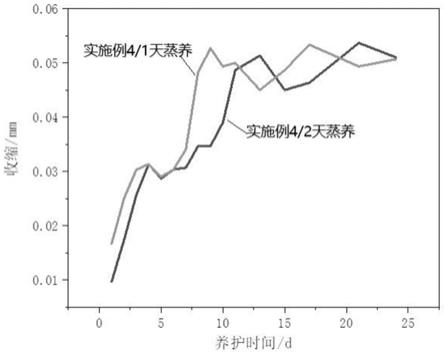

51.图5b示出了实施例4在不同养护制度下的干燥收缩量随养护时间的变化曲线图;

52.图6为混凝土的材料表面sem照片,其中,(a)为实施例1的sem照片,(b)示出了实施例6的sem照片,(c)示出了实施例4的sem照片。

具体实施方式

53.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

54.除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

55.下面首先具体描述根据本发明实施例的复合模壳剪力墙用早强镜面混凝土的制备方法。

56.根据本发明实施例的复合模壳剪力墙用早强镜面混凝土的制备方法,包括如下步骤:

57.步骤s1,选择原材料,所述原材料包括凝胶组合物、砂石、以及水,所述凝胶组合物含有凝胶材料、减水剂、早强剂,所述凝胶组合物中所述减水剂含量为3

‑

3.5wt%,所述早强剂含量为0.1

‑

0.2wt%。

58.也就是说,首先准备凝胶组合物、砂石、以及水。

59.其中,作为减水剂,例如可以选用高效聚羧酸减水剂,其数均分子量为70000

‑

90000左右。该高效聚羧酸减水剂适用于强度为c90左右的高强混凝土。该减水剂不仅具有减水效果,且具有很好的消泡效果,使得成型的混凝土表面光滑,避免二次加工。在固含量为20%时,使用占凝胶组成为3

‑

3.5wt%的该减水剂,减水率可达30%,且具有很强的消泡功能。

60.另外,为了提高早期强度,还在凝胶组合物中添加0.1

‑

0.2wt%的早强剂。其中,所述早强剂可以为甲酸钙。

61.此外,所述凝胶材料中包括:

62.硅酸盐水泥,60

‑

65wt%;水化提供强度

63.硫铝酸钙水泥,5

‑

15wt%;降低收缩以及降低凝结时间

64.石粉,10

‑

25wt%;做为填充材料,增大水泥利用效率降低碳排放

65.硅灰,10

‑

20wt%。1,填充作用,增大混凝土的密实性,2,具有火山灰活性,与水泥水化反应生成的氢氧化钙作用生成凝胶

66.其中,硅酸盐水泥通过水化提供基础强度;硫铝酸钙水泥具有快凝快强的特点,能够降低收缩且降低凝结时间;石粉作为填充材料,能够增大水泥利用效率,同时降低碳排放;硅灰一方面作为填充材料增大堆积密度,同时发挥其火山灰活性作用与水泥水化反应生成的氢氧化钙发生作用,生成凝胶,进一步提高快凝快强效果。

67.步骤s2,根据maam模型确定所述原材料中各组分的配比,并称取相应重量的各组分。

68.关于各组分的配合比,可以结合各原料的粒径分布,通过matlab软件以及修正的安德森和安德烈森紧密堆积模型,确定各固相组分在紧密堆积下的体积比,此后结合各成分的密度来估算单位体积内的固体质量,在此基础上确定减水剂、以及水胶比。

69.具体而言,确定配合比可以包括如下步骤:

70.a)确定所需固体原料,通过测试方法获得各古固体原料的粒径分布;

71.b)通过matlab软件以及修正的安德森和安德烈森紧密堆积模型,可以得出各固体组分在紧密堆积下的体积比;

72.c)通过各固体物质的密度和每立方混凝土的质量估算出各固体的质量;

73.d)基于固体的质量,确定减水剂量及水胶比,得出配合比。

74.更具体而言,根据最小二乘法(least square method,lsm),通过调整混凝土各组分的比例尽可能让堆积曲线接近目标曲线。两者的接近程度通过残差平方和(residual sum of squares,rss)评价。当目标曲线和理想曲线之间的残差平方和(residual sum of squares,rss)最小时意味着设计的混凝土堆积密实度最大。该配合比即为基于修正的安德森模型的混凝土配合比。

75.经过上述步骤,确定水:所述凝胶组合物的质量比即水胶比为0.21

‑

0.3。

76.并且,凝胶组合物与所述砂石的质量比即胶砂比可以设定为1:1

‑

1.1:1。根据堆积模型得到范围1:1

‑

1.1:1,设置在该范围内的混凝土堆积密实度更大

77.另外,在综合考虑堆积密度、强度的基础上,砂石可以采用粒径为0.6mm以下的中砂以及粒径为0.6

‑

1.25mm的粗砂进行配合,其中,中砂:粗砂的质量比可以设定为(3

‑

5):1。由此能够获得更高的堆积密度与强度。

78.为了进一步提高混凝土材料的强度,在凝胶组合物中还可以含有0.5

‑

1wt%的纤

维,所述纤维为可以p聚丙烯抗裂纤维,长度为6mm。

79.步骤s3,将所述凝胶组合物、砂石、以及水搅拌均匀,得到浆料。

80.也就是说,在称量获得上述凝胶组合物的各种组份、砂石、以及水之后,进行搅拌,获得浆料。

81.优选地,具体的搅拌过程如下:

82.首先,在搅拌容器中加入凝胶材料,搅拌45

‑

90秒。具体而言,将各种粉料加入到搅拌锅中低速搅拌60s左右。

83.此后加入所述砂石,继续搅拌20

‑

45秒。也就是说,在将凝胶材料,即硅酸盐水泥、硫铝酸钙水泥、石粉、硅灰初步搅拌之后,在搅拌锅中继续加入砂石,继续低速搅拌例如30s左右。

84.此后加入水和所述减水剂,继续搅拌,待成浆后加入所述纤维,搅拌得到所述浆料。也就是说,在将粉料、颗粒料初步搅拌之后,加入水和减水剂,由于水和减水剂属于液体,加入后首先低速搅拌60s成浆,此后高速搅拌90s以便使其分散均匀,此后暂停60s以便使水与粉料更好地融合,此后再继续高速搅拌30s,最终加入纤维低速搅拌60s即可得到混凝土浆料。

85.步骤s4,将所述浆料导入模具中成型并进行养护,得到所述复合模壳剪力墙用早强镜面混凝土。

86.也就是说,在得到浆料后,即可将其导入模具中成型并进行养护,从而获得复合模壳剪力墙用早强镜面混凝土。

87.具体的,可以在30

‑

80℃下蒸养12

‑

36小时。优选地,在50℃下蒸养24小时。50℃蒸养24h的养护制度大大降低了模壳剪力墙的自收缩,并且使模壳剪力墙可以更早的投入施工。

88.上述制备方法使模壳剪力墙具有凝结时间短、早期强度高、工作性能优良以及表面光滑等特点,保证了模壳剪力墙制备的工厂化生产,为模壳剪力墙提供了优良的力学性能优化了工艺流程和降低了生产成本。并且,该制备方法操作起来简单易行,通用性强。

89.此外,其光滑的表面免除了模壳剪力墙表面的二次处理,优化了工艺流程和降低了生产成本。

90.下面,结合附图和具体实施例,进一步详细说明本发明的实施例的制备方法及制备得到的复合模壳剪力墙用早强镜面混凝土。

91.本发明提供五个不同组分的对比例和两个实施例(早强剂和纤维每组都为1kg/m3、5kg/m3),通过对比来展现本发明所述的装配式复合模壳剪力墙用早强大流态镜面混凝土材料的性能改善。

92.下面结合附图和实施例进一步对本发明进行说明,但本发明的内容不仅仅局限于下面的实施例。

93.(一)试样制备

94.首先,按照下表所述配合比,准备各试样所用原料。下述各实施例中,分别加入1kg/m3的早强剂(甲酸钙),以及5kg/m3的纤维(p聚丙烯抗裂纤维,长度为6mm),以及210kg/m3的水。

95.表1 各实施例中的组分及含量(单位:kg/m3)

[0096][0097]

其中,砂:粒径0

‑

1.25mm;细沙:粒径0

‑

0.6mm;粗砂:粒径0.6

‑

1.25mm。

[0098]

此后,在搅拌容器中加入凝胶材料(即其中的水泥、硅灰、石粉),搅拌低速搅拌60s左右。接着,在搅拌锅中继续加入砂石,继续低速搅拌例如30s左右。最后,加入水和减水剂,先低速搅拌60s成浆,接着高速搅拌90s,然后暂停60s,接着再继续高速搅拌30s,最终加入纤维低速搅拌60s即可得到混凝土浆料。

[0099]

此后,将混凝土浆料导入模具中并通过不同的养护制度来进行养护,得到最终的混凝土。

[0100]

(二)性能测试

[0101]

a.抗压强度测试

[0102]

将上述得到的各混凝土试块,按照标准《水泥胶砂强度检验方法》gb17671

‑

1999进行测试抗压强度。

[0103]

测试前,取出标准养护条件下(即20℃喷淋养护)的试块,每个龄期成型6个试块,尺寸是40mm*40mm*40mm立方体,按上述标准进行操作,加载速度为2.4kn/s。测试结果如图1所示。

[0104]

图1直观的展现了各实施例的抗压强度。结果显示了从实施例1、2、3至实施例4的力学性能得到了优化,而相对于此,由于实施例5相比于实施例4而言,水泥量过低导致力学性能劣化。

[0105]

b.坍落扩展度

[0106]

对于上述各试样得到的混凝土浆料,按照标准(jc/t 603

‑

2004)《水泥胶砂流动度测定方法》测试各试样的混凝土的流动性能。

[0107]

具体测试方法如下:按照成型工艺搅拌混凝土浆体后,倒入如图2所示的截锥圆模具中,刮平上表面后,垂直提起模具并测量相互垂直的两个方向浆体的宽度,其平均值记为坍落扩展度。测试结果如图3所示。

[0108]

图3直观的展示了实施例4的坍落扩展度较为良好。

[0109]

其中,石粉属于惰性填充材料,吸水性差,随着石粉的增加其塌落扩展度增加。具体而言,石粉的使用量在100

‑

300kg/m3时,塌落扩展度可以高达300mm以上。

[0110]

c.凝结时间

[0111]

依据(jgj/t70

‑

2009)《建筑砂浆基本性能试验方法标准》进行上述各试样得到的

混凝土浆料的凝结时间。测试结果如图4所示。

[0112]

图4结果显示,实施例4的凝结时间相比于实施例1和实施例6由24h降低至2h。

[0113]

其中,相比于实施例1而言,实施例6通过使用石粉代替部分硅酸盐水泥,有效减少了其凝结时间,实施例4在此基础上通过进一步使用硫铝酸钙水泥来代替部分硅酸盐水泥,进一步有效降低了凝结时间。

[0114]

d.干燥收缩

[0115]

对于上述各试样得到的混凝土浆料,按照标准(gb/t 2419

‑

2005)《水泥胶砂干缩实验方法》测试其干缩性能。

[0116]

具体测试方法如下:按照成型工艺搅拌混凝土浆体后,倒入长为25mm*25mm*280mm的模具中成型,在完成各养护制度(20℃喷淋养护即标准养护、50℃蒸养)之后,放在干缩养护箱中养护三天后使用比长仪进行测量,记录其长度变化值,直至28天龄期结束。测试结果如图5a和图5b所示。

[0117]

由其中图5a可知,通过实施50℃蒸养,能够大大降低其干燥收缩。另外,结合图5a、图5b可知,低温蒸养24h、48h、72h的效果相差不大。因此使用低温(50℃)蒸养24h的养护制度对实施例进行养护为最佳。

[0118]

e.微观结构

[0119]

图6示出了实施例1、实施例4、以及实施例6制备得到的混凝土材料的sem照片。通过图6可知,实施例4制备得到的混凝土无明显气孔,表面光滑。

[0120]

其中,由于实施例1中使用的奈磺酸盐减水剂,其未能有效消泡,在坯体中残留大量气泡,相比于此,实施例4和实施例6将减水剂改为聚羧酸,大大减少了气泡。并且,由于实施例4相比实施例6而言,通过使用石粉、硫铝酸钙代替部分硅酸盐水泥,其堆积密度更高,更为紧密。

[0121]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1