缓释型抗冻高强透水混凝土及其制备方法与流程

1.本发明涉及一种混凝土及其制备方法,更具体的说,尤其涉及一种缓释型抗冻高强透水混凝土及其制备方法。。

背景技术:

2.透水混凝土在海绵城市的建设中起到了至关重要的作用,但是在严寒地区,冻融循环严重破坏了透水混凝土的结构,降低了透水混凝土路面的使用年限。同时,由于透水混凝土结构孔隙大且多,强度比普通混凝土低,同等强度下,透水混凝土造价远高于普通混凝土,因此透水混凝土的使用条件苛刻,应用范围较小。如果能合理解决透水混凝土的抗冻性能和强度两个温度,将会扩大透水混凝土的应用范围。

技术实现要素:

3.本发明为了克服上述技术问题的缺点,提供了一种缓释型抗冻高强透水混凝土及其制备方法。

4.本发明的缓释型抗冻高强透水混凝土,其特征在于,包含如下组分:粗骨料、水泥、掺合料、缓释型抗凝冰剂、减水剂以及水,所述缓释型抗凝冰剂通过如下方法制备:a).盐溶液制备:制备氯化钠饱和溶液;b).载体加入和沉淀:向氯化钠饱和溶液中加入适量作为载体的沸石粉末,然后用磁力搅拌器进行搅拌,搅拌后沉淀12h以上;c).载体烘干:沉淀完成后,抽滤表面液体,剩余物放入烘干箱进行烘干;d).载体获得:将烘干后的样品重新作为载体,循环进行步骤a)至步骤c)的操作3次以上,得到盐化物载体,备用;e).溶解表面活性剂:将无水乙醇与作为表面活性剂的单硬脂酸甘油酯混合,用磁力搅拌器在水浴条件下进行搅拌,待表面活性剂充分溶解,获得表面活性剂溶液;f).获取缓释型抗凝冰剂:将盐化物载体与表面活性剂溶液混合,在水浴条件下充分搅拌,搅拌完成后烘干,剩余物即为所要制备的缓释型抗凝冰剂。

5.本发明的缓释型抗冻高强透水混凝土,步骤b)中所加入的沸石粉的克数与氯化钠饱和溶液的毫升数之比为1:5;步骤e)中所混合的无水乙醇与表面活性剂的体积比为5:1;步骤f)中所混合的盐化物载体与表面活性剂溶液的质量比为4:1。

6.本发明的缓释型抗冻高强透水混凝土,步骤b)中磁力搅拌器的搅拌时间为3~4h,步骤c)和步骤f)中的烘干温度均为120℃,步骤e)中的水浴温度为80℃、搅拌时间为2h,步骤f)中的水浴温度为80℃、搅拌时间为5h。

7.本发明的缓释型抗冻高强透水混凝土,所述掺合料由硅灰和矿粉混合而成;掺合料中硅灰与矿粉的质量比为1:3。

8.本发明的缓释型抗冻高强透水混凝土,各组分按重量份数计如下:粗骨料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2000~3400份;

硅灰

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22~33份;矿粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

66~99份;缓释型抗凝冰剂

ꢀꢀꢀꢀꢀꢀꢀ

26~40份;水泥

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

350~530份;减水剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.2~3.3份;水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

150~222份;其中,粗骨料的粒径为5~10mm。

9.本发明的缓释型抗冻高强透水混凝土,各组分按重量份数计如下:粗骨料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2700份;硅灰

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27.5份;矿粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82.5份;缓释型抗凝冰剂

ꢀꢀꢀꢀꢀꢀꢀ

33份;水泥

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

440份;减水剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.75份;水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

186份。

10.本发明的缓释型抗冻高强透水混凝土,各组分按重量份数计如下:粗骨料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2350份;硅灰

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25份;矿粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75份;缓释型抗凝冰剂

ꢀꢀꢀꢀꢀꢀꢀ

29.5份;水泥

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

395份;减水剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.45份;水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

168份。

11.本发明的缓释型抗冻高强透水混凝土,各组分按重量份数计如下:粗骨料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3050份;硅灰

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30份;矿粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90份;缓释型抗凝冰剂

ꢀꢀꢀꢀꢀꢀꢀ

36.5份;水泥

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

485份;减水剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3.05份;水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

204份。

12.本发明的缓释型抗冻高强透水混凝土的制备方法,其特征在于,通过以下步骤来实现:步骤1:粗骨料与水的混合,把总量为20%的水与全部的粗骨料加入水泥搅拌机中,一次性搅拌30s,使粗骨料充分浸湿;步骤2:余料的加入和搅拌,经步骤1搅拌完成后,向搅拌机中加入全部的水泥、硅灰、矿粉、缓释型抗凝冰剂、减水剂以及剩余的80%的水,再次搅拌150s,搅拌完成后即可得到透水混凝土料。

13.本发明的有益效果是:本发明的缓释型抗冻高强透水混凝土具有如下优点:

(1)利用氯化钠溶液、表面活性剂和作为载体的沸石粉制作出缓释型抗凝冰剂,通过在混凝土的组分里添加缓释型抗凝冰剂,使得所形成的透水混凝土具有良好的抗冻融循环性能,经数十次冻融循环后的质量损失较少,仍旧可以保持混凝土的透水性能,使得本发明的透水混凝土适于在严寒地区铺装路面之用;(2)通过在混凝土的组分里添加由质量比为1:3的硅灰和矿粉形成的掺合料,有效地增加了所形成的透水混凝土的强度,解决了现有透水混凝土强度不足所导致的使用年限较低的问题。

具体实施方式

14.下面通过实施例对本发明作进一步说明。

15.首先需要制备缓释型抗凝冰剂,在制备缓释型抗凝冰剂的过程中,所利用到的原料为氯化钠、沸石粉末、单硬脂酸甘油酯,沸石粉末作为制备缓释型抗凝冰剂的载体,单硬脂酸甘油酯作为表面活性剂使用。其制备过程通过以下步骤来实现:a).盐溶液制备:制备氯化钠饱和溶液;b).载体加入和沉淀:向氯化钠饱和溶液中加入适量作为载体的沸石粉末,然后用磁力搅拌器进行搅拌,搅拌后沉淀12h以上;该步骤中,所加入的沸石粉的克数与氯化钠饱和溶液的毫升数之比为1:5,磁力搅拌器的搅拌时间为3~4h。

16.c).载体烘干:沉淀完成后,抽滤表面液体,剩余物放入烘干箱进行烘干;该步骤中,烘干温度为120℃。

17.d).载体获得:将烘干后的样品重新作为载体,循环进行步骤a)至步骤c)的操作3次以上,得到盐化物载体,备用;e).溶解表面活性剂:将无水乙醇与作为表面活性剂的单硬脂酸甘油酯混合,用磁力搅拌器在水浴条件下进行搅拌,待表面活性剂充分溶解,获得表面活性剂溶液;该步骤中,所混合的无水乙醇与表面活性剂的体积比为5:1;水浴温度为80℃、搅拌时间为2h。

18.f).获取缓释型抗凝冰剂:将盐化物载体与表面活性剂溶液混合,在水浴条件下充分搅拌,搅拌完成后烘干,剩余物即为所要制备的缓释型抗凝冰剂。

19.该步骤中,所混合的盐化物载体与表面活性剂溶液的质量比为4:1,烘干温度均为120℃,水浴温度为80℃、搅拌时间为5h。

20.实施例1,称取如下质量的混凝土原料:粗骨料(采用粒径为5~10mm的石子)27kg;硅灰275g;矿粉825g;缓释型抗凝冰剂330g;水泥(采用p.o42.5普通硅酸盐水泥)4.4kg;减水剂27.5g;水1.86kg。

21.然后按照如下步骤制备透水混凝土:步骤1:粗骨料与水的混合,把总量为20%的水与全部的粗骨料加入水泥搅拌机中,一次性搅拌30s,使粗骨料充分浸湿;步骤2:余料的加入和搅拌,经步骤1搅拌完成后,向搅拌机中加入全部的水泥、硅灰、矿粉、缓释型抗凝冰剂、减水剂以及剩余的80%的水,再次搅拌150s,搅拌完成后即可得到透水混凝土料。

22.实施例2,称取如下质量的混凝土原料:粗骨料(采用粒径为5~10mm的石子)23.5kg;硅灰250g;矿粉750g;缓释型抗凝冰剂295g;水泥(采用p.o42.5普通硅酸盐水泥)3.95kg;减水剂24.5g;水1.68kg。

23.然后利用上述质量的混凝土原料,按照与实施例1中相同的方法步骤制备出透水混凝土。

24.实施例3,称取如下质量的混凝土原料:粗骨料(采用粒径为5~10mm的石子)30.5kg;硅灰300g;矿粉900g;缓释型抗凝冰剂365g;水泥(采用p.o42.5普通硅酸盐水泥)4.85kg;减水剂30.5g;水2.04kg。

25.然后利用上述质量的混凝土原料,按照与实施例1中相同的方法步骤制备出透水混凝土。

26.实施例4,称取如下质量的混凝土原料:粗骨料(采用粒径为5~10mm的石子)20kg;硅灰220g;矿粉660g;缓释型抗凝冰剂260g;水泥(采用p.o42.5普通硅酸盐水泥)3.5kg;减水剂22g;水1.5kg。

27.然后利用上述质量的混凝土原料,按照与实施例1中相同的方法步骤制备出透水混凝土。

28.实施例5,称取如下质量的混凝土原料:粗骨料(采用粒径为5~10mm的石子)34kg;硅灰330g;矿粉990g;缓释型抗凝冰剂400g;水泥(采用p.o42.5普通硅酸盐水泥)5.3kg;减水剂33g;水2.22kg。

29.然后利用上述质量的混凝土原料,按照与实施例1中相同的方法步骤制备出透水混凝土。

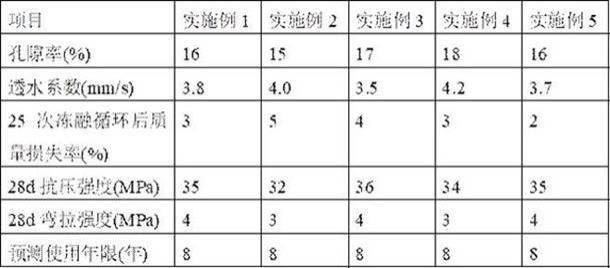

30.将实施例1至实施例5所制备的透水混凝土分别制作成试验试件,并对实验试件的孔隙率、透水系数、25次冻融循环后质量损失率、28天抗压强度、28天抗弯拉强度进行测试,并预测其使用年限,所获取的实验数据如表1所示:表 1由表1可以看出,实施例1至实施例5所制备的透水混凝土,在铺设成透水混凝土路面后,其孔隙率范围为15%~18%,透水系数大于3.5mm/s,25次冻融循环后质量损失率均小于5%,28d抗压强度大于32mpa,28d抗弯拉强度大于3mpa,满足透水混凝土铺装路面的要求。预测其使用年限为8年。

31.对比例1,称取如下质量的混凝土原料:粗骨料(采用粒径为5~10mm的石子)27kg;硅灰275g;矿粉825g;缓释型抗凝冰剂0g;水泥(采用p.o42.5普通硅酸盐水泥)4.4kg;减水剂27.5g;水1.86kg。

32.然后利用上述质量的混凝土原料,按照与实施例1中相同的方法步骤制备出透水混凝土。

33.对比例2,称取如下质量的混凝土原料:粗骨料(采用粒径为5~10mm的石子)23.5kg;硅灰250g;矿粉750g;缓释型抗凝冰剂150g;水泥(采用p.o42.5普通硅酸盐水泥)3.95kg;减水剂24.5g;水1.68kg。

34.然后利用上述质量的混凝土原料,按照与实施例1中相同的方法步骤制备出透水混凝土。

35.透水混凝土分别制作成试验试件,并对实验试件的孔隙率、透水系数、25次冻融循环后质量损失率、28天抗压强度、28天抗弯拉强度进行测试,并预测其使用年限,所获取的实验数据如表2所示:表 2由表1可以看出,由于对比例1中没有加入缓释型抗凝冰剂,使得其25次冻融循环后质量损失率达到了12%,预测年限只有3年,而对比例2中由于只添加了150g的缓释型抗凝冰剂,使得其25次冻融循环后质量损失率达到了8%,预测年限只有4年。由此可见,通过在混凝土中添加本发明所制备的缓释型抗凝冰剂,可有效降低混凝土的25次冻融循环后质量损失率,保证其透水系数,可延长混凝土路面的使用年限。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1