一种进气组件、气相沉积装置及其复合材料制备方法

1.本发明属于复合材料制备技术领域,具体而言,涉及一种进气组件、气相沉积装置及其复合材料制备方法。

背景技术:

2.纤维增强复合材料是由多孔纤维骨架和填充基体组成的热结构材料,这类材料以其低密度、耐高温、高强度、耐磨损等诸多优良性质而在航空航天和国防领域有着巨大的应用潜力。

3.纤维增强复合材料有多种制备工艺,其中比较成熟的是等温化学气相渗透(以下简称cvi)法。复合材料的等温cvi制备过程中,多孔纤维预制体放置于沉积炉内,高温前驱气体在炉膛内胆内慢速流动,气体发生裂解、聚合等复杂反应,反应生成的固体沉积于多孔预制体的表面或内部,随着沉积的进行,多孔预制体变得稠密乃至固化。如附图1所示,由于气体从预制体表面向内部扩散,表面气体浓度高于内部,致使表面附近沉积较多,最终预制体表面被封堵,而内部依然有较大残余孔隙率。

技术实现要素:

4.本技术旨在解决已有技术中的至少部分技术问题,基于本发明人对以下事实和问题的发现和理解:为解决cvi制备复合材料中沉积不均匀和较大残余孔隙率的问题,美国橡树岭国家实验室的besmann和vaidyaraman等人提出热梯度强制cvi法,通过水冷托盘在预制体厚度方向制造较大温差,前驱气体在压力驱动下从预制体冷端流向热端,随着气体在热端的裂解和沉积,预制体热端附近密度变大、热导率增高,高温区(沉积带)不断向冷端蔓延。这种方法在一定程度上能够避免预制体表面过早封堵,但冷端疏松热端致密的问题依然没有解决,预制体热端基体沉积厚度达到了22

‑

24μm而冷端最大厚度也只有8μm。西北工业大学张立同团队采用“cvi+pip”和“cvi+rmi”等混合工艺制备cmcs,先用cvi进行气相沉积,气相沉积无法继续进行后采用液态浸渍(pip)或加压毛细渗透(rmi)的方式进行进一步增密。“cvi+pip”或“cvi+rmi”确实能获得较为致密的复合材料,但pip或rmi均在远高于cvi的工作温度下进行,对纤维性能有一定损伤;此外,pip或rmi的单次效率较低,为获得致密复合材料,往往需要5~7轮重复操作。

5.有鉴于此,本公开提出了一种进气组件、气相沉积装置及其复合材料制备方法,以解决多孔纤维沉积气体浓度分布不均以及表面易封堵的问题,帮助制备均匀致密的复合材料。

6.根据本公开的第一方面,提出进气组件,包括:

7.两根主气管,第一根主气管竖直放置,第二根主气管水平放置,第一根主气管的上端口引入预热过的前驱气体,第一根主气管的下端口与第二根主气管连通;

8.多根连接管,多根所述连接管从所述第二根主气管上引出,所述多根连接管垂直于所述第二根主气管;

9.多根分支管,多根所述分支管置于所述连接管的下方,多根所述分支管分别与相应所述连接管连通。

10.可选地,所述主气管、所述连接管、所述分支管的直径之比为:(2.7~4.6):(1.5~2.3):1。

11.可选地,所述主气管、所述连接管、所述分支管的直径之比为:3:1.7:1。

12.可选地,所述分支管的直径为:0.5~3mm。

13.根据本公开的第二方面,提出了一种化学气相渗透装置,包括:

14.进气组件,所述进气组件为本公开提出的进气组件;

15.多孔纤维预制体,所述进气组件插入多孔纤维预制体的内部;

16.支撑平板,所述多孔纤维预制体置于所述支撑平板上,所述支撑平板上对应于预制体底面区域画有若干紧密相连的多边形,所述分支管在支撑平板上的投影位于对应多边形的中心。

17.可选地,所述多孔纤维预制体的纤维为碳纤维、碳化硅纤维、硼纤维或氧化物纤维。

18.可选地,所述纤维预制体的制备方法为叠层、编织或针刺,所述纤维预制体的纤维体积分数为20%~50%,所述纤维预制体的结构为2.5维或3维。

19.可选地,所述多边形为正三边形、正四边形或正六边形。

20.根据本公开的第三方面,提出了复合材料制备方法,包括:

21.(1)构建一个本公开的所述的化学气相渗透装置;

22.(2)初始状态下,将所述进气组件插入多孔纤维预制体内,使分支管端部距离多孔纤维预制体底部1~5mm;

23.(3)向主气管通入预热过的前驱气体,前驱气体经多根连接管后从所述分支管流出,横向扩散,从所述预制体侧边流出;

24.(4)当分支管出口所在一层沉积完成后,控制所述进气组件向上提起2~10mm,继续沉积下一层;

25.(5)重复步骤(3)和步骤(4),直至所述进气组件的分支管退出多孔纤维预制体,完成整个预制体沉积。

26.根据本公开的实施例,本公开的有益效果是:

27.本公开的化学气相渗透装置,利用插入多孔纤维预制体内部的若干小直径分支管对预制体各区域进行单独供气,同时以支撑平板封闭预制体底部出口,使得气体只能在分支管出口所在的水平层内横向流动,最后从预制体侧壁流出。当一层沉积完成后控制进气结构向上移动一段距离,继续沉积下一层。该工艺将预制体水平方向划分为若干六边形区域并对单个区域分别供气、堵住底面出口迫使气体横向渗透最后从预制体侧边流出、控制进气结构使插入预制体内部的出气口从下至上移动,这三个特点保证了多孔预制体能够分层沉积,且每一层能够充分均匀沉积。

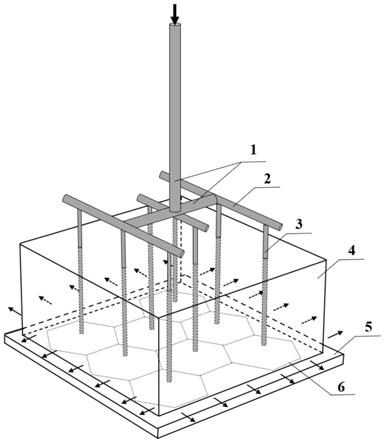

28.本公开附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

29.为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显然,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.图1为已有技术中等温cvi的气体流动及沉积示意图。

31.图1中,箭头指示气体流动/扩散方向,颜色深浅表示沉积程度。

32.图2为本公开一个实施例中进气组件、化学气相渗透装置的结构示意图。

33.图2中,1是主气管,2是连接管,3是分支管,4是多孔纤维预制体,5是支撑平板,6是多边形,箭头指示气体流动方向。

具体实施方式

34.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

35.在本公开实施例的描述中,术语“第一”、“第二”、“上端”、“下端”、“上方”、“下方”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本公开而不是要求本公开必须以特定的方位构造和操作,因此不能理解为对本公开的限制。

36.下面参考附图描述根据本公开实施例的进气组件。

37.图2展示出了进气组件,

38.两根主气管1,第一根主气管1竖直放置,第二根主气管1水平放置,第一根主气管的上端口引入预热过的前驱气体,第一根主气管的下端口与第二根主气管连通;

39.多根连接管2,多根所述连接管2从所述第二根主气管1上引出,所述多根连接管垂直于所述第二根主气管;

40.多根分支管3,多根所述分支管置于所述连接管的下方,多根所述分支管分别与相应所述连接管连通。

41.在本公开的一些具体实施例中,主气管1、连接管2、分支管3的直径之比为:(2.7~4.6):(1.5~2.3):1。

42.主气管1、连接管2、分支管3之间直径成一定比例,能保证管内气体流速保持一致,进而可以减少管道流动压力损失。

43.本公开的一个实施例中,所述主气管1、所述连接管2、所述分支管3的直径之比为:3:1.7:1。

44.本公开的一些实施例中,所述分支管的直径为:0.5~3mm。

45.本公开还提出了化学气相渗透装置,图2所示为本公开一个实施例的化学气相渗透装置。如图2所示,进气组件,多孔纤维预制体4,所述进气组件插入多孔纤维预制体4的内部;支撑平板5,所述多孔纤维预制体4置于所述支撑平板5上,所述支撑平板5上对应于预制体底面区域画有若干紧密相连的多边形6,所述分支管3在支撑平板5上的投影位于对应多边形6的中心。

46.本公开实施例的化学气相渗透装置,所述进气组件,包括两根主气管1,第一根主气管1竖直放置,第二根主气管1水平放置,第一根主气管的上端口引入预热过的前驱气体,第一根主气管的下端口与第二根主气管连通;多根所述连接管2从所述第二根主气管1上引出,所述多根连接管垂直于所述第二根主气管;多根分支管3,置于所述连接管2的下方,多根所述分支管分别与相应所述连接管连通。

47.本公开化学气相渗透装置的一个实施例中,多孔纤维预制体4的纤维为碳纤维、碳化硅纤维、硼纤维或氧化物纤维。纤维预制体的制备方法为叠层、编织或针刺,所述纤维预制体的纤维体积分数为20%~50%,所述纤维预制体的结构为2.5维或3维。

48.本公开化学气相渗透装置的一个实施例中,所述多边形必须尽量紧密不重叠地填满预制体底面区域,且多边形中心到边上各点距离应尽量相等,这样能够保证从中心流出的气体能更为均匀地到达多边形区域内的各个位置。所述多边形可以为正三边形、正四边形或正六边形。

49.本公开的化学气相渗透装置,利用插入多孔纤维预制体内部的若干小直径分支管对预制体各区域进行单独供气,同时以支撑平板封闭预制体底部出口,使得气体只能在分支管出口所在的水平层内横向流动,最后从预制体侧壁流出。当一层沉积完成后控制进气结构向上移动一段距离,继续沉积下一层。该工艺将预制体水平方向划分为若干六边形区域并对单个区域分别供气、堵住底面出口迫使气体横向渗透最后从预制体侧边流出、控制进气结构使插入预制体内部的出气口从下至上移动,这三个特点保证了多孔预制体能够分层沉积,且每一层能够充分均匀沉积。

50.本公开还提出了复合材料制备方法,本公开的一个实施例中,所述复合材料制备方法可以包括以下步骤:

51.(1)首先构建一个上述本公开实施例的化学气相渗透装置;

52.(2)初始状态下,将所述进气组件插入多孔纤维预制体4内,使进气组件中的分支管3的端部距离多孔纤维预制4体底部为1~5mm;

53.(3)向进气组件的主气管1通入预热过的前驱气体,前驱气体经多根连接管2后从所述分支管3流出,横向扩散,从所述多孔纤维预制体4的各侧边流出;向主气管1通入预热过的前驱气体,由于所述支撑平板的阻挡作用,前驱气体经多根连接管后从所述分支管流出,横向扩散,从所述预制体侧边流出。由于每个分支管位于相应每个正多边形的中心,所以分支管出口所在的水平层内各正多边形区域有均等且充足的供气,气体分解的固体产物吸附在单根纤维上使纤维生长变粗,进而填充满纤维之间的孔隙,最后形成致密化的复合材料,均等供气意味着各部分沉积更均匀,在均匀供气的基础上,充足供气就能节约制备时间;

54.(4)当分支管3出口所在的一层沉积完成后,控制所述进气组件向上提起2~10mm,继续沉积下一层;进气组件与外部数控机构直接或间接相连,可上下升降。沉积的是否完成,可以通过实际实验确定,涉及的控制参数包括预制体大小、分支管数量、气体流速、气体浓度、温度、压力、时间等等;

55.(5)重复上述步骤(3)和步骤(4),直至所述进气组件的分支管3退出多孔纤维预制体4,完成整个预制体沉积。

56.以下结合附图2,详细介绍本公开一个实施例的工作原理和工作过程:

57.(1)编织一块2.5d针刺碳纤维预制体,尺寸为100mm

×

100mm

×

50mm,初始孔隙率为70%;

58.(2)将预制体放在一块尺寸为140mm

×

140mm

×

5mm的支撑平板上,平板上对应于预制体底面处画有8个紧密相连的正六边形,正六边形边长为20mm;

59.(3)构建一套进气组件,包括两根主气管、三根连接管和八根支气管,主气管、连接管和支气管直径分别为3mm、1.7mm和1mm;

60.(4)将支撑平板和预制体放入气相渗透炉内并进行固定,将进气组件的支气管插入预制体内,支气管下端口距离预制体底部2mm,将进气组件的主气管上端口与预热管末端相连,预热管与外部可升降数控机构相连;

61.(5)通入丙烷和氢气混合气体,摩尔比为1:6,分支管出口气体流速为0.05m/s,炉内压力2kpa,沉积温度930℃;

62.(6)3小时后,控制数控机构将进气组件整体向上移动4mm,继续沉积下一层;

63.(7)重复步骤(6),直至进气组件的分支管退出多孔纤维预制体,完成整个预制体沉积。

64.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本公开的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本公开的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本公开的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1