一种四方相高熵热障涂层材料及其制备方法

1.本发明涉及热障涂层,更具体地涉及一种四方相高熵热障涂层材料及其制备方法。

背景技术:

2.热障涂层(thermal barrier coatings)用来保护地面燃气轮机和航空发动机中高压涡轮部件的合金叶片避免受到高温燃气的腐蚀和氧化,提高涡轮进口温度,从而极大的改良燃气轮机和航空发动机的工作效率。

3.目前应用最广泛的热障涂层材料是7~8wt%氧化钇稳定的氧化锆(7~8ysz)。为了追求燃气轮机更高的工作效率,下一代的燃气轮机燃气使用温度一定会超过1500℃,高于目前7~8ysz热障涂层的使用范围。已知的热障涂层材料具有的高温相稳定性较差、热导率不够低、抗cmas能力较差等缺点。

技术实现要素:

4.为了解决上述现有技术中的已知的热障涂层材料的高温相稳定性较差等问题,本发明提供一种四方相高熵热障涂层材料及其制备方法。

5.根据本发明的四方相高熵热障涂层材料,其由zro2、y2o3、m2o3、ta2o5和nb2o5氧化物粉末形成,组元为zr1‑

4x

y

x

m

x

ta

x

nb

x

o2,其中,0<x<0.25,m为三价稀土元素。

6.优选地,m为yb、la或eu。

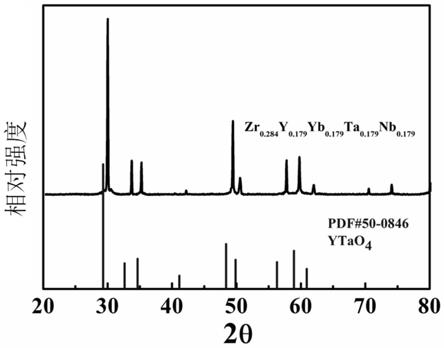

7.优选地,0.088<x<0.2。在优选的实施例中,四方相高熵热障涂层材料的组元为zr

0.2

y

0.2

yb

0.2

ta

0.2

nb

0.2

o2、zr

0.284

y

0.179

yb

0.179

ta

0.179

nb

0.179

o2、zr

0.524

y

0.119

yb

0.119

ta

0.119

nb

0.119

o2、zr

0.648

y

0.088

yb

0.088

ta

0.088

nb

0.088

o2。

8.优选地,zro2(氧化锆)、y2o3(氧化钇)、m2o3(稀土氧化物)、ta2o5(氧化钽)和nb2o5(氧化铌)的氧化物粉末的纯度≥99.5%。

9.根据本发明的四方相高熵热障涂层材料的制备方法,其包括如下步骤:s1,按照组元zr1‑

4x

y

x

m

x

ta

x

nb

x

o2中各阳离子原子百分比分别称取zro2、y2o3、m2o3、ta2o5、nb2o5氧化物粉末,分别逐渐加热至900

‑

1100℃煅烧后降温,除去各氧化物粉末中的吸附水和杂质;s2,将煅烧后的各氧化物粉末倒入至高能球磨罐中,加入第一有机溶剂和磨球,球料比为5~10:1,进行高能球磨;s3,将高能球磨完后的悬浮液进行球料分离,采用第二有机溶剂洗涤、干燥后研磨过筛得到颗粒尺寸为1~10微米的混合粉末;s4,将所得到的混合粉末在150~300mpa压力下,采用陶瓷压片机压制成陶瓷胚体,然后逐渐加热至1500

‑

1700℃后降温,得到高熵陶瓷块体材料。

10.优选地,在所述步骤s1中,将各氧化物粉末分置于不同的坩埚中,放入箱式马弗炉中于900

‑

1100℃保温1~3h,控制升温速率和降温速率均为2~10℃/min。在优选的实施例中,坩埚为氧化铝坩埚。在优选的实施例中,放入箱式马弗炉中于1000℃保温2h。在优选的实施例中,升温速率和降温速率均为5

‑

8℃/min。在优选的实施例中,箱式马弗炉是上海科

晶有限公司生产的l1700型高温箱式马弗炉。

11.优选地,在所述步骤s2中,第一有机溶剂为异丙醇。更优选地,加入80

‑

120ml的异丙醇。在优选的实施例中,加入90

‑

110ml的异丙醇。在优选的实施例中,加入100ml的异丙醇。应该理解,该第一有机溶剂也可以是其他溶剂,例如乙醇、蒸馏水等,其作用是为了吸附在各氧化物粉末的表面,降低表面活性,削弱粉体聚集成团的能力。

12.优选地,在所述步骤s2中,磨球为氧化锆磨球。应该理解,采用氧化锆磨球不会引入其他杂质,因为基体材料包括氧化锆。更优选地,磨球的直径为0.3~0.5mm。在优选的实施例中,磨球的直径为0.4mm。在优选的实施例中,球料比为8:1。在优选的实施例中,高能球磨机是美国union process有限公司生产的01

‑

hddm 750cc型高能球磨机和氧化锆内衬。

13.优选地,在所述步骤s2中,球磨转速为2000~3000r/min,球磨时间为6~12h。在优选的实施例中,球磨转速为2100r/min

‑

2700r/min。在优选的实施例中,球磨转速为2500r/min。在优选的实施例中,球磨时间8h。

14.优选地,在所述步骤s3中,第二有机溶剂为无水乙醇或异丙醇。在优选的实施例中,通过无水乙醇或异丙醇洗涤4~6次。在优选的实施例中,无水乙醇和异丙醇的纯度≥99.5%。

15.优选地,在所述步骤s3中,洗涤后得到的混合悬浊液置于80~120℃的电热鼓风干燥箱内干燥24~48h后研磨过筛。在优选的实施例中,置于90

‑

100℃的电热鼓风干燥箱内干燥40

‑

48h后研磨过筛即可获得颗粒尺寸为3

‑

6微米左右的混合粉末。在优选的实施例中,研磨过筛获得颗粒尺寸为4微米左右的混合粉末。

16.优选地,在所述步骤s4中,将所得到的混合粉末在200mpa压力下,采用陶瓷压片机压制成陶瓷胚体。在优选的实施例中,陶瓷压片机是合肥科晶有限公司生产的ylj

‑

30t

‑

ld型压片机。

17.优选地,在所述步骤s4中,陶瓷胚体放入箱式马弗炉中以2~10℃/min的速率从室温升至1500

‑

1700℃,保温12~40h,以30~50℃/min的速率从1600℃降至1100℃,以5~10℃/min的速率从1100℃降至室温,得到高熵陶瓷块体材料。在优选的实施例中,在箱式马弗炉中加热至1600℃保温20h。在优选的实施例中,控制升温速率为5℃/min,降温速率在1600℃到1100℃为33

‑

44℃/min,1100℃至室温为10℃/min。在优选的实施例中,箱式马弗炉是上海科晶有限公司生产的l1700型高温箱式马弗炉。

18.根据本发明的四方相高熵热障涂层材料,通过多元素共掺杂(包括所有三价元素,五价元素及各稀土元素;如钇,镱,钽,铌等)增加原来体系的熵值,得到的四方相高熵热障涂层材料的物相组成、晶粒尺寸、热学性质(包括热导率、热膨胀系数等)和力学性质(包括硬度、杨氏模量和断裂韧性等)均可调控。一方面,制备出单一或双四方相的高熵氧化物zr1‑

4x

y

x

m

x

ta

x

nb

x

o2将原来只能存在于高温的四方相结构稳定至室温,从而使得在热喷涂过程中即使出现少许的组分偏离,也能够保证整个热障涂层的相组分不发生偏离;另一方面,通过多组元高熵化来提供优异的热力学性质,包括降低热导率(1.16~1.84w mk

‑1,900℃)、增大热膨胀系数(9.01~11.3

×

10

‑6k

‑1,1000℃)、增强断裂韧性(1.56~4.59mpa m

1/2

),良好的高温稳定性(1600℃热处理100h不发生相变)及优秀的抗cmas腐蚀性能(~2.9μm/h的腐蚀速率)等,具有服役于更高燃气温度下(1600℃)的潜力。

附图说明

19.图1是根据本发明的实施例2所制备zr

0.284

y

0.179

yb

0.179

ta

0.179

nb

0.179

o2的xrd图谱;

20.图2是根据本发明的实施例2所制备zr

0.284

y

0.179

yb

0.179

ta

0.179

nb

0.179

o2的bse照片;

21.图3是根据本发明的实施例2所制备zr

0.284

y

0.179

yb

0.179

ta

0.179

nb

0.179

o2的热膨胀系数;

22.图4是根据本发明的实施例4所制备zr

0.648

y

0.088

yb

0.088

ta

0.088

nb

0.088

o2的xrd图谱;

23.图5是根据本发明的实施例4所制备zr

0.648

y

0.088

yb

0.088

ta

0.088

nb

0.088

o2的bse照片;

24.图6是根据本发明的实施例4所制备zr

0.648

y

0.088

yb

0.088

ta

0.088

nb

0.088

o2的热膨胀系数。

具体实施方式

25.下面结合附图,给出本发明的较佳实施例,并予以详细描述。

26.实施例1

27.按照高熵化设计的多组元zr1‑

4x

y

x

m

x

ta

x

nb

x

o2中各阳离子原子百分比称取一定量的各氧化物粉末(其中x取0.2,组元为zr

0.2

y

0.2

yb

0.2

ta

0.2

nb

0.2

o2),包括zro2、y2o3、yb2o3、ta2o5、nb2o5氧化物粉末,分别置于不同的氧化铝坩埚中,放入箱式马弗炉中于1000℃保温2h,控制升温速率和降温速率均为5℃/min,以除去原始粉末中的吸附水和杂质。

28.将煅烧后的各种氧化物粉末倒入至高能球磨罐中,加入一定量的异丙醇(100ml)和氧化锆磨球(0.3mm,球料比为10:1),进行高能球磨,球磨转速为2500/min,球磨时间12h。

29.将高能球磨完后的悬浮液进行球料分离,采用无水乙醇洗涤6次,将得到的混合悬浊液置于100℃的电热鼓风干燥箱内干燥48h后研磨过筛即可获得颗粒尺寸为3微米左右的混合粉末。

30.将所得到的混合粉末在300mpa压力下,采用陶瓷压片机压制成一定尺寸的陶瓷胚体,然后放入箱式马弗炉中于1600℃保温20h,控制升温速率为5℃/min,降温速率在1600℃到1100℃为40℃/min,1100℃至室温为10℃/min,得到最后的高熵zr

0.2

y

0.2

yb

0.2

ta

0.2

nb

0.2

o2陶瓷块体材料。所得到的高熵陶瓷的热导率为1.23w mk

‑1(900℃);热膨胀系数为10.3

×

10

‑6k

‑1(1000℃);断裂韧性为1.96mpa m

1/2

;cmas腐蚀速率为~2.2μm/h。

31.所述的氧化粉末氧化锆、氧化钇、稀土氧化物、氧化钽、氧化铌的纯度≥99.5%。

32.所述的箱式马弗炉是上海科晶有限公司生产的l1700型高温箱式马弗炉。

33.所述的高能球磨机是美国union process有限公司生产的01

‑

hddm 750cc型高能球磨机和氧化锆内衬。

34.所述的无水乙醇和异丙醇的纯度≥99.5%。

35.所述的陶瓷压片机是合肥科晶有限公司生产的ylj

‑

30t

‑

ld型压片机。

36.实施例2

37.按照高熵化设计的多组元zr1‑

4x

y

x

m

x

ta

x

nb

x

o2中各阳离子原子百分比称取一定量的各氧化物粉末(其中x取0.179,组元为zr

0.284

y

0.179

yb

0.179

ta

0.179

nb

0.179

o2),包括zro2、y2o3、yb2o3、ta2o5、nb2o5氧化物粉末,分别置于不同的氧化铝坩埚中,放入箱式马弗炉中于1000℃保温1h,控制升温速率和降温速率均为10℃/min,以除去原始粉末中的吸附水和杂质。

38.将煅烧后的各种氧化物粉末倒入至高能球磨罐中,加入一定量的异丙醇(120ml)

和氧化锆磨球(0.4mm,球料比为10:1),进行高能球磨,球磨转速为2100r/min,球磨时间12h。

39.将高能球磨完后的悬浮液进行球料分离,采用异丙醇洗涤6次,将得到的混合悬浊液置于120℃的电热鼓风干燥箱内干燥48h后研磨过筛即可获得颗粒尺寸为4微米左右的混合粉末。

40.将所得到的混合粉末在300mpa压力下,采用陶瓷压片机压制成一定尺寸的陶瓷胚体,然后放入箱式马弗炉中于1600℃保温20h,控制升温速率为5℃/min,降温速率在1600℃到1100℃为33℃/min,1100℃至室温为10℃/min,得到最后的高熵zr

0.284

y

0.179

yb

0.179

ta

0.179

nb

0.179

o2陶瓷块体材料。所得到的高熵陶瓷的热导率为1.44w mk

‑1(900℃);断裂韧性为2.10mpa m

1/2

;cmas腐蚀速率为~2.4μm/h。

41.图1给出了所制备zr

0.284

y

0.179

yb

0.179

ta

0.179

nb

0.179

o2高熵氧化物的xrd图谱,由此可知,zr

0.284

y

0.179

yb

0.179

ta

0.179

nb

0.179

o2高熵氧化物为高温四方相abo4结构(其中a为稀土元素,b为ta/nb),由于多组元掺杂产生的晶格畸变,使其xrd峰位与pdf no.50

‑

0846整体向右偏离,但是基本峰位与之相吻合。

42.图2给出了所制备zr

0.284

y

0.179

yb

0.179

ta

0.179

nb

0.179

o2高熵氧化物的bse照片,由此可知,晶粒尺寸较为均一且呈现四方形晶体形貌,基本都是单一四方相结构,没有其他物相的析出,晶粒尺寸分别约为10μm。

43.图3给出了所制备zr

0.284

y

0.179

yb

0.179

ta

0.179

nb

0.179

o2高熵氧化物的热膨胀系数,由此可知,其在1000℃的热膨胀系数为9.93

×

10

‑6k

‑1,接近于目前商用热障涂层材料ysz的热障系数(~10.5

×

10

‑6k

‑1,1000℃)。

44.所述的氧化粉末氧化锆、氧化钇、稀土氧化物、氧化钽、氧化铌的纯度≥99.5%。

45.所述的箱式马弗炉是上海科晶有限公司生产的l1700型高温箱式马弗炉。

46.所述的高能球磨机是美国union process有限公司生产的01

‑

hddm 750cc型高能球磨机和氧化锆内衬。

47.所述的无水乙醇和异丙醇的纯度≥99.5%。

48.所述的陶瓷压片机是合肥科晶有限公司生产的ylj

‑

30t

‑

ld型压片机。

49.实施例3

50.按照高熵化设计的多组元zr1‑

4x

y

x

m

x

ta

x

nb

x

o2中各阳离子原子百分比称取一定量的各氧化物粉末(其中x取0.119,组元为zr

0.524

y

0.119

yb

0.119

ta

0.119

nb

0.119

o2),包括zro2、y2o3、yb2o3、ta2o5、nb2o5氧化物粉末,分别置于不同的氧化铝坩埚中,放入箱式马弗炉中于1000℃保温3h,控制升温速率和降温速率均为8℃/min,以除去原始粉末中的吸附水和杂质。

51.将煅烧后的各种氧化物粉末倒入至高能球磨罐中,加入一定量的异丙醇(90ml)和氧化锆磨球(0.3mm,球料比为8:1),进行高能球磨,球磨转速为2700r/min,球磨时间8h。

52.将高能球磨完后的悬浮液进行球料分离,采用异丙醇洗涤5次,将得到的混合悬浊液置于90℃的电热鼓风干燥箱内干燥40h后研磨过筛即可获得颗粒尺寸为6微米左右的混合粉末。

53.将所得到的混合粉末在200mpa压力下,采用陶瓷压片机压制成一定尺寸的陶瓷胚体,然后放入箱式马弗炉中于1600℃保温30h,控制升温速率为8℃/min,降温速率在1600℃到1100℃为44℃/min,1100℃至室温为5℃/min,得到最后的高熵zr

0.524

y

0.119

yb

0.119

ta

0.119

nb

0.119

o2陶瓷块体材料。所得到的高熵陶瓷的热导率为1.20w mk

‑1(900℃);热膨胀系数为11.0

×

10

‑6k

‑1(1000℃);断裂韧性为4.51mpa m

1/2

;cmas腐蚀速率为~2.5μm/h。

54.所述的氧化粉末氧化锆、氧化钇、稀土氧化物、氧化钽、氧化铌的纯度≥99.5%。

55.所述的箱式马弗炉是上海科晶有限公司生产的l1700型高温箱式马弗炉。

56.所述的高能球磨机是美国union process有限公司生产的01

‑

hddm 750cc型高能球磨机和氧化锆内衬。

57.所述的无水乙醇和异丙醇的纯度≥99.5%。

58.所述的陶瓷压片机是合肥科晶有限公司生产的ylj

‑

30t

‑

ld型压片机。

59.实施例4

60.按照高熵化设计的多组元zr1‑

4x

y

x

m

x

ta

x

nb

x

o2中各阳离子原子百分比称取一定量的各氧化物粉末(其中x取0.088,组元为zr

0.648

y

0.088

yb

0.088

ta

0.088

nb

0.088

o2),包括zro2、y2o3、yb2o3、ta2o5、nb2o5氧化物粉末,分别置于不同的氧化铝坩埚中,放入箱式马弗炉中于1000℃保温1h,控制升温速率和降温速率均为5℃/min,以除去原始粉末中的吸附水和杂质。

61.将煅烧后的各种氧化物粉末倒入至高能球磨罐中,加入一定量的异丙醇(110ml)和氧化锆磨球(0.4mm,球料比为10:1),进行高能球磨,球磨转速为2100r/min,球磨时间12h。

62.将高能球磨完后的悬浮液进行球料分离,采用异丙醇洗涤6次,将得到的混合悬浊液置于120℃的电热鼓风干燥箱内干燥48h后研磨过筛即可获得颗粒尺寸为3微米左右的混合粉末。

63.将所得到的混合粉末在300mpa压力下,采用陶瓷压片机压制成一定尺寸的陶瓷胚体,然后放入箱式马弗炉中于1600℃保温20h,控制升温速率为5℃/min,降温速率在1600℃到1100℃为30℃/min,1100℃至室温为10℃/min,得到最后的高熵zr

0.648

y

0.088

yb

0.088

ta

0.088

nb

0.088

o2陶瓷块体材料。所得到的高熵陶瓷的热导率为1.32w mk

‑1(900℃);断裂韧性为2.42mpa m

1/2

;cmas腐蚀速率为~2.3μm/h。

64.图4给出了所制备zr

0.648

y

0.088

yb

0.088

ta

0.088

nb

0.088

o2高熵氧化物的xrd图谱,由此可知,zr

0.648

y

0.088

yb

0.088

ta

0.088

nb

0.088

o2高熵氧化物为高温四方相zyto结构,结晶性较好,其xrd峰位与pdf no.43

‑

0308相吻合。

65.图5给出了所制备zr

0.648

y

0.088

yb

0.088

ta

0.088

nb

0.088

o2高熵氧化物的bse照片,由此可知,晶粒尺寸较为均一且呈现四方形晶体形貌,基本都是单一四方相结构,没有其他物相的析出,晶粒尺寸分别约为16μm。

66.图6给出了所制备zr

0.284

y

0.179

yb

0.179

ta

0.179

nb

0.179

o2高熵氧化物的热膨胀系数,由此可知,其在1000℃的热膨胀系数分别为10.13

×

10

‑6k

‑1,接近于目前商用热障涂层材料ysz的热障系数(~10.5

×

10

‑6k

‑1,1000℃)。

67.所述的氧化粉末氧化锆、氧化钇、稀土氧化物、氧化钽、氧化铌的纯度≥99.5%。

68.所述的箱式马弗炉是上海科晶有限公司生产的l1700型高温箱式马弗炉。

69.所述的高能球磨机是美国union process有限公司生产的01

‑

hddm 750cc型高能球磨机和氧化锆内衬。

70.所述的无水乙醇和异丙醇的纯度≥99.5%。

71.所述的陶瓷压片机是合肥科晶有限公司生产的ylj

‑

30t

‑

ld型压片机。

72.实施例5

73.按照高熵化设计的多组元zr1‑

4x

y

x

m

x

ta

x

nb

x

o2中各阳离子原子百分比称取一定量的各氧化物粉末(其中x取0.2,组元为zr

0.2

y

0.2

eu

0.2

ta

0.2

nb

0.2

o2),包括zro2、y2o3、eu2o3、ta2o5、nb2o5氧化物粉末,分别置于不同的氧化铝坩埚中,放入箱式马弗炉中于1000℃保温1h,控制升温速率和降温速率均为5℃/min,以除去原始粉末中的吸附水和杂质。

74.将煅烧后的各种氧化物粉末倒入至高能球磨罐中,加入一定量的异丙醇(110ml)和氧化锆磨球(0.4mm,球料比为10:1),进行高能球磨,球磨转速为2100r/min,球磨时间12h。

75.将高能球磨完后的悬浮液进行球料分离,采用异丙醇洗涤6次,将得到的混合悬浊液置于120℃的电热鼓风干燥箱内干燥48h后研磨过筛即可获得颗粒尺寸为3微米左右的混合粉末。

76.将所得到的混合粉末在300mpa压力下,采用陶瓷压片机压制成一定尺寸的陶瓷胚体,然后放入箱式马弗炉中于1600℃保温20h,控制升温速率为5℃/min,降温速率在1600℃到1100℃为30℃/min,1100℃至室温为10℃/min,得到最后的高熵zr

0.2

y

0.2

eu

0.2

ta

0.2

nb

0.2

o2陶瓷块体材料。所得到的高熵陶瓷的热导率为1.19w mk

‑1(900℃);热膨胀系数为9.3

×

10

‑6k

‑1(1000℃);断裂韧性为1.86mpa m

1/2

;cmas腐蚀速率为~1.9μm/h。

77.所述的氧化粉末氧化锆、氧化钇、稀土氧化物、氧化钽、氧化铌的纯度≥99.5%。

78.所述的箱式马弗炉是上海科晶有限公司生产的l1700型高温箱式马弗炉。

79.所述的高能球磨机是美国union process有限公司生产的01

‑

hddm 750cc型高能球磨机和氧化锆内衬。

80.所述的无水乙醇和异丙醇的纯度≥99.5%。

81.所述的陶瓷压片机是合肥科晶有限公司生产的ylj

‑

30t

‑

ld型压片机。

82.对比例1

83.按照高熵化设计的多组元zr1‑

4x

y

x

m

x

ta

x

nb

x

o2中各阳离子原子百分比称取一定量的各氧化物粉末(其中x取0.088,组元为zr

0.648

y

0.088

yb

0.088

ta

0.088

nb

0.088

o2),包括zro2、y2o3、yb2o3、ta2o5、nb2o5氧化物粉末,分别置于不同的氧化铝坩埚中,放入箱式马弗炉中于1000℃保温1h,控制升温速率和降温速率均为5℃/min,以除去原始粉末中的吸附水和杂质。

84.将煅烧后的各种氧化物粉末倒入至高能球磨罐中,加入一定量的异丙醇(110ml)和氧化锆磨球(0.4mm,球料比为12:1),进行高能球磨,球磨转速为2100r/min,球磨时间12h。

85.将高能球磨完后的悬浮液进行球料分离,采用异丙醇洗涤6次,将得到的混合悬浊液置于120℃的电热鼓风干燥箱内干燥48h后研磨过筛即可获得颗粒尺寸为15微米左右的混合粉末。

86.将所得到的混合粉末在400mpa压力下,采用陶瓷压片机压制成一定尺寸的陶瓷胚体,然后放入箱式马弗炉中于1600℃保温20h,控制升温速率为5℃/min,降温速率在1600℃到1100℃为30℃/min,1100℃至室温为10℃/min,得到最后的高熵zr

0.648

y

0.088

yb

0.088

ta

0.088

nb

0.088

o2陶瓷块体材料。所得到的高熵陶瓷的热导率为1.63w mk

‑1(900℃);热膨胀系数为8.3

×

10

‑6k

‑1(1000℃);断裂韧性为1.76mpa m

1/2

;cmas腐蚀速率为~2.9μm/h。

87.所述的氧化粉末氧化锆、氧化钇、稀土氧化物、氧化钽、氧化铌的纯度≥99.5%。

88.所述的箱式马弗炉是上海科晶有限公司生产的l1700型高温箱式马弗炉。

89.所述的高能球磨机是美国union process有限公司生产的01

‑

hddm 750cc型高能球磨机和氧化锆内衬。

90.所述的无水乙醇和异丙醇的纯度≥99.5%。

91.所述的陶瓷压片机是合肥科晶有限公司生产的ylj

‑

30t

‑

ld型压片机。

92.以上所述的,仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。即凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1