富氧缺陷的钾嵌入钒酸铵纳米阵列正极材料的制备方法

1.本发明涉及纳米材料领域,具体涉及一种富氧缺陷的钾嵌入钒酸铵纳米阵列正极材料的制备方法。

背景技术:

2.在过去的几十年里,可充电锂离子电池已经得到了大量的研究,并且在电子设备和电动汽车中占据了很大一部分的市场份额。但是,锂资源的短缺以及易燃的锂金属和有机电解液造成的安全问题将是未来锂离子电池发展面临的两个不可避免的问题。因此,目前亟需开发绿色、低成本、高安全性的二次电池。

3.水系锌离子电池具有高的理论比容量(体积比容量为5850mah/cm3、质量比容量为820mah/g)、低的氧化还原电位(-0.76v,相对于标准氢电极)、低成本、无毒等优点,因此有望成为新一代电能存储系统。

4.在锌离子电池中,正极材料是影响电池性能的重要组成之一。钒酸铵是一类典型层状材料,层间的铵离子使钒酸铵材料具有较大的层间距,有利于锌离子的嵌入与脱出;并且铵离子能与钒氧层中的氧形成氢键,使其作为结构“支柱”。但是,由于钒酸铵在充放电过程中存在不可逆的脱铵现象,容易造成结构坍塌,导致容量快速衰减,制约了其在锌离子电池中的大规模应用。

技术实现要素:

5.本发明要解决的问题是,克服现有技术中的不足,提供一种富氧缺陷的钾嵌入钒酸铵纳米阵列正极材料的制备方法。

6.为解决技术问题,本发明所采用的技术方案是:

7.提供一种富氧缺陷的钾嵌入钒酸铵纳米阵列正极材料的制备方法,包括以下步骤:

8.(1)称取偏钒酸铵和二水合草酸,溶于去离子水中,搅拌均匀;加入过硫酸钾,继续充分搅拌溶解后,将均一溶液转移至聚四氟乙烯反应釜中;

9.(2)将经过预处理后的碳布放入反应釜,使其完全浸润在溶液中;随后将反应釜转移至鼓风干燥箱中,进行水热反应;

10.(3)反应完毕,待反应釜冷却到室温;取出碳布冲洗干净并干燥,得到正极材料,正极材料上负载的活性物质为富氧缺陷的钾嵌入钒酸铵纳米阵列。

11.作为本发明的优选方案,所述步骤(1)中,过硫酸钾、偏钒酸铵、二水合草酸的摩尔比为(0.3125~1.25)∶5∶6,所用去离子水体积与二水合草酸的用量关系为80ml∶4.8mmol。

12.作为本发明的优选方案,所述步骤(1)中,两次搅拌时间分别为20~30min和10~20min。

13.作为本发明的优选方案,在步骤(2)中,对碳布进行预处理的步骤如下:将碳布依次置于盐酸溶液、丙酮溶液、去离子水和无水乙醇中,分别超声处理30min,最后置于60℃的

真空烘箱中干燥12h;所用盐酸溶液的浓度为3mol/l。

14.作为本发明的优选方案,在步骤(2)中,所述碳布的尺寸为1cm

×

1cm。

15.作为本发明的优选方案,在步骤(2)中,水热反应的温度为180℃,时间为3~12h。

16.作为本发明的优选方案,在步骤(3)中,所述冲洗是指,依次用去离子水和无水乙醇冲洗碳布3~5次。

17.作为本发明的优选方案,在步骤(3)中,所述干燥处理是指,放入50~80℃的真空烘箱中干燥6~12h。

18.作为本发明的优选方案,所述步骤(3)最终得到的正极材料的活性材料的负载量为0.9~1.5mg/cm2。

19.发明原理描述:

20.本发明采用钾离子嵌入钒酸铵中以取代层间部分铵离子,同时形成大量氧缺陷,能有效解决钒基材料导电性差、离子传输动力学缓慢的问题;缓解钒酸铵中不可逆的脱铵副反应,增强材料的机械稳定性;从而获得具有高容量、高倍率性和长循环稳定的水系锌离子正极材料。

21.与现有技术相比,本发明的有益效果在于:

22.1、本发明的制备方法工艺简单、可操作性强;可在碳布基底上直接生长出纳米阵列,制备的电极可以直接用于水系锌离子电池的正极,因此在水系锌离子电池以及其他多价离子电池中具有广阔的应用前景。

23.2、本方法制备得到的纳米材料具有大量的氧缺陷,氧缺陷可以提高材料的导电性、促进电荷转移以及加快锌离子的扩散,获得高比容量和优异的倍率性能。同时钾金属离子可以与钒氧层形成强有力的化学键,并且缓解不可逆的脱铵现象,提升整体结构的机械稳定性,进而获得优异的循环稳定性。

附图说明

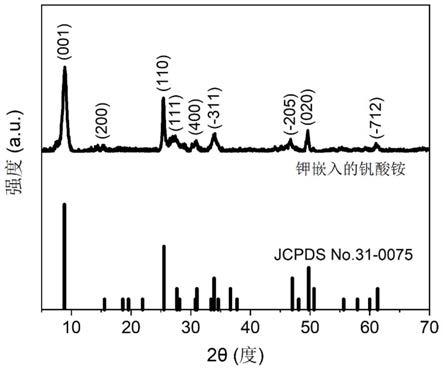

24.图1为实施例1中所制备的富氧缺陷的钾嵌入钒酸铵纳米阵列的x射线衍射图谱。

25.图2为实施例1中所制备的富氧缺陷的钾嵌入钒酸铵纳米阵列的扫描电镜图像。

26.图3为实施例1中所制备的富氧缺陷的钾嵌入钒酸铵纳米阵列的电子顺磁共振波谱。

27.图4为实施例1中所制备的富氧缺陷的钾嵌入钒酸铵纳米阵列为正极材料的水系锌离子电池的倍率性能。

28.图5为实施例1中所制备的富氧缺陷的钾嵌入钒酸铵纳米阵列为正极材料的水系锌离子电池在5a/g下的循环寿命曲线。

具体实施方式

29.下面结合实施例和对比例对本发明作进一步描述,实施例可以使本专业的专业技术人员更全面地理解本发明,但不以任何方式限制本发明。

30.实施例1

31.(1)按摩尔比0.625∶5∶6称取过硫酸钾、偏钒酸铵和二水合草酸:将4mmol偏钒酸铵和4.8mmol二水合草酸溶解到80ml去离子水中,在常温下磁力搅拌30min。随后将0.5mmol过

硫酸钾加入到上述溶液中,继续充分搅拌10min后,将均一溶液转移到聚四氟乙烯反应釜中。

32.(2)取一片大小为1cm

×

1cm的碳布,依次置于3mol/l的盐酸溶液、丙酮溶液、去离子水和无水乙醇中,分别超声处理30min,随后置于60℃的真空烘箱中干燥12h,最后称得碳布的质量为27.3mg。将碳布放入反应釜中,待碳布充分浸润后,将反应釜移至鼓风干燥箱中,在180℃的条件下恒温反应6h。

33.(3)待反应釜冷却到室温后,将碳布取出,分别用去离子水和无水乙醇冲洗5次,最后放入60℃的真空烘箱中干燥8h,得到负载有富氧缺陷的钾嵌入钒酸铵纳米阵列的碳布,记为knvo-1。称得此时碳布的质量为28.5mg,则正极材料上活性物质的负载量为1.2mg/cm2。

34.负载量计算方式为:预处理后的碳布质量为m1,步骤(3)最终得到的碳布质量为m2,则正极材料上活性物质的负载量为m

2-m1;假设碳布面积为s,进行换算即可得到单位面积的负载量为(m

2-m1)/s。

35.(4)将步骤(3)中所得负载有富氧缺陷的钾嵌入钒酸铵纳米阵列的碳布作为正极,高纯锌片作为负极,3m zn(cf3so3)2作为电解液,组装为水系锌离子电池,测试其电化学性能。

36.实施例2

37.(1)按摩尔比0.3125∶5∶6称取过硫酸钾、偏钒酸铵和二水合草酸:将4mmol偏钒酸铵和4.8mmol二水合草酸溶解到80ml去离子水中,在常温下磁力搅拌20min。随后将0.25mmol过硫酸钾加入到上述溶液中,继续充分搅拌20min后,将均一溶液转移到聚四氟乙烯反应釜中。

38.(2)取一片大小为1cm

×

1cm的碳布,依次置于3mol/l的盐酸溶液、丙酮溶液、去离子水和无水乙醇中,分别超声处理30min,随后置于60℃的真空烘箱中干燥12h,最后称得碳布的质量为26.2mg。将碳布放入反应釜中,待碳布充分浸润后,将反应釜移至鼓风干燥箱中,在180℃的条件下恒温反应6h。

39.(3)待反应釜冷却到室温后,将碳布取出,分别用去离子水和无水乙醇冲洗4次,最后放入60℃的真空烘箱中干燥12h,得到负载有富氧缺陷的钾嵌入钒酸铵纳米阵列的碳布,记为knvo-2。称得此时碳布的质量为27.1mg,则正极材料上活性物质的负载量为0.9mg/cm2。

40.(4)将步骤(3)中所得负载有富氧缺陷的钾嵌入钒酸铵纳米阵列的碳布作为正极,高纯锌片作为负极,3m zn(cf3so3)2作为电解液,组装为水系锌离子电池,测试其电化学性能。

41.实施例3

42.(1)按摩尔比1.25∶5∶6称取过硫酸钾、偏钒酸铵和二水合草酸:将4mmol偏钒酸铵和4.8mmol二水合草酸溶解到80ml去离子水中,在常温下磁力搅拌25min。随后将1mmol过硫酸钾加入到上述溶液中,继续充分搅拌15min后,将均一溶液转移到聚四氟乙烯反应釜中。

43.(2)取一片大小为1cm

×

1cm的碳布,依次置于3mol/l的盐酸溶液、丙酮溶液、去离子水和无水乙醇中,分别超声处理30min,随后置于60℃的真空烘箱中干燥12h,最后称得碳布的质量为25.0mg。将碳布放入反应釜中,待碳布充分浸润后,将反应釜移至鼓风干燥箱

中,在180℃的条件下恒温反应6h。

44.(3)待反应釜冷却到室温后,将碳布取出,分别用去离子水和无水乙醇冲洗3次,最后放入80℃的真空烘箱中干燥12h,得到负载有富氧缺陷的钾嵌入钒酸铵纳米阵列的碳布,记为knvo-3。称得此时碳布的质量为26.5mg,则正极材料上活性物质的负载量为1.5mg/cm2。

45.(4)将步骤(3)中所得负载有富氧缺陷的钾嵌入钒酸铵纳米阵列的碳布作为正极,高纯锌片作为负极,3m zn(cf3so3)2作为电解液,组装为水系锌离子电池,测试其电化学性能。

46.实施例4

47.(1)按摩尔比0.625∶5∶6称取过硫酸钾、偏钒酸铵和二水合草酸:将4mmol偏钒酸铵和4.8mmol二水合草酸溶解到80ml去离子水中,在常温下磁力搅拌30min。随后将0.5mmol过硫酸钾加入到上述溶液中,继续充分搅拌20min后,将均一溶液转移到聚四氟乙烯反应釜中。

48.(2)取一片大小为1cm

×

1cm的碳布,依次置于3mol/l的盐酸溶液、丙酮溶液、去离子水和无水乙醇中,分别超声处理30min,随后置于60℃的真空烘箱中干燥12h,最后称得碳布的质量为24.7mg。将碳布放入反应釜中,待碳布充分浸润后,将反应釜移至鼓风干燥箱中,在180℃的条件下恒温反应3h。

49.(3)待反应釜冷却到室温后,将碳布取出,分别用去离子水和无水乙醇冲洗5次,最后放入80℃的真空烘箱中干燥6h,得到负载有富氧缺陷的钾嵌入钒酸铵纳米阵列的碳布,记为knvo-4。称得此时碳布的质量为25.8mg,则正极材料上活性物质的负载量为1.1mg/cm2。

50.(4)将步骤(3)中所得负载有富氧缺陷的钾嵌入钒酸铵纳米阵列的碳布作为正极,高纯锌片作为负极,3m zn(cf3so3)2作为电解液,组装为水系锌离子电池,测试其电化学性能。

51.实施例5

52.(1)按摩尔比0.625∶5∶6称取过硫酸钾、偏钒酸铵和二水合草酸:将4mmol偏钒酸铵和4.8mmol二水合草酸溶解到80ml去离子水中,在常温下磁力搅拌30min。随后将0.5mmol过硫酸钾加入到上述溶液中,继续充分搅拌20min后,将均一溶液转移到聚四氟乙烯反应釜中。

53.(2)取一片大小为1cm

×

1cm的碳布,依次置于3mol/l的盐酸溶液、丙酮溶液、去离子水和无水乙醇中,分别超声处理30min,随后置于60℃的真空烘箱中干燥12h,最后称得碳布的质量为25.6mg。将碳布放入反应釜中,待碳布充分浸润后,将反应釜移至鼓风干燥箱中,在180℃的条件下恒温反应12h。

54.(3)待反应釜冷却到室温后,将碳布取出,分别用去离子水和无水乙醇冲洗5次,最后放入50℃的真空烘箱中干燥8h,得到负载有富氧缺陷的钾嵌入钒酸铵纳米阵列的碳布,记为knvo-5。称得此时碳布的质量为27.1mg,则正极材料上活性物质的负载量为1.5mg/cm2。

55.(4)将步骤(3)中所得负载有富氧缺陷的钾嵌入钒酸铵纳米阵列的碳布作为正极,高纯锌片作为负极,3m zn(cf3so3)2作为电解液,组装为水系锌离子电池,测试其电化学性

能。

56.对比例1

57.(1)按摩尔比5∶6称取偏钒酸铵和二水合草酸:将4mmol偏钒酸铵和4.8mmol二水合草酸溶解到80ml去离子水中,在常温下磁力搅拌30min,将均一溶液转移到聚四氟乙烯反应釜中。

58.(2)取一片大小为1cm

×

1cm的碳布,依次置于3mol/l的盐酸溶液、丙酮溶液、去离子水和无水乙醇中超声处理30min,随后置于60℃的真空烘箱中干燥12h,最后称得碳布的质量为24.4mg。将碳布放入反应釜中,待碳布充分浸润后,将反应釜移至鼓风干燥箱中,在180℃的条件下恒温反应6h。

59.(3)待反应釜冷却到室温后,将碳布取出,分别用去离子水和无水乙醇冲洗3次,最后放入60℃的真空烘箱中干燥12h,得到负载有钒酸铵纳米阵列的碳布,记为nvo。称得此时碳布的质量为25.4mg,则正极材料上活性物质的负载量为1.0mg/cm2。

60.(4)将步骤(3)中所得钒酸铵纳米阵列作为正极,高纯锌片作为负极,3mzn(cf3so3)2作为电解液,组装为水系锌离子电池,测试其电化学性能。

61.实施效果

62.图1为实施例1中富氧缺陷的钾嵌入钒酸铵纳米阵列的x射线衍射图谱,其xrd图谱与钒酸铵的标准pdf卡片相吻合,说明钾离子的嵌入并没有改变整体的晶体结构。值得注意的是,其(001)晶面对应的衍射峰向高角度偏移,说明钾离子的嵌入使得(001)晶面间距变小。

63.图2为实施例1中富氧缺陷的钾嵌入钒酸铵纳米阵列的扫描电镜图像,可以看出超薄纳米带均匀生长在碳布纤维上。

64.图3为实施例1中富氧缺陷的钾嵌入钒酸铵纳米阵列的电子顺磁共振波谱,证明该纳米材料中含有大量氧缺陷。

65.图4为实施例1中富氧缺陷的钾嵌入钒酸铵纳米阵列的倍率曲线。在0.5a/g的电流密度下,比容量为477mah/g;当电流密度增加到5a/g时,比容量可以保持在218mah/g;当电流密度减小到0.5a/g时,比容量还能恢复到488mah/g。

66.图5为实施例1中富氧缺陷的钾嵌入钒酸铵纳米阵列在电流密度为5a/g下的循环测试曲线,经过3000次充放电后,其比容量可以保持为初始比容量的90%。

67.表1为实施例与对比例中所制备的材料作为正极材料的比容量、倍率性能以及循环性能,可以看出本发明实施例中富氧缺陷的钾嵌入钒酸铵电极相对于对比例中纯钒酸铵电极,具有更快的离子扩散速率和更优异的电化学性能。

[0068][0069]

需要说明的是,上述实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1