单晶炉用加料装置的制作方法

1.本发明涉及一种单晶炉用加料装置。

背景技术:

2.单晶炉在拉晶时,需要向单晶炉内添加硅料,当前炉筒侧方加料装置由于向单晶炉内加料时,由于结构原因导致加料时间长,炉内的高温对料管会有损伤,此外,现有的加料装置在加料时,加料装置不可避免地会碰撞单晶炉内的部件,容易对加料装置和单晶炉造成损伤,甚至造成焖炉等严重的后果。

技术实现要素:

3.有鉴于此,本发明提供一种单晶炉用加料装置,用以解决拉晶加料时,因料筒碰撞单晶炉内的部件,容易对加料装置和单晶炉造成损伤的技术问题。

4.为解决上述技术问题,本发明采用以下技术方案:

5.根据本发明实施例的单晶炉用加料装置,包括底座和安装在所述底座上的加料器主体,所述加料器主体包括:

6.进给机构,包括与所述底座滑动连接的上板;以及

7.振动器送料机构,包括:第二驱动组件、滑动连接在所述上板背离所述底座的表面的送料组件、与所述第二驱动组件连接的同步带轮、拉力传感器,其中,所述同步带轮上安装有同步带,所述同步带通过所述拉力传感器与所述送料组件连接;以及

8.报警器,与所述拉力传感器电连接,所述报警器响应于所述拉力传感器采集的拉力信号发出报警信号。

9.根据本发明的一个实施例,所述进给机构还包括:固定在所述底座上的第一驱动组件,所述第一驱动组件与所述上板连接并驱动所述上板滑动。

10.根据本发明的一个实施例,所述装置还包括控制柜,所述控制柜上设有触摸屏,所述控制柜与所述第一驱动组件、所述第二驱动组件、所述拉力传感器以及所述报警器电连接,所述控制柜被配置为:接收所述拉力传感器采集的拉力信号,根据所述拉力信号控制所述报警器发出所述报警信号。

11.根据本发明的一个实施例,所述上板上间隔设置有两个限位件,所述送料组件上设有限位杆,所述限位杆位于两个所述限位件之间。

12.根据本发明的一个实施例,所述底座包括:

13.底板,所述底板上设有用于调节所述底板高度的高度调节螺丝,以及用于对所述底板进行定位的定位销,所述高度调节螺丝和所述定位销设置在所述底板上背离所述加料器主体的一侧。

14.根据本发明的一个实施例,所述加料器主体还包括:仓体,所述仓体组装于所述底座上,所述仓体包括仓壁和上盖,所述仓壁内部形成腔室,且上端开口,所述仓壁的外壁上组装有气动控制器,所述气动控制器与所述上盖连接并控制所述上盖打开或关闭所述开

口。

15.根据本发明的一个实施例,所述仓壁上设有与所述腔室连通的进气管,所述进气管上安装有浮子流量计;和/或所述装置还包括真空计,所述真空计的探头设于所述仓体的腔室内。

16.根据本发明的一个实施例,所述装置还包括组装于所述仓体外的隔离阀,所述隔离阀上设有与所述送料组件相对设置的加料口以及与所述加料口连通的氩气控制接口、抽空控制接口、波纹管连接口、冷却管和收集槽。

17.根据本发明的一个实施例,所述腔室分为加料区和送料区,所述送料区位于所述底座和所述加料区之间,所述振动器送料机构位于所述送料区,所述装置还包括设置在所述加料区的料筒,所述料筒包括:

18.料筒本体,内部形成有用于容纳物料的腔室,所述料筒本体的底部设有出料口;

19.双插板机构,包括:与所述出料口连通的安装板、组装于所述安装板上的第一插板、组装于所述安装板上且驱动所述第一插板关闭或打开所述出料口的第三驱动组件、组装于所述安装板上的第二插板、组装于所述安装板上且驱动所述第二插板关闭或打开所述出料口的第四驱动组件,所述第一插板位于所述第二插板的上方。

20.根据本发明的一个实施例,所述安装板上设有安装孔,所述双插板机构还包括输送管,所述输送管的一端与所述安装孔连通,另一端与所述出料口连通,所述输送管上间隔设有内外贯通的第一长形孔和第二长形孔,所述第一长形孔和所述第二长形孔沿所述输送管的周向延伸,所述第三驱动组件驱动所述第一插板可插入所述第一长形孔或由所述第一长形孔伸出,所述第四驱动组件驱动所述第二插板可插入所述第二长形孔或由所述第二长形孔伸出。

21.根据本发明的一个实施例,所述安装板设有第一轴孔,所述第三驱动组件包括:

22.第一插板气缸,固定在所述安装板上;

23.第一轴承,固定在所述安装板的所述第一轴孔内;

24.第一旋转轴,穿过所述第一轴承,且所述第一旋转轴的一端与所述第一插板气缸的驱动端连接;

25.第一旋转臂,一端与所述第一旋转轴的另一端可旋转连接,另一端与所述第一插板固定连接。

26.根据本发明的一个实施例,所述安装板上设有第二轴孔,所述第四驱动组件包括:

27.第二插板气缸,固定在所述安装板上;

28.第二轴承,固定在所述安装板的第二轴孔内;

29.第二旋转轴,穿过所述第二轴承,且所述第二旋转轴的一端与所述第二插板气缸的驱动端连接;

30.第二旋转臂,所述第二旋转臂的一端与所述第二旋转轴的另一端可旋转连接,所述第二旋转臂的另一端与所述第二插板固定连接。

31.根据本发明的一个实施例,还包括用于疏通物料的疏通组件,所述疏通组件包括:

32.第五驱动组件,固定在所述料筒本体的外侧壁;

33.疏通杆,一端与所述第五驱动组件的驱动端连接,另一端在所述第五驱动组件的驱动下伸入所述料筒本体内或伸出所述料筒本体。

34.根据本发明的一个实施例,所述疏通组件还包括:

35.安装座,固定在所述料筒本体的外侧壁,所述第五驱动组件通过所述安装座固定在所述料筒本体的外侧壁;

36.导向套,一端与所述安装座固定连接,所述疏通杆可轴向移动地位于所述导向套内。

37.根据本发明的一个实施例,还包括用于辅助物料疏通的敲击组件,所述敲击组件包括:

38.第六驱动组件,固定在所述料筒本体的外侧壁;

39.敲击杆,一端所述第六驱动组件连接,另一端用于敲击所述料筒本体的侧壁。

40.根据本发明的一个实施例,所述料筒本体的底部形成漏斗状,和/或,所述料筒本体的顶端设有吊装法兰。

41.根据本发明的一个实施例,所述料筒本体的内侧壁设有石英内衬层,所述料筒本体的内侧壁和所述石英内衬层之间设有缓冲层。

42.根据本发明的一个实施例,还包括用于对所述料筒本体内的物料进行称重的第一称重器,所述第一称重器设置在所述料筒本体上。

43.根据本发明的一个实施例,所述底座通过第一直线滑轨与所述上板滑动连接,所述送料组件包括:

44.振动器,所述振动器通过第二直线滑轨与所述上板滑动连接,所述第二直线滑轨与所述第一直线滑轨平行设置;

45.料管,第一端组装在所述振动器连接,第二端向背离所述振动器的一侧延伸,且所述料管的轴线与所述第二直线滑轨平行;

46.料槽,与所述料管连通,且所述料槽朝上开口,用于承接物料。

47.根据本发明的一个实施例,所述送料组件还包括:

48.料管固定架,组装在所述振动器上,所述料管组装在所述料管固定架上;

49.缓冲件,设于所述料管固定架和所述料管之间。

50.根据本发明的一个实施例,所述料管的第一端的端口设有后堵板,和/或所述后堵板为石英材料件。

51.本发明的上述技术方案至少具有如下有益效果之一:

52.根据本发明提供的单晶炉用加料装置,基于进给机构的上板与底座滑动连接,振动器送料机构的送料组件与上板滑动连接,这样使得进料机构和振动器送料机构形成了上下两级进给结构,能够有效的缩短整机的长度,减少单晶炉加料装置的占地空间。基于同步带通过拉力传感器与送料组件连接,当送料组件遇到阻碍时,拉力传感器会采集拉力信号并可传给报警器,报警器会发出报警信号,避免损伤加料装置和单晶炉。

附图说明

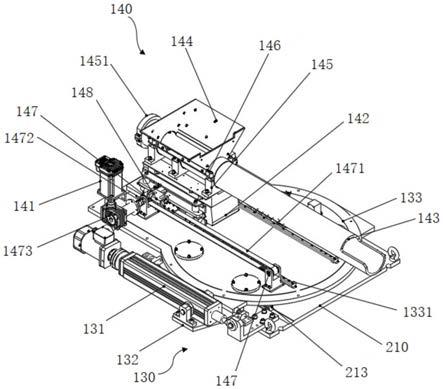

53.图1为本发明一实施例的一个角度的单晶炉用加料装置的立体结构示意图;

54.图2为本发明一实施例的另一角度的单晶炉用加料装置的立体结构示意图;

55.图3为本发明一实施例的单晶炉用加料装置的剖面结构示意图;

56.图4为本发明一实施例的进给机构和振动器送料机构的结构示意图;

57.图5为本发明一实施例的另一角度的进给机构和振动器送料机构的结构示意图;

58.图6为本发明一实施例的底座的结构示意图;

59.图7为本发明一实施例的单晶炉用加料装置的正视图;

60.图8为本发明一实施例的隔离阀的结构示意图;

61.图9为本发明一实施例提供的单晶炉加料器用料筒的立体结构示意图;

62.图10为本发明一实施例提供的单晶炉加料器用料筒的剖面结构示意图;

63.图11为本发明一实施例提供的单晶炉加料器用料筒的疏通组件和敲击组件的结构示意图;

64.图12为本发明一实施例的单晶炉加料器用料筒的双插板机构的正面图;

65.图13为本发明一实施例的单晶炉加料器用料筒的双插板机构的反面图;

66.图14为本发明一实施例的单晶炉用加料装置的局部的剖面结构示意图。

67.附图标记:

68.加料器主体100;

69.仓体110;维修窗口1101;观察窗口1102;第一称重器1103;腔室111;上盖112;预留口1121;气缸113;导柱114;直线轴承115;上盖固定板116;浮子流量计117;真空计118;吊环孔119;

70.料筒120;料筒本体1210;容纳腔1211;出料口1212;石英内衬层1213;缓冲层1214;

71.进给机构130;电动推杆131;连接板132;上板133;第二直线滑轨1331;限位件134;

72.振动器送料机构140;电机141;振动器142;左右连接板1421;料管143;料槽144;第二称重器1441;料管固定架145;后堵板1451;弹簧146;同步带轮147;同步带1471;联轴器1472;减速器1473;拉力传感器148;限位杆149;

73.报警器150;

74.控制柜160;触摸屏161;

75.隔离阀170;氩气控制接口171;抽空控制接口172;波纹管连接口173;冷却管174;收集槽175;波纹管支撑机构176;波纹管177;

76.双插板机构180;安装板181;第一插板气缸1821;第一旋转轴1822;第一旋转臂1823;第一插板1824;第二插板气缸1831;第二轴承1832;第二旋转轴1833;第二旋转臂1834;第二插板1835;输送管184;中空腔1841;第一长形孔1842;第二长形孔1843;

77.疏通组件190;第五驱动组件191;疏通杆192;安装座193;导向套194;

78.敲击组件195;第六驱动组件196;

79.底座200;底板210;高度调节螺丝211;定位销212;第一直线滑轨213;地面固定座214。

具体实施方式

80.下面首先结合附图具体描述根据本发明实施例的单晶炉用加料装置。

81.如图1和图2所示,根据本发明实施例的单晶炉用加料装置,包括底座200和组装在底座200上的加料器主体100。

82.如图1、图3和图4所示,加料器主体100可以包括进给机构130、振动器送料机构140和报警器150。其中,进给机构130可以包括与底座200滑动连接的上板133。振动器送料机构

140可以包括:第二驱动组件、滑动连接在上板133背离底座200的表面的送料组件、与第二驱动组件连接的同步带轮147和拉力传感器148,其中,同步带轮147上安装有同步带1471,同步带1471通过拉力传感器148与送料组件连接。报警器150与拉力传感器148电连接,报警器150响应于拉力传感器148采集的拉力信号发出报警信号。

83.根据本发明提供的单晶炉用加料装置,基于进给机构130的上板133与底座200滑动连接,振动器送料机构140的送料组件与上板133滑动连接,这样使得进给机构130和振动器送料机构140形成了上下两级进给结构,能够有效的缩短整机的长度,减少单晶炉加料装置的占地空间。基于同步带1471通过拉力传感器148与送料组件连接,当送料组件遇到阻碍时,拉力传感器148会将采集到的拉力信号传给报警器150,报警器150会发出报警信号,避免损伤加料装置和单晶炉。

84.为了更详细地了解本技术提供的单晶炉用加料装置,给出以下详细描述:

85.如图1至图3所示,加料器主体100可以包括仓体110、料筒120、进给机构130、振动器送料机构140和报警器150。

86.仓体110可以组装于底座200上,仓体110和底座200可以形成密封腔室111,腔室111分为加料区和送料区,送料区位于底座200和加料区之间,料筒120设置在腔室111的加料区,用于储存并添加物料。当加料时,驱动气动控制器打开上盖,当加完料后,驱动气动控制器关闭上盖。在本发明的一个实施例中,仓体110可分为上仓体和下仓体,上仓体和下仓体可拆卸的连接,便于对实现对仓体内部各部件的更换维修。

87.如图3、图4和图5所示,进给机构130还可以包括第一驱动组件,第一驱动组件固定在底座200上,并位于仓体110的外侧,第一驱动组件与上板133连接并驱动上板133滑动。上板133上可以间隔设置有两个限位件134。如图4所示,第一驱动组件可以包括电动推杆131和连接板132,电动推杆131的一端与底座200固定连接,另一端通过连接板132与上板133固定连接。需要加料时,电动推杆131启动并驱动上板133在底座200上滑动,例如,底座200和上板133可以通过滑轨滑动连接,比如底座通过第一直线滑轨与上板133滑动连接,也可以通过其他结构滑动连接,以便于进给机构130驱动上板133以及设置于上板133上的振动器142的送料组件沿指定方向移动,便于加料。

88.如图3、图4和图5所示,振动器送料机构140包括第二驱动组件、送料组件、同步带轮147和拉力传感器148,第二驱动组件可以设置在仓体110外侧,送料组件滑动连接在上板133背离底座的表面上,并设置在腔室111的送料区,送料组件用于承接料筒120流出的物料。送料组件上可以设有限位杆149,限位杆149位于两个限位件134之间,同步带轮147通过联轴器1472与第二驱动组件连接,同步带轮147上安装有同步带1471,拉力传感器148通过同步带轮147与送料组件连接,用于监测送料组件与同步带1471是否同步。

89.举例说明,如图1和图4所示,第二驱动组件可以包括电机141和减速机1473,该电机141可以通过联轴器1472与同步带轮147连接。加料时,电机141启动,驱动同步带轮147运转,同步带轮147带动同步带1471以及送料组件在上板133上滑动。滑动的过程中,如可以通过轨道限定送料组件在上板133上的滑动方向。在送料组件滑动的过程中,通过设置在上板133上的两个限位件134以及设置在送料组件上的限位杆149,对送料组件的行程进行限位,以避免送料组件移出指定行程。当送料组件遇到阻碍时,送料组件与同步带1471会出现错位,拉力传感器148会受到一定的拉力,当拉力超过设定的拉力值时,拉力传感器148会采集

到拉力信号,报警器150直接处理该拉力信号并发出报警信号,发出报警信号,以及时报警,以便于操作人员及时停止进给操作。

90.在一些实施例中,拉力传感器148还可以将拉力信号发送给控制柜,由控制柜自动关闭进给机构130的第一驱动组件和第二驱动组件的电源,停止进给操作。或者,拉力传感器148直接将拉力信号传给控制柜后,控制柜处理拉力信号并控制报警器150发出报警信号,同时控制第一驱动组件和第二驱动组件停止进给操作。

91.如图1和图4所示,报警器150安装在仓体110的外侧,并与拉力传感器148电连接,当送料组件与同步带1471不同步时,拉力传感器采集拉力信号,报警器150报警,及时提醒操作人员,停止进给动作。

92.根据本发明实施例的单晶炉用加料装置,能够在振动器送料机构140遇到阻碍时,及时报警。且采用上下两级进给结构,能够有效减小整机占地空间。

93.根据本发明的一个实施例,如图4和图6所示,底座200可以包括底板210,底板210通过第一直线滑轨213与上板133滑动连接。底板210上可以设有用于调节底板210高度的高度调节螺丝211,以及用于对底板210进行定位的定位销212,高度调节螺丝211和定位销212设置在底板上背离加料器主体100的一侧,通过高度调节螺丝211可以实现对整个加料器主体100高度的微调,定位销212用于定位底板。此外,底板210上还可以设有地面固定座214,确保整个装置的稳定性。

94.根据本发明的一个实施例,如图2和图3所示,仓体110可以包括仓壁和上盖112,仓壁内部形成腔室111,且上端开口,仓壁的外壁上组装有气动控制器,气动控制器与上盖112连接并控制上盖打开或关闭开口。

95.在本发明的实施例中,如图2所示,气动控制器可以包括气缸113、导柱114、直线轴承115和上盖固定板116,上盖固定板116固定在上盖112上,气缸113固定在侧壁上,气缸113的驱动端与导柱114的一端连接,直线轴承115通过固定件固定在侧壁上,导柱114的另一端穿设在直线轴承115的中心孔,并与上盖固定板116固定连接。通过气缸113驱动导柱114以实现上盖112的开启或闭合。

96.在本发明的一个实施例中,如图2所示,上盖112上还可以设有预留口1121,以便于观察仓体110内部的情况,也可以作为自动装硅料的窗口。

97.在本发明的一个实施例中,如图3和图7所示,仓体110上设有与腔室111连通的进气管,进气管上安装有浮子流量计117,通过浮子流量计117的流量的控制,可以实现在向腔室内通入气体的量和速度,从而改善加料时腔室内的气体环境,避免其它气体的混入。此外,仓体110上还设有吊环孔119,方便起吊加料器主体100。

98.如图1所示,单晶炉用加料装置还可以包括真空计118,真空计118的探头设于仓体110的腔室内,便于检测腔室111内的真空度。

99.此外,在一些实施例中,如图1和图2所示,仓体110上还可以设有维修窗口1101和观察窗口1102,设有石英玻璃,便于观察到仓体110内部的情况。

100.如图4和图5所示,送料组件可以包括振动器142、料管143和料槽144,其中,料管143可以为石英材料制件,振动器142通过第二直线滑轨1331与上板133滑动连接,第二直线滑轨1331与第一直线滑轨213平行设置,料管143的第一端组装在振动器142上,第二端向背离振动器142的一侧延伸,且料管143的轴线与第二直线滑轨1331平行,便于送料时料管143

沿第二直线滑轨1331精准滑动送料。料管143内部形成有物料流通的流道,料槽144朝上开口,用于承接料筒120留下的物料。

101.在本发明的另一个实施例中,如图4所示,送料组件还可以包括料管固定架145和缓冲件,料管固定架145组装在振动器142上,料管143组装在料管固定架145上,缓冲件设于料管固定架145和料管143之间。具体地,振动器142的两侧可以安装有左右连接板1421,以使振动器142平稳运动,缓冲件可以为弹簧146,通过弹簧146将料管143固定在料管固定架145上,弹簧146具有缓冲的作用,可以避免料管143受到应力过大而破碎。

102.在一些实施例中,送料组件还可以包括第二称重器1441,第二称重器1441用于称量料筒120和料槽144内物料的重量,达到精准送料的目的。如图5所示,料管143的第一端的端口设有后堵板1451,后堵板1451为石英材料件,便于操作人员观察料筒120内的物料情况。

103.在一些实施例中,如图1、图4和图5所示,单晶炉用加料装置还可以包括控制柜160,控制柜160上设有触摸屏161,便于人机交互,控制柜160与第一驱动组件和第二驱动组件、拉力传感器148、报警器150以及两个限位件134电连接。当出现振动器142与同步带1471不同步时,控制柜160接收到拉力传感器148所采集的拉力信号,控制柜160处理该拉力信号后控制报警器150发出报警信号。同时,控制柜160可以控制第一驱动组件和第二驱动组件停止运行。

104.在一个实施例中,如图1所示,单晶炉用加料装置还包括隔离阀170,隔离阀170组装于仓体110外。如图8所示,隔离阀170设有与送料组件相对设置的加料口以及与加料口以及与加料口连通的氩气控制接口171、抽空控制接口172、波纹管连接口173、冷却管174和收集槽175。结合图3所示,加料时,可以将隔离阀170安装在单晶炉上,波纹管连接口173与仓体110上的波纹管177对接,并打开加料口,平时关闭。其中波纹管177可以通过波纹管支撑机构176进行支撑。通过抽空控制接口172实现腔室111内的负压,通过氩气控制接口171实现净化腔室111内的气体。同时通过冷却管174和收集槽175去除空气中的水分。

105.在本发明的一个实施例中,如图3所示,振动器送料机构位于送料区,单晶炉用加料装置还可以包括设置在加料区的料筒120。如图9所示,料筒120包括料筒本体1210和设置在料筒本体1210出口端的双插板机构180。该双插板机构180用于控制料筒120内的物料的流出。

106.根据本发明的一个实施例,参考图13所示,双插板机构180可以包括安装板181、输送管184、第一插板1824、第三驱动组件、第二插板1835和第四驱动组件。结合图10所示,安装板181与出料口1212连通,第一插板1824、第三驱动组件、第二插板1835和第四驱动组件均组装于安装板181上,第三驱动组件驱动第一插板1824关闭或打开出料口1212,第四驱动组件驱动第二插板1835关闭或打开出料口1212。当第一插板1824和第二插板1835均关闭出料口1212时,第一插板1824位于第二插板1835的上方。通过双插板机构180的第三驱动组件控制第一插板1824关闭或打开料筒本体1210的出料口1212,通过第四驱动组件控制第二插板1835关闭或打开料筒本体1210的出料口1212,以能够通过第一插板1824和第二插板1835配合来截断硅料,使加料器实现间歇加料,并且可以有效的避免漏料的问题。

107.在一些实施例中,安装板181上设有安装孔,如图12和13所示,双插板机构180的输送管184的一端与安装板181的安装孔连通,另一端与料筒本体1210的出料口1212连通。其

中,输送管184内部形成有中空腔1841,中空腔1841与安装孔形成出料通道。结合图9所示,出料通道通过出料口1212与容纳腔1211连通,输送管184上间隔设有内外贯通的第一长形孔1842和第二长形孔1843,第一长形孔1842和第二长形孔1843沿输送管184的周向延伸。第三驱动组件驱动第一插板1824可插入第一长形孔1842或由第一长形孔1842伸出,第四驱动组件驱动第二插板1835可插入第二长形孔1843或由第二长形孔1843伸出。当第一插板1842和第二插板1835分别插入第一长形孔1842和第二长形孔1843后,关闭料筒本体1210的出料口1212。当第一插板1842和第二插板1835分别由第一长形孔1842和第二长形孔1843伸出后,打开料筒本体1210的出料口1212。具体地,第一插板1842的第一端可以与安装板181可旋转连接,第二端与第一长形孔1842相对设置,且第一插板1824的第二端的尺寸大小与中空腔的横截面积匹配。第三驱动组件的一端与安装板181固定连接,另一端用于驱动第一插板1824旋转,以使第一插板1824的第二端从第一长形孔1842伸入中空腔1841或退出中空腔1841。第二插板1835的第一端与安装板181可旋转连接,第二端与第二长形孔1843相对设置,且第二插板1835的第二端的尺寸大小与中空腔1841的横截面积匹配,第二驱动组件的一端与安装板181固定连接,另一端用于驱动第二插板1835旋转,以使第二插板1835的第二端从第二长形孔1843伸入中空腔1841或退出中空腔1841。

108.添加物料时,例如添加硅料时,第三驱动组件驱动第一插板1824从输送管的中空腔1841退出,第四驱动组件驱动第二插板1835从输送管184的中空腔1841退出,从而实现出料通道通畅,料筒本体1210内的硅料可以从出料口1212落入输送管184的中空腔1841进入单晶炉。当停止加料时,第三驱动组件可以驱动第一插板1824通过第一长形孔1842插入中空腔1841,实现截断硅料。此后,第四驱动组件可以驱动第二插板1835通过第二长形孔1843插入中空腔1841,进一步截断硅料,从而可以使得从第一插板1824缝隙落下的硅料,经过第二插板1835截留,有效的避免漏料的问题。

109.如图12和图13所示,根据本发明的一个实施例,第三驱动组件可以包括第一插板气缸1821、第一轴承、第一旋转轴1822和第一旋转臂1823。第一插板气缸1821固定在安装板181上,安装板21可以设有第一轴孔,第一轴承固定在安装板181的第一轴孔内,第一旋转轴1822穿过第一轴承,且第一旋转轴1822的一端与第一插板气缸1821的驱动端连接,第一旋转臂1823的一端与第一旋转轴1822的另一端可旋转连接,第一旋转臂1823的另一端与第一插板1824固定连接。可以理解的是,由于第一插板气缸1821和第一旋转臂1823分别与第一旋转轴1822的两端连接,第一旋转轴1822穿过第一轴承,第一轴承位于第一轴孔内,这使得第一插板气缸1821和第一旋转臂1823位于安装板181的两侧。该结构简单,且通过控制第一插板1824的伸出或缩回,实现加料或停止加料。

110.在本发明的另一个实施例中,第四驱动组件可以包括第二插板气缸1831、第二轴承1832、第二旋转轴1833和第二旋转臂1834。第二插板气缸1831固定在安装板181上,安装板181可以设有第二轴孔,第二轴承1832固定在安装板181的第二轴孔上,第二旋转轴1833穿过第二轴承1832,且第二旋转轴1833的一端与第二插板气缸1831的驱动端连接,第二旋转臂1834的一端与第二旋转轴1833的另一端可旋转连接,第二旋转臂1834的另一端与第二插板1835固定连接。同理,第二插板气缸1831和第二旋转臂1834位于安装板181的两侧。该结构简单,且与第三驱动组件配合实现了双插板结构180,进而可以有效的控制物料漏料。

111.在本发明的实施例中,料筒上还可以设置疏通组件190和敲击组件195等,用于在

物料卡料时,对物料进行疏通。

112.参考图9、图10、图11所示,疏通组件190可以包括第五驱动组件191和疏通杆192。第五驱动组件191可以固定在料筒本体1210的外侧壁,疏通杆192的一端与第五驱动组件191的驱动端连接,另一端在第五驱动组件191的驱动下伸入料筒本体1210内或伸出料筒本体1210,以对出料口1212处的物料进行疏通。进一步地,疏通组件190还可以包括安装座193和导向套194,安装座193固定在料筒本体1210的外侧壁,第五驱动组件191通过安装座193固定在料筒本体1210的外侧壁,导向套194的一端与安装座193固定连接,疏通杆192可轴向移动地位于导向套194内,导向套194用于对疏通杆192的移动进行导向。当出现卡料时,第五驱动组件191,例如气缸,可以驱动疏通杆192沿着导向套194伸入料筒本体1210内,穿插出料口1212附近的物料,从而实现疏通物料的作用。在一些实施例中,疏通杆192可以采用陶瓷或钨钴合金等对硅料没有污染的材料,以保证硅料的纯度。

113.在一些实施例中,如图9所示,敲击组件195可以安装在料筒本体1210外侧壁,敲击组件195可以包括第六驱动组件196和敲击杆(未图示),第六驱动组件196固定在料筒本体1210的外侧壁,敲击杆的一端与第六驱动组件196连接,另一端用于敲击料筒本体1210的侧壁。在第六驱动组件196的驱动下敲击料筒本体1210的侧壁,以通过振动的方式辅助物料流动。该敲击组件195与疏通物料配合,通过敲击料筒本体1210的侧壁产生振动,对物料进行疏松,便于物料快速流动,避免卡料。

114.根据本发明的一个实施例,料筒本体1210的底部形成漏斗状。该结构,有利于物料集中在料筒本体1210的出料口处,并通过出料口流出。

115.在一些实施例中,如图10所示,料筒本体1210的内侧壁设有石英内衬层1213,料筒本体1210的内侧壁和石英内衬层1213之间设有缓冲层1214。采用石英材料作为内衬,可以杜绝金属污染,并且石英与硅料接触没有残渣粉末脱落,保证硅料的洁净度,有利于保证晶棒的寿命。其中缓冲层1214的材料可以为聚丙烯(polypropylene,pp)材料,这赋予缓冲层1214良好的缓冲效果。

116.如图14所示,料筒120上设有第一称重器1103,用于称量料筒120内物料的重量,并与送料组件的第二称重器1441加料前后的双重称重,形成加料量前后的重量闭环控制,便于准确计算加入单晶炉的硅料重量。

117.需要说明的是,本发明中与硅料接触的各部件尽可能的采用石英材质,不能选用石英材质的部位可以选用陶瓷、四氟等不对硅料造成污染的材质,避免其他材料对硅料造成污染,影响纯度。

118.根据本发明的一个实施例,参考图1,料筒本体1210的顶端设有吊装法兰,便于吊起料筒,方便称重及加料。下面结合该装置加料时的工作过程,对各部件的功能进行描述。

119.加料时,上盖112打开,装入硅料,上盖112关闭,打开抽空控制接口172对腔室111内部气体进行抽吸,使腔室111内部变为负压,在此期间多次打开氩气控制接口171进行充氮气,以净化内部气体。净化完成后,待腔室111内部气压与单晶炉内气压一致时,开启隔离阀170,电动推杆131和电机141启动,带动加料器主体100和振动器142送料装置前进,以使料槽144与料筒120的出料口对齐,且料管143的第二端通过隔离阀170进入单晶炉,向单晶炉内加料。当在加料的过程中,料管143的第二端遇到阻碍,如碰撞单晶炉的炉内壁、导流筒等,此时,拉力传感器148会因料管143与同步带1471的不同步而发出拉力信号,并将拉力信

号传到控制柜160,控制柜160根据拉力信号控制报警器150发出报警信号,且控制柜160控制电机141和电动推杆131停止进给。报警器150可以发出报警鸣笛或报警灯闪烁。待料槽144与料筒对正后,开启双插板结构180,硅料从料筒120进入料槽144,开启振动器142将硅料送到炉内,该过程中通过第一称重器1103控制加料的量。加料完成后,电动推杆131和电机141反向启动,带动加料器主体100及振动器142送料装置后退至初始位置,打开氩气控制接口171冲开,加料完毕。

120.根据本发明实施例的单晶炉用加料装置,在加料时,能进行实时称重,计算出进入炉内的硅料重量,方便操作人员对液位进行判断,且通过称重的方式便于实现连续加料,缩短料管143在炉内时间,提高加料效率。通过拉压传感器和报警器,在料管143碰到阻碍物时立即报警,提醒操作人员进行确认,避免了对热场或加料器料管143造成损伤或者顶到导流筒或坩埚造成焖炉等严重后果。可以避免对硅料污染。并且该装置采用上下两级进给结构,缩短整机长度,占地面积小。

121.本发明还提供了以下几个技术方案:

122.技术方案1.一种单晶炉用加料装置,包括底座和安装在所述底座上的加料器主体,所述加料器主体包括:

123.进给机构,包括与所述底座滑动连接的上板;以及

124.振动器送料机构,包括:第二驱动组件、滑动连接在所述上板背离所述底座的表面的送料组件、与所述第二驱动组件连接的同步带轮、拉力传感器和与所述拉力传感器电连接的报警器,其中,所述同步带轮上安装有同步带,所述同步带通过所述拉力传感器与所述送料组件连接,所述报警器响应于所述拉力传感器采集的拉力信号发出报警信号。

125.技术方案2.根据技术方案1所述的单晶炉用加料装置,所述进给机构还包括:固定在所述底座上的第一驱动组件,所述第一驱动组件与所述上板连接并驱动所述上板滑动。

126.技术方案3.根据技术方案2所述的单晶炉用加料装置,所述装置还包括控制柜,所述控制柜上设有触摸屏,所述控制柜与所述第一驱动组件、所述第二驱动组件、所述拉力传感器以及所述报警器电连接,所述控制柜被配置为:接收所述拉力传感器采集的拉力信号,根据所述拉力信号控制所述报警器发出所述报警信号。

127.技术方案4.根据技术方案1所述的单晶炉用加料装置,所述上板上间隔设置有两个限位件,所述送料组件上设有限位杆,所述限位杆位于两个所述限位件之间。

128.技术方案5.根据技术方案1所述的单晶炉用加料装置,所述底座包括:

129.底板,所述底板上设有用于调节所述底板高度的高度调节螺丝,以及用于对所述底板进行定位的定位销,所述高度调节螺丝和所述定位销设置在所述底板上背离所述加料器主体的一侧。

130.技术方案6.根据技术方案1所述的单晶炉用加料装置,所述加料器主体还包括:仓体,所述仓体组装于所述底座上,所述仓体包括仓壁和上盖,所述仓壁内部形成腔室,且上端开口,所述仓壁的外壁上组装有气动控制器,所述气动控制器与所述上盖连接并控制所述上盖打开或关闭所述开口。

131.技术方案7.根据技术方案6所述的单晶炉用加料装置,所述仓壁上设有与所述腔室连通的进气管,所述进气管上安装有浮子流量计;和/或所述装置还包括真空计,所述真空计的探头设于所述仓体的腔室内。

132.技术方案8.根据技术方案6所述的单晶炉用加料装置,所述装置还包括组装于所述仓体外的隔离阀,所述隔离阀上设有与所述送料组件相对设置的加料口以及与所述加料口连通的氩气控制接口、抽空控制接口、波纹管连接口、冷却管和收集槽。

133.技术方案9.根据技术方案6所述的单晶炉用加料装置,所述腔室分为加料区和送料区,所述送料区位于所述底座和所述加料区之间,所述振动器送料机构位于所述送料区,所述装置还包括设置在所述加料区的料筒,所述料筒包括:

134.料筒本体,内部形成有用于容纳物料的腔室,所述料筒本体的底部设有出料口;

135.双插板机构,包括:与所述出料口连通的安装板、组装于所述安装板上的第一插板、组装于所述安装板上且驱动所述第一插板关闭或打开所述出料口的第三驱动组件、组装于所述安装板上的第二插板、组装于所述安装板上且驱动所述第二插板关闭或打开所述出料口的第四驱动组件,所述第一插板位于所述第二插板的上方。

136.技术方案10.根据技术方案9所述的单晶炉用加料装置,所述安装板上设有安装孔,所述双插板机构还包括输送管,所述输送管的一端与所述安装孔连通,另一端与所述出料口连通,所述输送管上间隔设有内外贯通的第一长形孔和第二长形孔,所述第一长形孔和所述第二长形孔沿所述输送管的周向延伸,所述第三驱动组件驱动所述第一插板可插入所述第一长形孔或由所述第一长形孔伸出,所述第四驱动组件驱动所述第二插板可插入所述第二长形孔或由所述第二长形孔伸出。

137.技术方案11.根据技术方案9所述的单晶炉用加料装置,所述安装板设有第一轴孔,所述第三驱动组件包括:

138.第一插板气缸,固定在所述安装板上;

139.第一轴承,固定在所述安装板的所述第一轴孔内;

140.第一旋转轴,穿过所述第一轴承,且所述第一旋转轴的一端与所述第一插板气缸的驱动端连接;

141.第一旋转臂,一端与所述第一旋转轴的另一端可旋转连接,另一端与所述第一插板固定连接。

142.技术方案12.根据技术方案9所述的单晶炉用加料装置,所述安装板上设有第二轴孔,所述第四驱动组件包括:

143.第二插板气缸,固定在所述安装板上;

144.第二轴承,固定在所述安装板的所述第二轴孔内;

145.第二旋转轴,穿过所述第二轴承,且所述第二旋转轴的一端与所述第二插板气缸的驱动端连接;

146.第二旋转臂,所述第二旋转臂的一端与所述第二旋转轴的另一端可旋转连接,所述第二旋转臂的另一端与所述第二插板固定连接。

147.技术方案13.根据技术方案9所述的单晶炉用加料装置,还包括用于疏通物料的疏通组件,所述疏通组件包括:

148.第五驱动组件,固定在所述料筒本体的外侧壁;

149.疏通杆,一端与所述第五驱动组件的驱动端连接,另一端在所述第五驱动组件的驱动下伸入所述料筒本体内或伸出所述料筒本体。

150.技术方案14.根据技术方案13所述的单晶炉用加料装置,所述疏通组件还包括:

151.安装座,固定在所述料筒本体的外侧壁,所述第五驱动组件通过所述安装座固定在所述料筒本体的外侧壁;

152.导向套,一端与所述安装座固定连接,所述疏通杆可轴向移动地位于所述导向套内。

153.技术方案15.根据技术方案9所述的单晶炉用加料装置,还包括用于辅助物料疏通的敲击组件,所述敲击组件包括:

154.第六驱动组件,固定在所述料筒本体的外侧壁;

155.敲击杆,一端所述第六驱动组件连接,另一端用于敲击所述料筒本体的侧壁。

156.技术方案16.根据技术方案9所述的单晶炉用加料装置,所述料筒本体的底部形成漏斗状,和/或,所述料筒本体的顶端设有吊装法兰。

157.技术方案17.根据技术方案9所述的单晶炉用加料装置,所述料筒本体的内侧壁设有石英内衬层,所述料筒本体的内侧壁和所述石英内衬层之间设有缓冲层。

158.技术方案18.根据技术方案9所述的单晶炉用加料装置,还包括用于对所述料筒本体内的物料进行称重的第一称重器,所述第一称重器设置在所述料筒本体上。

159.技术方案19.根据技术方案1所述的单晶炉用加料装置,所述底板通过第一直线滑轨与所述上板滑动连接,所述送料组件包括:

160.振动器,所述振动器通过第二直线滑轨与所述上板滑动连接,所述第二直线滑轨与所述第一直线滑轨平行设置;

161.料管,第一端组装在所述振动器上,第二端向背离所述振动器的一侧延伸,且所述料管的轴线与所述第二直线滑轨平行;

162.料槽,与所述料管连通,且所述料槽朝上开口,用于承接物料。

163.技术方案20.根据技术方案19所述的单晶炉用加料装置,所述送料组件还包括:

164.料管固定架,组装在所述振动器上,所述料管组装在所述料管固定架上;

165.缓冲件,设于所述料管固定架和所述料管之间。

166.技术方案21.根据技术方案19所述的单晶炉用加料装置,所述料管的第一端的端口设有后堵板,和/或所述后堵板为石英材料件。

167.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1