碳酸盐接枝氧化物型正极材料前驱体及其制备方法、应用与流程

1.本发明涉及锂电池领域,具体涉及碳酸盐接枝氧化物型正极材料前驱体及其制备方法、应用。

背景技术:

2.锂离子电池在日常生活中应用越来越广泛。目前,锂离子电池正极材料主要有钴酸锂、锰酸锂、磷酸铁锂和镍钴锰酸锂等。不同类型的正极材料,具有不同的电化学性能,匹配不同的应用场景。

3.随着锂离子电池的应用场景不断扩展,单一正极材料制造的锂离子电池已经很难同时在性能上和成本上满足各细分领域的要求。多种正极材料(一般为两种)混合起来通常能够达到成本控制和性能需求的平衡点。目前常用的方法也是直接将几种正极材料根据需求按不同的比例混合起来使用。但此种方法仍存在以下问题:1)混合材料的调浆工艺问题;2)极片内部正极材料分散均匀性问题;3)充放电过程中不同材料在相同电压下的脱嵌锂行为对极片结构的稳定性、电池宏观电性能一致性的影响。

4.有鉴于此,确有必要提供一种解决上述问题的技术方案。

技术实现要素:

5.本发明的目的之一在于:提供一种碳酸盐接枝氧化物型正极材料前驱体,以解决目前锂离子电池应用过程中多种正极材料混合使用时存在的浆料分散不均、极片均匀性差和材料电化学性能不一致的问题。

6.为了实现上述目的,本发明采用以下技术方案:

7.一种碳酸盐接枝氧化物型正极材料前驱体,其结构式为aco

3-r-bo

x

,a和b为ni

1-a-b

coamnbzc,其中0≤a≤1;0≤b≤1;0<a+b≤1;0≤c≤1,0<x≤4,且a中的镍、钴、锰的摩尔比不同于b中的镍、钴、锰的摩尔比,z为al、mg、ti、b、zr、bi、mo、p、稀土元素中的至少一种;r为包括ni、co、mn、al、mg、si、ti、b、zr、bi、mo、p、稀土元素中的至少一种元素的接枝剂。

8.优选的,所述r的质量为aco3和bo

x

质量之和的1~10%。

9.优选的,aco3和bo

x

的质量比为1:99~99:1。

10.优选的,所述r为(m

x

ny)co3或(m

x

ny)(oh)2,0<x<1;0<y<1;0<x+y≤1;m和n选自不同的元素,为ni、co、mn、al、mg、si、ti、b、zr、bi、mo、p、稀土元素中的至少一种元素。

11.本发明的目的之二在于:提供一种由上述所述的碳酸盐接枝氧化物型正极材料前驱体的制备方法,包括以下步骤:

12.s1、将含镍盐、钴盐、锰盐和z盐的水溶液与碳酸盐水溶液混合反应,控制反应过程中溶液的ph为6~9,陈化,抽滤得碳酸盐型盐aco3;

13.s2、将含镍盐、钴盐、锰盐和z盐的水溶液与碳酸盐水溶液混合反应,控制反应过程中溶液的ph为6~9,陈化,抽滤烘干,于500~900℃下灼烧,研磨得氧化物型盐bo

x

;

14.s3、将所述碳酸盐型盐aco3与氧化物型盐bo

x

混合于25~70℃下制成浆料;在浆料

中加入用于液相反应形成接枝剂r的溶液并搅拌反应30~90min,洗涤干燥,得碳酸盐接枝氧化物型正极材料前驱体aco

3-r-bo

x

。

15.优选的,步骤s1中,所述碳酸盐型盐aco3的制备方法为:将含镍盐、钴盐、锰盐和z盐的水溶液和碳酸盐水溶液分别以1~2ml/min的速度加入含水的反应器中,在惰性气氛中于30~80℃下持续搅拌反应,控制反应过程中溶液的ph为6~9,加料结束后持续搅拌陈化10~36h,真空抽滤得碳酸盐型盐aco3。

16.优选的,步骤s2中,所述氧化物型盐bo

x

的制备方法为:将含镍盐、钴盐、锰盐和z盐的水溶液和碳酸盐水溶液分别以1~2ml/min的速度加入含水的反应器中,在惰性气氛中于30~80℃下持续搅拌反应,控制反应过程中溶液的ph为6~9,加料结束后持续搅拌陈化10~36h,真空抽滤并烘干,于500~900℃下灼烧5~12h,得氧化物型盐bo

x

。

17.优选的,步骤s3中,用于液相反应形成接枝剂r的溶液包括第一溶液和第二溶液,所述第一溶液为钴盐和锰盐的混合溶液,所述第二溶液为碳酸氢钠溶液或氢氧化钠溶液,所述第一溶液和第二溶液通过液相反应形成接枝剂r以将所述碳酸盐型盐aco3与氧化物型盐bo

x

进行接枝。

18.优选的,步骤s3中,先将所述第一溶液和第二溶液分别以0.5ml/min、3.5ml/min的速率同时泵入浆料中进行预反应,然后再将剩余所述第一溶液和第二溶液泵入浆料中继续搅拌反应,洗涤干燥,得碳酸盐接枝氧化物型正极材料前驱体aco

3-r-bo

x

。

19.本发明的目的之三在于,提供一种接枝型正极材料的制备方法,将上述所述的碳酸盐接枝氧化物型正极材料前驱体与锂盐混合,于750~950℃下烧结6~24h,冷却,研磨,得接枝型正极材料。

20.优选的,烧结条件为:先以5~7℃/min的速率升温至750~800℃,保温2~6h;再以2~6℃/min的速率升温至900~950℃,保温10~24h。

21.本发明的目的之四在于,提供一种由上述所述的接枝型正极材料的制备方法制备得到的接枝型正极材料。

22.本发明的目的之五在于,提供一种包括上述所述的接枝型正极材料的正极片。

23.本发明的目的之六在于,提供一种锂离子电池,包括正极片、负极片和间隔于所述正极片和所述负极片之间的隔膜,所述正极片为上述所述的正极片。

24.相比于现有技术,本发明的有益效果在于:本发明提供的氧化物型盐接枝碳酸盐型盐的正极材料前驱体,通过前驱体端接枝的方式,达到将不同类型材料均匀混合的目的,即在接枝剂的作用下通过化学法将碳酸盐型盐正极材料前驱体和氧化物型盐正极材料前驱体偶联在一起,融合形成一个全新而稳定的正极材料前驱体。以这种接枝型前驱体制备的正极材料中,两种不同类型的正极材料融合生长为一个整体形成接枝型正极材料,因此在接枝型正极材料调制浆料的过程中避免混合组分分散不均匀的问题,亦不存在混合组分在极片内部偏析的问题,在电化学上具有一样的电势,由此解决了目前锂离子电池应用中多种正极材料混合使用时混合正极材料在锂离子电池应用过程中存在的浆料分散不均、极片均匀性差和材料电化学性能不一致的问题。同时,由于不同类型的正极材料具有不同的电化学性能,通过此种接枝型前驱体的制备方法,可以设计和制备特定性能的正极材料。

附图说明

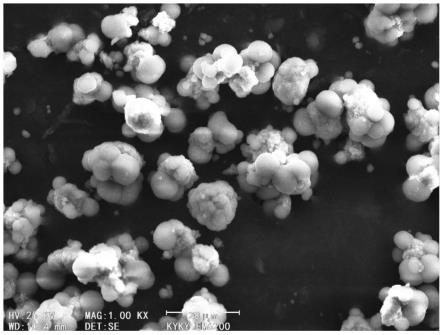

25.图1为本发明实施例1接枝型正极材料前驱体的sem图。

26.图2为本发明实施例1接枝型正极材料前驱体的xrd图。

27.图3为本发明实施例1接枝型正极材料的sem图。

28.图4为本发明实施例1接枝型正极材料的xrd图。

具体实施方式

29.1、碳酸盐接枝氧化物型正极材料前驱体

30.本发明第一方面旨在提供一种碳酸盐接枝氧化物型正极材料前驱体,其结构式为aco

3-r-bo

x

,a和b为ni

1-a-b

coamnbzc,其中0≤a≤1;0≤b≤1;0<a+b≤1;0≤c≤1,0<x≤4,且a中的镍、钴、锰的摩尔比不同于b中的镍、钴、锰的摩尔比,z为al、mg、ti、b、zr、bi、mo、p、稀土元素中的至少一种;r为包括ni、co、mn、al、mg、si、ti、b、zr、bi、mo、p、稀土元素中的至少一种元素的接枝剂。

31.其中,a中的镍、钴、锰的摩尔比包括但不限于1:1:1、5:2:3、6:2:2、8:1:1、6:1:3,具体的还可根据需要进行调整,如55:15:30。而a中掺杂的z元素也可根据需要选择al、mg、ti、b、zr、bi、mo、p、f、稀土元素中的至少一种,掺杂量根据a的重量比进行调整,优选的低于a重量的1%,更优选的为a重量的0.05%~0.5%。

32.同样的,b中的镍、钴、锰的摩尔比包括但不限于1:1:1、5:2:3、6:2:2、8:1:1、6:1:3,具体的还可根据需要进行调整,如55:15:30。而b中掺杂的z元素也可根据需要选择al、mg、ti、b、zr、bi、mo、p、f、稀土元素中的至少一种,掺杂量根据b的重量比进行调整,优选的低于b重量的1%,更优选的为b重量的0.05%~0.5%。

33.具体的,该碳酸盐接枝氧化物型正极材料前驱体可为(ni

0.5

co

0.2

mn

0.3

)co

3-r-(ni

1/3

co

1/3

mn

1/3

)o

x

、(ni

0.5

co

0.2

mn

0.3

)co

3-r-co3o4、(ni

0.6

co

0.2

mn

0.2

)co

3-r-co3o4、(ni

0.6

co

0.2

mn

0.2

)co

3-r-(ni

1/3

co

1/3

mn

1/3

)o

x

、(ni

0.5

co

0.2

mn

0.3

)co

3-r-(ni

0.6

mn

0.4

o)

x

、(ni

0.5

co

0.2

mn

0.3

)co

3-r-(ni

0.5

co

0.2

mn

0.3

)o

x

或coco

3-r-(ni

0.5

co

0.2

mn

0.3

)o

x

。

34.该接枝剂r可为碳酸盐、氧化物、磷酸盐、氢氧化物中的至少一种。即是此些碳酸盐、氧化物、磷酸盐、氢氧化物中应包括ni、co、mn、al、mg、ti、b、zr、bi、mo、p、稀土元素中的至少一种元素,比如coco3、mnpo4等等。

35.优选的,优选的,接枝剂r为(m

x

ny)co3或(m

x

ny)(oh)2,0<x<1;0<y<1;0<x+y≤1;m和n选自不同的元素,为ni、co、mn、al、mg、si、ti、b、zr、bi、mo、p、稀土元素中的至少一种元素。具体的包括但不限于(co

0.5

mn

0.5

)co3、(ni

0.5

mn

0.5

)co3、(co

0.5

mn

0.5

)(oh)2和(ni

0.5

mn

0.5

)(oh)2。以接枝剂(co

0.5

mn

0.5

)co3和(ni

0.5

mn

0.5

)co3为例,对应的接枝型正极材料前驱体具体可为(ni

0.5

co

0.2

mn

0.3

)co

3-(co

0.5

mn

0.5

)co

3-(ni

1/3

co

1/3

mn

1/3

)o

x

、(ni

0.5

co

0.2

mn

0.3

)co

3-(co

0.5

mn

0.5

)co

3-co3o4、(ni

0.6

co

0.2

mn

0.2

)co

3-(co

0.5

mn

0.5

)co

3-co3o4、(ni

0.6

co

0.2

mn

0.2

)co

3-(ni

0.5

mn

0.5

)co

3-(ni

1/3

co

1/3

mn

1/3

)o

x

、(ni

0.5

co

0.2

mn

0.3

)co

3-(ni

0.5

mn

0.5

)co

3-(ni

0.6

mn

0.4

o)

x

、(ni

0.5

co

0.2

mn

0.3

)co

3-(ni

0.5

mn

0.5

)co

3-(ni

0.5

co

0.2

mn

0.3

)o

x

或coco

3-(co

0.5

mn

0.5

)co

3-(ni

0.5

co

0.2

mn

0.3

)o

x

。

36.本发明优先通过在前驱体端接枝的方式达到将不同类型的正极材料前驱体均匀混合的目的,采用接枝型前驱体制备了不同类型正极材料融合生长的正极材料,保证了正

极材料颗粒之间在电化学性能上的一致性,比如具有一样的电势等特点,由此保证了后续得到的锂离子电池在抗极化现象、循环稳定性、高温性能和安全性能上具有的优异效果。

37.本发明采用的接枝剂,一些种类为正极材料的组成部分,一些种类可以作为功能型掺杂剂,因此合适用量的接枝剂不会对最终正极材料的结构和性能起负面影响。

38.本发明提供的接枝型正极材料前驱体更易于实现二次球接枝单晶型正极材料。

39.在一些实施例中,所述r的质量为aco3和bo

x

质量之和的1~10%。将接枝剂r的质量控制在上述范围内,一方面避免因接枝剂r含量过多围绕住接枝材料a和b而无法得到接枝型前驱体,另一方面也避免了因接枝剂r含量过少而无法保证接枝材料a和接枝材料b的偶联融合。优选的,所述r的质量为aco3和bo

x

质量之和的2~5%,具体可为2%、2.5%、3%、3.5%、4%、4.5%、5%。在2~5%接枝剂能较好的将接枝材料a和接枝材料b通过化学法偶联在一起,从而得到具有稳定结构的正极材料前驱体,可如图1~2所示。

40.在一些实施例中,aco3和bo

x

的质量比为1:99~99:1。具体的可根据实际需求进行调整。优选的,碳酸盐型盐aco3与氧化物型盐bo

x

的质量比可为20:80~80:20。具体的,碳酸盐型盐aco3与氧化物型盐bo

x

的质量比可为20:80、30:70、40:60、50:50、60:40、70:30或80:20,比如在100g质量中,碳酸盐型盐aco3的质量为80g,氧化物型盐bo

x

的质量为20g;碳酸盐型盐aco3的质量为60g,氧化物型盐bo

x

的质量为40g等等。

41.本发明第二方面旨在提供该碳酸盐接枝氧化物型正极材料前驱体的制备方法,包括以下步骤:

42.s1、将含镍盐、钴盐、锰盐和z盐的水溶液与碳酸盐水溶液混合反应,控制反应过程中溶液的ph为6~9,陈化,抽滤得碳酸盐型盐aco3;

43.s2、将含镍盐、钴盐、锰盐和z盐的水溶液与碳酸盐水溶液混合反应,控制反应过程中溶液的ph为6~9,陈化,抽滤烘干,于500~900℃下灼烧,研磨得氧化物型盐bo

x

;

44.s3、将所述碳酸盐型盐aco3与氧化物型盐bo

x

混合于25~70℃下制成浆料;在浆料中加入用于液相反应形成接枝剂r的溶液并搅拌反应30~90min,洗涤干燥,得碳酸盐接枝氧化物型正极材料前驱体aco

3-r-bo

x

。

45.本发明提供的制备方法,先分别制备得到碳酸盐型盐颗粒和氧化物型盐颗粒,然后再将两者混合制成浆料,在25~70℃下进行混合更有利于两者的混合均匀;接着再在浆料中加入用于液相反应形成接枝剂r的溶液(加入的溶液可通过液相反应生成接枝剂r),控制反应时间使得碳酸盐型盐颗粒和氧化物型盐颗粒在接枝剂的作用下联结于接枝剂上,从而形成aco

3-r-bo

x

结构,即是一种新型的具有接枝结构的正极材料前驱体。

46.在一些实施例中,步骤s1中,所述碳酸盐型盐aco3的制备方法为:将含镍盐、钴盐、锰盐和z盐的水溶液和碳酸盐水溶液分别以1~2ml/min的速度加入含水的反应器中,在惰性气氛中于30~80℃下持续搅拌反应,控制反应过程中溶液的ph为6~9,加料结束后持续搅拌陈化10~36h,真空抽滤得碳酸盐型盐aco3。

47.在一些实施例中,步骤s2中,所述氧化物型盐bo

x

的制备方法为:将含镍盐、钴盐、锰盐和z盐的水溶液和碳酸盐水溶液分别以1~2ml/min的速度加入含水的反应器中,在惰性气氛中于30~80℃下持续搅拌反应,控制反应过程中溶液的ph为6~9,加料结束后持续搅拌陈化10~36h,真空抽滤并烘干,于500~900℃下灼烧5~12h,得氧化物型盐bo

x

。

48.在一些实施例中,步骤s3中,用于液相反应形成接枝剂r的溶液包括第一溶液和第

二溶液,所述第一溶液为钴盐和锰盐的混合溶液,所述第二溶液为碳酸氢钠溶液或氢氧化钠溶液,所述第一溶液和第二溶液通过液相反应形成接枝剂r以将所述碳酸盐型盐aco3与氧化物型盐bo

x

进行接枝。其中,第二溶液主要是可使得第一溶液中的钴和锰发生共沉降反应,进而反应得到产物接枝剂r,通过反应产物接枝剂r的桥连作用将接枝材料a和接枝材料b偶联在一起。优选的,所述第一溶液中的钴盐和锰盐摩尔比为1:1,采用混合型的接枝剂溶液进行接枝,实验验证对于接枝材料a和接枝材料b的联结效果更佳。

49.在一些实施例中,步骤s3中,先将所述第一溶液和第二溶液分别以0.5ml/min、3.5ml/min的速率同时泵入浆料中进行预反应,然后再将剩余所述第一溶液和第二溶液泵入浆料中继续搅拌和反应,洗涤干燥,得接枝型正极材料前驱体aco

3-r-bo

x

。先控制流速泵入一部分溶液进行预接枝反应,而后再将剩余接枝溶液泵入浆料中搅拌和反应,可进一步保证碳酸盐型盐与氧化物型盐的接枝效果,以保证后续正极材料电化学性能的一致性。

50.2、接枝型正极材料

51.本发明第三方面旨在提供一种接枝型正极材料的制备方法,将该碳酸盐接枝氧化物型正极材料前驱体与锂盐混合,于750~950℃下烧结6~24h,冷却,研磨,得接枝型正极材料。

52.在一些实施例中,烧结条件为:先以5~7℃/min的速率升温至750~800℃,保温2~6h;再以2~6℃/min的速率升温至900~950℃,保温10~24h。优选的,烧结条件为:先以6℃/min的速率升温至760℃,保温4h;再以3℃/min的速率升温至950℃,保温12h。

53.本发明第四方面旨在提供由该接枝型正极材料的制备方法制备得到的接枝型正极材料,如lini

0.5

co

0.2

mn

0.3o2-lini

1/3

co

1/3

mn

1/3

o2、lini

0.5

co

0.2

mn

0.3o2-licoo2。

54.3、正极片

55.本发明第五方面旨在提供一种包括上述所述的接枝型正极材料的正极片。

56.该正极片包括正极集流体和涂覆于所述正极集流体至少一表面的正极活性层,所述正极活性层中的正极活性材料为本发明所述的接枝型正极材料。将该接枝型正极材料与粘结剂、导电剂混合制成浆料后涂覆于正极集流体上,烘干得到正极片。

57.4、锂离子电池

58.本发明第六方面旨在提供一种锂离子电池,包括正极片、负极片和间隔于所述正极片和所述负极片之间的隔膜,所述正极片为上述所述的正极片。

59.其中,负极片上涂覆的活性材料可以是包括但不限于石墨、软碳、硬碳、碳纤维、中间相碳微球、硅基材料、锡基材料、钛酸锂或其他能与锂形成合金的金属等中的一种或几种。其中,所述石墨可选自人造石墨、天然石墨以及改性石墨中的一种或几种;所述硅基材料可选自单质硅、硅氧化合物、硅碳复合物、硅合金中的一种或几种;所述锡基材料可选自单质锡、锡氧化合物、锡合金中的一种或几种。而负极片采用的负极集流体通常是汇集电流的结构或零件,所述负极集流体可以是本领域各种适用于作为锂离子电池负极集流体的材料,例如,所述负极集流体可以是包括但不限于金属箔等,更具体可以是包括但不限于铜箔等。

60.而所述隔膜可以是本领域各种适用于锂离子电池隔膜的材料,例如,可以是包括但不限于聚乙烯、聚丙烯、聚偏氟乙烯、芳纶、聚对苯二甲酸乙二醇酯、聚四氟乙烯、聚丙烯腈、聚酰亚胺、聚酰胺、聚酯和天然纤维等中的一种或多种的组合。

61.该锂离子电池还包括电解液,电解液包括有机溶剂、电解质锂盐和添加剂。其中,电解质锂盐可以是高温性电解液中采用的lipf6和/或libob;也可以是低温型电解液中采用的libf4、libob、lipf6中的至少一种;还可以是防过充型电解液中采用的libf4、libob、lipf6、litfsi中的至少一种;亦可以是liclo4、liasf6、licf3so3、lin(cf3so2)2中的至少一种。而有机溶剂可以是环状碳酸酯,包括pc、ec;也可以是链状碳酸酯,包括dfc、dmc、或emc;还可以是羧酸酯类,包括mf、ma、ea、mp等。而添加剂包括但不限于成膜添加剂、导电添加剂、阻燃添加剂、防过充添加剂、控制电解液中h2o和hf含量的添加剂、改善低温性能的添加剂、多功能添加剂中的至少一种。

62.为使本发明的技术方案和优点更加清楚,下面将结合具体实施方式和说明书附图,对本发明及其有益效果作进一步详细的描述,但本发明的实施方式不限于此。

63.实施例1

64.一种碳酸盐接枝氧化物型正极材料的制备方法,其结构式lini

0.5

co

0.2

mn

0.3o2-licoo2,其中前驱体的结构式为ncm523-co

3-(co

0.5

mn

0.5

)co

3-co3o4。

65.该碳酸盐接枝氧化物型正极材料前驱体的制备方法,包括以下步骤:

66.s1、(ni

0.5

co

0.2

mn

0.3

)co3(即ncm523-co3)前驱体制备:按摩尔比5:2:3配制niso4、coso4、mnso4的水溶液(ni

2+

、co

2+

、mn

2+

的总浓度为2mol*l-1

)500ml,标记为溶液1;配制4mol*l-1

的na2co3溶液500ml,标记为溶液2;将溶液1和溶液2通过蠕动泵以约1ml/min的速度,加入到有100ml去离子水的五口烧瓶反应器中搅拌反应,反应时,通入n2保护,并保持反应温度为30~80℃,搅拌速度500rpm/min;同时通过滴加氨水控制反应过程中的溶液ph为6~9;在溶液1和溶液2加料结束后继续持续搅拌24h以陈化;陈化完成后,将所得沉淀真空抽滤,得碳酸盐型盐ncm523-co3;

67.s2、co3o4前驱体制备:配制2mol*l-1

的coso4水溶液500ml,标记为溶液1;配制4mol*l-1

的nh4hco3溶液500ml,标记为溶液2;将溶液1和溶液2通过蠕动泵以约1ml/min的速度,加入到有100ml去离子水的五口烧瓶反应器中搅拌反应,反应时,通入n2保护,并保持反应温度为30~80℃,搅拌速度500rpm/min;同时通过滴加氨水控制反应过程中的溶液ph为6~9;在溶液1和溶液2加料结束后继续持续搅拌24h以陈化;陈化完成后,将所得沉淀真空抽滤并烘干,在650℃的空气气氛中灼烧6h,研磨过筛后得氧化物型盐co3o4;

68.s3、前驱体的制备:称取80g ncm523-co3和20g co3o4,分散于100g去离子水中于60℃下搅拌制成浆料;配制溶液(用于通过液相反应生成接枝剂r):包括第一溶液(coso4:mnso4摩尔比1:1)浓度为2mol/l,其中,coso4和mnso4的质量之和为正极材料前驱体质量的5%,第二溶液nahco3浓度为1mol/l;将第一溶液和第二溶液分别以0.5ml/min、3.5ml/min的速率同时泵入浆料中,反应30min后,再将剩余第一溶液和第二溶液泵入浆料中继续搅拌反应30min,洗涤过滤干燥浆料,得正极材料前驱体ncm523-co3接枝co3o4,记为ncm523-co

3-(co

0.5

mn

0.5

)co

3-co3o4(4:1)。

69.将得到的接枝型正极材料前驱体用于正极材料制备中,制备步骤为:

70.s4、将得到的ncm523-co

3-(co

0.5

mn

0.5

)co

3-co3o4(4:1)与li2co3按照金属/li摩尔比1:1.05进行机械混合,将得到的混合物装入匣钵放入马弗炉中,在空气气氛下先以6℃/min的速率升温至760℃,保温2h;再以3℃/min的速率升温至920℃,保温12h;固相烧结后随炉冷却至室温,研磨,得接枝型正极材料lini

0.5

co

0.2

mn

0.3o2-licoo2。

71.实施例2

72.与实施例1不同的是,碳酸盐接枝氧化物型正极材料前驱体的制备步骤s3。

73.s3、前驱体的制备:称取60g ncm523-co3和40g co3o4,分散于100g去离子水中于60℃下搅拌制成浆料;配制溶液(用于通过液相反应生成接枝剂r):包括第一溶液(coso4:mnso4摩尔比1:1)浓度为2mol/l,其中,coso4和mnso4的质量之和为正极材料前驱体质量的5%,第二溶液nahco3浓度为1mol/l;将第一溶液和第二溶液分别以0.5ml/min、3.5ml/min的速率同时泵入浆料中,反应30min后,再将剩余第一溶液和第二溶液泵入浆料中继续搅拌反应30min,洗涤过滤干燥浆料,得正极材料前驱体ncm523-co3接枝co3o4,记为ncm523-co

3-(co

0.5

mn

0.5

)co

3-co3o4(1.5:1)。

74.其余同实施例1,这里不再赘述。

75.实施例3

76.与实施例1不同的是,碳酸盐接枝氧化物型正极材料前驱体的制备步骤s3。

77.s3、前驱体的制备:称取50g ncm523-co3和50g co3o4,分散于100g去离子水中于60℃下搅拌制成浆料;配制溶液(用于通过液相反应生成接枝剂r):包括第一溶液(coso4:mnso4摩尔比1:1)浓度为2mol/l,其中,coso4和mnso4的质量之和为正极材料前驱体质量的5%,第二溶液nahco3浓度为1mol/l;将第一溶液和第二溶液分别以0.5ml/min、3.5ml/min的速率同时泵入浆料中,反应30min后,再将剩余第一溶液和第二溶液泵入浆料中继续搅拌反应30min,洗涤过滤干燥浆料,得正极材料前驱体ncm523-co3接枝co3o4,记为ncm523-co

3-(co

0.5

mn

0.5

)co

3-co3o4(1:1)。

78.其余同实施例1,这里不再赘述。

79.实施例4

80.与实施例1不同的是,碳酸盐接枝氧化物型正极材料前驱体的制备步骤s3。

81.s3、前驱体的制备:称取40g ncm523-co3和60g co3o4,分散于100g去离子水中于60℃下搅拌制成浆料;配制溶液(用于通过液相反应生成接枝剂r):包括第一溶液(coso4:mnso4摩尔比1:1)浓度为2mol/l,其中,coso4和mnso4的质量之和为正极材料前驱体质量的5%,第二溶液nahco3浓度为1mol/l;将第一溶液和第二溶液分别以0.5ml/min、3.5ml/min的速率同时泵入浆料中,反应30min后,再将剩余第一溶液和第二溶液泵入浆料中继续搅拌反应30min,洗涤过滤干燥浆料,得正极材料前驱体ncm523-co3接枝co3o4,记为ncm523-co

3-(co

0.5

mn

0.5

)co

3-co3o4(1:1.5)。

82.其余同实施例1,这里不再赘述。

83.实施例5

84.一种碳酸盐接枝氧化物型正极材料的制备方法,其结构式lini

0.5

co

0.2

mn

0.3o2-lini

1/3

co

1/3

mn

1/3

o2。其中前驱体的结构式为ncm523-co

3-(co

0.5

mn

0.5

)co

3-ncm111-o

x

。

85.s1、(ni

0.5

co

0.2

mn

0.3

)co3(即ncm523-co3)前驱体制备:按摩尔比5:2:3配制niso4、coso4、mnso4的水溶液(ni

2+

、co

2+

、mn

2+

的总浓度为2mol*l-1

)500ml,标记为溶液1;配制4mol*l-1

的na2co3溶液500ml,标记为溶液2;将溶液1和溶液2通过蠕动泵以约1ml/min的速度,加入到有100ml去离子水的五口烧瓶反应器中搅拌反应,反应时,通入n2保护,并保持反应温度为30~80℃,搅拌速度500rpm/min;同时通过滴加氨水控制反应过程中的溶液ph为6~9;在溶液1和溶液2加料结束后继续持续搅拌24h以陈化;陈化完成后,将所得沉淀真空抽滤,

得碳酸盐型盐ncm523-co3;

86.s2、(ni

1/3

co

1/3

mn

1/3

)o(即ncm111-o

x

)前驱体制备:按摩尔比1:1:1配制niso4、coso4、mnso4的水溶液(ni

2+

、co

2+

、mn

2+

的总浓度为2mol*l-1

)500ml,标记为溶液1;配制4mol*l-1

的na2co3溶液500ml,标记为溶液2;将溶液1和溶液2通过蠕动泵以约1ml/min的速度,加入到有100ml去离子水的五口烧瓶反应器中搅拌反应,反应时,通入n2保护,并保持反应温度为30~80℃,搅拌速度500rpm/min;同时通过滴加氨水控制反应过程中的溶液ph为6~9;在溶液1和溶液2加料结束后继续持续搅拌24h以陈化;陈化完成后,将所得沉淀真空抽滤并烘干,在650℃的空气气氛中灼烧6h,研磨过筛后得氧化物型盐ncm111-o

x

。

87.s3、前驱体的制备:称取80g ncm523-co3和20gncm111-o

x

,分散于100g去离子水中于60℃下搅拌制成浆料;配制溶液(用于通过液相反应生成接枝剂r):包括第一溶液(coso4:mnso4摩尔比1:1)浓度为2mol/l,其中,coso4和mnso4的质量之和为正极材料前驱体质量的5%,第二溶液nahco3浓度为1mol/l;将第一溶液和第二溶液分别以0.5ml/min、3.5ml/min的速率同时泵入浆料中,反应30min后,再将剩余第一溶液和第二溶液泵入浆料中继续搅拌反应30min,洗涤过滤干燥浆料,得正极材料前驱体ncm523-co3接枝ncm111-o

x

,记为ncm523-co

3-(co

0.5

mn

0.5

)co

3-ncm111-o

x

(4:1)。

88.将得到的接枝型正极材料前驱体用于正极材料制备中,制备步骤为:

89.s4、将得到的ncm523-co

3-(co

0.5

mn

0.5

)co

3-ncm111-o

x

(4:1)与li2co3按照金属/li摩尔比1:1.05进行机械混合,将得到的混合物装入匣钵放入马弗炉中,在空气气氛下先以6℃/min的速率升温至760℃,保温2h;再以3℃/min的速率升温至920℃,保温12h;固相烧结后随炉冷却至室温,研磨,得接枝型正极材料lini

0.5

co

0.2

mn

0.3o2-lini

1/3

co

1/3

mn

1/3

o2。

90.实施例6

91.与实施例5不同的是,碳酸盐接枝氧化物型正极材料前驱体的制备步骤s3。

92.s3、前驱体的制备:称取60g ncm523-co3和40g ncm111-o

x

,分散于100g去离子水中于60℃下搅拌制成浆料;配制溶液(用于通过液相反应生成接枝剂r):包括第一溶液(coso4:mnso4摩尔比1:1)浓度为2mol/l,第二溶液nahco3浓度为1mol/l;将第一溶液和第二溶液分别以0.5ml/min、3.5ml/min的速率同时泵入浆料中,反应30min后,再将剩余第一溶液和第二溶液泵入浆料中继续搅拌反应30min,洗涤过滤干燥浆料,得接枝型正极材料前驱体ncm523-co3接枝ncm111-o

x

,记为ncm523-co

3-(co

0.5

mn

0.5

)co

3-ncm111-o

x

(1.5:1)。

93.其余同实施例5,这里不再赘述。

94.实施例7

95.与实施例5不同的是,碳酸盐接枝氧化物型正极材料前驱体的制备步骤s3。

96.s3、前驱体的制备:称取50g ncm523-co3和50g ncm111-o

x

,分散于100g去离子水中于60℃下搅拌制成浆料;配制溶液(用于通过液相反应生成接枝剂r):包括第一溶液(coso4:mnso4摩尔比1:1)浓度为2mol/l,第二溶液nahco3浓度为1mol/l;将第一溶液和第二溶液分别以0.5ml/min、3.5ml/min的速率同时泵入浆料中,反应30min后,再将剩余第一溶液和第二溶液泵入浆料中继续搅拌反应30min,洗涤过滤干燥浆料,得接枝型正极材料前驱体ncm523-co3接枝ncm111-o

x

,记为ncm523-co

3-(co

0.5

mn

0.5

)co

3-ncm111-o

x

(1:1)。

97.其余同实施例5,这里不再赘述。

98.实施例8

99.一种碳酸盐接枝氧化物型正极材料的制备方法,其结构式lini

0.5

co

0.2

mn

0.3o2-lini

0.6

co

0.4

o2。其中前驱体的结构式为ncm523-co

3-(co

0.5

mn

0.5

)co

3-(ni

0.6

co

0.4

)o

x

。

100.该碳酸盐接枝氧化物型正极材料前驱体的制备方法,包括以下步骤:

101.s1、(ni

0.5

co

0.2

mn

0.3

)co3(即ncm523-co3)前驱体制备:按摩尔比5:2:3配制niso4、coso4、mnso4的水溶液(ni

2+

、co

2+

、mn

2+

的总浓度为2mol*l-1

)500ml,标记为溶液1;配制4mol*l-1

的na2co3溶液500ml,标记为溶液2;将溶液1和溶液2通过蠕动泵以约1ml/min的速度,加入到有100ml去离子水的五口烧瓶反应器中搅拌反应,反应时,通入n2保护,并保持反应温度为30~80℃,搅拌速度500rpm/min;同时通过滴加氨水控制反应过程中的溶液ph为6~9;在溶液1和溶液2加料结束后继续持续搅拌24h以陈化;陈化完成后,将所得沉淀真空抽滤,得碳酸盐型盐ncm523-co3;

102.s2、(ni

0.6

co

0.4

)o

x

(即nico-o

x

)前驱体制备:按摩尔比6:4配制niso4、coso4的水溶液(ni

2+

、co

2+

的总浓度为2mol*l-1

)500ml,标记为溶液1;配制4mol*l-1

的na2co3溶液500ml,标记为溶液2;将溶液1和溶液2通过蠕动泵以约1ml/min的速度,加入到有100ml去离子水的五口烧瓶反应器中搅拌反应,反应时,通入n2保护,并保持反应温度为30~80℃,搅拌速度500rpm/min;同时通过滴加氨水控制反应过程中的溶液ph为6~9;在溶液1和溶液2加料结束后继续持续搅拌24h以陈化;陈化完成后,将所得沉淀真空抽滤并烘干,在650℃的空气气氛中灼烧6h,研磨过筛后得氧化物型盐nico-o

x

。

103.s3、前驱体的制备:称取80g ncm523-co3和20g nico-o

x

,分散于100g去离子水中于60℃下搅拌制成浆料;配制溶液(用于通过液相反应生成接枝剂r):包括第一溶液(niso4:mnso4摩尔比1:1)浓度为2mol/l,其中,niso4和mnso4的质量之和为正极材料前驱体质量的5%,第二溶液nahco3浓度为1mol/l;将第一溶液和第二溶液分别以0.5ml/min、3.5ml/min的速率同时泵入浆料中,反应30min后,再将剩余第一溶液和第二溶液泵入浆料中继续搅拌反应30min,洗涤过滤干燥浆料,得正极材料前驱体ncm523-co3接枝nico-o

x

,记为ncm523-co

3-(ni

0.5

mn

0.5

)co

3-(ni

0.6

co

0.4

)o

x

(4:1)。

104.将得到的接枝型正极材料前驱体用于正极材料制备中,制备步骤为:

105.s4、将得到的ncm523-co

3-(ni

0.5

mn

0.5

)co

3-(ni

0.6

co

0.4

)o

x

(4:1)与li2co3按照金属/li摩尔比1:1.05进行机械混合,将得到的混合物装入匣钵放入马弗炉中,在空气气氛下先以6℃/min的速率升温至760℃,保温2h;再以3℃/min的速率升温至920℃,保温12h;固相烧结后随炉冷却至室温,研磨,得接枝型正极材料lini

0.5

co

0.2

mn

0.3o2-lini

0.6

co

0.4

o2。

106.实施例9

107.一种碳酸盐接枝氧化物型正极材料的制备方法,其结构式为licoo

2-lini

0.5

co

0.2

mn

0.3

o2。其中前驱体的结构式为coco

3-(ni

0.5

mn

0.5

)co

3-ncm523-o

x

。

108.s1、coco3前驱体制备:配制2mol*l-1

的coso4水溶液500ml,标记为溶液1;配制4mol*l-1

的nh4hco3溶液500ml,标记为溶液2;将溶液1和溶液2通过蠕动泵以约1ml/min的速度,加入到有100ml去离子水的五口烧瓶反应器中搅拌反应,反应时,通入n2保护,并保持反应温度为30~80℃,搅拌速度500rpm/min;同时通过滴加氨水控制反应过程中的溶液ph为6~9;在溶液1和溶液2加料结束后继续持续搅拌24h以陈化;陈化完成后,将所得沉淀真空抽滤,得碳酸盐型盐coco3。

109.s2、ncm523-o

x

前驱体制备:按摩尔比5:2:3配制niso4、coso4、mnso4的水溶液(ni

2+

、

co

2+

、mn

2+

的总浓度为2mol*l-1

)500ml,标记为溶液1;配制4mol*l-1

的na2co3溶液500ml,标记为溶液2;将溶液1和溶液2通过蠕动泵以约1ml/min的速度,加入到有100ml去离子水的五口烧瓶反应器中搅拌反应,反应时,通入n2保护,并保持反应温度为30~80℃,搅拌速度500rpm/min;同时通过滴加氨水控制反应过程中的溶液ph为6~9;在溶液1和溶液2加料结束后继续持续搅拌24h以陈化;陈化完成后,将所得沉淀真空抽滤干燥,在650℃的空气气氛中灼烧6h,研磨过筛后得氧化物型盐ncm523-o

x

。

110.s3、前驱体的制备:称取50g coco3和50gncm523-o

x

,分散于100g去离子水中于60℃下搅拌制成浆料;配制溶液(用于通过液相反应生成接枝剂r):包括第一溶液(niso4:mnso4摩尔比1:1)浓度为2mol/l,其中,niso4和mnso4的质量之和为正极材料前驱体质量的3%,第二溶液nahco3浓度为1mol/l;将第一溶液和第二溶液分别以0.5ml/min、3.5ml/min的速率同时泵入浆料中,反应30min后,再将剩余第一溶液和第二溶液泵入浆料中继续搅拌反应30min,洗涤过滤干燥浆料,得正极材料前驱体ncm523-o

x

接枝coco3,记为coco

3-(ni

0.5

mn

0.5

)co

3-ncm523-o

x

(1:1)。

111.将得到的接枝型正极材料前驱体用于正极材料制备中,制备步骤为:

112.s4、将得到的coco

3-(ni

0.5

mn

0.5

)co

3-ncm523-o

x

(1:1)与li2co3按照金属/li摩尔比1:1.05进行机械混合,将得到的混合物装入匣钵放入马弗炉中,在空气气氛下先以6℃/min的速率升温至760℃,保温2h;再以3℃/min的速率升温至920℃,保温12h;固相烧结后随炉冷却至室温,研磨,得接枝型正极材料licoo

2-lini

0.5

co

0.2

mn

0.3

o2。

113.对比例1

114.一种正极材料的制备方法,包括以下步骤:

115.s1、(ni

0.5

co

0.2

mn

0.3

)co3(即ncm523-co3)前驱体制备:按摩尔比5:2:3配制niso4、coso4、mnso4的水溶液(ni

2+

、co

2+

、mn

2+

的总浓度为2mol*l-1

)500ml,标记为溶液1;配制4mol*l-1

的na2co3溶液500ml,标记为溶液2;将溶液1和溶液2通过蠕动泵以约1ml/min的速度,加入到有100ml去离子水的五口烧瓶反应器中搅拌反应,反应时,通入n2保护,并保持反应温度为30~80℃,搅拌速度500rpm/min;同时通过滴加氨水控制反应过程中的溶液ph为6~9;在溶液1和溶液2加料结束后继续持续搅拌24h以陈化;陈化完成后,将所得沉淀真空抽滤,得碳酸盐型盐ncm523-co3;

116.s2、将ncm523-co3与li2co3按照金属/li摩尔比1:1.05进行机械混合,将得到的混合物装入匣钵放入马弗炉中,在空气气氛下先以6℃/min的速率升温至760℃,保温2h;再以3℃/min的速率升温至900℃,保温12h;固相烧结后随炉冷却至室温,研磨,得到第一正极材料lini

0.5

co

0.2

mn

0.3

o2;

117.s3、co3o4前驱体制备:配制2mol*l-1

的coso4水溶液500ml,标记为溶液1;配制4mol*l-1

的nh4hco3溶液500ml,标记为溶液2;将溶液1和溶液2通过蠕动泵以约1ml/min的速度,加入到有100ml去离子水的五口烧瓶反应器中搅拌反应,反应时,通入n2保护,并保持反应温度为30~80℃,搅拌速度500rpm/min;同时通过滴加氨水控制反应过程中的溶液ph为6~9;在溶液1和溶液2加料结束后继续持续搅拌24h以陈化;陈化完成后,将所得沉淀真空抽滤并烘干,在650℃的空气气氛中灼烧6h,研磨过筛后得氧化物型盐co3o4;

118.s4、将co3o4与li2co3按照金属/li摩尔比1:1.05进行机械混合,将得到的混合物装入匣钵放入马弗炉中,在空气气氛下先以6℃/min的速率升温至760℃,保温2h;再以3℃/

min的速率升温至920℃,保温12h;固相烧结后随炉冷却至室温,研磨,得到第二正极材料licoo2;

119.s5、将第一正极材料与第二正极材料按照质量比80:20机械混合均匀,得到复合型正极材料。

120.对比例2

121.一种正极材料的制备方法,包括以下步骤:

122.s1、(ni

0.5 co

0.2

mn

0.3

)co3(即ncm523-co3)前驱体制备:按摩尔比5:2:3配制niso4、coso4、mnso4的水溶液(ni

2+

、co

2+

、mn

2+

的总浓度为2mol*l-1

)500ml,标记为溶液1;配制4mol*l-1

的na2co3溶液500ml,标记为溶液2;将溶液1和溶液2通过蠕动泵以约1ml/min的速度,加入到有100ml去离子水的五口烧瓶反应器中搅拌反应,反应时,通入n2保护,并保持反应温度为30~80℃,搅拌速度500rpm/min;同时通过滴加氨水控制反应过程中的溶液ph为6~9;在溶液1和溶液2加料结束后继续持续搅拌24h以陈化;陈化完成后,将所得沉淀真空抽滤,得碳酸盐型盐ncm523-co3;

123.s2、将ncm523-co3与li2co3按照金属/li摩尔比1:1.05进行机械混合,将得到的混合物装入匣钵放入马弗炉中,在空气气氛下先以6℃/min的速率升温至760℃,保温2h;再以3℃/min的速率升温至900℃,保温12h;固相烧结后随炉冷却至室温,研磨,得到第一正极材料lini

0.5

co

0.2

mn

0.3

o2;

124.s3、(ni

1/3

co

1/3

mn

1/3

)o

x

(即ncm111-o

x

)前驱体制备:按摩尔比1:1:1配制niso4、coso4、mnso4的水溶液(ni

2+

、co

2+

、mn

2+

的总浓度为2mol*l-1

)500ml,标记为溶液1;配制4mol*l-1

的na2co3溶液500ml,标记为溶液2;将溶液1和溶液2通过蠕动泵以约1ml/min的速度,加入到有100ml去离子水的五口烧瓶反应器中搅拌反应,反应时,通入n2保护,并保持反应温度为30~80℃,搅拌速度500rpm/min;同时通过滴加氨水控制反应过程中的溶液ph为6~9;在溶液1和溶液2加料结束后继续持续搅拌24h以陈化;陈化完成后,将所得沉淀真空抽滤并烘干,在650℃的空气气氛中灼烧6h,得氧化物型盐ncm111-o

x

;

125.s4、将ncm111-o

x

与li2co3按照金属/li摩尔比1:1.05进行机械混合,将得到的混合物装入匣钵放入马弗炉中,在空气气氛下先以6℃/min的速率升温至760℃,保温2h;再以3℃/min的速率升温至920℃,保温12h;固相烧结后随炉冷却至室温,研磨,得到第二正极材料lini

1/3

co

1/3

mn

1/3

o2;

126.s5、将第一正极材料与第二正极材料按照质量比80:20机械混合均匀,得到复合型正极材料。

127.将上述正极材料组分成分进行整理,如下表1所示。

128.表1

[0129] 碳酸盐型盐氧化物型盐实施例180g ncm523-co320g co3o4实施例260g ncm523-co340g co3o4实施例350g ncm523-co350g co3o4实施例440g ncm523-co360g co3o4实施例580g ncm523-co320g ncm111-o

x

实施例660g ncm523-co340g ncm111-o

x

实施例750g ncm523-co350g ncm111-o

x

实施例880g ncm523-co320g nico-o

x

实施例950g coco350g ncm523-o

x

[0130]

将上述实施例1得到的接枝型正极材料前驱体进行电镜检测以及x射线衍射分析,见图1~2所示的sem和xrd图。由图1~2中的可以看出,本发明提供的接枝型正极材料前驱体已成功完成碳酸盐型盐和氧化物型盐的接枝,且接枝后的前驱结构没有被破坏,接枝效果良好。

[0131]

此外,还对实施例1得到的接枝型正极材料进行电镜检测以及x射线衍射分析。由图3~4的sem和xrd图中可以看出,本发明得到的接枝型正极材料经过烧结后前驱体转化成了正极材料,且具备了层状结构。

[0132]

将实施例1~9和对比例1得到的接枝型正极材料用于正极片中,制备方法为:将接枝型正极材料与super p,pvdf粘结剂按质量比为95:2:3混合制成浆料,得正极片,其中接枝型正极材料的质量为500g,具体的制备方法可参见现有正极片的制备。

[0133]

将得到的正极片制备成全电池并测试循环性能,以天然石墨为负极材料,电解液为1mol/l lipf6的ec、dmc、emc(体积比1:1:1)溶液(含添加剂),隔膜为celgard2400聚丙烯膜,制成软包全电池(404050)。其中,电解液中的添加剂可参见常规电解液添加剂设置,这里不再赘述。

[0134]

性能测试:

[0135]

1)容量发挥测试a:(4.2-2.75v,rt,0.2c/0.2c):将化成后的0.2c恒流充电至4.2v截止电压,恒压至电流小于0.05c时终止;0.2c恒流放电至2.75v截止电压。用恒流放电时间乘以放电电流再除以正极材料质量,即得到容量发挥。

[0136]

容量发挥测试b:(4.35-2.75v,rt,0.2c/0.2c):将化成后的0.2c恒流充电至4.35v截止电压,恒压至电流小于0.05c时终止;0.2c恒流放电至2.75v截止电压。用恒流放电时间乘以放电电流再除以正极材料质量,即得到容量发挥。

[0137]

2)循环性能测试a:在25

±

2℃下,将锂离子二次电池以1c恒流充电至4.2v,之后以4.2v恒压充电至电流为0.05c,静置5min,然后以1c恒流放电至2.75v,此为一个充放电循环过程,此次的放电容量为首次循环的放电容量。将电池按照上述方法进行循环充放电测试,记录每一次循环的放电容量。

[0138]

循环性能测试b:在55

±

2℃下,将锂离子二次电池以1c恒流充电至4.35v,之后以4.35v恒压充电至电流为0.05c,静置5min,然后以1c恒流放电至2.75v,此为一个充放电循环过程,此次的放电容量为首次循环的放电容量。将电池按照上述方法进行循环充放电测试,记录每一次循环的放电容量。

[0139]

3)耐过充性能测试:在室温下,每组10个电芯0.5c放电至3.0v,然后进行1c/10v过充测试。在电芯上附加热电偶及温度采集仪(hioki,lr8501),电芯正负极接入恒流恒压源(agilent,34410a),调节电流至1c,电压为10v,直到电流降到0a,过充过程中监控电芯的温度变化和鼓胀情况。

[0140]

测试结果见下表2。

[0141]

表2

[0142][0143]

由上述测试结果可以看出,本发明提供的碳酸盐型盐接枝氧化物型盐的正极材料应用于电池中,有效提升了电池的循环性能、高温循环性能和充电等安全性能。这主要是因为本发明通过前驱体端接枝的方式,采用化学接枝法将碳酸盐型盐和氧化物型盐偶联在一起,达到将不同类型材料均匀混合的目的,有效解决了现有直接混合正极材料在锂离子电池应用过程中存在的浆料分散不均、极片均匀性差的问题,更重要的是解决了不同类型材料在充放电过程中局部电势不均衡的问题,提升了电池内部正极材料的电化学性能,最终接枝型正极材料实现了综合性能较大地提升。

[0144]

此外,由实施例1~9的对比中还可以看出,采用不同的方法以及不同的含量制备前驱体,最终得到的正极材料对于锂离子电池的常温循环性能、高温循环性能和充电等安全性能也会不同的影响。例如,当碳酸盐型盐和氧化物型盐偶的质量比为4:1时制备前驱体,可获得较优的常温循环性能、高温循环性能和充电等安全性能。

[0145]

综上可见,本发明提供的碳酸盐型盐接枝氧化物型盐的正极材料前驱体,解决了目前混合正极材料在锂离子电池应用过程中存在的浆料分散不均、极片均匀性差和材料电化学性能不一致的问题,有效提升了电池的循环性能。

[0146]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此

外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1