一种由异丁烯生产正丁烯的方法与流程

[0001]

本发明为一种异构烯烃正构化方法,具体地说,是一种由异丁烯生产正丁烯的方法。

背景技术:

[0002]

异丁烯是石油炼制和石油化工过程的副产品,催化裂化副产c4组分中通常含有15~18质量%的异丁烯,乙烯裂解装置副产抽余c4组分中异丁烯含量高达40质量%左右。异丁烯虽然是制备丁基橡胶、聚异丁烯、甲基丙烯腈、抗氧剂、叔丁酚等化工产品的原料,但用量有限,目前最主要用途是与甲醇醚化生产高辛烷值汽油调和组分甲基叔丁基醚(mtbe)。

[0003]

以生物燃料乙醇为代表的生物能源是国家战略性新兴产业,由于汽油标准中氧含量的限制,乙醇汽油推广以后,包括mtbe在内的其它含氧化合物将无法作为汽油添加组分使用。因此,异丁烯和mtbe的未来出路成为人们极为关心并亟待解决的问题。

[0004]

异丁烯的同分异构体正丁烯是重要的石油化工原料,可以在酸催化作用下与异丁烷发生烷基化反应生成烷基化油,烷基化油辛烷值高、不含烯烃和芳烃,是理想的高辛烷值汽油调和组分。近年来,随着我国汽油升级步伐的加快,基于汽油降烯烃和芳烃的要求,烷基化装置在各地大规模上马,作为烷基化原料之一的正丁烯的需求量快速增长,供需矛盾日益凸显。

[0005]

seo等(seo g,park s h,kim j h.the reversible skeletal isomerization between n-butenes and iso-butene over solid acid catalysts[j].catalysis today,1998,44(1

–

4):215-222.)报道了正丁烯和异丁烯在固体酸催化剂上的骨架异构化研究结果,发现两种丁烯异构体在镁碱沸石和氟化氧化铝催化剂上可以发生可逆骨架异构化反应,且选择性超过95%,但正向和反向异构化转化率均较低,在9.5%~20.2%之间。

[0006]

behkish等(behkish a,wang s,candela l,et al.lyondellbasell's new reverse olefin isomerization technology developments[j].oil gas european magazine,2010,126(3):29-33.)介绍了利安德巴赛尔公司的丁烯反向异构化技术,该技术可将异丁烯正构化为正丁烯,异丁烯的转化率为60%左右时正丁烯收率最高,约为40%。

[0007]

上述方法虽能将部分异丁烯转化为正丁烯,但正丁烯产率较低,产物中仍存在大量未反应的异丁烯,无法满足烷基化原料对异丁烯浓度的限制(要求异丁烯浓度低于2%),不能直接作为烷基化原料使用。

技术实现要素:

[0008]

本发明的目的是提供一种由异丁烯生产正丁烯的方法,该法可将原料中的异丁烯转化成富含正丁烯且几乎不含异丁烯的碳四产品,为异丁烯和mtbe的增值利用、拓展烷基化原料来源提供了一条有效途径。

[0009]

本发明提供的由异丁烯生产正丁烯的方法,包括如下步骤:

[0010]

(1)将含异丁烯的混合碳四烃送入醚化反应器进行预醚化,使碳四烃中的大部分

异丁烯与甲醇反应生成甲基叔丁基醚,将预醚化产物送入催化精馏塔,使未反应的异丁烯进行完全醚化,并精馏分离醚化产物,得到甲基叔丁基醚和不含异丁烯的碳四烃产品,

[0011]

(2)将甲基叔丁基醚送入裂解单元,使其在120~300℃、0.05~2.0mpa条件下裂解生成异丁烯和甲醇,将裂解产物送入第一分馏塔分离出甲醇和异丁烯,将分出的甲醇返回(1)步的醚化反应器,

[0012]

(3)将异丁烯送入正构化单元,使异丁烯在280~480℃、0.05~1.0mpa条件下进行正构化反应,将正构化反应产物送入第二分馏塔,脱除c

5+

重组分,所得混合丁烯馏分返回(1)步的醚化反应器。

[0013]

本发明方法将高纯异丁烯在催化剂作用下进行正构化反应,利用醚化反应除去正构化反应产物中的异丁烯,获得异丁烯含量低的优质烷基化原料,并可将醚化产物裂解再获得高纯异丁烯。所述方法可以将产能过剩的异丁烯或mtbe转化为优质烷基化原料,生产符合环保要求的清洁高辛烷值烷基化汽油。

附图说明

[0014]

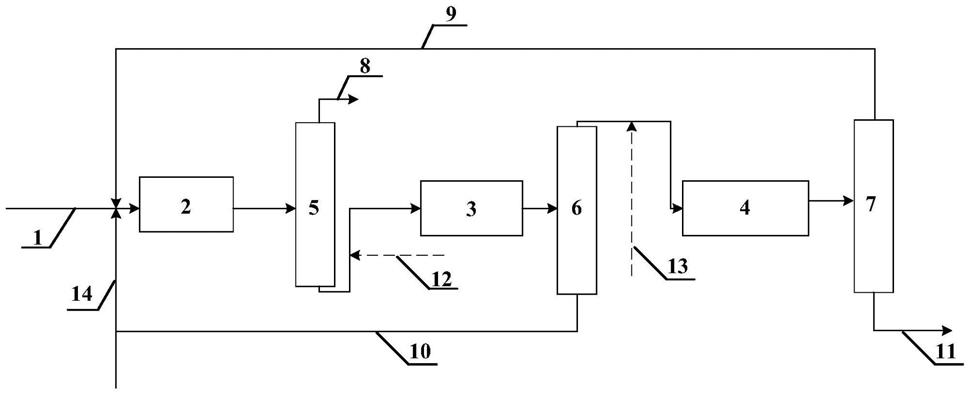

图1为本发明利用一种单一原料生产正丁烯的流程示意图。

[0015]

图2为本发明中以含异丁烯的混合碳四烃、异丁烯和mtbe为原料生产正丁烯的流程示意图。

具体实施方式

[0016]

本发明将含异丁烯的混合碳四烃与甲醇反应生成mtbe,从而脱除其中的异丁烯,脱除异丁烯的物料主要含正丁烯,还可含有丁烷,为优质烷基化原料,得到的mtbe再裂解生成高纯异丁烯,将高纯异丁烯进行正构化反应生成正丁烯,所得正构化反应产物为含正丁烯和异丁烯的混合物,将其再进行醚化反应脱除其中的异丁烯。本发明方法利用醚化反应脱除碳四烃中的异丁烯,再通过甲基叔丁基醚裂解得到高纯异丁烯,然后将其通过正构化反应转化为正丁烯,可充分利用现有装置中副产的混合碳四烃、纯异丁烯或mtbe生产优质烷基化原料,以生产辛烷值高、且不含烯烃和芳烃的烷基化油汽油。

[0017]

本发明方法(1)步是将含异丁烯的混合碳四烃中的异丁烯与甲醇在催化剂的作用下发生醚化反应生成mtbe。所述的含异丁烯的混合碳四烃中异丁烯含量优选10~60质量%、更优选15~56质量%。其来源可为工业装置中副产的碳四烃组分,如选自催化裂化装置、乙烯裂解装置和异丁烷脱氢装置中的一种或多种所产的含异丁烯的碳四烃组分。

[0018]

(1)步所述醚化分两步,先使含异丁烯的碳四烃原料中的大部分异丁烯与甲醇在醚化反应器中进行预醚化反应生成甲基叔丁基醚,再将预醚化反应产物进行催化精馏,使在预醚化反应过程中未反应的异丁烯在催化精馏过程中,在边反应边精馏分离醚化产物的条件下完全醚化,并得到不含异丁烯的碳四产品和甲基叔丁基醚。

[0019]

所述预醚化反应的温度为30~100℃、优选50~80℃,压力为0.3~3.0mpa、优选0.5~2.0mpa。

[0020]

预醚化反应中,甲醇与原料中的异丁烯的摩尔比为1.0~1.3、优选1.01~1.1。进料质量空速为0.2~20h-1

、优选0.5~10h-1

。预醚化反应中,所述碳四烃原料中异丁烯的转化率为80~95质量%。

[0021]

预醚化所用催化剂选自大孔强酸型阳离子交换树脂、zsm-5分子筛和杂多酸中的一种或多种。

[0022]

(1)步所述催化精馏塔用于使未反应的异丁烯在催化剂作用及精馏分离mtbe和不含异丁烯的碳四烃产品的条件下完全醚化,其塔压力为0.55~0.75mpa,塔底温度为120~140℃,塔顶温度为50~65℃,塔板数优选28~38,所述催化剂装填于塔中部。催化精馏塔所用催化剂优选大孔强酸型阳离子交换树脂。

[0023]

所述大孔强酸型阳离子交换树脂优选由苯乙烯和二乙烯基苯的聚合物为载体,并在载体骨架上负载强酸型功能基团的大孔强酸型阳离子交换树脂,所述强酸型功能基团优选磺酸基。

[0024]

本发明方法(2)步是将(1)步醚化反应生成的mtbe裂解生成高纯异丁烯和甲醇,裂解反应温度优选150~260℃,压力优选0.1~1.5mpa,进料质量空速为0.1~15h-1

、优选0.3~8.0h-1

。

[0025]

(2)步甲基叔丁基醚裂解所用催化剂为阳离子交换树脂或在氧化铝中负载酸性组分的酸性催化剂,优选以氧化铝为载体的酸性催化剂。所述的酸性组分为硫酸铝或无定形硅酸铝,所述酸性催化剂包括0.5~15.0质量%的酸性组分和85~99.5质量%的氧化铝。

[0026]

本发明方法(2)步所述mtbe裂解优选采用固定床反应器。

[0027]

(2)步所述第一分馏塔用于分离甲醇和异丁烯,其塔压力为0.12~0.15mpa,塔底温度为30~40℃,塔顶温度为20~30℃,塔板数优选20~30。

[0028]

本发明方法(3)步是将异丁烯进行正构化反应,(3)步所述正构化反应的温度优选350~480℃,压力优选0.1~1.0mpa,进料质量空速为0.3~30h-1

、优选0.5~20h-1

。正构化反应采用固定床或移动床反应器,优选固定床反应器。

[0029]

(3)步所述第二分馏塔用于脱除正构化反应产物中的副产物c

5+

(碳数为5及以上)重组分,所述c

5+

重组分可作为汽油,第二分馏塔的塔压力为0.85~1.15mpa,塔底温度为160~180℃,塔顶温度为50~70℃,塔板数优选35~50。

[0030]

本发明方法(2)步所述甲基叔丁基醚可为外加甲基叔丁基醚或者为外加甲基叔丁基醚和(1)步所得甲基叔丁基醚的混合物。当(2)步所述甲基叔丁基醚为外加甲基叔丁基醚时,本发明方法的原料为甲基叔丁基醚;当(2)步所述甲基叔丁基醚为外加甲基叔丁基醚和(1)步所得甲基叔丁基醚的混合物时,则本发明方法的原料为含异丁烯的碳四烃和甲基叔丁基醚,此种情况,外加甲基叔丁基醚与含异丁烯的碳四烃的质量比优选0.1~10:1。

[0031]

本发明方法(3)步所述异丁烯可为外加异丁烯或者为外加异丁烯和(2)步所得异丁烯的混合物,所述异丁烯为高纯异丁烯,其纯度优选大于99质量%。当(3)步所述异丁烯为外加异丁烯时,本发明方法的原料为异丁烯;当(3)步所述异丁烯为外加异丁烯和(2)步所得异丁烯的混合物时,则本发明方法的原料为含异丁烯的碳四烃和异丁烯,此种情况,外加异丁烯与含异丁烯的碳四烃的质量比优选0.1~10:1。

[0032]

本发明方法还可有另一种实施方法:(2)步所述甲基叔丁基醚为外加甲基叔丁基醚和(1)步所得甲基叔丁基醚的混合物,(3)步所述异丁烯为外加异丁烯和(2)步所得异丁烯的混合物,此种情况,本发明方法的原料为含异丁烯的碳四烃、甲基叔丁基醚和异丁烯,所述含异丁烯的碳四烃、外加甲基叔丁基醚、外加异丁烯的质量比为1:0.1~10:0.1~10。

[0033]

本发明所述外加甲基叔丁基醚来自异丁烷-丙烯共氧化装置的醚化装置或其它醚

化装置,外加异丁烯来自叔丁醇脱水精制后获得的高纯异丁烯。

[0034]

所述异丁烯正构化反应所用的催化剂包括复合载体和以载体为基准计的含量为0.001~2.0质量%的

ⅷ

族金属,所述的复合载体包括50~99质量%的zsm-35分子筛以及1~50质量%的氧化硅或氧化铝。

[0035]

(3)步异丁烯正构化反应所用的催化剂优选包括复合载体和以载体为基准计的含量为0.001~2质量%的

ⅷ

族金属,所述的复合载体包括50~99质量%的zsm-35分子筛和1~50质量%的具有fer结构的全硅分子筛。所述的具有fer结构的全硅分子筛优选全硅zsm-35分子筛。

[0036]

所述正构化催化剂中的

ⅷ

族金属优选钯、铂或镍,zsm-35分子筛的sio2/al2o3摩尔比优选51~100,更优选60~120。

[0037]

所述正构化催化剂中的zsm-35分子筛为氢型,催化剂中以复合载体为基准计的na2o含量小于0.05质量%。

[0038]

所述复合载体中含有fer结构的全硅分子筛的催化剂的制备方法,包括如下步骤:

[0039]

(

ⅰ

)制备预成型体:将zsm-35分子筛、硅源、无机碱和水混合均匀,其摩尔组成为(0.01~0.05)m2o:(1~20)zsm-35分子筛:sio2:(3~50)h2o,所述zsm-35分子筛的摩尔数以其中所含sio2的摩尔数计,将混合物成型,干燥,制得预成型体,m为na或k,

[0040]

(

ⅱ

)将模板剂和水的混合溶液置于合成釜中,将(1)步制得的催化剂预成型体加入合成釜中,浸于溶液中或置于其上方,所述模板剂:h2o:催化剂预成型体的质量比为0.1~10:0.1~10:1,所述模板剂为乙二胺和四丙基溴化铵的混合物,将合成釜密闭,加热至100~200℃,在自生压力下进行水热晶化,将晶化后的固体物用无机酸或铵盐水溶液进行离子交换、再用去离子水洗涤,干燥、焙烧,得到复合载体,

[0041]

(

ⅲ

)将复合载体用含

ⅷ

族金属化合物的水溶液浸渍,然后干燥、焙烧。

[0042]

上述方法(

ⅰ

)步为制备预成型体,制备预成型体的物料摩尔组成优选为(0.014~0.043)m2o:(1~20)zsm-35分子筛:sio2:(3~20)h2o,所述的无机碱优选氢氧化钠或氢氧化钾,更优选氢氧化钠,所述的硅源选自硅溶胶、水玻璃和白炭黑中的一种或多种。

[0043]

所述的硅溶胶中sio2含量为5~75质量%、更优选10~50质量%,na2o的含量为0~1.0质量%,也可为0.1~1.0质量%。优选碱性硅溶胶。

[0044]

当所述的硅源为水玻璃时,加入无机酸调节制备预成型体原料中的na2o与sio2的摩尔比为0.014~0.043。所述的无机酸可为盐酸、硝酸、硫酸或磷酸,优选盐酸或硝酸。

[0045]

(

ⅰ

)步所述的成型方法可为挤条、造粒、成球、喷雾干燥等本领域所公知的技术,优选挤条成型。成型体形状可为条形、小球形、片形、颗粒或微球,优选条形,以适于固定床反应器。

[0046]

上述方法(

ⅱ

)步为使(

ⅰ

)步制得的预成型体中的硅粘结剂晶化为全硅分子筛,所述模板剂:h2o:催化剂预成型体的质量比优选为0.5~5:0.5~5:1。

[0047]

(

ⅱ

)步所述模板剂为乙二胺和四丙基溴化铵的混合物,乙二胺和四丙基溴化铵质量比优选为0.1~5:1、更优选0.5~2:1。

[0048]

(

ⅱ

)步所述的晶化可将预成型体放置于模板剂和水的混合溶液中进行液相水热晶化,也可将预成型体放置于模板剂和水的混合溶液的上方进行气相水热晶化。晶化温度优选100~200℃。优选地,所述的水热晶化分两段进行,第一段水热晶化温度为100~140

℃,第二段水热晶化温度为150~190℃。水热晶化时间为5~150小时、更优选5~120小时,若分两段晶化,第一段水热晶化时间优选1~8小时,第二段水热晶化时间优选10~100小时。

[0049]

优选地,将晶化后的预成型体洗涤后进行离子交换,用于离子交换的无机酸为硝酸、盐酸或硫酸中的一种或几种,优选硝酸,铵盐优选氯化铵或硝酸铵,用于离子交换的无机酸或铵盐水溶液的浓度优选0.05~5mol/l、更优选0.1~3mol/l。离子交换温度优选70~100℃、更优选80~100℃,时间优选0.5~10小时。

[0050]

上述方法(

ⅲ

)步为在复合载体中引入

ⅷ

族金属,所述的含

ⅷ

族金属化合物优选含ni、pd或pt的化合物。配制浸渍溶液所用含

ⅷ

族金属的化合物优选其乙酸盐、乙二酸盐、硝酸盐、硫酸盐或氯化物;含pd的化合物优选其硝酸盐、乙酸盐或氯化物;含pt化合物优选四氯化铂、氯铂酸、氯铂酸铵或二亚硝基二胺铂。所述浸渍引入

ⅷ

族金属的温度为10~100℃、优选20~70℃。浸渍时间优选1~5小时。

[0051]

所述的干燥温度为80~200℃、优选90~140℃,干燥时间为5~30小时、优选8~24小时;焙烧温度为400~700℃、优选500~650℃,更优选530~600℃,焙烧时间为2~20小时、优选2~10小时、更优选3~5小时。

[0052]

下面结合附图说明本发明方法。

[0053]

图1中,含异丁烯的混合碳四烃由管线1与来自管线14的甲醇混合后进入醚化单元的醚化反应器2进行预醚化,原料中的大部分异丁烯与甲醇进行预醚化反应生成甲基叔丁基醚,预醚化产物进入催化精馏塔5,使预醚化过程未反应的异丁烯进行完全醚化,并精馏分离醚化产物,不含异丁烯的c4烃产品由塔顶管线8排出,主要含正丁烯,还有碳四烃原料中不参与醚化反应的丁烷,作为碳四烃产品;mtbe由塔底管线排出,进入裂解单元3,将mtbe裂解为甲醇和异丁烯,mtbe的裂解产物进入第一分馏塔6进行精馏分离,甲醇由塔底排出,由管线10返回管线14进入醚化反应器重新利用,异丁烯由塔顶管线排出进入正构化单元4,在催化剂作用下转化为正丁烯,反应产物进入第二分馏塔7,c

5+

重组分由塔底管线11排出,塔顶排出正丁烯和异丁烯的混合物,由管线9返回,进入醚化反应器2作为原料。

[0054]

图1所示流程适用于三种情况,第一种以含异丁烯的碳四烃为原料,其中的异丁烯含量较少,由管线1进料进行反应,先进行醚化反应,第二种以mtbe为原料,由管线12进料,先进行mtbe裂解反应,第三种以高纯异丁烯为原料,异丁烯纯度大于99质量%,由管线13进料,先进行异丁烯正构化反应。

[0055]

图2与图1基本相同,不同的是同时使用三种或两种原料,使用三种原料时,含异丁烯的碳四烃由管线1进料,外加mtbe由管线12进入裂解单元,外加异丁烯由管线13进入正构化单元,第一分馏塔6塔底排出的甲醇,一部分由管线10返回管线14,另一部分由管线15排出。如果不从管线12外加mtbe,则变为使用含异丁烯的混合碳四烃和外加异丁烯两种原料;如果不从管线13外加异丁烯,则变为使用含异丁烯的碳四烃和外加mtbe两种原料。

[0056]

下面通过实例进一步说明本发明,但本发明并不限于此。

[0057]

实例1

[0058]

制备本发明所述的正构化催化剂。

[0059]

(1)制备预成型体

[0060]

取sio2/al2o3摩尔比为80的hzsm-35分子筛90.0g与5.0g白炭黑、20.0g碱性硅溶胶

(硅溶胶中sio2含量为30质量%,na2o含量为0.4质量%)、0.5g的naoh和30.0g去离子水混合均匀,其摩尔组成为0.041na2o:8.0zsm-35分子筛:sio2:15.1h2o,所述zsm-35分子筛的摩尔数以其中所含sio2的摩尔数计(下同)。将混合物混捏均匀,挤条成型,120℃干燥10小时,得预成型体。所述zsm-35分子筛由bet法测得的比表面积为298m2/g,微孔比表面积为280m2/g,孔体积为0.202ml/g,微孔体积为0.130ml/g。

[0061]

(2)制备复合载体

[0062]

向合成釜内加入15.0g乙二胺、10.0g四丙基溴化铵和50.0g去离子水搅拌均匀,加入20.0g(1)步制备的预成型体,将合成釜密闭,升温至110℃进行液相一段水热晶化4小时,再升温至185℃进行二段水热晶化72小时,降温至25℃,取晶化后固体用去离子水洗涤,然后用浓度为1mol/l的氯化铵水溶液对其于95℃进行离子交换3小时,离子交换液/固质量比为10:1,取离子交换后固体用去离子水洗涤、110℃干燥8小时、540℃焙烧4小时,得到复合载体a,其中含89.1质量%的zsm-35,10.9质量%的全硅zsm-35分子筛。

[0063]

(3)制备催化剂

[0064]

将20.0g复合载体a,用20ml浓度为0.1mgpd/ml的氯化钯水溶液于25℃浸渍4小时,将浸渍液中的水蒸干,再于130℃干燥4小时,540℃焙烧3小时,制得催化剂a,其中以复合载体为基准计算的pd含量为0.01质量%,na2o含量为0.02质量%,所述复合载体由89.1质量%的zsm-35分子筛和10.9质量%的全硅zsm-35分子筛组成。催化剂a由bet法测得的比表面积为294m2/g,微孔比表面积为285m2/g,孔体积为0.203ml/g,微孔体积为0.136ml/g。

[0065]

实例2

[0066]

按实例1的方法制备催化剂,不同的是所用zsm-35分子筛的sio2/al2o3摩尔比为52,(3)步用20ml浓度为0.5gni/ml的氯化镍代替氯化钯,制得催化剂b,其中以复合载体为基准计算的ni含量为0.05质量%,na2o含量为0.02质量%,所述复合载体由89.1质量%的zsm-35分子筛和10.9质量%的全硅zsm-35分子筛组成。

[0067]

实例3

[0068]

本实例以含异丁烯的混合碳四烃为原料进行反应。

[0069]

按图1所示的流程,以催化裂化装置副产的碳四组分为原料,将其中的异丁烯转化为正丁烯,所述c4组分组成为:异丁烷36.0质量%、正丁烷11.0质量%、正丁烯(包括丁烯-1,顺、反-丁烯-2)37.0质量%、异丁烯16.0质量%。

[0070]

将上述碳四组分由管线1进料,与来自管线14的甲醇混合后进入醚化单元的醚化反应器2进行预醚化,将碳四烃中所含的大部分异丁烯转化为mtbe,预醚化反应条件为:温度65℃、压力1.5mpa、进料质量空速3.0h-1

、甲醇/异丁烯摩尔比为1.05,预醚化异丁烯转化率为89.7质量%。

[0071]

将预醚化反应产物送入催化精馏塔5,使预醚化过程未反应的异丁烯进行完全醚化,同时精馏分离mtbe和基本不含异丁烯的碳四烃产品,催化精馏塔压力为0.60mpa,塔底温度为135℃,塔顶温度为58℃,塔板数为33。塔顶分出的碳四烃产品的组成为:异丁烷36.5质量%,正丁烷11.2质量%,正丁烯(包括丁烯-1,顺、反-丁烯-2)50.7质量%,异丁烯1.6质量%,该产品中富含异丁烷和正丁烯,异丁烯含量很低,是优质的烷基化原料。塔底得到的mtbe的纯度大于98质量%。

[0072]

醚化反应器和催化精馏塔所用催化剂均为大孔强酸型苯乙烯系阳离子交换树脂

(凯瑞环保科技股份有限公司生产,牌号d-006型),功能团为磺酸基,比表面积为55m2/g,孔体积为0.35ml/g。完全醚化后,异丁烯总转化率为99质量%,mtbe选择性为98质量%。

[0073]

将催化精馏塔得到的mtbe送入裂解单元,使其裂解为异丁烯和甲醇,mtbe裂解装置采用固定床反应器,裂解反应条件为:温度180℃、压力0.2mpa、进料质量空速1.0h-1

。裂解催化剂采用的是燕化研究院研制开发的yl-3型mtbe裂解催化剂,其组成为11.1质量%的无定形硅酸铝和88.9质量%的氧化铝,mtbe转化率为94质量%,异丁烯选择性为98质量%。

[0074]

将mtbe裂解产物送入第一分馏塔6,分离异丁烯和甲醇,第一分馏塔压力为0.14mpa,塔底温度为35℃,塔顶温度为26℃,塔板数为24。塔顶分出的异丁烯纯度大于99质量%,塔底分出的甲醇由管线10返回管线14,进入醚化反应器。

[0075]

将第一分馏塔顶分离出的高纯异丁烯送入正构化单元,将异丁烯转化为正丁烯,正构化单元采用固定床反应器,正构化反应条件为:温度360℃、压力0.15mpa、进料质量空速3.0h-1

。

[0076]

所用正构化催化剂为实例1制备的催化剂a,正构化反应产物组成为:异丁烯50.0质量%、正丁烯45.0质量%、c

5+

重组分5.0质量%。

[0077]

将异丁烯正构化反应产物送入第二分馏塔7脱除c

5+

重组分,第二分馏塔压力为1.05mpa,塔底温度为171℃,塔顶温度为60℃,塔板数为41。塔底c

5+

重组分可直接作为汽油调和组分,塔顶所得的混合丁烯中异丁烯和正丁烯的含量分别为53.0质量%和47.0质量%,将其由管线9循环回醚化反应器进行醚化。

[0078]

以含异丁烯的混合碳四烃为原料,得到以富含异丁烷和正丁烯的碳四烃的产品的收率为98.5质量%,c

5+

汽油组分收率为1.5质量%。

[0079]

实例4

[0080]

按实例3的方法将异丁烯转化为正丁烯,不同的是以叔丁醇脱水后精制获得的纯度大于99质量%的异丁烯为原料,并从管线13进料,先进入正构化单元将异丁烯转化为正丁烯,产物经第二分馏塔7脱除c

5+

重组分后,由管线9返回醚化反应器,与管线14进入的甲醇进行预醚化反应,预醚化反应产物经催化精馏塔完全醚化并精馏分离,塔顶分离所得的碳四产品组成为:正丁烯(包括丁烯-1,顺、反-丁烯-2)98.8质量%,异丁烯1.2质量%,为优质的烷基化原料。塔底得到的纯度大于98质量%的mtbe进入裂解单元,裂解为异丁烯和甲醇,mtbe转化率为94质量%,异丁烯选择性为98质量%。裂解产物送入第一分馏塔,塔底分出的甲醇由管线10返回醚化反应器,塔顶分出的纯度大于99%的异丁烯与从管线13进入的新鲜异丁烯原料混合后送入正构化单元。

[0081]

各单元反应条件和所用催化剂及各分馏塔操作条件均同实例3。以高纯异丁烯为原料,得到以正丁烯为主的碳四烃产品的收率为89.8质量%,c

5+

汽油组分收率为10.2质量%。

[0082]

实例5

[0083]

按实例3的方法将异丁烯转化为正丁烯,不同的是以mtbe为原料,并从管线12进料,所述mtbe纯度大于99质量%,先进入裂解单元,裂解为异丁烯和甲醇,mtbe转化率为94质量%,异丁烯选择性为98质量%。裂解产物送入第一分馏塔,塔底分出的甲醇一部分作为产品送出装置,另一部分由管线10返回醚化反应器作为醚化原料,塔顶分出的纯度大于99质量%的异丁烯送入正构化单元,异丁烯转化率为50质量%,正丁烯选择性为90质量%,副

产物为c

5+

重组分。将异丁烯正构化反应产物送入第二分馏塔脱除c

5+

重组分后,塔顶所得的混合丁烯中异丁烯和正丁烯的含量分别为54.0质量%和46.0质量%,将其由管线9送入醚化反应器进行预醚化,预醚化产物经催化精馏塔进行完全醚化并精馏分离,使异丁烯总转化率为99%,mtbe选择性为98质量%。塔顶分出的碳四产品的组成为:正丁烯(包括丁烯-1,顺、反-丁烯-2)98.8质量%,异丁烯1.2质量%,为优质的烷基化原料,塔底得到纯度大于98质量%的mtbe与从管线12进入的新鲜mtbe原料混合后进入裂解单元。

[0084]

各单元反应条件和所用催化剂及各分馏塔操作条件均同实例3。以mtbe为原料,得到的产物为以正丁烯为主的碳四烃产品和甲醇,收率分别为57.1质量%和36.4质量%,c

5+

汽油组分收率为6.5质量%。

[0085]

实例6

[0086]

按图2所示的流程,同时使用含异丁烯碳四烃、异丁烯和mtbe三种原料。所用含异丁烯的碳四烃为抽提1,3-丁二烯后的乙烯蒸汽裂解碳四组分,组成为:异丁烷3.0质量%、正丁烷9.0质量%、正丁烯(包括丁烯-1,顺、反-丁烯-2)45.0质量%、异丁烯43.0质量%;所用异丁烯原料来自mtbe催化裂解,纯度大于99质量%;所用mtbe原料由叔丁醇和甲醇反应后精制获得,纯度大于99质量%。上述三种原料的进料质量比为1:1:1。

[0087]

含异丁烯碳四烃由管线1进料,与来自管线14的甲醇混合后进入醚化单元的醚化反应器2进行预醚化,将碳四烃中所含的大部分异丁烯转化为mtbe,预醚化反应条件为:温度65℃、压力1.3mpa、进料质量空速2.0h-1

、甲醇/异丁烯摩尔比为1.06,预醚化异丁烯转化率为92.3质量%。

[0088]

将预醚化反应产物送入催化精馏塔5进行完全醚化并精馏分离,塔顶分出的碳四烃产品的组成为:异丁烷1.2质量%、正丁烷3.7质量%、正丁烯(包括丁烯-1,顺、反-丁烯-2)93.1质量%、异丁烯2.0质量%,为优质的烷基化原料。塔底得到的mtbe的纯度大于98质量%。

[0089]

醚化反应器和催化精馏塔所用催化剂同实例3,完全醚化后,异丁烯总转化率为99质量%,mtbe选择性为98质量%。

[0090]

将催化精馏塔得到的mtbe与来自管线12的外加mtbe原料混合后送入裂解单元,使其裂解为异丁烯和甲醇,mtbe裂解装置采用固定床反应器,裂解反应条件为:温度180℃、压力0.15mpa、进料质量空速1.5h-1

。裂解催化剂同实例3,裂解反应mtbe转化率为94质量%,异丁烯选择性为98质量%。

[0091]

将mtbe裂解产物送入第一分馏塔,分离异丁烯和甲醇,塔底分出的甲醇一部分作为产品送出装置,另一部分由管线10返回醚化反应器作为醚化原料,塔顶分出的纯度大高于99质量%的异丁烯与管线13进入的外加新鲜异丁烯原料混合后送入正构化单元。

[0092]

正构化单元采用固定床反应器,正构化反应条件为:温度360℃、压力0.15mpa、进料质量空速3.0h-1

。

[0093]

所用正构化催化剂为实例2制备的催化剂b。正构化反应产物组成为:异丁烯45.0质量%、正丁烯45.0质量%、c5及以上(c

5+

)重组分10.0质量%。

[0094]

将异丁烯正构化反应产物送入第二分馏塔脱除c

5+

重组分,塔顶所得的混合丁烯中异丁烯和正丁烯的含量分别为53.0质量%和47.0质量%,将其由管线9循环回醚化反应器进行醚化。

[0095]

各分馏塔操作条件均同实例3。以含异丁烯的碳四烃、纯异丁烯和mtbe为原料,得到富含正丁烯的碳四烃产品和甲醇,收率分别为76.3质量%和12.1质量%,c

5+

汽油组分收率为11.6质量%。

[0096]

实例7

[0097]

按实例6的方法将异丁烯进行转化,不同的是只使用含异丁烯的碳四烃和异丁烯为原料,含异丁烯的碳四烃和异丁烯的进料质量比为2:1。

[0098]

所用含异丁烯的碳四烃原料为异丁烷脱氢装置的产物,组成为:异丁烷55.0质量%、异丁烯45.0质量%,所用异丁烯原料来自mtbe裂解,纯度大于99质量%。

[0099]

含异丁烯的碳四烃由管线1进料,与来自管线14的甲醇混合后进入醚化单元醚化反应器2,将碳四烃中所含的大部分异丁烯转化为mtbe。预醚化反应产物经催化精馏塔5进行完全醚化并精馏分离,塔顶分离出的碳四烃产品的组成为:异丁烷39.1质量%、正丁烷0质量%、正丁烯(包括丁烯-1,顺、反-丁烯-2)58.9质量%、异丁烯2.0质量%,为优质烷基化原料,塔底得到纯度大于98质量%的mtbe。

[0100]

将催化精馏塔得到的mtbe送入裂解单元,使其裂解为异丁烯和甲醇,裂解产物送入第一分馏塔,塔底分出的甲醇由管线10返回醚化反应器,塔顶分出的纯度大于99质量%的异丁烯与由管线13进入外加的新鲜异丁烯原料混合后送入正构化单元。

[0101]

正构化产物组成为:异丁烯50.0质量%、正丁烯45.0质量%、c

5+

重组分5.0质量%。将正构化反应产物送入第二分馏塔,除去c

5+

重组分得到的混合丁烯中异丁烯和正丁烯的含量分别为53.0质量%和47.0质量%,将其由管线9返回醚化反应器。

[0102]

各单元反应条件和所用催化剂及各分馏塔操作条件均同实例6。以含异丁烯的碳四烃和纯异丁烯为原料,得到以异丁烷和正丁烯为主的碳四烃产品,收率为89.5质量%,c

5+

汽油组分收率为10.7质量%。

[0103]

实例8

[0104]

按实例6的方法将异丁烯进行转化,不同的是只使用含异丁烯的碳四烃和mtbe为原料,含异丁烯的碳四烃和mtbe的质量比为1:1。

[0105]

所用含异丁烯的碳四烃为催化裂化装置副产碳四组分,其组成为:异丁烷36.0质量%、正丁烷11.0质量%、正丁烯(包括丁烯-1,顺、反-丁烯-2)37.0质量%、异丁烯16.0质量%,所用mtbe原料由叔丁醇和甲醇反应后精制获得,纯度大于99质量%。

[0106]

含异丁烯的碳四烃由管线1进料,与来自管线14的甲醇混合后进入醚化单元的醚化反应器2,将碳四烃中所含的大部分异丁烯转化为mtbe。预醚化反应产物经催化精馏塔进行完全醚化并精馏分离,塔顶分离出的碳四烃产品的组成为:异丁烷23.3质量%、正丁烷7.2质量%、正丁烯(包括丁烯-1,顺、反-丁烯-2)68.5质量%、异丁烯1.0质量%,为优质的烷基化原料。塔底得到纯度大于98质量%的mtbe。

[0107]

将催化精馏塔得到的mtbe与由管线12进入的外加新鲜mtbe原料混合后送入裂解单元,使其裂解为异丁烯和甲醇,裂解产物送入第一分馏塔,塔底分出的甲醇一部分由管线10返回醚化反应器,另一部分作为产品排出装置。塔顶分出的纯度大于99质量%的异丁烯送入异丁烯正构化单元4。

[0108]

正构化产物组成为:异丁烯50.0质量%、正丁烯45.0质量%、c

5+

重组分5.0质量%。将正构化反应产物送入第二分馏塔,除去c

5+

重组分得到的混合丁烯中异丁烯和正丁烯的含

量分别为53.0质量%和47.0质量%,将其由管线9返回醚化反应器。

[0109]

各单元反应条件和所用催化剂及各分馏塔操作条件均同实例6。以含异丁烯的碳四烃和mtbe为原料,得到以富含正丁烯的碳四烃产品和甲醇,收率分别为76.1质量%和17.2质量%,c

5+

汽油组分收率为6.7质量%。

[0110]

对比例1

[0111]

取实例4所述的叔丁醇脱水后精制获得的纯度大于99质量%的异丁烯为原料,使用实例1所述的正构化催化剂a,按seo等(seo g,park s h,kim j h.the reversible skeletal isomerization between n-butenes and iso-butene over solid acid catalysts[j].catalysis today,1998,44(1

–

4):215-222.)所述的方法,在温度450℃,压力0.131mpa,异丁烯质量空速(whsv)13.0h-1

的条件下进行正构化反应,异丁烯转化率为30.4质量%,正丁烯选择性为96.8质量%,由于反应产物中含有大量未转化的异丁烯,无法直接作为烷基化原料。

[0112]

对比例2

[0113]

取实例4所述的叔丁醇脱水后精制获得的纯度大于99质量%的异丁烯为原料,使用实例1所述的正构化催化剂a,按behkish等(behkish a,wang s,candela l,et al.lyondellbasell's new reverse olefin isomerization technology developments[j].oil gas european magazine,2010,126(3):29-33.)所述的方法,在温度418℃,压力0.106mpa,异丁烯质量空速(whsv)5.0h-1

的条件下进行正构化反应,异丁烯转化率为60.1质量%,正丁烯选择性为83.2质量%,正丁烯收率为50.0质量%,由于反应产物中含有大量未转化的异丁烯,无法直接作为烷基化原料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1