一种聚乙烯组合物及聚乙烯薄膜的制作方法

[0001]

本发明涉及一种聚乙烯组合物及聚乙烯薄膜。

背景技术:

[0002]

聚乙烯材料制备时,拉伸取向加工方法可以大幅提高聚烯烃材料的性能。对于聚乙烯(pe)树脂,经过取向拉伸,pe的大分子链和结晶结构都会发生高度取向,从而显著提高薄膜的拉伸强度,同时还能使薄膜的雾度更低、光泽度更高且透明性更好。

[0003]

目前塑料薄膜的单向拉伸加工方法主要有平膜拉伸法和管泡拉伸法。与管泡拉伸法相比,平膜拉伸法成型效率更高,速度更快,薄膜的光学性能和厚度均匀性更好。但由于这两种方法都会造成分子链沿纵向(md)的单向取向,会导致拉伸后薄膜md方向抗撕裂性能的下降,限制了薄膜在一些领域的应用。为了提高md向的抗撕裂性能,可以通过降低取向的方法,但这样会大大降低薄膜的拉伸强度。中国专利201610042714.8中提到了一种方法,是将管泡拉伸法生产出的薄膜经过45

°

剖切,再和原薄膜复合,从而生产各向同性抗拉抗撕裂薄膜,但是这种方法不仅会增加剖切、转向和复合的工艺,而且会使薄膜厚度增加,导致生产和使用的成本增加。

技术实现要素:

[0004]

本发明的目的是为了克服现有聚乙烯树脂制备的单向取向薄膜纵向(md)抗撕裂性能差,在达到较高的拉伸强度后,无法满足撕裂性能的需要,且现有加工成本高等问题,提供了一种聚乙烯组合物及由其制备的高强度抗撕裂薄膜。

[0005]

在第一个方面,本发明提供了一种聚乙烯组合物,包括组分a、组分b和组分c,其中,组分a为高密度聚乙烯,组分b为线性低密度聚乙烯,组分c为低密度聚乙烯。

[0006]

根据本发明的优选实施方式,所述组分b为乙烯/α-烯烃共聚的线性低密度聚乙烯。

[0007]

根据本发明的一些实施方式,以所述聚乙烯组合物的总重量为100份计,组分a的质量份数为50-85重量份,组分b的质量份数为10-30重量份,组分c的质量份数为5-25重量份。

[0008]

根据本发明的优选实施方式,以所述聚乙烯组合物的总重量为100份计,组分a的质量份数为60-75重量份,组分b的质量份数为15-25重量份,组分c的质量份数为10-20重量份。

[0009]

根据本发明的一些实施方式,组分a与组分b的质量比为(2-9):1,组分a与组分c的质量比为(2-17):1。

[0010]

根据本发明的优选实施方式,组分a与组分b的质量比为(2-5):1,组分a与组分c的质量比为(3-8):1。

[0011]

根据本发明的一些实施方式,采用如上所述配比的组分可以使所述聚乙烯组合物制备的薄膜具有较好的单向拉伸加工性能和较低的雾度。经发明人大量研究发现,这样可

以使聚乙烯组合物在加工过程中,纵向(md)拉伸倍率只需≥3倍,就能使分子链发生较好的取向,从而可以使所制备的薄膜具有良好的拉伸强度和抗撕裂性能,得到厚度均匀性良好的薄膜。

[0012]

根据本发明的一些实施方式,所述聚乙烯组合物中,组分a、组分b和组分c的密度ρ

a

、ρ

b

和ρ

c

之间的关系满足-0.04≤lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]≤0.20。

[0013]

根据本发明的优选实施方式,所述聚乙烯组合物中,组分a、组分b和组分c的密度ρ

a

、ρ

b

和ρ

c

之间的关系满足-0.04≤lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]≤0.12。

[0014]

根据一些实施例,lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]可以为0.035、0.038、0.043、0.047或0.108。

[0015]

根据本发明的一些实施方式,所述高密度聚乙烯的密度ρ

a

为0.948-0.964g/cm3。根据一些实施例,ρ

a

可以为0.957g/cm3或0.950g/cm3。

[0016]

根据本发明的一些实施方式,所述线性低密度聚乙烯的密度ρ

b

为0.905-0.932g/cm3。根据一些实施例,ρ

b

可以为0.921g/cm3或0.907g/cm3。

[0017]

根据本发明的一些实施方式,所述低密度聚乙烯的密度ρ

c

为0.915-0.927g/cm3。根据一些实施例,ρ

c

可以为ρ

c

=0.918g/cm3、0.924g/cm3或0.927g/cm3。

[0018]

根据本发明的一些优选实施方式,所述线性低密度聚乙烯的密度ρ

b

为0.905-0.932g/cm3,所述低密度聚乙烯的密度ρ

c

为0.915-0.927g/cm3。

[0019]

根据本发明的优选实施方式,所述高密度聚乙烯的密度ρ

a

为0.948-0.960g/cm3,所述线性低密度聚乙烯的密度ρ

b

为0.907-0.921g/cm3,所述低密度聚乙烯的密度ρ

c

为0.918-0.924g/cm3。

[0020]

根据本发明的一些实施方式,在温度为190℃、载荷为2.16kg条件下,所述高密度聚乙烯的熔融指数mi

a

为0.5-11.0g/10min。根据一些实施例,mi

a

可以为1.1g/10min、6.8g/10min或11g/10min。

[0021]

根据本发明的一些实施方式,在温度为190℃、载荷为2.16kg条件下,所述线性低密度聚乙烯的熔融指数mi

b

为0.3-5.0g/10min。根据一些实施例,mi

b

可以为1.0/10min或0.57/10min。

[0022]

根据本发明的一些实施方式,在温度为190℃、载荷为2.16kg条件下,所述低密度聚乙烯的熔融指数mi

c

为1.0-10g/10min。根据一些实施例,mi

c

可以为7.0g/10min或2.0g/10min。

[0023]

根据本发明的优选实施方式,在温度为190℃、载荷为2.16kg条件下,所述高密度聚乙烯的熔融指数mi

a

为1.0-7.0g/10min。

[0024]

根据本发明的优选实施方式,在温度为190℃、载荷为2.16kg条件下,所述线性低密度聚乙烯的熔融指数mi

b

为0.3-4.5g/10min。

[0025]

根据本发明的优选实施方式,在温度为190℃、载荷为2.16kg条件下,所述低密度聚乙烯的熔融指数mi

c

为1.8-8.0g/10min。

[0026]

根据本发明的优选实施方式,在温度为190℃、载荷为2.16kg条件下,所述线性低密度聚乙烯的熔融指数mi

b

为0.3-1.5g/10min。

[0027]

根据本发明的优选实施方式,在温度为190℃、载荷为2.16kg条件下,所述低密度聚乙烯的熔融指数mi

c

为2.0-7.0g/10min。

[0028]

根据本发明的优选实施方式,在温度为190℃、载荷为2.16kg条件下,所述线性低密度聚乙烯的熔融指数mi

b

小于所述低密度聚乙烯的熔融指数mi

c

。

[0029]

根据本发明的一些实施方式,所述组分a和组分c采用齐格勒-纳塔催化剂聚合得到,所述组分b可采用齐格勒-纳塔催化剂或茂金属催化剂聚合得到。其中,所述齐格勒-纳塔催化剂和茂金属催化剂的种类可以为本领域的常规选择,所述齐格勒-纳塔催化剂通常由镁/钛化合物和有机铝化合物以及任选的给电子体组成,所述茂金属催化剂通常由茂金属化合物和有机铝化合物以及任选的给电子体组成,具体为本领域技术人员公知,在此不作赘述。

[0030]

本发明对所述组分a、组分b和组分c中α-烯烃共聚单体的含量没有特别地限定,其中组分a和组分c也可为乙烯均聚制得。根据本发明的一些实施方式,所述组分a、组分b和组分c中α-烯烃共聚单体的摩尔含量可以各自独立地为0-15mol%,优选为0.2-10mol%。在本发明中,α-烯烃共聚单体的摩尔含量是指由α-烯烃聚合形成的结构单元的摩尔量占总单体结构单元的摩尔量的比例。

[0031]

根据本发明的一些实施方式,所述组分a、组分b和组分c为α-烯烃共聚制得,其中所述组分a、组分b和组分c中的α-烯烃各自独立地为c3-c20烯烃中的至少一种。从原料易得性的角度出发,根据本发明的优选实施方式,所述组分a、组分b和组分c中的α-烯烃选自丙烯、1-丁烯、2-丁烯、3-甲基-1-丁烯、4-甲基-1-丁烯、1-戊烯、3-甲基-1-戊烯、4-甲基-1-戊烯、3,3-二甲基-1-戊烯、3,4-二甲基-1-戊烯、4,4-二甲基-1-戊烯、1-己烯、4-甲基-1-己烯、5-甲基-1-己烯、1-庚烯、2-庚烯、1-辛烯、1-癸烯、1-十二(碳)烯、1-十四(碳)烯、1-十六(碳)烯、1-十八(碳)烯和1-二十(碳)烯中的至少一种,更优选选自1-丁烯、1-己烯和1-辛烯中的至少一种。

[0032]

根据本发明的一些实施方式,所述聚乙烯组合物还包括润滑剂和其他助剂。含有润滑剂可以改善所述聚乙烯组合物的挤出加工性能。

[0033]

根据本发明的优选实施方式,所述其他助剂包括选自抗氧剂、爽滑剂、抗静电剂和防粘剂中的至少一种。

[0034]

根据本发明,所述润滑剂的种类和用量均可以为本领域的常规选择。根据本发明的优选实施方式,所述润滑剂包括选自聚乙二醇类润滑剂、含氟聚合物类润滑剂、有机硅类润滑剂、脂肪醇类润滑剂、脂肪酸类润滑剂、脂肪酸酯类润滑剂、硬脂酸酰胺类润滑剂、脂肪酸金属皂类润滑剂、烷烃及氧化烷烃类润滑剂和微纳米粒子类润滑剂中的至少一种。

[0035]

根据本发明的优选实施方式,所述peg类润滑剂选自数均分子量为500-50000的peg分子,其可以经过封端、接枝、交联处理,也可以经过其他化学改性或物理改性。根据本发明的优选实施方式,所述含氟聚合物类润滑剂例如可以为聚四氟乙烯、聚偏氟乙烯、聚六氟丙烯等中的至少一种,也可以为其他单峰或多峰的含氟聚合物以及结晶或半结晶的含氟聚合物。所述有机硅润滑剂可以为现有的各种以碳、硅原子为分子主链,以甲基、苯基、烷氧基、乙烯基等有机基团的低聚物或齐聚物为侧链的化合物。所述脂肪醇类润滑剂例如可以为软脂肪醇、硬脂肪醇、牛油脂肪醇等中的至少一种。所述脂肪酸类润滑剂例如可以硬脂酸和/或12-羟基硬脂酸。所述脂肪酸酯类润滑剂例如可以为硬脂酸丁酯、硬脂酸单甘油脂、棕榈酸十六烷基酯、硬脂酸十八烷基酯等中的至少一种。所述硬脂酸酰胺类润滑剂例如可以为硬脂酸酰胺、油酸酰胺、芥酸酰胺、n,n-乙撑双硬脂酸酰胺(e

b

s)等中的至少一种。所述脂

肪酸金属皂类润滑剂例如可以为硬脂酸铅、硬脂酸钙、硬脂酸镁、合成醋酸钙等中的至少一种。所述烷烃及氧化烷烃类润滑剂例如可以为液体石蜡、固体石蜡、聚乙烯蜡、聚丙烯蜡、氧化乙烯蜡等中的至少一种。所述微纳米粒子类润滑剂例如可以为粉末橡胶和/或硅胶微粒。

[0036]

根据本发明的一些实施方式,以所述组分a、组分b和组分c的总重量为100重量份计,所述润滑剂的含量为0.05-5重量份。

[0037]

根据本发明的优选实施方式,以所述组分a、组分b和组分c的总重量为100重量份计,所述润滑剂的含量为0.5-3重量份。

[0038]

根据本发明,所述其他助剂为任何现有的各种在聚乙烯树脂、聚乙烯薄膜中通常使用的助剂,且所述其他助剂不会对本发明提供的聚乙烯组合物的拉伸成膜性、力学性能和光学性能产生不利的影响。此外,所述其他助剂的用量均可以为本领域的常规选择,对此本领域技术人员均能知悉,在此不作赘述。

[0039]

根据本发明的一些实施方式,所述聚乙烯组合物在温度为190℃、载荷为2.16kg下的熔融指数为0.1-10g/10min。

[0040]

根据本发明的优选实施方式,所述聚乙烯组合物在温度为190℃、载荷为2.16kg下的熔融指数为1.5-7.0g/10min。

[0041]

在将具有上述特定熔融指数和密度的组分a、组分b和组分c配合使用的基础上,将所述聚乙烯组合物整体的熔融指数控制在上述范围内,能够使得到的聚乙烯组合物同时具有非常优异的加工性能,制备的薄膜具有较好的拉伸强度和撕裂性能。

[0042]

根据本发明,所述聚乙烯组合物可以按照现有的各种方法制备得到。

[0043]

在第二个方面,本发明提供了一种根据第一个方面所述的聚乙烯组合物的制备方法,包括将组分a、组分b和组分c以及任选的润滑剂和其他助剂按比例混合,熔融共混,造粒,得到聚乙烯组合物。

[0044]

根据本发明的一些实施方式,所述混合为在机械混合设备中进行机械混合。

[0045]

根据本发明的优选实施方式,所述机械混合设备包括高速搅拌机和/或捏合机。

[0046]

根据本发明的一些实施方式,所述熔融共混在熔融共混设备中进行。

[0047]

根据本发明的优选实施方式,所述熔融共混设备包括选自双螺杆挤出机、单螺杆挤出机、开炼机和密炼机中的至少一种。

[0048]

根据本发明的一些实施方式,所述聚乙烯组合物为聚乙烯组合物粒料。

[0049]

根据本发明的一些实施方式,将组分a、组分b和组分c以及任选的润滑剂和其他助剂按比例混合后,不经熔融共混,直接加入薄膜制备设备中得到聚乙烯组合物1。

[0050]

在第三个方面,本发明提供了一种聚乙烯薄膜,其包括至少根据第一个方面所述的聚乙烯组合物或根据第二个方面所述的制备方法获得的聚乙烯组合物。

[0051]

根据本发明的一些实施方式,所述聚乙烯薄膜为单层结构或多层结构。

[0052]

根据本发明的一些实施方式,所述聚乙烯薄膜包括至少一层由所述聚乙烯聚合物形成的聚乙烯层。

[0053]

根据本发明的一些实施方式,所述聚乙烯薄膜为多层结构时,至少主层为由所述聚乙烯聚合物形成的聚乙烯层。所述主层通常为厚度最大的层。

[0054]

根据本发明的优选实施方式,所述聚乙烯薄膜为具有上表层、芯层和下表层的复合结构,其中至少所述芯层为由所述聚乙烯组合物形成的聚乙烯层。

[0055]

根据本发明的优选实施方式,当所述聚乙烯薄膜为具有上表层、芯层和下表层的复合结构时,所述上表层和下表层的厚度各自独立地为所述聚乙烯薄膜厚度的1-25%。

[0056]

根据本发明的一些实施方式,所述聚乙烯组合物在温度为190℃、载荷为2.16kg下的熔融指数为0.1-10g/10min。

[0057]

根据本发明的优选实施方式,所述聚乙烯组合物在温度为190℃、载荷为2.16kg下的熔融指数为1.5-7.0g/10min。

[0058]

在将具有上述特定熔融指数和密度的组分a、组分b和组分c配合使用的基础上,将所述聚乙烯组合物整体的熔融指数控制在上述范围内,能够使得到的聚乙烯组合物同时具有非常优异的加工性能,制备的薄膜具有较好的拉伸强度和撕裂性能。

[0059]

根据本发明的一些实施方式,所述聚乙烯薄膜的厚度为5-60μm。

[0060]

根据本发明的优选实施方式,所述聚乙烯薄膜的厚度为10-30μm。

[0061]

根据本发明的一些实施方式,所述聚乙烯薄膜为流延薄膜。

[0062]

根据本发明的一些实施方式,所述聚乙烯薄膜为单向拉伸薄膜或双向拉伸薄膜。

[0063]

根据本发明的优选实施方式,所述聚乙烯薄膜为单向拉伸薄膜。

[0064]

根据本发明的优选实施方式,所述聚乙烯薄膜为平膜拉伸法制备的单向拉伸薄膜。

[0065]

在第四个方面,本发明提供了一种根据第三个方面所述的聚乙烯薄膜的制备方法,通过将第一个方面所述的聚乙烯组合物或第二个方面所述的制备方法获得的聚乙烯组合物挤出流延,拉伸,制得所述聚乙烯薄膜。

[0066]

根据本发明的一些实施方式,将所述聚乙烯组合物加入到流延设备中进行挤出流延铸片后,收取铸片,再在薄膜拉伸设备中进行拉伸成型。

[0067]

根据本发明的一些实施方式,在所述挤出流延的过程中,铸片模头可以根据需要获得的膜的结构进行选择,例如,当需要获得具有单层结构的薄膜时,可以采用单层模头;当需要获得具有多层结构的薄膜时,可以采用多层结构复合模头,并且所述多层结构复合模头中至少一层(芯层)与装有上述聚乙烯组合物的挤出机料斗连通,这样能够使得到的薄膜中的至少一层(芯层)为由上述聚乙烯组合物形成的聚乙烯层。

[0068]

根据本发明的一些实施方式,所述挤出的挤出温度为160-260℃,所述流延的流延急冷辊的温度为15-85℃。

[0069]

根据本发明的优选实施方式,所述拉伸为单向拉伸。

[0070]

根据本发明的一些实施方式,所述拉伸为一步拉伸或多步逐级拉伸。

[0071]

根据本发明的一些实施方式,所述一步拉伸的方法为:所述铸片经充分预热后,沿纵向方向进行拉伸,并一次拉伸至所需倍率。

[0072]

根据本发明的一些实施方式,所述一步拉伸的条件为:预热温度为75-165℃,拉伸温度为75-160℃,纵向拉伸倍率≥3倍。

[0073]

根据本发明的一些实施方式,所述多步逐级拉伸的方法为:所述铸片经充分预热后,先进行纵向预拉伸,之后进行二次拉伸。

[0074]

根据本发明的一些实施方式,所述多步逐级拉伸的条件为:预热温度为75-165℃,拉伸温度为75-160℃,纵向拉伸倍率为1.5-2倍;二次拉伸的拉伸温度为65-155℃,纵向拉伸倍率≥3倍。

[0075]

根据本发明的一些实施方式,所述方法还包括对述聚乙烯薄膜拉伸成型后,任选的进行定形处理。

[0076]

根据本发明的一些实施方式,当聚乙烯薄膜进行退火定形处理时,所述退火定形处理的温度为80-165℃。

[0077]

根据本发明的一些实施方式,所述方法还包括对聚乙烯薄膜任选的进行表面电晕处理、裁边和收卷处理。

[0078]

本发明提供的聚乙烯薄膜具有良好的加工性能、拉伸强度和撕裂性能,同时还具有较低的雾度。在采用单向拉伸法制备所述薄膜的过程中,所述薄膜的纵向(md)拉伸倍率≥3倍。

[0079]

本发明提供的薄膜具有较高的拉伸强度和较好的抗撕裂性能。所述单向拉伸薄膜性能可满足:纵向(md)拉伸强度≥100mp

a

,优选为≥120mp

a

;纵向(md)埃门多夫抗撕裂强度≥110mn,优选为≥150mn;薄膜雾度≤7%。

[0080]

在本发明中,所述纵向拉伸强度按照g

b

/t 1040.3-2006中规定的方法进行测定。所述纵向(md)埃莱门多夫抗撕裂强度按照g

b

/t 16578.2-2009中规定的方法进行测定。所述薄膜雾度按照g

b

/t2410-2008中规定的方法进行测定。其中,薄膜试样的厚度为25

±

5μm。

[0081]

此外,本发明提供的薄膜的生产成本低、加工工艺简单、通用性好,拓宽了聚乙烯薄膜的应用领域。

具体实施方式

[0082]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0083]

在以下实施例和对比例中:

[0084]

薄膜铸片流延设备购自瑞典labtech公司,型号为lcr400。

[0085]

薄膜单向拉伸设备购自广州市普同实验分析仪器有限公司,型号为fovu-35。

[0086]

纵向拉伸强度按照gb/t 1040.3-2006中规定的方法进行测定。

[0087]

纵向(md)埃莱门多夫抗撕裂强度按照gb/t 16578.2-2009中规定的方法进行测定。

[0088]

薄膜雾度按照gb/t2410-2008中规定的方法进行测定。

[0089]

实施例1

[0090]

本实施例用于说明本发明提供的聚乙烯组合物及其薄膜。

[0091]

(1)聚乙烯组合物的制备:

[0092]

组分a为牌号为8008的高密度聚乙烯,购自独山子石化。熔融指数mi

a

=6.8g/10min,密度ρ

a

=0.957g/cm3;组分b为牌号为6010的线性低密度聚乙烯,购自天津石化。熔融指数mi

b

=1.0/10min,密度ρ

b

=0.921g/cm3;组分c为牌号为1c7a的低密度聚乙烯,购自燕山石化。熔融指数mi

c

=7.0g/10min,密度ρ

c

=0.918g/cm3。组分a、组分b和组分c的密度ρ

a

、ρ

b

和ρ

c

之间的关系lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]=-0.035,满足-0.04≤lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]≤0.12。

[0093]

将上述制得的各组分按配比进行称重并混合,其中组分a的质量份数w

a

为60重量份,组分b的质量份数w

b

为25重量份,组分c的质量份数w

c

为15重量份。然后加入润滑剂(所述润滑剂为瑞士科莱恩公司生产的peg润滑剂,分子量10000,且以上述组分a、组分b和组分c

的质量之和为100重量份计,润滑剂的加入量为0.1重量份),之后将混合物加入到高速搅拌器中混合均匀,再将混合好的物料加入到w&p公司制造的双螺杆挤出机的喂料器中,物料经由喂料器进入双螺杆中,加工过程中螺杆的温度保持在160-230℃之间,经螺杆熔融混合均匀、挤出、造粒并烘干,得到聚乙烯组合物粒料,经检测其熔融指数mi=3.8g/10min。

[0094]

(2)聚乙烯薄膜的制备:

[0095]

将上述步骤(1)制得的聚乙烯组合物粒料进行干燥,之后加入到瑞典labtech公司的型号为lcr400的多层挤出流延机的芯层挤出机以及上、下表层挤出机中进行熔融挤出并流延铸片,其中,所述上、下表层挤出机中还需加入无机防粘剂(二氧化硅,下同),并且上、下表层挤出机中加入的防粘剂与聚乙烯组合物粒料的重量比均为0.02:1,在流延铸片过程中,将流延急冷辊温度设定为30℃,收卷,制成聚乙烯铸片,其由上表层、芯层和下表层构成。

[0096]

将上述聚乙烯铸片放入到薄膜单向拉伸设备放卷装置中,所述铸片经充分预热后,先进行纵向预拉伸,之后进行纵向二次拉伸。各步工艺条件如下:预热温度为100℃,预拉伸温度为110℃,预拉伸倍率为1.5倍;二次拉伸预热温度为110℃,拉伸温度为115℃,最终拉伸倍率为3倍;薄膜定形温度为120℃,得到平均厚度为25μm的薄膜,其由上表层、芯层和下表层构成,各层原料均为本实施例的聚乙烯组合物,且上表层和下表层中还含有防粘剂,上表层和下表层的厚度均为0.5μm。

[0097]

实施例2

[0098]

本实施例用于说明本发明提供的聚乙烯组合物及其薄膜。

[0099]

(1)聚乙烯组合物的制备:

[0100]

组分a为牌号为8008的高密度聚乙烯,购自独山子石化。熔融指数mi

a

=6.8g/10min,密度ρ

a

=0.957g/cm3;组分b为牌号为0505的线性低密度聚乙烯,购自天津石化。熔融指数mi

b

=0.57g/10min,密度ρ

b

=0.907g/cm3;组分c为牌号为1c7a的低密度聚乙烯,购自燕山石化。熔融指数mi

c

=7.0g/10min,密度ρ

c

=0.918g/cm3。组分a、组分b和组分c的密度ρ

a

、ρ

b

和ρ

c

之间的关系lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]=0.108,满足-0.04≤lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]≤0.12。

[0101]

将上述制得的各组分按配比进行称重并混合,其中组分a的质量份数w

a

为75重量份,组分b的质量份数w

b

为15重量份,组分c的质量份数w

c

为10重量份。然后加入润滑剂(所述润滑剂为瑞士科莱恩公司生产的peg润滑剂,分子量6000,且以上述组分a、组分b和组分c的质量之和为100重量份计,润滑剂的加入量为3重量份),之后将混合物加入到高速搅拌器中混合均匀,再将混合好的物料加入到w&p公司制造的双螺杆挤出机的喂料器中,物料经由喂料器进入双螺杆中,加工过程中螺杆的温度保持在180-250℃之间,经螺杆熔融混合均匀、挤出、造粒并烘干,得到聚乙烯组合物粒料,经检测其熔融指数mi=4.1g/10min。

[0102]

(2)聚乙烯薄膜的制备:

[0103]

将上述步骤(1)制得的聚乙烯组合物粒料进行干燥,之后加入到瑞典labtech公司的型号为lcr400的多层挤出流延机的芯层挤出机以及上、下表层挤出机中进行熔融挤出并流延铸片,其中,所述上、下表层挤出机中还需加入无机防粘剂(二氧化硅,下同),并且上、下表层挤出机中加入的防粘剂与聚乙烯组合物粒料的重量比均为0.02:1,在流延铸片过程中,将流延急冷辊温度设定为60℃,收卷,制成聚乙烯铸片,其由上表层、芯层和下表层构成。

[0104]

将上述聚乙烯铸片放入到薄膜单向拉伸设备放卷装置中,所述铸片经充分预热后,一次性纵向拉伸到所需倍率。各步工艺条件如下:预热温度为120℃,拉伸温度为130℃,最终拉伸倍率为3倍;薄膜定形温度为130℃,得到平均厚度为25μm的薄膜,其由上表层、芯层和下表层构成,各层原料均为本实施例的聚乙烯组合物,且上表层和下表层中还含有防粘剂,上表层和下表层的厚度均为1.0μm。

[0105]

实施例3

[0106]

本实施例用于说明本发明提供的聚乙烯组合物及其薄膜。

[0107]

(1)聚乙烯组合物的制备:

[0108]

组分a为牌号为8008的高密度聚乙烯,购自独山子石化。熔融指数mi

a

=6.8g/10min,密度ρ

a

=0.957g/cm3;组分b为牌号为6010的线性低密度聚乙烯,购自天津石化。熔融指数mi

b

=1.0/10min,密度ρ

b

=0.921g/cm3;组分c为牌号为2426的低密度聚乙烯,购自大庆石化。熔融指数mi

c

=2.0g/10min,密度ρ

c

=0.924g/cm3。组分a、组分b和组分c的密度ρ

a

、ρ

b

和ρ

c

之间的关系lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]=0.038,满足-0.04≤lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]≤0.12

[0109]

将上述制得的各组分按配比进行称重并混合,其中组分a的质量份数w

a

为65重量份,组分b的质量份数w

b

为15重量份,组分c的质量份数w

c

为20重量份。然后加入润滑剂(其中,润滑剂为美国霍尼韦尔公司生产的聚乙烯蜡,以上述组分a、组分b和组分c的质量之和为100重量份计,润滑剂的加入量为1重量份),之后将混合物加入到高速搅拌器中混合均匀,得到聚乙烯组合物混合物料,经检测其熔融指数mi=3.7g/10min。

[0110]

(2)聚乙烯薄膜的制备:

[0111]

将上述步骤(1)制得的聚乙烯组合物混合物料进行干燥,之后直接加入到瑞典labte

c

h公司的型号为lcr400的多层挤出流延机进行熔融挤出并流延铸片,在流延铸片过程中,将流延急冷辊温度设定为35℃,制成聚乙烯铸片,该铸片为单层结构。在流延铸片过程中,将流延急冷辊温度设定为50℃,收卷,制成聚乙烯铸片。

[0112]

将上述聚乙烯铸片放入到薄膜单向拉伸设备放卷装置中,所述铸片经充分预热后,一次性纵向拉伸到所需倍率。各步工艺条件如下:预热温度为115℃,拉伸温度为125℃,最终拉伸倍率为3倍;薄膜定形温度为130℃,得到平均厚度为25μm的薄膜。

[0113]

实施例4

[0114]

本实施例用于说明本发明提供的聚乙烯组合物及其薄膜。

[0115]

按照实施例1的方法制备聚乙烯组合物以及聚乙烯薄膜。只是聚乙烯薄膜的制备过程中,薄膜的纵向预拉伸倍率为2倍,最终拉伸倍率为4倍。流延铸片厚度相应提高,使最后薄膜的平均厚度为25μm。

[0116]

实施例5

[0117]

本实施例用于说明本发明提供的聚乙烯组合物及其薄膜。

[0118]

按照实施例4的方法制备聚乙烯组合物以及聚乙烯薄膜。只是在聚乙烯组合物的制备过程中,组分a为牌号为3300f的高密度聚乙烯,购自齐鲁石化。熔融指数mi

a

=1.1g/10min,密度ρ

a

=0.950g/cm3,;组分b为牌号为6010的线性低密度聚乙烯;组分c为牌号为2426的低密度聚乙烯。组分a、组分b和组分c的密度ρ

a

、ρ

b

和ρ

c

之间的关系lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]=0.047,满足-0.04≤lg[(ρ

a-ρ

b

)/

[0119]

(ρ

a-ρ

c

)]≤0.12。且组分a的质量份数w

a

为50重量份,组分b的质量份数w

b

为30重量

份,组分c的质量份数w

c

为20重量份。经检测聚乙烯组合物的熔融指数mi=1.2g/10min。最终得到平均厚度为25μm的薄膜。

[0120]

实施例6

[0121]

本实施例用于说明本发明提供的聚乙烯组合物及其薄膜。

[0122]

按照实施例2的方法制备聚乙烯组合物以及聚乙烯薄膜。只是在聚乙烯组合物的制备过程中,将组分c换为牌号为2426的低密度聚乙烯。组分a、组分b和组分c的密度ρ

a

、ρ

b

和ρ

c

之间的关系lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]=0.18,不满足-0.04≤lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]≤0.12。经检测聚乙烯组合物的熔融指数mi=3.6g/10min。最终得到平均厚度为25μm的薄膜。

[0123]

实施例7

[0124]

本实施例用于说明本发明提供的聚乙烯组合物及其薄膜。

[0125]

按照实施例5的方法制备聚乙烯组合物以及聚乙烯薄膜。只是在聚乙烯组合物的制备过程中,组分a为牌号为6098的高密度聚乙烯,购自齐鲁石化。熔融指数mi

a

=11g/10min,密度ρ

a

=0.950g/cm3;组分b为牌号为4533的线性低密度聚乙烯,购自镇海炼化。熔融指数mi

b

=4.5/10min,密度ρ

b

=0.932g/cm3;组分c为牌号为1c10a的低密度聚乙烯,购自燕山石化。熔融指数mi

c

=10g/10min,密度ρ

c

=0.917g/cm3。组分a、组分b和组分c的密度ρ

a

、ρ

b

和ρ

c

之间的关系lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]=-0.263,不满足-0.04≤lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]≤0.12。且组分a的质量份数w

a

为85重量份,组分b的质量份数w

b

为10重量份,组分c的质量份数w

c

为5重量份。经检测聚乙烯组合物的熔融指数mi=9.9g/10min。最终得到平均厚度为25μm的薄膜。

[0126]

实施例8

[0127]

本实施例用于说明本发明提供的聚乙烯组合物及其薄膜。

[0128]

按照实施例2的方法制备聚乙烯组合物以及聚乙烯薄膜。只是在(2)聚乙烯薄膜的制备过程中,将上述聚乙烯铸片放入到薄膜单向拉伸设备放卷装置中,所述铸片经充分预热后,先进行纵向预拉伸,之后进行纵向二次拉伸。各步工艺条件如下:预热温度为120℃,预拉伸温度为130℃,预拉伸倍率为1.5倍;二次拉伸预热温度为120℃,拉伸温度为130℃,最终拉伸倍率为3倍。最终得到平均厚度为25μm的薄膜。

[0129]

实施例9

[0130]

本实施例用于说明本发明提供的聚乙烯组合物及其薄膜。

[0131]

按照实施例3的方法制备聚乙烯组合物以及聚乙烯薄膜。只是在聚乙烯组合物的制备过程中,将组分c换为牌号为1c10a的低密度聚乙烯。组分a、组分b和组分c的密度ρ

a

、ρ

b

和ρ

c

之间的关系lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]=-0.046,不满足-0.04≤lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]≤0.12。经检测聚乙烯组合物的熔融指数mi=5.0g/10min。最终得到平均厚度为25μm的薄膜。

[0132]

实施例10

[0133]

本实施例用于说明本发明提供的聚乙烯组合物及其薄膜。

[0134]

按照实施例2的方法制备聚乙烯组合物以及聚乙烯薄膜。只是在聚乙烯组合物的制备过程中,将组分c换为兰州石化牌号为3026h的低密度聚乙烯,熔融指数mi

c

=2.0/10min,密度ρ

c

=0.927g/cm3。组分a、组分b和组分c的密度ρ

a

、ρ

b

和ρ

c

之间的关系lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]=0.222,不满足-0.04≤lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]≤0.12。经检测聚乙烯组合物的熔融指数mi=3.6g/10min。最终得到平均厚度为25μm的薄膜。

[0135]

实施例11

[0136]

本实施例用于说明本发明提供的聚乙烯组合物及其薄膜。

[0137]

按照实施例1的方法制备聚乙烯组合物以及聚乙烯薄膜。只是将聚乙烯组合物中组分a的质量份数w

a

调整为45重量份,组分b的质量份数w

b

调整为30重量份,组分c的质量份数w

c

调整为25重量份。经检测聚乙烯组合物的熔融指数mi=3.5g/10min。最终得到平均厚度为25μm的薄膜。最终得到平均厚度为25μm的薄膜。

[0138]

实施例12

[0139]

本实施例用于说明本发明提供的聚乙烯组合物及其薄膜。

[0140]

按照实施例1的方法制备聚乙烯组合物以及聚乙烯薄膜。只是将聚乙烯组合物中组分a的质量份数w

a

调整为50重量份,组分b的质量份数w

b

调整为45重量份,组分c的质量份数w

c

调整为5重量份。经检测聚乙烯组合物的熔融指数mi=2.5g/10min。最终得到平均厚度为25μm的薄膜。最终得到平均厚度为25μm的薄膜。

[0141]

实施例13

[0142]

本实施例用于说明本发明提供的聚乙烯组合物及其薄膜。

[0143]

按照实施例1的方法制备聚乙烯组合物以及聚乙烯薄膜。只是将聚乙烯组合物中组分a的质量份数w

a

调整为50重量份,组分b的质量份数w

b

调整为10重量份,组分c的质量份数w

c

调整为40重量份。经检测聚乙烯组合物的熔融指数mi=5.4g/10min。最终得到平均厚度为25μm的薄膜。最终得到平均厚度为25μm的薄膜。

[0144]

实施例14

[0145]

本实施例用于说明参比的聚乙烯原料及其薄膜。

[0146]

按照实施例1的方法制备聚乙烯薄膜。只是将组分a的质量份数w

a

调整为30重量份,组分b的质量份数w

b

调整为40重量份,组分c的质量份数w

c

调整为30重量份。聚乙烯组合物的熔融指数mi=2.9g/10min。

[0147]

聚乙烯薄膜的制备过程中,薄膜的纵向预拉伸倍率为2倍,最终拉伸倍率为4倍。最终得到平均厚度为25μm的薄膜。

[0148]

对比例1

[0149]

本对比例用于说明参比的聚乙烯原料及其薄膜。

[0150]

按照实施例1的方法制备聚乙烯薄膜。只是将聚乙烯组合物换成牌号为8008的高密度聚乙烯。熔融指数mi

a

=6.8g/10min,密度ρ

a

=0.957g/cm3。

[0151]

拉伸倍率为3倍时,铸片沿md拉伸后呈现厚薄不均的状态。拉伸倍率提高到4倍,并多次尝试调整工艺条件后,依然没有太大改善,无法得到表观形貌良好的薄膜。

[0152]

对比例2

[0153]

本对比例用于说明参比的聚乙烯原料及其薄膜。

[0154]

按照实施例1的方法制备聚乙烯薄膜。只是将组分c去掉,组分a的质量份数w

a

调整为75重量份。聚乙烯组合物的熔融指数mi=3.8g/10min。最终得到平均厚度为25μm的薄膜

[0155]

对比例3

[0156]

本对比例用于说明参比的聚乙烯原料及其薄膜。

[0157]

按照实施例1的方法制备聚乙烯薄膜。只是将组分b去掉,组分a的质量份数w

a

调整为75重量份,组分c的质量份数w

c

调整为25重量份。聚乙烯组合物的熔融指数mi=6.8g/

10min。

[0158]

拉伸倍率为3倍时,铸片沿md拉伸后呈现厚薄不均的状态。将拉伸倍率提高到4倍后,最终得到平均厚度为25μm的薄膜。

[0159]

测试例

[0160]

测试例用于说明聚乙烯薄膜和参比聚乙烯薄膜性能的测试。

[0161]

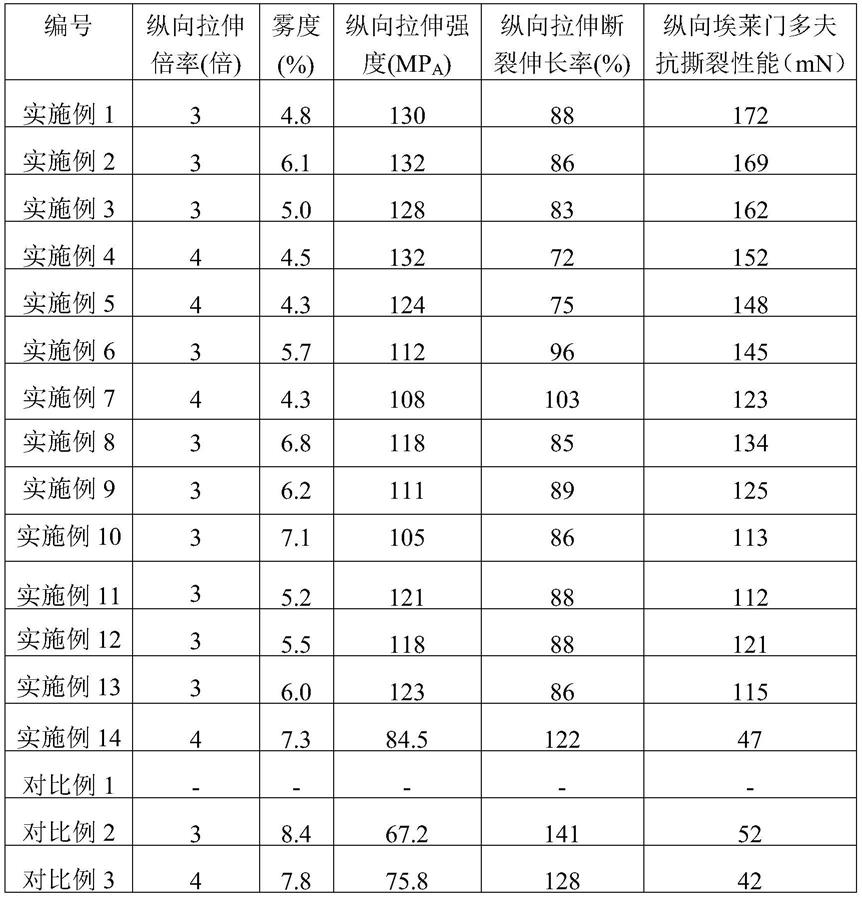

(1)薄膜纵向拉伸强度和拉伸断裂伸长率:按照gb/t 1040.3-2006中规定的方法进行测定,所得结果如表1所示;

[0162]

(2)薄膜纵向埃莱门多夫抗撕裂强度:按照gb/t 16578.2-2009中规定的方法进行测定,其中,薄膜试样厚度为25

±

5μm,所得结果如表1所示;

[0163]

(3)薄膜雾度:按照gb/t 2410-2008中规定的方法进行测定,其中,薄膜试样厚度为25

±

5μm,所得结果如表1所示。

[0164]

表1

[0165][0166]

从表1中的实施例结果可以得出,采用本发明提供的聚乙烯组合物制备的单向拉伸薄膜,薄膜就可以获得较高的拉伸强度,同时又具备很好的撕裂性能。所制备薄膜的性能

均能满足纵向拉伸强度≥100mp

a

,纵向埃莱门多夫抗撕裂性能≥110mn,且所制薄膜雾度较低均≤7%。从实施例2与实施例6-7、实施例9-10的对比可以看出,当所述组分a、组分b和组分c的密度ρ

a

、ρ

b

和ρ

c

之间的关系满足-0.04≤lg[(ρ

a-ρ

b

)/(ρ

a-ρ

c

)]≤0.12时,在较小的拉伸倍率下(如拉伸3倍时),所制备薄膜的性能就能够达到纵向拉伸强度≥120mp

a

,纵向埃莱门多夫抗撕裂性能≥150mn。从对比例1可以看出,单纯的市售聚乙烯原料很难采取平膜拉伸法后单向拉伸的方法进行加工。从对比例2-4可以看出,采用本发明提供的聚乙烯组合物作为制备薄膜的原料,所得薄膜具有更好的纵向拉伸强度和埃莱门多夫抗撕裂性能。

[0167]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0168]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0169]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1