一种改性酚醛树脂及其制备方法和其作为增粘树脂的应用与流程

1.本发明属于轮胎橡胶技术领域,涉及一种改性酚醛树脂及其制备方法和其作为增粘树脂的应用。

背景技术:

2.粘度是材料表面的基本化学性质,特别是轮胎行业,未硫化胶表面都必须具有一定的粘性和初始粘附力,才能将轮胎的各个部件胶通过粘贴合成一体,直至成型。如果胶料缺乏粘附力,特别是合成橡胶胶料,半成品胶件不仅尺寸变形,而且会因成型时的膨胀引起胶件粘贴部位开裂。

3.全钢子午胎和半钢子午胎的各个部件硫化前的粘性对轮胎成型工艺和子午胎胎坯质量影响较大。例如,胎肩垫胶作为影响轮胎耐久性能和使用寿命的关键部件,要求其在硫化前不仅具有优异的工艺粘性,较高的弹性,而且要求硫化后的生热低,以利于提高轮胎的使用寿命。

4.在配方中使用增粘树脂是提高胶料工艺粘性的主要方法之一,但是使用增粘树脂一般会增加胶料的生热。在各类增粘剂中,合成类增粘剂比天然类增粘剂性能高,在合成增粘剂中,非热反应性烷基酚甲醛树脂的初始增粘性能要比石油树脂类增粘剂好,普通的非热反应性烷基酚醛增粘树脂都具有良好的初始增粘性,但是,胶料经过曝气或者湿热处理后,胶料粘性会迅速下降;而实际工业生产中,胶料需要存放,夏天炎热空气湿度大等不利因素,要求增粘及具有长效、耐湿和高增性。

5.basf公司的koresin树脂是烷基酚-乙炔树脂,虽然具有长效、耐湿热等优异增效效果,但是该树脂生产难度大,工艺复杂,设备要求高,价格昂贵,生产用到原材料乙炔具有极大的安全隐患等。cn105646806a公开了一种乙炔改性的烷基酚甲醛超级增粘树脂的制备方法,先以草酸为催化剂合成了烷基酚甲醛增粘树脂,再仿照koresin树脂的增粘机理,采用乙炔为改性剂,锌羧酸盐为催化剂,对烷基酚增粘树脂进行改性,制备了乙炔改性烷基酚增粘树脂。但是此类树脂使用乙炔气体为原材料,而且生产需要高温高压反应,难度大,危险系数较高。cn102391449a公开了一种烯丙基对叔丁基苯基醚甲醛增粘树脂及其制备方法,制备方法的步骤为将对叔丁基酚与甲醛以摩尔比1:1混合,升温到80~120℃,加入盐酸至反应沸腾3~5小时后,用甲苯溶解,热水洗涤至中性,将得到的树脂按树脂与烯丙基氯以摩尔比3~1:0.5~2混合,用乙醇溶解,再加入氢氧化钾调节ph至8-10,加热30~90min后,用甲苯萃取,蒸馏水洗涤至中性,经减压蒸馏后得到烯丙基对叔丁基苯基醚甲醛树脂纯化产品。但是此方法使用盐酸作为催化剂,对设备腐蚀大,会引起设备使用寿命大大降低,安全隐患高,而且制备过程中使用多种甲类溶剂,增加了生产过程中的安全系数。

6.因此,想要提供一种合成方法简单,增粘效果好的增粘树脂以满足应用要求。

技术实现要素:

7.本发明的目的在于提供一种改性酚醛树脂及其制备方法和其作为增粘树脂的应

用。本发明提供的改性酚醛树脂增粘效果好,并且生热低,可以起到抗老化以及延长使用寿命的有益效果。同时,本发明提供的制备方法工艺简单,操作安全性高,成本较低。

8.为达此目的,本发明采用以下技术方案:

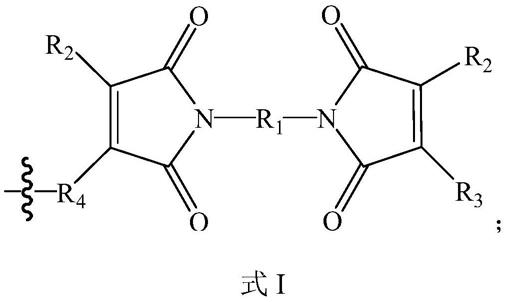

9.第一方面,本发明提供了一种改性酚醛树脂,所述改性酚醛树脂结构中具有如式i所示结构:

[0010][0011]

其中,r1选自c1-c4的烷基或c6-c14的芳基;

[0012]

r2选自h、甲基或乙基;

[0013]

r3选自c1-c3的烷基;

[0014]

r4选自c1-c3的亚烷基。

[0015]

所述c1-c4可以是c2、c3等;所述c6-c14可以是c7、c8、c9、c10、c11、c12、c13、等;所述c1-c3可以是c2等。

[0016]

优选地,所述c6-c14的芳基包括亚苯基或间苯二甲基。

[0017]

优选地,所述改性酚醛树脂结构中具有如式ii所示结构:

[0018][0019]

其中,ar的结构如式i所示。

[0020]

本发明的式i所示结构与酚醛树脂的主体结构之间通过带有双键的结构连接。

[0021]

优选地,所述改性酚醛树脂所用的改性剂选自带有马来酰亚胺结构的化合物和卤素取代的不饱和烃或其衍生物的组合。

[0022]

本发明提供的改性酚醛树脂中必须同时带有双马来酰亚胺结构以及双键(或三键)结构,本发明的双马来酰亚胺结构由带有马来酰亚胺结构的化合物提供,双键或三键结构由卤素取代的不饱和烃或其衍生物提供,若改性剂只有带有马来酰亚胺结构的化合物,则其无法化学键合到酚醛树脂上,若改性剂只有卤素取代的不饱和烃或其衍生物,则最后得到的改性酚醛树脂在高温高湿下的增粘效果达不到要求。

[0023]

优选地,所述卤素取代的不饱和烃或其衍生物选自氯丙烯、3-氯-2-甲基丙烯、烯丙基(氯甲基)二甲硅烷、1,2-二氯丙烯、炔丙基氯、炔丙基氯甲酸酯、1-氯-3-甲基-2-丁烯或1-氯-2-丁烯中的任意一种或至少两种的组合。

[0024]

优选地,所述带有马来酰亚胺结构的化合物选自n,n'-间苯撑双马来酰亚胺、双马来酰亚胺,1,2-双(马来酰亚胺)乙烷、1,2-亚苯基-双-马来酰亚胺、n,n'-四亚甲基双马来

酰亚胺、1,3-双(马来酰胺)丙烷、n,n'-(1,4-亚苯基)双马来酰亚胺或1,3-双(柠康亚酰胺甲基)苯中的任意一种或至少两种的组合。

[0025]

优选地,所述改性剂的用量所述改性酚醛树脂总质量的10-20%,例如12%、15%、17%、19%等。

[0026]

优选地,所述卤素取代的不饱和烃或其衍生物与带有马来酰亚胺结构的化合物的质量比为(1-2):1,例如1.1:1、1.2:1、1.5:1、1.7:1、1.9:1等。

[0027]

本发明提供的改性酚醛树脂的结构中带有双键结构,因此可以参与到橡胶硫化网络中,与橡胶具有很好的相容性,进而可以减少滞后损失降低生热,并且具有优异的抗硫化返有特性;同时,本发明提供的改性酚醛树脂上带有双马来酰亚胺结构,因此在改性酚醛树脂用于橡胶胶料中时,能够有效的提高胶料在高温高湿条件的下的增粘效果,而且是非乙炔改性,生产过程安全;添加的改性剂没有额外液体或者气体废弃物产生,环保安全。

[0028]

第二方面,本发明提供了根据第一方面所述的改性酚醛树脂的制备方法,所述制备方法包括如下步骤:

[0029]

(1)将热塑性酚醛树脂与卤素取代的不饱和烃或其衍生物混合进行取代反应,得到中间产物;

[0030]

(2)将中间产物与带有马来酰亚胺结构的化合物混合进行反应,得到所述改性酚醛树脂。

[0031]

本发明的热塑性酚醛树脂包含两大类,一种为苯酚甲醛树脂,另一种为烷基酚甲醛树脂,本发明并不对热塑性酚醛树脂进行过多限定,任何可以应用于本发明的热塑性酚醛树脂均可以采用,优选烷基酚甲醛树脂。

[0032]

优选地,步骤(1)中所述热塑性酚醛树脂与卤素取代的不饱和烃或其衍生物的质量比为1:(0.01-0.15),例如1:0.05、1:0.08、1:0.10、1:0.12、1:0.14等。

[0033]

优选地,所述取代反应在溶剂中进行。

[0034]

优选地,所述溶剂为水。

[0035]

优选地,所述取代反应的温度为溶剂的回流温度,时间为2-5h,例如3h、4h。

[0036]

优选地,步骤(2)中所述带有马来酰亚胺结构的化合物的加入量为所述热塑性酚醛树脂质量的1-15%,例如2%、4%、6%、8%、10%、12%、14%等。

[0037]

优选地,在步骤(2)与带有马来酰亚胺结构的化合物混合前,对所述中间产物进行升温脱水处理。

[0038]

优选地,步骤(2)所述混合的温度为170-175℃,例如172℃、173℃、174℃等。

[0039]

优选地,步骤(2)所述反应的温度为170-180℃,例如172℃、175℃、178℃等,时间为1-2h,例如1.2h、1.4h、1.6h、1.8h等。

[0040]

优选地,步骤(2)还包括所述反应后进行提纯,得到所述改性酚醛树脂。

[0041]

优选地,所述提纯的真空度为-0.1~-0.08mpa,例如-0.095mpa、-0.09mpa、-0.085mpa等,时间为20-40min,例如22min、25min、28min、30min、32min、35min、38min等,温度为170-180℃,例如172℃、175℃、178℃等。

[0042]

第三方面,本发明提供了一种根据第一方面所述的改性酚醛树脂作为增粘树脂的应用。

[0043]

第四方面,本发明提供了根据第一方面所述的改性酚醛树脂在制备轮胎橡胶中的

应用。

[0044]

相对于现有技术,本发明具有以下有益效果:

[0045]

(1)本发明提供的改性酚醛树脂的结构中带有双键结构,因此可以参与到橡胶硫化网络中,与橡胶具有很好的相容性,进而可以减少滞后损失降低生热,并且具有优异的抗硫化返有特性;同时,本发明提供的改性酚醛树脂上带有双马来酰亚胺结构,因此在改性酚醛树脂用于橡胶胶料中时,能够有效的提高胶料在高温高湿条件的下的增粘效果,而且是非乙炔改性,生产过程安全;添加的改性剂没有额外液体或者气体废弃物产生,环保安全;

[0046]

(2)在橡胶胶料中添加本发明的改性酚醛树脂,最后得到的橡胶增粘效果好,存放粘性和湿热粘性均较好,同时抗硫化返原性效果好,并且生热低,可以起到抗老化以及延长使用寿命的有益效果。

具体实施方式

[0047]

下面通过具体实施方式进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0048]

制备例1

[0049]

一种热塑性酚醛树脂,制备方法如下:

[0050]

使用带搅拌器、温度计和恒压滴液漏斗的四口烧瓶,烧瓶容量为2000ml,加入600g壬基酚、1.2g草酸和129g质量浓度为50%的甲醛水溶液,开启搅拌后,开始加热,并30min内将反应混合物升温至100℃,保持体系沸腾,在100℃恒温回流,进行酚醛缩聚反应,反应2.5h后得到热塑性酚醛树脂。

[0051]

制备例2

[0052]

一种热塑性酚醛树脂,制备方法如下:

[0053]

使用带搅拌器、温度计和恒压滴液漏斗的四口烧瓶,烧瓶容量为2000ml,加入600g对-特辛基苯酚、1.2g草酸和139g质量浓度为50%的甲醛水溶液,开启搅拌后,开始加热,并30min内将反应混合物升温至100℃,保持体系沸腾,在100℃恒温回流,进行酚醛缩聚反应,反应2.5h后得到热塑性酚醛树脂。

[0054]

制备例3

[0055]

一种热塑性酚醛树脂,制备方法如下:

[0056]

使用带搅拌器、温度计和恒压滴液漏斗的四口烧瓶,烧瓶容量为2000ml,加入600g对-叔丁基苯酚、1.2g草酸和190g质量浓度为50%的甲醛水溶液,开启搅拌后,开始加热,并30min内将反应混合物升温至100℃,保持体系沸腾,在100℃恒温回流,进行酚醛缩聚反应,反应2.5h后得到热塑性酚醛树脂。

[0057]

制备例4

[0058]

一种热塑性酚醛树脂,制备方法如下:

[0059]

使用带搅拌器、温度计和恒压滴液漏斗的四口烧瓶,烧瓶容量为2000ml,加入300g对-叔丁基苯酚、300g苯酚、1.2g草酸和245g质量浓度为50%的甲醛水溶液,开启搅拌后,开始加热,并30min内将反应混合物升温至100℃,保持体系沸腾,在100℃恒温回流,进行酚醛缩聚反应,反应2.5h后得到热塑性酚醛树脂。

[0060]

制备例5

[0061]

圣泉新材料股份有限公司提供的rt2303酚醛树脂。

[0062]

实施例1

[0063]

一种改性酚醛树脂,制备方法如下:

[0064]

(1)将制备例1得到的热塑性酚醛树脂混合液730g降温至95℃,然后加入60g 3-氯-2-甲基丙烯,继续升温回流反应3h,得到中间产物;

[0065]

(2)将得到的中间产物进行升温脱水,当温度升至170℃时,加入双马来酰亚胺60g,在175℃反应1h后抽真空至-0.085mpa,保持真空度30min不变,完成提纯,完成提纯后,趁热将得到树脂倒入冷却盘中,冷却后得到棕黄色透明块状的改性酚醛树脂。

[0066]

实施例2

[0067]

一种改性酚醛树脂,制备方法如下:

[0068]

(1)将制备例2得到的热塑性酚醛树脂混合液730g降温至95℃,然后加入56g氯丙烯,继续升温回流反应3h,得到中间产物;

[0069]

(2)将得到的中间产物进行升温脱水,当温度升至170℃时,加入n,n'-间苯撑双马来酰亚胺60g,在175℃反应1h后抽真空至-0.085mpa,保持真空度30min不变,完成提纯,完成提纯后,趁热将得到树脂倒入冷却盘中,冷却后得到棕黄色透明块状的改性酚醛树脂。

[0070]

实施例3

[0071]

一种改性酚醛树脂,制备方法如下:

[0072]

(1)将制备例3得到的热塑性酚醛树脂混合液790g降温至95℃,然后加入56g 1-氯-2-丁烯,继续升温回流反应3h,得到中间产物;

[0073]

(2)将得到的中间产物进行升温脱水,当温度升至170℃时,加入1,2-双(马来酰亚胺)乙烷30g,在175℃反应1h后抽真空至-0.085mpa,保持真空度30min不变,完成提纯,完成提纯后,趁热将得到树脂倒入冷却盘中,冷却后得到棕黄色透明块状的改性酚醛树脂。

[0074]

实施例4

[0075]

一种改性酚醛树脂,制备方法如下:

[0076]

(1)将制备例4得到的热塑性酚醛树脂混合液845g降温至95℃,然后加入56g 1-氯-2-丁烯,继续升温回流反应3h,得到中间产物;

[0077]

(2)将得到的中间产物进行升温脱水,当温度升至170℃时,加入1,3-双(马来酰胺)丙烷30g,在175℃反应1h后抽真空至-0.085mpa,保持真空度30min不变,完成提纯,完成提纯后,趁热将得到树脂倒入冷却盘中,冷却后得到棕黄色透明块状的改性酚醛树脂。

[0078]

实施例5

[0079]

(1)将制备例5提供的热塑性酚醛树脂700g升温融化,然后加入56g 1-氯-2-丁烯,继续升温回流反应3h,得到中间产物;

[0080]

(2)将得到的中间产物进行升温脱水,当温度升至170℃时,加入1,3-双(马来酰胺)丙烷30g,在175℃反应1h后抽真空至-0.085mpa,保持真空度30min不变,完成提纯,完成提纯后,趁热将得到树脂倒入冷却盘中,冷却后得到棕黄色透明块状的改性酚醛树脂。

[0081]

对比例1

[0082]

一种酚醛树脂,制备方法如下:

[0083]

将制备例3提供的酚醛树脂混合液进行升温脱水,当温度升至170℃时,1h后抽真空至-0.085mpa,保持真空度30min不变,完成提纯,完成提纯后,趁热将得到树脂倒入冷却

盘中,冷却后得到黄色透明块状的酚醛树脂。

[0084]

对比例2

[0085]

basf公司提供的koresin树脂。

[0086]

对比例3

[0087]

一种改性酚醛树脂,制备方法如下:

[0088]

将制备例1得到的热塑性酚醛树脂混合液730g降温至75℃,然后加入60g3-氯-2-甲基丙烯,继续升温回流反应3h,然后进行升温脱水,当温度升至170℃时,1h后抽真空至-0.085mpa,保持真空度30min不变,完成提纯,完成提纯后,趁热将得到树脂倒入冷却盘中,冷却后得到棕黄色透明块状的改性酚醛树脂。

[0089]

性能测试1

[0090]

对实施例1-5和对比例1-3提供的树脂进行性能测试,方法如下:

[0091]

(1)游离酚含量:按照化工标准hg/t2621-1994《气相色谱法测定酚醛树脂中残留苯酚含量》进行检测;

[0092]

(2)软化点:按照国家标准gb/t 4507-1999《沥青软化点测定法(环球法)》进行测试;

[0093]

测试结果见表1:

[0094]

表1

[0095]

样品游离酚含量/%软化点/℃实施例11.9132实施例21.6130实施例31.4135实施例41.1136实施例51.0120对比例11.8135对比例21.2138对比例31.9136

[0096]

应用例1

[0097]

一种橡胶胶料组合物,制备方法如下:

[0098]

将100g天然橡胶(nr)、45g炭黑n330、2g不溶性硫磺、2.5g硬脂酸、1g促进剂ns、3.5g氧化锌、0.6g防焦剂ctp和4g实施例1提供的改性酚醛树脂混炼,进行小配合试验,得到橡胶胶料组合物。

[0099]

应用例2-5

[0100]

与应用例1的区别在于,将实施例1提供的改性酚醛树脂替换为实施例2-5提供的改性酚醛树脂。

[0101]

对比应用例1-3

[0102]

与应用例1的区别在于,将实施例1提供的改性酚醛树脂替换为对比例1-3提供的改性酚醛树脂。

[0103]

性能测试2

[0104]

对应用例1-5和对比应用例1-3提供的橡胶胶料组合物进行性能测试,方法如下:

[0105]

(1)力学性能:按照gb/t 528-2009方法测定;

[0106]

其中包括300%定伸应力、100%定伸应力、拉伸强度和断裂伸长率;

[0107]

(2)密度:按照gbt 4472-2011方法测定;

[0108]

(3)硬度:按照gb/t 6031-2017方法测定;

[0109]

测试结果见表2-4:

[0110]

表2

[0111][0112]

由实施例和性能测试可知,利用本发明提供的改性酚醛树脂制备得到的橡胶具有的力学性能与现有技术中的增粘树脂得到的橡胶性能相似,表明本发明提供的改性酚醛树脂可以作为改性橡胶胶料的增粘树脂使用。

[0113]

(4)橡胶胶料硫化特性:按照gb/t 9869-2014方法测定;

[0114]

测试结果见表3:

[0115]

表3

[0116][0117]

由实施例和性能测试可知,添加本发明提供的改性酚醛树脂制备得到的胶料的抗硫化返原性能较好,而且对胶料的其它基本硫化性能影响较小。

[0118]

由实施例1和对比例1的对比可知,本发明的抗硫化返原性能优于未改性酚醛树脂;由实施例1和对比例2的对比可知,本发明的抗硫化返原性能优于目前现有技术中的koresin树脂;并且本发明提供的制备方法简单,环保安全。

[0119]

(9)室温存放粘性:测试采用日本tmi公司的粘性测试设备,picma tack tester-p3,其中,

[0120]

存放粘性指的是将样品在室温条件下存在2h、2d(2天)、7d后的粘性。

[0121]

湿热粘性指的是将样品在60℃,90%湿度下存放2h后的粘性。

[0122]

测试结果见表4:

[0123]

表4

[0124][0125]

由实施例和性能测试可知,添加本发明提供的改性酚醛树脂制备得到的胶料存放粘性和湿热粘性均较好。

[0126]

(10)压缩屈挠温升实验:按照国家标准gb/t 1687-1993《硫化橡胶在屈挠试验中温升和耐疲劳性能的测定》进行测试,测试三次,取平均值;

[0127]

测试结果见表5:

[0128]

表5

[0129]

[0130][0131]

由实施例和性能测试可知,添加本发明提供的改性酚醛树脂制备得到的胶料的压缩生热较低,表明本发明提供的改性酚醛树脂能够与橡胶硫化网络融为一体,大大减少了滞后损失,降低了生热,从而起到抗老化延长使用寿命的功效。

[0132]

由实施例1和对比例1-2的对比可知,本发明选用马来酰亚胺结构以及不饱和键对酚醛树脂进行改性,可以使制备得到的改性酚醛树脂具有较低的生热,具有较好的使用寿命。

[0133]

申请人声明,本发明通过上述实施例来说明本发明的改性酚醛树脂及其制备方法和其作为增粘树脂的应用,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1