一种缓释式发泡聚氨酯的制备方法与流程

[0001]

本发明涉及发泡聚氨酯技术领域,尤其涉及一种缓释式发泡聚氨酯的制备方法。

背景技术:

[0002]

发泡聚氨酯是一种应用广泛的材料,其具有良好的抗震、隔热、隔音等性能,主要应用在鞋料底材、隔音隔热板材、包装泡沫等。

[0003]

化学发泡是酯与水发生反应生成二氧化碳从而达到发泡的效果;而物理发泡则指利用二氧化碳或戊烷等物质,这些物质在常温常压下为气态,利用高压的条件下将其变为液体,然后将这些发泡物质与聚氨酯的其它成分充分混合后一起挤出成型,由于挤出后压力的变化导致这些物质迅速气化从而达到发泡的效果。

[0004]

目前的这两种发泡方式,化学发泡为常用的发泡方式,但是其发泡效果与异氰酸酯和水的用量有关,提高异氰酸酯的用量可以提升聚氨酯的发泡效果进而降低发泡聚氨酯的密度,但是,同时也会导致发泡后的聚氨酯的胺基含量较高,聚氨酯的性质会变脆。因此,采用化学发泡的方式得到的发泡聚氨酯通常的密度相对较大,而且由于发泡时聚氨酯发热,聚氨酯的气泡的气压通常偏低,导致材料收缩而且弹性较差。物理发泡方式得到的聚氨酯具有较低的发泡密度和非常好的弹性,但是由于其要求在高压条件下将二氧化碳和戊烷等转化为超临界流体,所以对设备要求较高,只有少数厂家才具有相关的设备制备该类型材料。

[0005]

以上常用的两种发泡方式都是在材料成型挤出之时进行发泡。本申请经过研究,探索出一种利用二氧化碳基聚合物降解产生二氧化碳的发泡方式进行发泡。

技术实现要素:

[0006]

本发明所要解决的技术问题在于,提供一种缓释式发泡聚氨酯的制备方法,发泡充分,制得的发泡聚氨酯密度小,弹性佳。

[0007]

为了解决上述技术问题,本发明提供了一种缓释式发泡聚氨酯的制备方法,包括:

[0008]

一、将裂解催化剂加入二氧化碳基聚合物中进行预裂解,得到预裂解产物a;

[0009]

二、将预裂解产物a加入在发泡聚氨酯预聚体中,在预设温度下搅拌均匀,得到混合物b;

[0010]

三、对混合物b进行挤出成型,冷却后脱模得到成品。

[0011]

作为上述方案的改进,步骤(一)中,裂解温度为120~160℃,裂解时间为10~60min;

[0012]

步骤(二)中,预设温度为40~60℃。

[0013]

作为上述方案的改进,步骤(一)中,裂解温度为130~150℃,裂解时间为20~50min;

[0014]

步骤(二)中,预设温度为45~55℃。

[0015]

作为上述方案的改进,所述二氧化碳基聚合物的分子量为8000~50000。

[0016]

作为上述方案的改进,所述二氧化碳基聚合物为环氧丙烷/二氧化碳二元共聚物;或者,

[0017]

所述二氧化碳基聚合物为环氧丙烷/环氧乙烷/二氧化碳三元共聚物;或者,

[0018]

所述二氧化碳基聚合物为环氧丙烷/环氧环己烷/二氧化碳三元共聚物。

[0019]

作为上述方案的改进,所述裂解催化剂选自有机羧酸锌类催化剂、二乙基锌、有机铝、稀土类催化剂和多元金属混合类催化剂中的一种或多种;其中,

[0020]

所述有机铝包括三乙酰丙酮铝或/和三烷氧基铝;

[0021]

所述稀土类催化剂选自氧化镨和氧化铈中的一种或两种;

[0022]

所述多元金属混合类的催化剂为zn-co基双金属氰化物。

[0023]

作为上述方案的改进,步骤(一)中,所述裂解催化剂的添加量为二氧化碳基聚合物总质量的0.1%~10%。

[0024]

作为上述方案的改进,步骤(二)中,所述预裂解产物a的添加量为发泡聚氨酯的预聚体总量的0.01%~2.0%。

[0025]

作为上述方案的改进,步骤(三)中,混合物b在挤出成型时,模具内部处于抽真空的低气压状态,其中,模具内的气压为0.01~0.8atm。

[0026]

作为上述方案的改进,步骤(三)中,混合物b挤出在模具后,冷却脱模之前,还包括以下步骤:对模具进行加热,加热温度为80~120℃,加热时间为15~60min。

[0027]

实施本发明,具有如下有益效果:

[0028]

本发明步骤(一)中,通过加热和催化剂来对二氧化碳基聚合物进行预裂解,将二氧化碳基聚合物的主链打断,形成低聚物的预裂解产物a,预裂解产物a在后续的发泡过程中可以快速裂解产生气体。

[0029]

本发明将预裂解产物a添加到发泡聚氨酯预聚体中,使预裂解产物a在发泡聚氨酯预聚体中缓慢裂解生成大量的二氧化碳,从而提升发泡聚氨酯的发泡效果,提升发泡聚氨酯中的泡沫的气压值,从而制备出高发泡高弹性的发泡聚氨酯。

[0030]

进一步地,步骤(三)中,对模具的气压和温度进行控制,使预裂解产物a在发泡聚氨酯成型阶段继续裂解,使得发泡更加充分。

[0031]

更进一步地,预裂解产物a在发泡聚氨酯成型阶段继续裂解,可部分抵消产品因冷却(热胀冷缩效应)而造成的收缩变形。

附图说明

[0032]

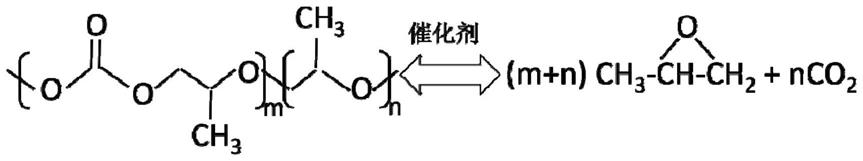

图1是本发明二氧化碳基聚合物的裂解反应式。

具体实施方式

[0033]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

[0034]

本发明提供的一种缓释式发泡聚氨酯的制备方法,包括以下步骤:

[0035]

一、将裂解催化剂加入二氧化碳基聚合物中进行预裂解,得到预裂解产物a;

[0036]

二、将预裂解产物a加入在发泡聚氨酯预聚体中,在预设温度下搅拌均匀,得到混合物b;

[0037]

三、对混合物b进行挤出成型,冷却后脱模得到成品。

[0038]

步骤(一)中,裂解温度为120~160℃,裂解时间为10~60min;步骤(二)中,预设温度为40~60℃。由于步骤(一)中的预裂解要打断二氧化碳基聚合物分子链,所以需要120~160℃的高温;预裂解后形成的预裂解产物a在步骤(二)中发生的是解链反应,只需40~60℃的低温,且步骤(二)中发泡聚氨酯预聚体在这温度范围内具有较好的弹性和可塑性,利于发泡;若预设温度大于60℃,则发泡聚氨酯预聚体的发泡速度过快,发泡不够充分。

[0039]

优选的,步骤(一)中,裂解温度为130~150℃,裂解时间为20~50min;步骤(二)中,预设温度为45~55℃。

[0040]

更优的,步骤(一)中,裂解温度为135~145℃,裂解时间为30~40min;步骤(二)中,预设温度为50℃。

[0041]

需要说明的是,二氧化碳基聚合物是以有机烃分子和二氧化碳为原料共聚而成,其中二氧化碳含量占31%~50%。二氧化碳基聚合物是一种易降解的环保材料,除了生物降解之外,在催化剂和合适的温度下,二氧化碳基聚合物的分子容易断裂而生成低聚物,在较高的温度下,聚合物发生无规断裂,而在金属催化剂的作用下则容易发生拉链式降解,即每次从主链末端脱下一个环状的碳酸酯生成二氧化碳,二氧化碳基聚合物中两种单体单元的交替程度越高,裂解拉链过程越容易进行。

[0042]

本发明步骤(一)中,通过加热和催化剂来对二氧化碳基聚合物进行预裂解,将二氧化碳基聚合物的主链打断,形成低聚物的预裂解产物a,如图1所示,预裂解产物a在后续的发泡过程中可以快速裂解产生气体。

[0043]

本发明将预裂解产物a添加到发泡聚氨酯预聚体中,使预裂解产物a在发泡聚氨酯预聚体中缓慢裂解生成大量的二氧化碳,从而提升发泡聚氨酯的发泡效果,提升发泡聚氨酯中的泡沫的气压值,从而制备出高发泡高弹性的发泡聚氨酯。

[0044]

本发明二氧化碳基聚合物的分子量对预裂解和发泡起着重要的作用,若二氧化碳基聚合物的分子量小于8000,则产生的气体不足;若二氧化碳基聚合物的分子量大于50000,则产生的气体过多。优选的,所述二氧化碳基聚合物的分子量为8000~50000。更优的,所述二氧化碳基聚合物的分子量为10000~30000。

[0045]

其中,所述二氧化碳基聚合物为环氧丙烷/二氧化碳二元共聚物;或者,所述二氧化碳基聚合物为环氧丙烷/环氧乙烷/二氧化碳三元共聚物;或者,所述二氧化碳基聚合物为环氧丙烷/环氧环己烷/二氧化碳三元共聚物,但不限于此。

[0046]

本发明的裂解催化剂选自有机羧酸锌类催化剂、二乙基锌、有机铝、稀土类催化剂和多元金属混合类催化剂中的一种或多种。

[0047]

其中,所述有机铝包括三乙酰丙酮铝或/和三烷氧基铝;所述稀土类催化剂选自氧化镨和氧化铈中的一种或两种;所述多元金属混合类的催化剂为zn-co基双金属氰化物。

[0048]

需要说明的是,步骤(一)中,裂解催化剂的添加量对二氧化碳基聚合物的预裂解反应起着重要的影响。若裂解催化剂的添加量过少,则难以将二氧化碳基聚合物的主链打断,无法形成预裂解产物a;若裂解催化剂的添加量过多,则裂解过度,二氧化碳基聚合物主链末端脱下过多的环状碳酸酯,降低预裂解产物a后续气体产生量。优选的,步骤(一)中,所述裂解催化剂的添加量为二氧化碳基聚合物总质量的0.1%~10%。更优的,所述裂解催化剂的添加量为二氧化碳基聚合物总质量的0.5%~5.0%。最优的,所述裂解催化剂的添加

量为二氧化碳基聚合物总质量的0.5%~1.0%。

[0049]

其中,所述预裂解产物a的添加量对发泡效果起着重要的作用,若预裂解产物a的添加量过少,则产生的气体过少;若预裂解产物a的添加量过多,则产生的气体过多,发泡速度过快。优选的,步骤(二)中,所述预裂解产物a的添加量为发泡聚氨酯的预聚体总量的0.01%~2.0%。更优的,所述预裂解产物a的添加量为发泡聚氨酯的预聚体总量的0.1%~1.5%。最优的,所述预裂解产物a的添加量是发泡聚氨酯的预聚体总量的0.3%~1.0%。

[0050]

为了提高发泡效果,步骤(三)中,混合物b在挤出成型时,模具内部处于抽真空的低气压状态。由于混合物b挤出到模具内后,预裂解产物a会裂解产生二氧化碳等气体,在较低的气压下,可以给聚氨酯更好的发泡环境,使发泡更加充分,也可以避免气压过大挤坏模具。优选的,模具内的气压为0.01~0.8atm。更优的,模具内的气压为0.05~0.6atm。

[0051]

此外,步骤(三)中,为了使预裂解产物a继续裂解产生更好的发泡效果,混合物b挤出在模具内后,冷却脱模之前,还包括以下步骤:对模具进行加热,加热温度为80~120℃,加热时间为15~60min。优选的,加热温度为90~100℃,加热时间为20~40min。更优的,加热温度为90~95℃,加热时间为15~60min。

[0052]

本发明发泡聚氨酯预聚体至少包括聚醚多元醇和异氰酸酯聚合物,其中,所述异氰酸酯聚合物为二苯基甲烷二异氰酸酯或者六亚甲基二异氰酸酯。

[0053]

所述发泡聚氨酯预聚体还包括发泡剂、前段催化剂和后段催化剂。

[0054]

下面将以具体实施例来进一步阐述本发明

[0055]

实施例1

[0056]

一种缓释式发泡聚氨酯的制备方法,包括以下步骤:

[0057]

一、将0.5wt%的二乙基锌加入二氧化碳基聚合物进行预裂解,裂解温度为160℃,裂解时间为30min,得到预裂解产物a;

[0058]

其中,所述二氧化碳基聚合物为环氧丙烷共聚物/二氧化碳二元共聚物,分子量为10000~50000;

[0059]

二、将0.5wt%的预裂解产物a加入在发泡聚氨酯预聚体中,在45℃的条件下,搅拌均匀15s,得到混合物b;

[0060]

三、对混合物b进行挤出成型,模具内的气压为0.3atm,模具温度保持在90~95℃之间,保持时间为20min,随后冷却脱模得到成品。

[0061]

经测试,成型后的发泡聚氨酯的密度为0.25g/cm3。

[0062]

实施例2

[0063]

一种缓释式发泡聚氨酯的制备方法,包括以下步骤:

[0064]

一、将0.8wt%的二乙基锌加入二氧化碳基聚合物进行预裂解,裂解温度为150℃,裂解时间为30min,得到预裂解产物a;

[0065]

其中,所述二氧化碳基聚合物为环氧丙烷共聚物/二氧化碳二元共聚物,分子量为10000~50000;

[0066]

二、将1wt%的预裂解产物a加入在发泡聚氨酯预聚体中,在45℃的条件下,搅拌均匀15s,得到混合物b;

[0067]

三、对混合物b进行挤出成型,模具内的气压为0.5atm,模具温度保持在90~95℃之间,保持时间为30min,随后冷却脱模得到成品。

[0068]

经测试,成型后的发泡聚氨酯的密度为0.23g/cm3。

[0069]

实施例3

[0070]

一种缓释式发泡聚氨酯的制备方法,包括以下步骤:

[0071]

一、将1wt%的二乙基锌加入二氧化碳基聚合物进行预裂解,裂解温度为160℃,裂解时间为40min,得到预裂解产物a;

[0072]

其中,所述二氧化碳基聚合物为环氧丙烷共聚物/二氧化碳二元共聚物,分子量为10000~50000;

[0073]

二、将0.8wt%的预裂解产物a加入在发泡聚氨酯预聚体中,在50℃的条件下,搅拌均匀20s,得到混合物b;

[0074]

三、对混合物b进行挤出成型,模具内的气压为0.05atm,模具温度保持在90~95℃之间,保持时间为20min,随后冷却脱模得到成品。

[0075]

经测试,成型后的发泡聚氨酯的密度为0.18g/cm3。

[0076]

实施例4

[0077]

一种缓释式发泡聚氨酯的制备方法,包括以下步骤:

[0078]

一、将1wt%的二乙基锌加入二氧化碳基聚合物进行预裂解,裂解温度为140℃,裂解时间为60min,得到预裂解产物a;

[0079]

其中,所述二氧化碳基聚合物为环氧丙烷共聚物/二氧化碳二元共聚物,分子量为10000~50000;

[0080]

二、将0.3wt%的预裂解产物a加入在发泡聚氨酯预聚体中,在50℃的条件下,搅拌均匀20s,得到混合物b;

[0081]

三、对混合物b进行挤出成型,模具内的气压为0.08atm,模具温度保持在90~95℃之间,保持时间为30min,随后冷却脱模得到成品。

[0082]

经测试,成型后的发泡聚氨酯的密度为0.28g/cm3。

[0083]

实施例5

[0084]

一种缓释式发泡聚氨酯的制备方法,包括以下步骤:

[0085]

一、将1wt%的三乙酰丙酮铝加入二氧化碳基聚合物进行预裂解,裂解温度为160℃,裂解时间为30min,得到预裂解产物a;

[0086]

其中,所述二氧化碳基聚合物为二氧化碳/环氧乙烷/环氧乙烷的三元共聚物,分子量为8000~30000;

[0087]

二、将0.5wt%的预裂解产物a加入在发泡聚氨酯预聚体中,在50℃的条件下,搅拌均匀20s,得到混合物b;

[0088]

三、对混合物b进行挤出成型,模具内的气压为0.20atm,模具温度保持在90~95℃之间,保持时间为40min,随后冷却脱模得到成品。

[0089]

经测试,成型后的发泡聚氨酯的密度为0.38g/cm3。

[0090]

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1