偏二苯基丙酮的连续化生产系统的制作方法

1.本实用新型涉及一种偏二苯基丙酮的连续化生产系统,属于有机合成技术领域。

背景技术:

2.偏二苯基丙酮纯品为无色固体,工业品为黄色结晶,可作为生产抗凝血型杀鼠剂敌鼠钠盐、敌鼠和氯鼠酮的中间体,也可作为前列腺素i2激动剂等医药中间体。

3.现有技术中,偏二苯基丙酮主要采用如下路线制备:

4.(1)在干燥的三口烧瓶中,通入氮气,来回置换三次,加入苯基氯化镁四氢呋喃溶液,然后置于冰水浴中,控制内部温度在0℃左右;

5.(2)搅拌状态下,滴加乳酸乙酯

‑

四氢呋喃溶液,滴加完毕后,撤除冰浴,更换成油浴,缓慢升温至回流温度,回流2小时;

6.(3)撤除油浴,用冰水冷却至0℃,快速搅拌下滴加10%稀盐酸溶液;

7.(4)分液,分出有机层,水相用二氯甲烷洗涤两次,合并有机相,干燥、浓缩;

8.(5)在得到的浓缩相内加入20%浓度硫酸,加热到90℃回流3

‑

4小时,分液;

9.(6)有机相里加水,用液碱调ph=7、水洗,得到的有机相浓缩得到粘稠状产品;

10.(7)甲醇重结晶,得到白色固体,即偏二苯基丙酮。

11.上述合成方法中,步骤(1)采用的苯基氯化镁四氢呋喃溶液需现配现用,目前格氏试剂制备方法对于反应条件要求比较严格,反应不易控制。格氏反应通常放热量大,需要控制卤代烃的滴加速度控制反应放热,批次反应制备格氏试剂生产周期长,且格氏试剂通常对空气和水敏感,批次反应制备大量格氏试剂如无法及时使用,会增加存储风险,提高存储成本。

12.步骤(3)中加入10%的稀盐酸进行淬灭,分出的水相用二氯甲烷洗涤两次,与有机相合并,有机相经干燥、浓缩用于后续反应,有机相经历干燥、浓缩工序,费时费力,且蒸出的溶剂中含有大量的四氢呋喃,淬灭工序繁琐,需要的设备多。

13.步骤(5)中所述的加入硫酸进行脱水反应,反应完毕后,进行分液,所述的分液是往有机相里加水,用液碱调ph=7、水洗,得到的有机相浓缩,甲醇重结晶,得到白色固体。重结晶工序繁琐复杂,且反应过程中硫酸需要加入大量的液碱进行中和反应,产生大量的废水,造成废水处理压力增大。

14.综上所述,上述方法仅适用于实验室合成偏二苯基丙酮,工艺流程复杂,合成路线长,对生产设备的要求高,产生的废水及废气多,且无法实现连续化生产,因此,有必要探索一套能够实现偏二苯基丙酮连续化生产的系统。

技术实现要素:

15.本实用新型的目的是:提供一种偏二苯基丙酮的连续化生产系统,该生产系统能够实现偏二苯基丙酮的连续化、工业化生产,安全系数高,设备连接关系设计合理,生产的偏二苯基丙酮纯度及收率高。

16.本实用新型所述的偏二苯基丙酮的连续化生产系统,包括四氢呋喃计量罐、氯苯计量罐和格氏试剂釜,格氏试剂釜通过格氏试剂输送管与格氏反应釜相连,格氏反应釜通过二醇输送管与二醇计量罐相连,二醇计量罐通过管路与淬灭釜相连,淬灭釜上还连接有盐酸计量罐、硫酸计量罐和甲醇计量罐。

17.其中:

18.四氢呋喃计量罐、氯苯计量罐和镁屑加料装置分别通过管路与格氏试剂釜进料口相连,低压氮气输送管与格氏试剂釜进气口相连,格氏试剂釜一端通过管路与应急釜相连,格氏试剂釜上部出气口通过管路与第一冷凝回流装置相连。

19.格氏试剂输送管自上而下插入格氏试剂釜内部,格氏试剂输送管的管口朝下,根据格氏试剂釜的大小、形状和直径的不同,计算出格氏试剂输送管的管口到格氏试剂釜底部的距离,使得每次转移完毕格氏试剂后,剩余的格式试剂体积为每次循环生产格氏试剂的反应液总体积的3

‑

10%。

20.格氏反应釜进气口与低压氮气输送管相连,格氏反应釜进料口通过管路与乳酸酯计量罐相连,格氏反应釜上部出气口通过管路与第二冷凝回流装置相连。

21.乳酸酯计量罐盛放的溶液为乳酸乙酯、乳酸甲酯、乳酸丙酯、乳酸异丙酯或者乳酸丁酯中的一种。

22.盐酸计量罐与硫酸计量罐的下部出料口通过管路合并后与淬灭釜进料口相连,甲醇计量罐与二醇计量罐的下部出料口通过管路合并后与淬灭釜进料口相连,低压氮气输送管与淬灭釜进气口相连。

23.本实用新型所述的偏二苯基丙酮的连续化生产系统的工作原理及过程如下:

24.首先在格氏试剂釜的底部加入作为引发剂的预制格氏试剂,并用四氢呋喃溶液覆盖,然后将氯苯、四氢呋喃和镁屑分别由氯苯计量罐、四氢呋喃计量罐和镁屑加料装置通过管道加入到格氏试剂釜,氮气通过低压氮气输送管输送到格氏试剂釜,在保证格氏试剂釜处于无水无氧环境下,制备格氏试剂。

25.将格氏试剂釜制备完成的格氏试剂通过格氏试剂输送管输送到格氏反应釜,格氏试剂必须采用格氏试剂输送管管道从上层液面抽取转移至格氏反应釜,因为格氏试剂釜上层液面是格氏反应制备得到的格氏试剂清液,下层液面有少许盐或镁屑等杂质。根据格氏试剂釜的大小和形状,计算出管道的管口到液面下的位置,保证转移完毕格氏试剂后,剩余的液体体积为每次循环格氏反应的反应液总体积的3

‑

10%;剩余的格氏试剂用作下一批次格氏反应的引发剂。

26.乳酸酯通过乳酸酯计量罐添加到格氏反应釜,在格氏反应釜内部,乳酸酯与输送过来的格氏试剂于95

‑

105℃下反应2

‑

3小时,制备得到1,1

‑

二苯基

‑

1,2

‑

丙二醇溶液,将制备得到的1,1

‑

二苯基

‑

1,2

‑

丙二醇溶液通过二醇输送管输送到二醇计量罐,然后通过管路添加到淬灭釜中进行反应,降温至0℃,将稀盐酸溶液由盐酸计量罐通过管路加入到淬灭釜进行淬灭,反应完毕后静置进行分液,有机相在上层,水相在下层,分出的水相通过淬灭釜下部的管路排入到废水池。

27.分出的有机相不干燥直接进行蒸馏处理去除溶剂,蒸出的溶剂中,不仅仅是四氢呋喃溶剂,还含有苯、甲醇等等,这些物质均为格氏反应的副产物;蒸出的溶剂依次通过分子筛干燥塔、无水氯化钙干燥塔来除水以及除甲醇(形成氯化钙

‑

甲醇络合物),然后经蒸馏

塔蒸馏,馏分直接导入格氏试剂釜用于生产下一批次格氏试剂。

28.然后将浓度为20

‑

25%的硫酸通过硫酸计量罐添加到淬灭釜中,于90

‑

95℃下脱水3

‑

4小时,降温至60

‑

70℃,趁热分液,水相通过管路排出,甲醇通过甲醇计量罐添加到淬灭釜的有机相中进行重结晶,制备得到偏二苯基丙酮。

29.下层水相为浓度<20

‑

25wt%的硫酸,格外补加部分硫酸后,循环使用。

30.本实用新型与现有技术相比所具有的有益效果是:

31.(1)本实用新型所述的偏二苯基丙酮的连续化生产系统,在格氏试剂釜中,第一批次格氏试剂的制备,采用预制的格氏试剂作为引发剂,避免了反应初期格氏试剂制备过程中短时间内剧烈放热,且制备的格氏试剂通过控制液面下管口的位置,在保证制备的格氏试剂能够被随时使用,实现了格氏试剂连续化生产的同时,还为下一批次铬氏反应预留了3

‑

10%体积的格氏试剂用于引发剂。

32.(2)本实用新型所述的偏二苯基丙酮的连续化生产系统,采用低压氮气输送管为格氏试剂釜和格氏反应釜输送氮气,保证生产过程中使用的格氏试剂釜和格氏反应釜,始终处在无水无氧状态下,大大缩短了操作时间,降低了生产成本。

33.(3)本实用新型所述的偏二苯基丙酮的连续化生产系统,将反应液通过二醇输送管添加到盛有稀盐酸的淬灭釜中,一来可以保证反应釜处于无水无氧的状态,二是因为如果将稀盐酸添加到二醇中,添加顺序倒置的话,会出现瞬间成盐沉淀的现象,整个体系呈胶状,难以搅拌。

34.(4)本实用新型所述的偏二苯基丙酮的连续化生产系统,实现了偏二苯基丙酮的连续化、工业化生产,安全系数高,设备连接关系设计合理,生产的偏二苯基丙酮纯度及收率高。

附图说明

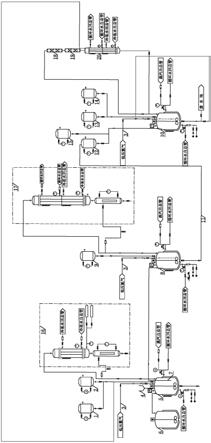

35.图1是偏二苯基丙酮的连续化生产系统结构示意图。

36.图中:1、四氢呋喃计量罐;2、氯苯计量罐;3、低压氮气输送管;4、镁屑加料装置;5、格氏试剂釜;6、应急釜;7、格氏试剂输送管;8、格氏反应釜;9、乳酸酯计量罐;10、淬灭釜;11、二醇输送管;12、二醇计量罐;13、盐酸计量罐;14、硫酸计量罐;15、甲醇计量罐;16、第一冷凝回流装置;17、第二冷凝回流装置;18、分子筛干燥塔;19、无水氯化钙干燥塔;20、蒸馏塔。

具体实施方式

37.以下结合实施例对本实用新型作进一步描述。

38.实施例1

39.下面结合附图对本实用新型的实施例做进一步描述:如图1所示,本实施例1所述的偏二苯基丙酮的连续化生产系统,包括四氢呋喃计量罐1、氯苯计量罐2和格氏试剂釜5,格氏试剂釜5通过格氏试剂输送管7与格氏反应釜8相连,格氏反应釜8通过二醇输送管11与二醇计量罐12相连,二醇计量罐12通过管路与淬灭釜10相连,淬灭釜10上还连接有盐酸计量罐13、硫酸计量罐14和甲醇计量罐15。

40.其中:

41.四氢呋喃计量罐1、氯苯计量罐2和镁屑加料装置4分别通过管路与格氏试剂釜5进料口相连,低压氮气输送管3与格氏试剂釜5进气口相连,格氏试剂釜5一端通过管路与应急釜6相连,格氏试剂釜5上部出气口通过管路与第一冷凝回流装置16相连。

42.格氏试剂输送管7自上而下插入格氏试剂釜5内部,格氏试剂输送管7的管口朝下,根据格氏试剂釜5的大小、形状和直径的不同,计算出格氏试剂输送管7的管口到格氏试剂釜5底部的距离,使得每次转移完毕格氏试剂后,剩余的格式试剂体积为每次循环生产格氏试剂的反应液总体积的3

‑

10%。

43.格氏反应釜8进气口与低压氮气输送管3相连,格氏反应釜8进料口通过管路与乳酸酯计量罐9相连,格氏反应釜8上部出气口通过管路与第二冷凝回流装置17相连。

44.乳酸酯计量罐9盛放的溶液为乳酸乙酯、乳酸甲酯、乳酸丙酯、乳酸异丙酯或者乳酸丁酯中的一种。

45.盐酸计量罐13与硫酸计量罐14的下部出料口通过管路合并后与淬灭釜10进料口相连,甲醇计量罐15与二醇计量罐12的下部出料口通过管路合并后与淬灭釜10进料口相连,低压氮气输送管3与淬灭釜10进气口相连。

46.本实施例1所述的偏二苯基丙酮的连续化生产系统的工作原理及过程如下:

47.首先在格氏试剂釜5的底部加入作为引发剂的预制格氏试剂,并用四氢呋喃溶液覆盖,然后将氯苯、四氢呋喃和镁屑分别由氯苯计量罐2、四氢呋喃计量罐1和镁屑加料装置4通过管道加入到格氏试剂釜5,氮气通过低压氮气输送管3输送到格氏试剂釜5,在保证格氏试剂釜5处于无水无氧环境下,制备格氏试剂。

48.将格氏试剂釜5制备完成的格氏试剂通过格氏试剂输送管7输送到格氏反应釜8,格氏试剂必须采用格氏试剂输送管7管道从上层液面抽取转移至格氏反应釜8,因为格氏试剂釜5上层液面是格氏反应制备得到的格氏试剂清液,下层液面有少许盐或镁屑等杂质。根据格氏试剂釜5的大小和形状,计算出管道的管口到液面下的位置,转移完毕格氏试剂后,剩余的液体体积为每次循环格氏反应的反应液总体积的8%;剩余的格氏试剂用于下一批次格氏反应的引发剂。

49.乳酸酯通过乳酸酯计量罐9添加到格氏反应釜8,在格氏反应釜8内部,乳酸酯与输送过来的格氏试剂于105℃下反应2.5小时,制备得到1,1

‑

二苯基

‑

1,2

‑

丙二醇溶液,将制备得到的1,1

‑

二苯基

‑

1,2

‑

丙二醇溶液通过二醇输送管11输送到二醇计量罐12,然后通过管路添加到淬灭釜10中进行反应,降温至0℃,将稀盐酸溶液由盐酸计量罐13通过管路加入到淬灭釜10进行淬灭,反应完毕后静置进行分液,有机相在上层,水相在下层,分出的水相通过淬灭釜10下部的管路排入到废水池。

50.分出的有机相不干燥直接进行蒸馏处理去除溶剂,蒸出的溶剂中,不仅仅是四氢呋喃溶剂,还含有苯、甲醇等等,这些物质均为格氏反应的副产物;蒸出的溶剂依次通过分子筛干燥塔、无水氯化钙干燥塔来除水以及除甲醇(形成氯化钙

‑

甲醇络合物),然后经蒸馏塔蒸馏,馏分直接导入格氏试剂釜用于生产下一批次格氏试剂。

51.然后将浓度为25%的硫酸通过硫酸计量罐14添加到淬灭釜10中,于92℃下脱水3.5小时,然后降温至65℃,趁热分液,水相通过管路排出,甲醇通过甲醇计量罐15添加到淬灭釜10的有机相中进行重结晶,制备得到偏二苯基丙酮。

52.下层水相为浓度<20

‑

25wt%的硫酸,格外补加部分硫酸后,循环使用。

53.有机相中直接加入甲醇进行重结晶,不再需要首先加水、用液碱调ph=7、水洗、浓缩、最后加入甲醇重结晶,重结晶工序大大简化,且制备的产品的纯度和收率高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1