由富惰性物的合成气生产甲醇的方法与流程

由富惰性物的合成气生产甲醇的方法

1.相关申请的交叉引用

2.本技术要求2020年1月2日提交的欧洲专利申请no.20150099.8的优先权的权益,其通过整体引用并入本文。

技术领域

3.本发明总体上涉及甲醇生产方法。更具体地,本发明涉及使用富惰性物的合成气生产甲醇的系统和方法。

背景技术:

4.甲醇是一种高度通用的化学品,用于化学工业的许多领域。例如,甲醇通常用作制造各种化学品(包括塑料、油漆、胶合板、生物柴油和纺织品)的原料。此外,甲醇还可以用作变性剂、溶剂和防冻剂。此外,已经开发了许多专用车辆来消耗甲醇作为替代燃料,或者与汽油结合或者单独使用。

5.目前,化学工业中的大部分甲醇由合成气(syngas)生产。如图1中的系统10所示,在甲醇合成过程中,一氧化碳和/或二氧化碳在甲醇合成反应器101中与氢气反应,通过以下反应产生甲醇:下反应产生甲醇:和然后将甲醇合成反应器101的第一流出物料流14中未反应的一氧化碳、二氧化碳和氢气再循环回甲醇合成反应器101。然而,合成气进料料流30(也称为补充气)通常含有惰性气体,例如氮气和/或甲烷气体。因此,在第一分离单元109中从甲醇合成反应器101的第一流出物料流14中分离甲醇之后,将再循环料流23进一步分成第一再循环料流24和吹扫部分25。然后分离吹扫部分25以产生渗透气料流27。含有比合成气进料料流30更高惰性物的第一再循环料流24和渗透气料流27都再循环回甲醇合成反应器101,因平衡线向较低的甲醇合成反应速率移动,导致甲醇合成反应的驱动力有限。因此,常规系统和方法的甲醇生产效率通常是低的。

6.总的来说,虽然存在使用合成气生产甲醇的系统和方法,但鉴于常规系统和方法的至少上述缺点,在该领域中仍然需要改进。

技术实现要素:

7.已经发现了与生产甲醇的系统和方法相关的至少一些上述问题的解决方案。该解决方案在于一种生产甲醇的方法,该方法包括使大部分合成气进料料流在初级甲醇合成单元中反应以生产甲醇,以及使一部分合成气进料料流在次级甲醇合成单元中反应以生产另外的甲醇,并降低初级甲醇合成单元的负荷。这可以是有益的,因为它增加了甲醇合成回路中催化剂的总体积,从而提高甲醇产量效率。此外,来自初级甲醇合成单元和次级甲醇合成单元的再循环气体都可以再循环至初级甲醇合成单元,以防止次级甲醇合成单元的流入物料流具有高惰性气体含量,从而改善甲醇生产效率。此外,在没有流入的再循环料流的情况下操作次级甲醇合成单元可以减少次级甲醇合成单元中使用的催化剂体积,从而降低操作

成本和/或资本支出。因此,本发明的方法提供了与上述生产甲醇的常规系统和方法相关的至少一些问题的技术解决方案。

8.本发明的实施方案包括生产甲醇的方法。该方法包括提供包含碳氧化物(包括一氧化碳和二氧化碳)、氢气和惰性气体的合成气进料料流,并分离合成气进料料流以形成第一合成气料流和第二合成气料流。

9.该方法包括在初级甲醇合成单元中,使第一合成气料流经受足以由合成气进料料流产生包含甲醇、未反应的碳氧化物、未反应的氢气和惰性气体的第一流出物料流的反应条件。该方法包括在次级甲醇合成单元中,使第二合成气料流经受足以由合成气进料料流产生包含甲醇、未反应的碳氧化物、未反应的氢气和惰性气体的第二流出物料流的反应条件。该方法包括从第一流出物料流和/或第二流出物料流中分离甲醇与未反应的合成气和惰性气体,以产生主要共同地包含未反应的碳氧化物、未反应的氢气和惰性气体的第一再循环料流,以及主要共同地包含未反应的碳氧化物和未反应的氢气的渗透气料流。该方法包括使第一再循环料流和渗透气料流流至初级甲醇合成单元和/或次级甲醇合成单元。

10.本发明的实施方案包括生产甲醇的方法。该方法包括提供包含碳氧化物(包括一氧化碳和二氧化碳)、氢气和惰性气体的合成气进料料流。合成气进料料流包含5至25mol.%的惰性气体。该方法包括分离合成气进料料流以形成第一合成气料流和第二合成气料流。该方法包括在初级甲醇合成单元中,使第一合成气料流经受足以由合成气进料料流产生包含甲醇、未反应的碳氧化物、未反应的氢气和一些惰性气体的第一流出物料流的反应条件。该方法包括在次级甲醇合成单元中,使第二合成气料流经受足以由合成气进料料流产生包含甲醇、未反应的碳氧化物、未反应的氢气和惰性气体的第二流出物料流的反应条件。该方法包括从第一流出物料流和/或第二流出物料流中分离甲醇与未反应的合成气和至少一些惰性气体,以产生主要共同地包含未反应的碳氧化物、未反应的氢气和惰性气体的第一再循环料流,以及主要共同地包含未反应的碳氧化物和未反应的氢气的渗透气料流。第一未反应的合成气料流包含5至25mol.%的惰性气体。该方法包括使第一再循环料流和渗透气料流流至初级甲醇合成单元和/或次级甲醇合成单元。

11.本发明的实施方案包括生产甲醇的方法。该方法包括提供包含碳氧化物(包括一氧化碳和二氧化碳)、氢气和惰性气体的合成气进料料流。合成气进料料流包含5至25mol.%的惰性气体。该方法包括分离合成气进料料流以形成第一合成气料流和第二合成气料流。该方法包括在初级甲醇合成单元中,使第一合成气料流经受足以由合成气进料料流产生包含甲醇、未反应的碳氧化物、未反应的氢气和一些惰性气体的第一流出物料流的反应条件。该方法包括在次级甲醇合成单元中,使第二合成气料流经受足以由合成气进料料流中的合成气产生包含甲醇、未反应的碳氧化物、未反应的氢气和一些惰性气体的第二流出物料流的反应条件。该方法进一步包括在第一分离单元中分离第一流出物料流以产生第一未反应的合成气料流和第一粗甲醇料流。该方法进一步包括在第二分离单元中分离第二流出物料流以产生第二再循环料流和第二粗甲醇料流。该方法进一步还包括分离第一未反应的合成气料流以形成第一再循环料流和吹扫气体分离单元(pgsu)第一进料气料流。该方法进一步包括在惰性分离单元中分离吹扫气体分离单元(pgsu)第一进料气料流和至少一部分第二未反应的合成气料流,以形成(i)主要共同地包含碳氧化物和氢气的渗透气料流,和(ii)主要包含惰性气体的残余气料流。该方法包括使第一再循环料流和渗透气料流

流至初级甲醇合成单元。

12.以下包括贯穿本说明书使用的各种术语和短语的定义。

13.术语“约(about)”或“大约(approximately)”被定义为接近,如本领域普通技术人员所理解的。在一个非限制性实施方案中,该术语被定义为在10%内,优选在5%内,更优选在1%内,最优选在0.5%内。

14.术语“wt%”、“vol%”或“mol.%”分别指基于包括所述组分的材料的总重量、总体积或总摩尔数的所述组分的重量百分比、体积百分比或摩尔百分比。在非限制性实例中,在100摩尔材料中的10摩尔组分为10mol.%的组分。

15.术语“基本上”及其变型被定义为包括在10%内,在5%内,在1%内,或在0.5%内的范围。

16.术语“抑制”或“减少”或“防止”或“避免”或这些术语的任何变型,当用在权利要求和/或说明书中时,包括任何可测量的减少量或完全抑制以实现期望的结果。

17.在说明书和/或权利要求书中使用的术语“有效”是指足以实现期望的、预期的或意图的结果。

18.在说明书和/或权利要求书中使用的术语“氢气与一氧化碳的化学计量比”或“s

n”是指[(h2–

co2)/(co+co2)]的比率,其中(h2–

co2)是混合物或料流中氢气和二氧化碳的摩尔浓度差,而(co+co2)是混合物或料流中一氧化碳和二氧化碳的摩尔浓度之和。

[0019]

当在权利要求或说明书中与术语“包含”、“包括”、“含有”或“具有”一起使用时,词语“一(a)”或“一(an)”的使用可表示“一个(one)”,但其也具有“一个或多个”、“至少一个”和“一个或多于一个”的含义。

[0020]

术语“包含(comprising)”(和任何形式的包含,如“包含(comprise)”和“包含(comprises)”)、“具有(having)”(和任何形式的具有,如“具有(have)”和“具有(has)”)、“包括(including)”(和任何形式的包括,如“包括(includes)”和“包括(include)”)或“含有(containing)”(和任何形式的含有,例如“含有(contains)”和“含有(contain)”)是包括性的或开放式的,且不排除另外的、未列举的元素或方法步骤。

[0021]

本发明的方法可以“包含”在整个说明书中公开的特定成分、组分、组合物等,“基本上由其组成”或“由其组成”。

[0022]

本发明的其它目的、特征和优点将从以下附图、详细描述和实施例中变得显而易见。然而,应当理解,在指示本发明的具体实施方案的同时,附图、详细描述和实施例仅以说明的方式给出,而不意味着限制。另外,预期从本详细描述中,在本发明的精神和范围内的改变和修改对于本领域技术人员将变得显而易见。在进一步的实施方案中,来自具体实施方案的特征可以与来自其他实施方案的特征结合。例如,来自一个实施方案的特征可以与来自任何其他实施方案的特征结合。在另外的实施方案中,可以向本文所述的具体实施方案增加附加特征。

附图说明

[0023]

为了更完整地理解,现在结合附图参考以下描述,其中:

[0024]

图1示出了用于生产甲醇的常规系统的示意图;

[0025]

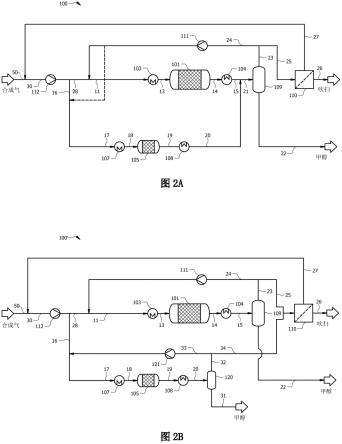

图2a和2b示出了根据本发明实施方案的用于生产甲醇的系统的示意图。图2a示出

了用于生产甲醇的系统,其中来自初级甲醇合成单元的流出物与来自次级甲醇合成单元的流出物在同一分离单元中处理;图2b示出了用于生产甲醇的系统,其中来自初级甲醇合成单元的流出物与来自次级甲醇合成单元的流出物流至不同的分离单元;和

[0026]

图3示出了根据本发明实施方案的生产甲醇的方法的示意性流程图。

具体实施方式

[0027]

已经发现了一种使用合成气在包括用于生产甲醇的初级甲醇合成单元和用于生产另外的甲醇的次级甲醇合成单元的系统中生产甲醇的方法。将合成气料流分离以形成第一合成气料流和第二合成气料流,它们分别进料到初级甲醇合成单元和次级甲醇合成单元中。将来自初级甲醇合成单元的流出物料流和/或来自次级甲醇合成单元的流出物料流分离以形成一种或多种再循环料流,其流至初级甲醇合成单元。值得注意的是,另外的次级甲醇合成单元能够增加系统中催化剂的总体积,从而提高甲醇生产效率。此外,可以将第一未反应的合成气料流(其含有比进料合成气料流更高百分比的惰性气体)进料到初级甲醇合成单元中,或进料到初级甲醇合成单元和次级甲醇合成单元两者中。因此,进料到次级甲醇合成单元中的惰性气体的浓度可以低于常规甲醇合成反应器的进料料流的惰性气体浓度,该进料料流包括合成补充料流和再循环气体料流的组合料流,从而进一步提高甲醇生产效率。在以下部分中进一步详细讨论本发明的这些和其他非限制性方面。

[0028]

a.用于生产甲醇的系统

[0029]

在本发明的实施方案中,用于生产甲醇的系统包括初级甲醇合成单元、次级甲醇合成单元和一个或多个分离单元。参考图2a和2b,分别示出了用于生产甲醇的系统100和100

′

的示意图。

[0030]

根据本发明的实施方案,系统100包括初级甲醇合成单元101,其适于接收包含碳氧化物(包括一氧化碳和/或二氧化碳)、氢气和惰性气体的第一进料料流11,以及使碳氧化物和氢气反应以产生甲醇。在本发明的实施方案中,初级甲醇合成单元101包含一个或多个并联和/或串联和/或并联和串联组合的固定床反应器。初级甲醇合成单元101可以包括能够通过氢气与碳氧化物的反应来催化甲醇合成的催化剂。催化剂可以包括cu、zn、al2o3或其组合。

[0031]

根据本发明的实施方案,系统100包括位于初级甲醇合成单元101上游的第一预热器103。在本发明的实施方案中,第一预热器103可以配置成将第一进料料流11加热至140至240℃的温度以形成预热的进料料流13。第一预热器103的出口向初级甲醇合成单元101进料。

[0032]

根据本发明的实施方案,初级甲醇合成单元101的出口向第一冷却器104进料,使得第一流出物料流14从初级甲醇合成单元101流至第一冷却器104。第一流出物料流14可以包含甲醇、惰性气体、未反应的氢气、未反应的碳氧化物或其组合。第一冷却器104可以被配置成在20至120℃以及其间的所有范围和值的温度下冷却第一流出物料流14以形成第一冷却的流出物料流15,包括20至30℃、30至40℃、40至50℃、50至60℃、60至70℃、70至80℃、80至90℃、90至100℃、100至110℃和110至120℃的范围。

[0033]

根据本发明的实施方案,系统100包括次级甲醇合成单元105,其被配置成接收第二合成气料流16并在催化剂存在下使第二合成气料流16的氢气和碳氧化物反应以产生甲

醇。次级甲醇合成单元105中的催化剂可以与初级甲醇合成单元101中的催化剂相同或基本相同。在本发明的实施方案中,次级甲醇合成单元105包括一个或多个串联的绝热或等温反应器。在本发明的实施方案中,次级甲醇合成单元105的总反应器体积是初级甲醇合成单元101的总反应器体积的5至25%。

[0034]

系统100可以进一步包括第二预热器107。第二预热器107可以配置成在140至240℃的温度下加热第二合成气料流16以形成第二预热的合成气料流18。第二预热器107的出口可以与次级甲醇合成单元105的入口流体连通,使得第二预热的合成气料流18从第二预热器107流至次级甲醇合成单元105。

[0035]

根据本发明的实施方案,次级甲醇合成单元105的出口向第二冷却器108进料,使得第二流出物料流19从次级甲醇合成单元105流至第二冷却器108。在本发明的实施方案中,来自次级甲醇合成单元105的第二流出物料流19包括甲醇、惰性气体、未反应的氢气、未反应的碳氧化物或其组合。第二冷却器108可以被配置成在20至120℃以及其间的所有范围和值的温度下冷却第二流出物料流19以形成第二冷却的流出物料流20,包括20至30℃、30至40℃、40至50℃、50至60℃、60至70℃、70至80℃、80至90℃、90至100℃、100至110℃和110至120℃的范围。

[0036]

在本发明的实施方案中,将第二冷却的流出物料流20和第一冷却的流出物料流15合并以形成合并的流出物料流21。根据本发明的实施方案,系统100包括第一分离单元109,其被配置为分离合并的流出物料流21以形成(i)主要包含甲醇的第一粗甲醇料流22,(ii)主要包含未反应的氢气、未反应的碳氧化物(包括一氧化碳和二氧化碳)和惰性气体的第一未反应的合成气料流23。在本发明的实施方案中,第一未反应的合成气料流23包括5至25mol.%以及其间的所有范围和值的惰性气体,包括5至10mol.%、10至15mol.%、15至20mol.%和20至25mol.%的范围。

[0037]

在本发明的实施方案中,将第一未反应的合成气料流23分离以形成第一再循环料流24和吹扫气体分离单元(pgsu)第一进料气料流25。根据本发明的实施方案,系统100包括氢气膜单元110,其被配置为从吹扫气体分离单元(pgsu)第一进料气料流25中分离大部分氢气和一些未反应的碳氧化物,以产生主要共同地包含惰性气体的残余气料流26和主要包含碳氧化物和氢气的渗透气料流27。吹扫气体分离单元(pgsu)第一进料气料流25到第一未反应的合成气料流23的流量在0至20%的范围内以及其间的所有范围和值,包括0至2%、2至4%、4至6%、6至8%、8至10%、10至12%、12至14%、14至16%、16至28%和18至20%的范围。渗透气料流27的流量可由初级甲醇合成单元101和/或次级甲醇合成单元105中所需的氢气量确定。氢气膜单元110可由变压吸附单元或任何其他气体分离单元代替。

[0038]

根据本发明的实施方案,将第一再循环料流24与第一合成气料流28合并以形成初级甲醇合成单元101的第一进料料流11。作为与第一合成气料流合并的替代或补充,至少一部分第一再循环料流24可以与第二合成气料流16合并以形成第二进料料流17。在本发明的实施方案中,第一合成气料流28和第二合成气料流16中的每一个都是合成气进料料流30的一部分。在本发明的实施方案中,系统100包含第一再循环压缩机111,其被配置为在与第一合成气料流28合并之前压缩第一再循环料流24。根据本发明的实施方案,渗透气料流27可以与粗合成气料流50合并以形成合成气进料料流30。合成气进料流30可以在被分成第一合成气料流28和第二合成气料流16之前被进料压缩机112压缩。

[0039]

根据本发明的实施方案,如图2b所示,系统100

′

包括系统100中的所有设备和单元,除了系统100

′

的第二冷却的流出物料流20不与第一冷却的流出物料流15合并之外。在本发明的实施方案中,系统100

′

包括第二分离单元120。第二冷却器108的出口可以与第二分离单元120的入口流体连通,使得第二冷却的流出物料流20从第二冷却器108流至第二分离单元120。第二分离单元120可以被配置成将第二冷却的流出物料流20分离成(i)主要包含甲醇的第二粗甲醇料流31和(ii)主要共同地包含未反应的氢气、未反应的碳氧化物和惰性气体的第二未反应的合成气料流32。在本发明的实施方案中,将第二未反应的合成气料流32分成第二再循环气料流33和吹扫气体分离单元(pgsu)第二进料气料流34。第二再循环料流33可与第二合成气料流16合并以形成第二进料料流17。在本发明的实施方案中,再循环料流33在与第二合成气料流16合并之前由第二再循环压缩机121压缩。吹扫气体分离单元(pgsu)第二进料气料流34可以流至惰性分离单元110。第二再循环料流33和吹扫气体分离单元(pgsu)第二进料气料流34的流量比可以基于次级甲醇合成中所需的氢气量来确定。

[0040]

b.生产甲醇的方法

[0041]

已经发现了使用合成气生产甲醇的方法。与常规方法相比,该方法的实施方案能够改善甲醇生产效率。如图3所示,本发明的实施方案包括生产甲醇的方法200。方法200可以通过分别如图2a和图2b所示的系统100和系统100

′

实施。

[0042]

根据本发明的实施方案,如框201所示,方法200包括提供合成气进料料流30并分离合成气进料料流30以形成第一合成气料流28和第二合成气料流16。在本发明的实施方案中,合成气进料料流30包含氢气、一氧化碳、二氧化碳和惰性气体。惰性气体可以包括氮气、甲烷、氩气或其组合。在本发明的实施方案中,合成气进料料流30包括5至25mol.%的惰性气体。合成气进料料流30可以包含源自天然气井、页岩气井、生物质和/或煤的气化或其组合的天然气。第一合成气料流28的流量可以不大于合成气进料料流30的75%。第二合成气料流16的流量可以不大于合成气进料料流30的25%。在本发明的实施方案中,第一合成气料流28与第二合成气料流16的流量比可以与初级甲醇合成单元101与次级甲醇合成单元105的反应器体积比成正比。根据本发明的实施方案,第一合成气料流28与第二合成气料流16的流量比为3:1至4:1。

[0043]

根据本发明的实施方案,如框202所示,方法200包括在初级甲醇合成单元101中使第一合成气料流28经受足以产生第一流出物料流14的反应条件。在本发明的实施方案中,框202的反应条件包括200至300℃以及其间的所有范围和值的反应温度,包括200至205℃、205至210℃、210至215℃、215至220℃、220至225℃、225至230℃、230至235℃、235至240℃、240至245℃、245至250℃、250至255℃、255至260℃、260至265℃、265至270℃、270至275℃、275至280℃、280至285℃、285至290℃、290至295℃和295至300℃的范围。框202的反应条件可以进一步包括70至120巴以及其间的所有范围和值的反应压力,包括70至75巴、75至80巴、80至85巴、85至90巴、90至95巴、95至100巴、100至105巴、105至110巴、110至115巴和115至120巴的范围。框202的反应条件可以进一步包括在4000至45000hr-1

范围内以及其间的所有范围和值的空速,包括4000至6000hr-1

、6000至8000hr-1

、8000至10000hr-1

、10000至12000hr-1

、12000至14000hr-1

、14000至16000hr-1

、16000至18000hr-1

、1700至20000hr-1

、20000至22000hr-1

、22000至24000hr-1

、24000至26000hr-1

、26000至28000hr-1

、28000至30000hr-1

、30000至32000hr-1

、32000至34000hr-1

、34000至36000hr-1

、36000至38000hr-1

、

38000至40000hr-1

、40000至42000hr-1

、42000至44000hr-1

和44000至45000hr-1

的范围。在本发明的实施方案中,第一流出物料流14包含甲醇、氢气、一氧化碳、二氧化碳、惰性气体或其组合。第一流出物料流14可以包含2至20mol.%以及其间的所有范围和值的甲醇,包括2至4mol.%、4至6mol.%、6至8mol.%、8至10mol.%、10至12mol.%、12至14mol.%、14至16mol.%、16至18mol.%和18至20mol.%的范围。

[0044]

根据本发明的实施方案,如框203所示,方法200包括在次级甲醇合成单元105中使第二合成气料流16经受足以产生第二流出物料流19的反应条件。在本发明的实施方案中,框203的反应条件可以与框202的反应条件相同或不同。框203的反应条件可以包括200至300℃以及其间的所有范围和值的反应温度,包括200至205℃、205至210℃、210至215℃、215至220℃、220至225℃、225至230℃、230至235℃、235至240℃、240至245℃、245至250℃、250至255℃、255至260℃、260至265℃、265至270℃、270至275℃、275至280℃、280至285℃、285至290℃、290至295℃和295至300℃的范围。框203的反应条件可以包括70至120巴以及其间的所有范围和值的反应压力,包括70至75巴、75至80巴、80至85巴、85至90巴、90至95巴、95至100巴、100至105巴、105至110巴、110至115巴和115至120巴的范围。框203的反应条件可以包括在4000至45000hr-1

范围内以及其间的所有范围和值的空速,包括4000至6000hr-1

、6000至8000hr-1

、8000至10000hr-1

、10000至12000hr-1

、12000至14000hr-1

、14000至16000hr-1

、16000至18000hr-1

、1700至20000hr-1

、20000至22000hr-1

、22000至24000hr-1

、24000至26000hr-1

、26000至28000hr-1

、28000至30000hr-1

、30000至32000hr-1

、32000至34000hr-1

、34000至36000hr-1

、36000至38000hr-1

、38000至40000hr-1

、40000至42000hr-1

、42000至44000hr-1

和44000至45000hr-1

的范围。在本发明的实施方案中,第二流出物料流19包含2至20mol.%的甲醇。第二流出物料流19可以进一步包括未反应的氢气、未反应的碳氧化物、惰性气体、水、副产物或其组合。

[0045]

根据本发明的实施方案,如框204所示,方法200进一步包括使第一流出物料流14和/或第二流出物料流19流至第一分离单元109。在本发明的实施方案中,如框205所示,方法200进一步包括在第一分离单元109中分离第一流出物料流14和/或第二流出物料流19以形成(i)包含未反应的碳氧化物(包括一氧化碳和二氧化碳)、未反应的氢气和惰性气体的第一未反应的合成气料流23,和(ii)主要包含甲醇的第一粗甲醇料流22。在本发明的实施方案中,第一未反应的合成气料流23包括5至35mol.%以及其间的所有范围和值的惰性气体,包括5至8mol.%、8至11mol.%、11至14mol.%、14至17mol.%、17至20mol.%、20至23mol.%、23至26mol.%、26至29mol.%、29至32mol.%和32至35mol.%的范围。第一粗甲醇料流22可包括50至85mol.%以及其间的所有范围和值的甲醇,包括50至55mol.%、55至60mol.%、60至65mol.%、65至70mol.%、70至75mol.%、75至80mol.%和80至85mol.%的范围。

[0046]

根据本发明的实施方案,如框206所示,方法200进一步包括将第一未反应的合成气料流23分成第一再循环料流24和吹扫气体分离单元(pgsu)第一进料气料流25。本发明的实施方案中,吹扫气体分离单元(pgsu)第一进料气料流25与第一再循环料流24的流量比在0至20%的范围内以及其间的所有范围和值,包括0至2%、2至4%、4至6%、6至8%、8至10%、10至12%、12至14%、14至16%、16至18%和18至20%的范围。在本发明的实施方案中,如框207所示,方法200进一步包括在膜分离单元110中分离吹扫气体分离单元(pgsu)第

一进料气料流25以形成(i)主要包含碳氧化物(包括二氧化碳和一氧化碳)和氢气的渗透气料流27,和(ii)主要包含惰性气体的残余气料流26。渗透气料流27可以包含总共80至99mol.%的碳氧化物和氢气合起来。

[0047]

根据本发明的实施方案,如框208所示,方法200进一步包括将渗透气料流27与粗合成气料流50合并以形成合成气进料料流30。可以分离合成气进料料流30以形成第一合成气料流28和第二合成气料流16。在本发明的实施方案中,在流入初级甲醇合成单元101之前,第一再循环料流24与第一合成气料流28合并以形成第一进料料流11。在流入初级甲醇合成单元101之前,第一进料料流11可以通过第一预热器103进一步预热。

[0048]

作为框204的使第二流出物料流19流至第一分离单元109的替代或补充,如框209所示,方法200可以包括在第二分离单元120中分离第二流出物料流19以形成主要包含甲醇的第二粗甲醇料流31和包含未反应的碳氧化物、未反应的氢气、惰性气体或其组合的第二未反应的合成气料流32。在本发明的实施方案中,第二粗甲醇料流31包含50至85mol.%以及其间的所有范围和值的甲醇,包括50至55mol.%、55至60mol.%、60至65mol.%、65至70mol.%、70至75mol.%、75至80mol.%和80至85mol.%的范围。第二未反应的合成气料流32可以包括2至25mol.%以及其间的所有范围和值的惰性气体,包括2至5mol.%、5至8mol.%、8至11mol.%、11至14mol.%、14至17mol.%、17至20mol.%、20至23mol.%和23至25mol.%的范围。

[0049]

在本发明的实施方案中,如框210所示,方法200进一步包括分离第二未反应的合成气料流以形成第二再循环料流33和吹扫气体分离单元(pgsu)第二进料气料流34。根据本发明的实施方案,如框211所示,方法200进一步包括在膜分离单元110中分离吹扫气体分离单元(pgsu)第一进料气料流25和吹扫气体分离单元(pgsu)第二进料气料流34两者,以产生(i)主要共同地包含碳氧化物和氢气的渗透气料流27,和(ii)主要包含氢气和惰性气体的残余气料流26。在本发明的实施方案中,如框212所示,方法200进一步还包括将渗透气料流27与粗合成气料流50合并以形成合成气进料料流30。在本发明的实施方案中,第二再循环料流33可以与第二合成气料流16合并以形成第二进料料流17。第二进料料流17可以流动到次级甲醇合成单元105。第二再循环料流33可以在与第二合成气料流16合并之前由第二再循环压缩机121压缩。

[0050]

尽管已经参考图3的框描述了本发明的实施方案,但应理解,本发明的操作不限于图3中所示的特定的框和/或特定的框的顺序。因此,本发明的实施方案可以以与图3的顺序不同的顺序使用各个框来提供如本文所述的功能。

[0051]

在本发明的上下文中,描述了至少以下15个实施方案。实施方案1是一种生产甲醇的方法。所述方法包括制提供包含碳氧化物、氢气和惰性气体的合成气进料料流。所述方法包括分离所述合成气进料料流以形成第一合成气料流和第二合成气料流。所述方法包括在初级甲醇合成单元中,使第一合成气料流经受足以产生包含甲醇、未反应的碳氧化物、未反应的氢气和第一部分惰性气体的第一流出物料流的反应条件。所述方法包括在次级甲醇合成单元中,使第二合成气料流经受足以产生包含甲醇、未反应的碳氧化物、未反应的氢气和第二部分惰性气体的第二流出物料流的反应条件。所述方法进一步包括从第一流出物料流和/或第二流出物料流中分离甲醇和/或至少一些惰性气体,以产生主要共同地包含未反应的碳氧化物、未反应的氢气和惰性气体的第一再循环料流,以及主要共同地包含未反应的

碳氧化物和未反应的氢气的渗透气料流。所述方法进一步还包括使第一再循环料流和渗透气料流流至初级甲醇合成单元。实施方案2是实施方案1所述的方法,其中将所述渗透气料流回流以与进料至所述初级甲醇合成单元和所述次级甲醇合成单元两者的合成气料流混合。实施方案3是实施方案1和2中任一项所述的方法,其中所述第一再循环料流包含5至35mol.%的惰性气体。实施方案4是实施方案1至3中任一项所述的方法,其中分离步骤包括:在第一分离单元中分离第一流出物料流和第二流出物料流以产生第一未反应的合成气料流和第一粗甲醇料流;分离第一未反应的合成气料流以形成第一再循环料流和吹扫气体分离单元(pgsu)第一进料气料流;和在惰性分离单元中分离所述吹扫气体分离单元(pgsu)第一进料气料流以形成(i)主要共同地包含碳氧化物和氢气的渗透气料流,和(ii)主要包含惰性气体的残余气料流。实施方案5是实施方案1所述的方法,其中分离步骤包括:在第一分离单元中分离第一流出物料流以产生第一未反应的合成气料流和第一粗甲醇料流;在第二分离单元中分离第二流出物料流以产生第二未反应的合成气料流和第二粗甲醇料流;分离第一未反应的合成气料流以形成第一再循环料流和吹扫气体分离单元(pgsu)第一进料气料流;分离第二未反应的合成气料流以形成第二再循环料流和吹扫气体分离单元(pgsu)第二进料气料流;和在惰性分离单元中分离所述吹扫气体分离单元(pgsu)第一进料气料流和所述吹扫气体分离单元(pgsu)第二进料气料流以形成(i)主要共同地包含碳氧化物和氢气的渗透气料流和(ii)主要包含惰性气体的残余气料流。实施方案6是实施方案5所述的方法,其中使所述第二再循环料流流回所述次级甲醇合成单元。实施方案7是实施方案1至6中任一项所述的方法,其中所述第一合成气料流包含大于或等于75%的所述合成气进料料流,并且所述第二合成气料流包含小于或等于25%的所述合成气进料料流。实施方案8是实施方案1至7中任一项所述的方法,其中所述初级甲醇合成单元包含催化剂,所述催化剂包含cu、zn、al2o3或其组合。实施方案9是实施方案8所述的方法,其中所述次级甲醇合成单元包括与所述初级甲醇合成单元的催化剂相同或基本相同的催化剂。实施方案10是实施方案1至9中任一项所述的方法,其中所述次级甲醇合成单元的反应器体积小于或等于所述初级甲醇合成单元的反应器体积的25%。实施方案11是实施方案1至10中任一项所述的方法,其中所述惰性气体选自由氮气、氩气、甲烷及其组合组成的组。实施方案12是实施方案1至11中任一项所述的方法,其中所述初级甲醇合成单元和/或所述次级甲醇合成单元中的反应条件包括200至300℃的反应温度、70至120巴的反应压力和4000至45000hr-1

范围内的空速。实施方案13是实施方案1至12中任一项所述的方法,其中所述初级甲醇合成单元中的反应条件与所述次级甲醇合成单元中的反应条件相同或基本相同。实施方案14是实施方案1至13中任一项所述的方法,其中所述次级甲醇合成单元包括一个或多个串联的绝热或等温反应器。实施方案15是实施方案1至14中任一项所述的方法,其中所述合成气进料料流源自天然气井、页岩气井、生物质和/或煤的气化或其组合。

[0052]

本文所述的系统和方法还可包括未示出的且化学加工领域的技术人员已知的各种设备。例如,一些控制器、管道、计算机、阀、泵、加热器、热电偶、压力指示器、混合器、热交换器可能未示出的设备。

[0053]

尽管已经详细描述了本技术的实施方案及其优点,但应理解,在不脱离由所附权利要求限定的实施方案的精神和范围的情况下,可以在此进行各种改变、替换和变更。此外,本技术的范围不旨在限于说明书中描述的过程、机器、制造、物质组成、装置、方法和步

骤的特定实施方案。如本领域普通技术人员将从上述公开内容中容易理解的,可以利用目前存在的或以后将要开发的与执行本文所述的相应实施方案基本相同的功能或实现基本相同的结果的过程、机器、制造、物质组成、装置、方法或步骤。因此,所附权利要求旨在将这样的过程、机器、制造、物质组成、装置、方法或步骤包括在其范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1