一种二硝基氯苯制备间氨基乙酰苯胺盐酸盐的合成方法与流程

1.本发明涉及精细化工技术领域,具体涉及一种二硝基氯苯制备间氨基乙酰苯胺盐酸盐的合成方法。

背景技术:

2.间氨基乙酰苯胺盐酸盐是精细化工领域中常用的化学原料,广泛用作染料及医药中间体,主要的用途是制备活性黄k

‑

rn及各种分散染料,如分散紫63:1、分散紫93:1、分散蓝183:1等。

3.目前,间氨基乙酰苯胺盐酸盐的生产工艺是间苯二胺与醋酸在盐酸、提浓母液介质中进行酰化反应,反应结束后,物料冷却析出,经固液分离得到产物及母液,母液通过减压蒸馏或通入氯化氢气体进行提浓,提高母液水中的氯化氢浓度,提浓母液循环用于下一批间氨基乙酰苯胺盐酸盐的制备。专利cn101328133b提出,相比减压蒸馏的提浓方式,通入氯化氢操作更简便、周期更短,但是工业上该操作常是通过盐酸溶液升温解析出氯化氢气体,仍存在能耗较高、设备繁琐等问题。

4.此外,间氨基乙酰苯胺盐酸盐的主原料间苯二胺的制备,主要以苯或硝基苯为原料,经硝化、精制、还原得到。其中,硝化过程中主产物的收率仅在85

‑

88%左右,且主副产物的分离难度大、工艺成本高。专利cn110128278a提出2,4

‑

二硝基氯苯制备间苯二胺的新工艺,2,4

‑

二硝基氯苯加氢的同时,以缚酸剂吸收脱氯得到的氯化氢。虽然该工艺成功实现了间苯二胺的制备,然而,该反应采用间歇工艺,反应时间需4

‑

5h,效率低下,且反应在密闭釜式中进行,安全系数偏低;此外,反应的原料仅限于2,4

‑

二硝基氯苯,而2,4

‑

二硝基氯苯制备过程中的精制提纯仍需耗费大量的资源。

技术实现要素:

5.针对上述技术问题以及本领域存在的不足之处,本发明提供了一种二硝基氯苯制备间氨基乙酰苯胺盐酸盐的合成方法,首次提出从二硝基氯苯出发,以二硝基氯苯为原料,加氢脱氯生成间苯二胺盐酸盐,同时与醋酸进行酰化反应生成间氨基乙酰苯胺盐酸盐,酰化母液无需额外提浓,可直接循环用于下一批酰化反应。整个反应体系反应高效,操作便捷,上下游工艺无缝衔接,且原料获取途径广、成本低。

6.一种二硝基氯苯制备间氨基乙酰苯胺盐酸盐的合成方法,包括以下步骤:

7.(1)将二硝基氯苯和有机溶剂混合,配制成二硝基氯苯溶液;

8.(2)将二硝基氯苯溶液预热至还原反应温度,和氢气以一定的配比连续送入固定有催化剂的催化反应器中进行还原反应,反应结束,物料经气液分离回收多余氢气用于所述还原反应;

9.(3)气液分离后的液体物料经蒸馏分离出有机溶剂和水分后,与醋酸、盐酸预热到酰化反应温度,并分别输入反应器中进行酰化反应;

10.所述经蒸馏分离出的有机溶剂回收用于步骤(1)配制二硝基氯苯溶液;

11.(4)将步骤(3)酰化反应所得物料降温,得到过饱和溶液,同时结晶析出过饱和产物间氨基乙酰苯胺盐酸盐,固液分离后,母液回收用于步骤(3)替代部分或全部盐酸,并与所述液体物料、醋酸进行酰化反应制备间氨基乙酰苯胺盐酸盐。

12.本发明合成方法构思新颖,高效、工艺连贯、实用性强且成本低。本发明合成方法中所述的二硝基氯苯溶液中不需要加入缚酸剂,还原反应中脱氯生成的氯化氢会与间苯二胺进一步反应生成间苯二胺盐酸盐,后续酰化反应也无需额外提高反应液氯化氢浓度,保证了操作的简洁性,降低了能耗成本。

13.步骤(1)中,所述二硝基氯苯选自2,4

‑

二硝基氯苯、2,6

‑

二硝基氯苯、3,5

‑

二硝基氯苯中的至少一种。所述二硝基氯苯中的两个硝基为间位。二硝基氯苯可通过氯苯直接硝化得到,无需额外提纯或精制;此外,2,4

‑

二硝基氯苯或2,6

‑

二硝基氯苯的结晶精制副产物(混二硝基氯苯)也可直接用作原料。因此,原料的获取成本低且途径广泛。

14.步骤(1)中,所述有机溶剂为甲醇、乙醇、丙醇、异丙醇、四氢呋喃中的至少一种,进一步优选为甲醇和/或乙醇。

15.步骤(1)中,所述二硝基氯苯和有机溶剂的质量比为1:2~30,进一步优选为1:5~15。

16.步骤(2)是本发明合成方法中的关键步骤,采用固定床催化反应器,配合与之相适应的上述二硝基氯苯与氢气的摩尔比、催化剂以及还原反应温度、压力和时间的控制,确保二硝基氯苯能更好的加氢脱氯并进一步反应得到间苯二胺盐酸盐。

17.本发明实现了二硝基氯苯还原与酰化的衔接反应,简化操作的同时,降低了原料及能耗成本,达到高效、工艺连贯、强实用性及低成本的目标。相比于间歇式的釜式加氢,本发明步骤(2)不仅减少了反应过程中的反应物料用量,增加了安全系数,而且大幅提高了反应效率。

18.步骤(2)中,所述二硝基氯苯与氢气的摩尔比为1:8~12;所述还原反应温度为30~150℃,压力为1~5mpa,反应时间为10~120s。

19.步骤(2)中,所述催化剂选自铂炭、铂/氧化铝、钌炭、镍炭、镍/氧化铝、镍/二氧化硅或镍/二氧化钛中的至少一种。

20.相对于步骤(1)中1质量份的二硝基氯苯,步骤(3)中所述醋酸的用量为0.2~1质量份,所述盐酸的用量为1~5质量份,所述盐酸的质量浓度为10%~36%。

21.步骤(3)中,所述酰化反应温度为30~100℃,所述酰化反应的反应时间为0.5~24h。

22.步骤(4)中,所述步骤(3)酰化反应所得物料降温至0~80℃得到过饱和溶液。

23.本发明工艺条件进一步优化为:

24.步骤(1)中,所述二硝基氯苯和有机溶剂的质量比为1:5~25;

25.步骤(2)中,所述还原反应温度为40~145℃,还原反应的压力为1.1~4.8mpa,还原反应的反应时间为25~115s;

26.步骤(3)中,所述醋酸与二硝基氯苯的质量比为0.4~0.6:1,所述盐酸与二硝基氯苯的质量比为2.3~2.8:1,所述盐酸的质量浓度为18%~27%,所述酰化反应温度为70~95℃,酰化反应时间为10~21h;

27.步骤(4)中,所述步骤(3)酰化反应所得物料降温至10~40℃得到过饱和溶液。

28.本发明与现有技术相比,有益效果是:

29.1)本发明巧妙利用二硝基氯苯加氢过程中的脱氯现象,制备得到间苯二胺盐酸盐,后续酰化反应无需额外提高反应液氯化氢浓度,保证了操作的简洁性,降低了能耗成本;

30.2)原料二硝基氯苯的来源要求低,既可直接从氯苯二硝化得到,也可通过2,4

‑

二硝基氯苯或2,6

‑

二硝基氯苯的结晶精制副产物获得,大幅降低了原料的获取成本,同时实现了精制废物的再利用;

31.3)本发明提供的方法从原料的获取、还原到后续的酰化反应,展现出上下游工艺无缝衔接、高效连贯的特性,且整体反应简单易控,介质物料循环利用,减小了环保压力和成本。

附图说明

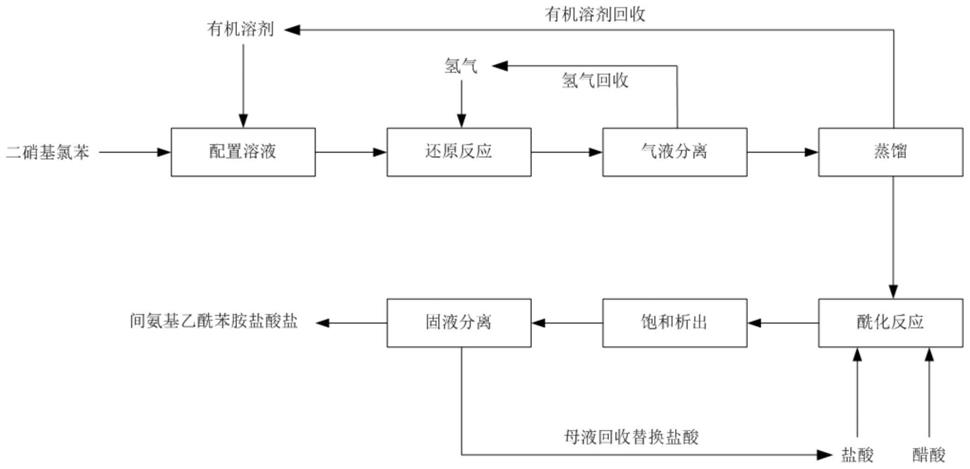

32.图1为本发明的合成间氨基乙酰苯胺盐酸盐的流程示意图。

具体实施方式

33.下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

34.实施例1

35.将2,4

‑

二硝基氯苯(60wt%)与2,6

‑

二硝基氯苯(40wt%)的混合物,以质量比1:10在甲醇中溶解,得到二硝基氯苯的甲醇溶液;将二硝基氯苯的甲醇溶液预热至90℃,与氢气连续输入固定床微反应器中进行还原加氢反应,反应器内固定的催化剂采用铂炭,控制二硝基氯苯与氢气的摩尔比为1:8,反应压力为2.5mpa,反应时间为60s;反应结束后,气液分离回收氢气;还原溶液经减压蒸馏回收甲醇与水后,与醋酸、盐酸预热到90℃,然后输入反应器进行酰化反应,控制二硝基氯苯与醋酸、盐酸的质量比为1:0.5:2.5,盐酸浓度为20wt%,反应时间为12h,反应结束后,降温至20℃析出固体,离心分离出产物间氨基乙酰苯胺盐酸盐,母液回收替换盐酸用于下一批酰化反应。所得间氨基乙酰苯胺盐酸盐的纯度为98.5%,收率为95%。

36.实施例2

37.将2,4

‑

二硝基氯苯以质量比1:5在乙醇中溶解,得到二硝基氯苯的乙醇溶液;预热至145℃,与氢气连续输入固定床微反应器进行还原反应,应器内固定的催化剂采用镍/二氧化硅,控制二硝基氯苯与氢气的摩尔比为1:10,反应压力为2mpa,反应时间为80s;物料反应结束后,气液回收氢气,还原溶液经减压蒸馏回收乙醇与水,与醋酸、盐酸预热到85℃后,输入反应器进行酰化反应,控制二硝基氯苯与醋酸、盐酸的质量比为1:0.6:2.7,盐酸浓度为18wt%,反应时间为11h,反应结束后,降温至15℃析出固体,离心分离产物间氨基乙酰苯胺盐酸盐,母液回收替换盐酸用于下一批酰化反应。所得间氨基乙酰苯胺盐酸盐的纯度为98.8%,收率为94.5%。

38.实施例3

39.将2,6

‑

二硝基氯苯以质量比1:8在甲醇中溶解,得到二硝基氯苯的甲醇溶液;预热

至40℃,与氢气连续输入固定床微反应器进行还原反应,反应器内固定的催化剂采用钌炭,控制二硝基氯苯与氢气的摩尔比为1:8,反应压力为4.8mpa,反应时间为25s;物料反应结束后,气液回收氢气,还原溶液经减压蒸馏回收甲醇与水,与醋酸、盐酸预热到80℃后,输入反应器进行酰化反应,控制二硝基氯苯与醋酸、盐酸的质量比为1:0.5:2.3,盐酸浓度为22wt%,反应时间为17h,反应结束后,降温至20℃析出固体,离心分离产物间氨基乙酰苯胺盐酸盐,母液回收替换盐酸用于下一批酰化反应。所得间氨基乙酰苯胺盐酸盐的纯度为98.3%,收率为95.5%。

40.实施例4

41.将2,4

‑

二硝基氯苯(75wt%)与2,6

‑

二硝基氯苯(25wt%)的混合物,以质量比1:9在丙醇中溶解,得到二硝基氯苯的甲醇溶液;预热至105℃,与氢气连续输入固定床微反应器进行还原反应,反应器内固定的催化剂采用镍/氧化铝,控制二硝基氯苯与氢气的摩尔比为1:10,反应压力为1.1mpa,反应时间为85s;物料反应结束后,气液回收氢气,还原溶液经减压蒸馏回收丙醇与水,与醋酸、盐酸预热到95℃后,输入反应器进行酰化反应,控制二硝基氯苯与醋酸、盐酸的质量比为1:0.4:2.8,盐酸浓度为23wt%,反应时间为10h,反应结束后,降温至10℃析出固体,离心分离产物间氨基乙酰苯胺盐酸盐,母液回收替换盐酸用于下一批酰化反应。所得间氨基乙酰苯胺盐酸盐的纯度为98.7%,收率为96%。

42.实施例5

43.将3,5

‑

二硝基氯苯以质量比1:25在异丙醇中溶解,得到二硝基氯苯的异丙醇溶液;预热至75℃,与氢气连续输入固定床微反应器进行还原反应,反应器内固定的催化剂采用镍/氧化铝,控制二硝基氯苯与氢气的摩尔比为1:12,反应压力为2.0mpa,反应时间为100s;物料反应结束后,气液回收氢气,还原溶液经减压蒸馏回收异丙醇与水,与醋酸、盐酸预热到70℃后,输入反应器进行酰化反应,控制二硝基氯苯与醋酸、盐酸的质量比为1:0.5:2.6,盐酸浓度为27wt%,反应时间为21h,反应结束后,降温至15℃析出固体,离心分离产物间氨基乙酰苯胺盐酸盐,母液回收替换盐酸用于下一批酰化反应。所得间氨基乙酰苯胺盐酸盐的纯度为98.8%,收率为95.1%。

44.实施例6

45.将2,4

‑

二硝基氯苯(65wt%)与2,6

‑

二硝基氯苯(35wt%)的混合物,以质量比1:15在四氢呋喃中溶解,得到二硝基氯苯的四氢呋喃溶液;预热至100℃,与氢气连续输入固定床微反应器进行还原反应,反应器内固定的催化剂采用铂/氧化铝,控制二硝基氯苯与氢气的摩尔比为1:10,反应压力为1.5mpa,反应时间为115s;物料反应结束后,气液回收氢气,还原溶液经减压蒸馏回收四氢呋喃与水,与醋酸、盐酸预热到90℃后,输入反应器进行酰化反应,控制二硝基氯苯与醋酸、盐酸的质量比为1:0.6:2.3,盐酸浓度为20wt%,反应时间为19h,反应结束后,降温至40℃析出固体,离心分离产物间氨基乙酰苯胺盐酸盐,母液回收替换盐酸用于下一批酰化反应。所得间氨基乙酰苯胺盐酸盐的纯度为98.2%,收率为95.7%。

46.此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1