一种羟乙基乙二胺衍生物、脂肪酸酯衍生物及其制备方法与流程

一种羟乙基乙二胺衍生物、脂肪酸酯衍生物及其制备方法

本发明是申请日为2021年4月2日、申请号为2021103593719、发明名称为一种脂肪酸衍生物、其制备方法和应用的分案申请。

技术领域

1.本发明涉及一种羟乙基乙二胺衍生物、脂肪酸酯衍生物及其制备方法。

背景技术:

2.行业内钻井液用润滑添加剂一般使用白油、植物油、植物油酯类等复配,但存在白油无润滑性,植物油、植物油酯类容易分解的缺点。另外,在海水体系、高温条件下,植物油、植物油酯类的润滑性会大幅下降,使得钻井液无法达到使用要求。

3.目前,在海水、高盐体系中,国内多数润滑添加剂无法达到使用要求,进口产品仍然占据主要市场,合适的润滑添加剂市场前景广大。

技术实现要素:

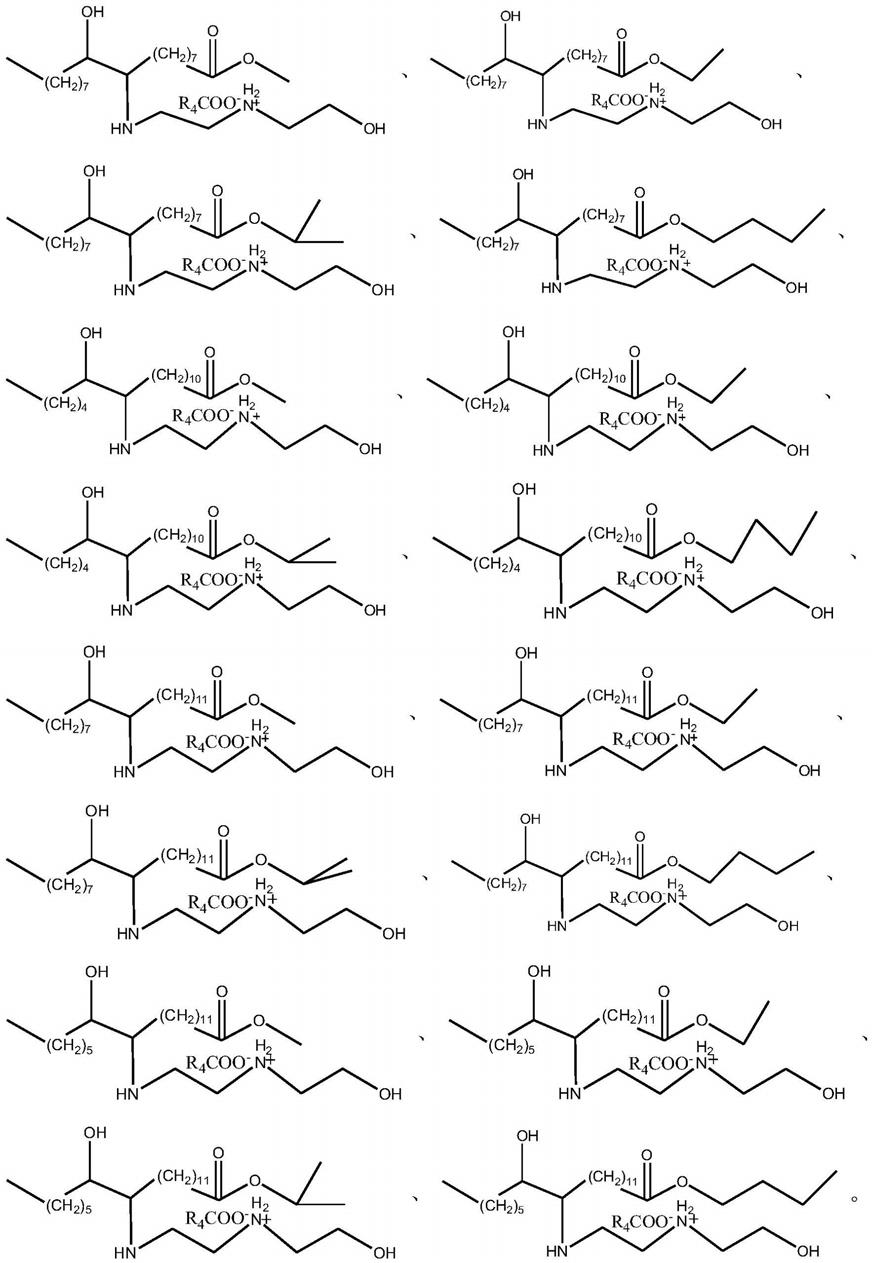

4.本发明所要解决的一个技术问题是提供一种在高盐体系中,润滑性能好、不易分解的脂肪酸酯衍生物。

5.本发明所要解决的第二个技术问题是提供一种上述脂肪酸酯衍生物的制备方法。

6.本发明所要解决的第三个技术问题是提供一种上述脂肪酸酯衍生物作为润滑添加剂在钻井液中的应用。

7.为达到上述目的,本发明采用的技术方案是:本发明的第一方面,提供一种脂肪酸酯衍生物,所述脂肪酸酯衍生物的结构通式如式(1)所示:其中,所述r1为(ch2)7、(ch2)

10

、(ch2)

11

中的任一种,所述r2为ch3、ch3ch2、ch(ch3)2、ch3(ch2)3中的任一种,所述r3为ch3(ch2)7、ch3(ch2)4、ch3(ch2)5中的任一种,所述r4为饱和烃基或不饱和烃基。

8.优选地,所述r4为碳原子数为6~22的直链烷基或碳原子数为6~22的直链烯烃基。

9.优选地,所述脂肪酸酯衍生物为如下结构通式所示物质中的一种或多种:

10.进一步优选地,所述脂肪酸酯衍生物为如下结构式所示物质中的一种或多种:

11.本发明的第二个方面,提供一种脂肪酸酯衍生物的制备方法,所述制备方法包括对结构通式如式(2)所示物质进行环氧化反应得到环氧酯类物质,然后使所述环氧酯类物质与羟乙基乙二胺进行反应制得羟乙基乙二胺衍生物,再使所述羟乙基乙二胺衍生物与式(3)所示物质反应制得所述脂肪酸酯衍生物;其中,所述式(2)所示物质的结构通式为所述式(2)中的r1、r2、r3与所述式(1)中的r1、r2、r3相同;所述式(3)所示物质的结构通式为所述式(3)中的r4与所述式(1)中的r4相同。

12.根据一些具体且优选的实施方式,所述环氧化反应包括如下步骤:使所述式(2)所示物质在甲酸和硫酸的存在下,与双氧水进行反应。其中,环氧化反应的反应式为:

13.进一步优选地,所述式(2)所示物质、所述甲酸、所述硫酸的投料质量比为100:(5~10):(0.2~0.8),进一步为100:(8~10):(0.5~0.8)。

14.进一步优选地,所述双氧水的添加量为所述甲酸质量的10~15倍。

15.进一步优选地,所述双氧水的质量浓度为30~50%,进一步为35~45%,更进一步为40~45%。

16.根据一些进一步具体且优选的实施方式,所述环氧化反应中,所述双氧水采用滴加的方式加入,控制所述滴加时间为1~2h,所述滴加完成后,继续反应1~3h。

17.优选地,控制所述环氧化反应的温度为40~70℃,进一步为50~70℃,更进一步为60~70℃,再进一步为65~70℃。

18.根据一些具体且优选的实施方式,所述环氧酯类物质与所述羟乙基乙二胺在氧化锌的存在下进行反应。其中,氧化锌作为催化剂,所述环氧酯类物质与所述羟乙基乙二胺反应的反应式为:

19.进一步优选地,控制反应过程中的压力为0.1~0.6mpa。

20.进一步优选地,控制反应过程中的温度为110~130℃,进一步为120~130℃。

21.进一步优选地,所述环氧酯类物质、所述羟乙基乙二胺、所述氧化锌的投料质量比100:(70~80):(0.5~1.0),进一步为100:(70~75):(0.5~0.8)。

22.根据一些具体且优选的实施方式,所述环氧酯类物质的环氧值为1~5%,优选为2~3%。

23.优选地,所述羟乙基乙二胺衍生物的制备方法还包括反应结束后负压蒸馏得到所述羟乙基乙二胺衍生物的步骤。

24.进一步优选地,控制所述蒸馏的压力为0.4

‑

0.5mpa,温度为210

‑

230℃。

25.根据一些具体且优选的实施方式,控制所述羟乙基乙二胺衍生物与所述式(3)所示物质的投料质量比为1:(1~2),优选为1:(1.2~2),进一步优选为1:(1.2~1.5)。其中,所述羟乙基乙二胺衍生物与式(3)所示物质反应的反应式为:

26.优选地,控制所述羟乙基乙二胺衍生物与所述式(3)所示物质反应的温度为60~120℃,进一步为70~100℃,更进一步为80~90℃。

27.根据一些具体且优选的实施方式,所述式(2)所示物质包括油酸甲酯、大豆油甲酯、菜籽油甲酯、油酸乙酯、大豆油乙酯、菜籽油乙酯、油酸异丙酯、大豆油异丙酯、菜籽油异丙酯、油酸丁酯、大豆油丁酯、菜籽油丁酯中的一种或多种。

28.上述油酸甲酯、大豆油甲酯、菜籽油甲酯等的原料来源于天然植物油,用其作为反应物与羟乙基乙二胺合成的羟乙基乙二胺衍生物除了具有很好的脂溶性外,易降解,毒性低,绿色环保。

29.优选地,所述式(3)所示物质包括油酸、大豆油脂肪酸、棕榈油脂肪酸、椰子油脂肪酸中的一种或多种。本发明中的脂肪酸优选天然的脂肪酸,易降解、绿色环保。

30.本发明的第三个方面,提供一种脂肪酸酯衍生物作为润滑添加剂在钻井液中的应

用。

31.由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明中的脂肪酸酯衍生物,具有羧酸根阴离子、亚氨基、羟基和酯基等多个功能性基团,能有效抵挡高盐体系中的离子引起的结构分解,从而提高结构的稳定性;并且能在高盐体系下形成带正电的离子结合态,从而能够牢牢吸附在金属表面,并且能够形成润滑膜,从而使得钻井液始终保持较佳的润滑性能。

附图说明

32.图1为实施例1中的脂肪酸酯衍生物的氢谱图;图2为实施例1中的脂肪酸酯衍生物的核磁碳谱图。

具体实施方式

33.下面结合实施例对本发明作进一步描述。但本发明并不限于以下实施例。实施例中采用的实施条件可以根据具体使用的不同要求做进一步调整,未注明的实施条件为本行业中的常规条件。本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。在没有特别说明的情况下,本发明中的“多种”指2种或2种以上。

34.实施例11.将油酸甲酯、甲酸、硫酸按质量比100:8:0.5投入反应釜,搅拌均匀,升温至70℃,匀速加入甲酸质量10倍的40%质量含量的双氧水,在1~2h内滴加完成,然后继续反应3h,蒸馏得到环氧值为2%的环氧油酸甲酯。

35.2.将环氧油酸甲酯、羟乙基乙二胺、氧化锌按质量比100:75:0.6投入压力反应釜,升温至120℃,恒温反应1h,等压力归零后,倒入蒸馏瓶中,负压0.4

‑

0.5mpa,温度210

‑

230℃进行蒸馏,所得馏分即为羟乙基乙二胺衍生物。

36.3.将羟乙基乙二胺衍生物、油酸按照质量比1:1.5投入反应釜,升温至80℃,恒温反应2小时,即得脂肪酸酯衍生物1。

37.本实施例产物中主要产品的化学结构式为相关谱图见图1和图2,室温(25℃)情况下为棕红色粘稠液体,粘度(40℃)46.8mm2/s,密度0.898g/cm3,具有轻微有机胺气味。

38.实施例21.将油酸甲酯、甲酸、硫酸按质量比100:10:0.8投入反应釜,搅拌均匀,升温至65℃,匀速加入甲酸质量15倍的40%质量含量的双氧水,在1~2h内滴加完成,然后继续反应

3h,蒸馏得到环氧值为2.3%的环氧油酸甲酯。

39.2.将环氧油酸甲酯、羟乙基乙二胺、氧化锌按质量比100:70:0.5投入压力反应釜,升温至120℃,恒温反应1.5h,等压力归零后,倒入蒸馏瓶中,负压0.4

‑

0.5mpa,温度210

‑

230℃进行蒸馏,所得馏分即为羟乙基乙二胺衍生物。

40.3.将羟乙基乙二胺衍生物、油酸按照质量比1:1.2投入反应釜,升温至80℃,恒温反应1.5小时,即得脂肪酸酯衍生物2。

41.本实施例产物中主要产品的化学结构式为室温(25℃)情况下为棕红色粘稠液体,粘度(40℃)53.1mm2/s,密度0.902g/cm3,具有轻微有机胺气味。

42.将上述实施例中制得的产品以及羟乙基乙二胺分别添加至白油中以配制成脂肪酸酯衍生物或的羟乙基乙二胺质量浓度为10%至80%的体系,测试结果见表1,从表1可见,各实施例制得的脂肪酸酯衍生物均与白油互溶,而羟乙基乙二胺与白油均不互溶。表1添加量脂肪酸酯衍生物1脂肪酸酯衍生物2羟乙基乙二胺10%互溶,澄清透明互溶,澄清透明不互溶,分层30%互溶,澄清透明互溶,澄清透明不互溶,分层50%互溶,澄清透明互溶,澄清透明不互溶,分层80%互溶,澄清透明互溶,澄清透明不互溶,分层

43.将实施例中制得的产品分别加入到白油或油酸甲酯中,并在海水浆中检测润滑系数降低率,相关结果如表2所示,润滑系数降低率的检测标准为q/sy 17008

‑

2016。表2表2

44.以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1