一种可逆增塑型聚酯切片及其制备方法与流程

1.本发明涉及聚酯分子设计、加工与合成领域,特别是涉及一种可逆增塑型聚酯切片及其制备方法。

背景技术:

2.在通用聚酯产品中,pet(聚对苯二甲酸乙二醇酯)的应用最为广泛,同时ptt(聚对苯二甲酸丙二醇酯)、pbt(聚对苯二甲酸丁二醇酯)、pct(聚对苯二甲酸1,4

‑

环己烷二甲酯)等新型聚酯迅速崛起。以上新型聚酯多数属于工程聚酯,改性方向关注高强高韧或者迅速结晶。但是对于低熔体粘度、可作增塑剂、可3d打印注射、高流变性能的聚酯新材料关注较少。

3.同时,传统增塑剂在常温下为液态,固态增塑剂较为罕见,切片级增塑剂更是未见报导。因此,切片级高温增塑聚酯切片的发明将扩充聚酯新材料种类,可以广泛应用于多种用途的高温增塑。

技术实现要素:

4.本发明第一方面提出了一种可逆增塑型聚酯切片的制备方法,其包括:

5.按质量份数称取如下组分:呋喃端基封端的聚酯100份,降冰片烯封端的聚酯75

‑

130份,催化剂0.05

‑

0.3份,抗氧剂0.1

‑

0.5份;

6.将称取的上述各组分混合均匀后挤出机上进行熔融共混,获得所述可逆增塑型聚酯切片。

7.在一些实施例中,所述呋喃端基封端的聚酯按如下步骤合成:

8.启动缩聚反应合成聚酯,在缩聚反应末段加入1

‑

5%摩尔分数的呋喃甲酸或呋喃乙酸,完成缩聚反应后获得所述呋喃端基封端的聚酯;其中:

9.所述聚酯为聚对苯二甲酸乙二醇酯、或聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚丙二甲酸乙二醇酯中的一种。

10.在一些实施例中,所述呋喃端基封端的聚酯的特性粘度不超过0.62dl/g。

11.在一些实施例中,所述降冰片烯封端的聚酯如下步骤合成:

12.启动缩聚反应合成聚酯,在缩聚反应末段加入1

‑

5%摩尔分数的5

‑

降冰片烯

‑2‑

羧酸、5

‑

降冰片烯

‑2‑

羧酸甲酯或5

‑

降冰片烯

‑2‑

羧酸乙酯,完成缩聚反应后获得所述降冰片烯封端的聚酯;其中:

13.所述聚酯为聚对苯二甲酸乙二醇酯、或聚对苯二甲酸丙二醇酯、或聚对苯二甲酸丁二醇酯、聚丙二甲酸乙二醇酯中的一种。

14.在一些实施例中,所述降冰片烯封端的聚酯的特性黏度不超过0.62dl/g。

15.在一些实施例中,所述催化剂为脯氨酸、n

‑

甲基麻黄碱、双噁唑啉基苯、对氨基本磺酰胺中的一种或几种。

16.在一些实施例中,所述抗氧剂为抗氧剂1010、抗氧剂168、抗氧剂2246中的一种或

几种。

17.在一些实施例中,所述熔融共混中,挤出机的最高段温度为250℃,经水下造粒后获得所述可逆增塑型聚酯切片。

18.本发明第二方面提供了一种可逆增塑型聚酯切片,其由上述任一项所述的可逆增塑型聚酯切片的制备方法制备而成。

19.本发明的有益效果在于:本发明给出基于可逆反应的新型增塑型聚酯的制备方法,其在低温时是树脂,高温熔融后是增塑剂。材料具备良好的机械性能和加工性能,具有温度敏感性且能满足注射要求。

具体实施方式

20.下面结合实施例详细介绍本发明的技术方案,但本发明并不限定于这些实施例。

21.实施例1:

22.步骤一、合成呋喃封端聚对苯二甲酸乙二醇酯:

23.按100:120的摩尔比例称取对苯二甲酸、乙二醇,再称取占对苯二甲酸质量500ppm的乙二醇锑。

24.将称取的上述组分混合均匀,加入到5l反应釜中,然后置换釜内空气后将反应釜夹套温度升至270℃,釜内压力维持在350kpa左右,通过工艺塔顶部副产物量判断酯交换反应程度,当酯交换达到95%以上后,酯交换反应结束,此时釜内压力为常压,塔顶温度在100℃以下。

25.酯交换反应结束后,关闭工艺塔阀门,缓慢的将釜内压力抽至

‑

100kpa后完全打开抽真空阀门,高真空进行缩聚反应,期间釜内温度维持在275℃,反应时间200min,将2%摩尔分数的呋喃甲酸投入釜中,继续高真空进行缩聚反应至一定的搅拌桨功率后,出料、切粒。

26.经测试,合成的呋喃封端聚对苯二甲酸乙二醇酯的特性粘度为0.62dl/g。

27.步骤二、合成降冰片烯封端聚对苯二甲酸乙二醇酯:

28.按100:120的摩尔比例称取对苯二甲酸、乙二醇,再称取占对苯二甲酸质量500ppm的乙二醇锑。

29.将称取的上述组分混合均匀,加入到5l反应釜中,然后置换釜内空气后将反应釜夹套温度升至270℃,釜内压力维持在350kpa左右,通过工艺塔顶部副产物量判断酯交换反应程度,当酯交换达到95%以上后,酯交换反应结束,此时釜内压力为常压,塔顶温度在100℃以下。

30.酯交换反应结束后,关闭工艺塔阀门,缓慢的将釜内压力抽至

‑

100kpa后完全打开抽真空阀门,高真空进行缩聚反应,期间釜内温度维持在275℃,反应时间200min,将2%摩尔分数的5

‑

降冰片烯

‑2‑

羧酸投入釜中,继续高真空进行缩聚反应至一定的搅拌桨功率后,出料、切粒。

31.经测试,合成的降冰片烯封端聚对苯二甲酸乙二醇酯的特性粘度为0.62dl/g。

32.步骤三:熔融共混:

33.称取步骤一合成的呋喃封端聚对苯二甲酸乙二醇酯1000g、步骤二合成的降冰片烯封端聚对苯二甲酸乙二醇酯1000g、n

‑

甲基麻黄碱1g,抗氧剂1010 2g;

34.将称取的各组分混合均匀后在双螺杆挤出机上进行熔融共混,挤出机最高段温度为250℃,采取水下造粒的方法造粒,获得可逆增塑型聚酯切片。

35.经测试,实施例获得的可逆增塑型聚酯切片的特性粘度为0.7dl/g,室温拉伸强度为58mpa。

36.实施例2

37.步骤一、合成呋喃封端聚对苯二甲酸丁二醇酯:

38.按100:120的摩尔比例称取对苯二甲酸、丁二醇,再称取占对苯二甲酸质量500ppm的乙二醇锑。

39.将称取的上述组分混合均匀,加入到5l反应釜中,然后置换釜内空气后将反应釜夹套温度升至265℃,釜内压力维持在350kpa左右,通过工艺塔顶部副产物量判断酯交换反应程度,当酯交换达到95%以上后,酯交换反应结束,此时釜内压力为常压,塔顶温度在100℃以下。

40.酯交换反应结束后,关闭工艺塔阀门,缓慢的将釜内压力抽至

‑

100kpa后完全打开抽真空阀门,高真空进行缩聚反应,期间釜内温度维持在272℃,反应时间250min;将4%摩尔分数的呋喃甲酸投入釜中,继续高真空进行缩聚反应至一定的搅拌桨功率后,出料、切粒。

41.经测试,合成的呋喃封端聚对苯二甲酸丁二醇酯的特性粘度为0.6dl/g。

42.步骤二、合成降冰片烯封端的聚对苯二甲酸丁二醇酯:

43.按100:120的摩尔比例称取对苯二甲酸、丁二醇,再称取占对苯二甲酸质量500ppm的乙二醇锑。

44.将称取的上述组分混合均匀,加入到5l反应釜中,然后置换釜内空气后将反应釜夹套温度升至265℃,釜内压力维持在350kpa左右,通过工艺塔顶部副产物量判断酯交换反应程度,当酯交换达到95%以上后,酯交换反应结束,此时釜内压力为常压,塔顶温度在100℃以下。

45.酯交换反应结束后,关闭工艺塔阀门,缓慢的将釜内压力抽至

‑

100kpa后完全打开抽真空阀门,高真空进行缩聚反应,期间釜内温度维持在272℃,反应时间250min;将4%摩尔分数的5

‑

降冰片烯

‑2‑

羧酸甲酯投入釜中,继续高真空进行缩聚反应至一定的搅拌桨功率后,出料、切粒。

46.经测试,合成的降冰片烯封端的聚对苯二甲酸丁二醇酯的特性粘度为0.6dl/g。

47.步骤三:熔融共混:

48.称取步骤一合成的呋喃封端聚对苯二甲酸丁二醇酯1000g、步骤二合成的降冰片烯封端的聚对苯二甲酸丁二醇酯1000g、对氨基本磺酰胺3g,抗氧剂1010 3g。

49.将称取的各组分混合均匀后在双螺杆挤出机上进行熔融共混,挤出机最高段温度为250℃,采取水下造粒的方法造粒,获得可逆增塑型聚酯切片。

50.经测试,实施例获得的可逆增塑型聚酯切片的特性粘度为0.68dl/g,室温拉伸强度为55mpa。

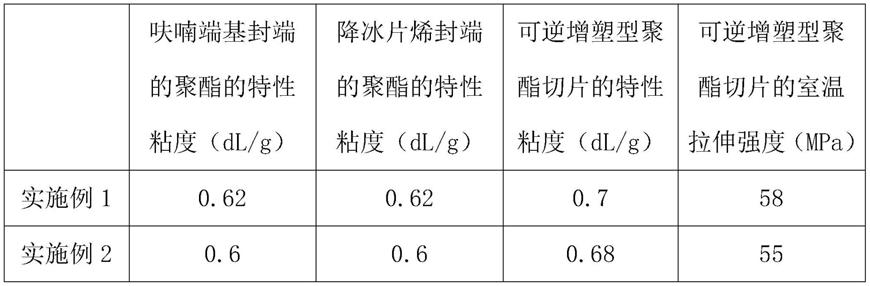

51.实施例所得的中间产物及终产物的性能测试结果如下表所示:

[0052][0053]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1