一种可熔融加工封端含氟聚芳醚树脂及其制备方法和应用

1.本发明涉及高分子材料技术领域,尤其涉及一种可熔融加工封端含氟聚芳醚树脂及其制备方法和应用。

背景技术:

2.含氟聚芳醚中存在大量的c

‑

f键和芳环结构,使其通常具有良好的溶解性、热稳定性、光学性能、低表面能、低摩擦系数、低介电常数和耐化学腐蚀性等优异的性能,因此含十氟联氟的聚芳醚材料在高性能涂料、燃料电池、复合材料和光学材料等领域得到了广泛的应用,其中,十氟联苯单体因其极高的含氟量常被应用到高分子材料中。

3.对于传统热塑性树脂而言,熔融加工是体型材料成型加工的重要手段之一。然而采用十氟联苯单体制备的聚合物因其单体十个氟原子都具有反应活性,在聚合反应过程及高温加工过程中极易与聚合反应残留的活性端基反应,产生支化、交联等结构,影响熔体流动性和稳定性,不利于熔融加工构筑体型材料。因此,现有的生成线性含十氟联苯的聚合物,通常都是采用溶液浇铸法制备成膜材料应用,如中国专利cn111530511a、cn111662446a、cn111363140a和cn110756060a。然而,溶液浇铸法只能制备膜材料,难以加工成管材、棒材和板材等体型材料,这在一定程度上限制了含氟聚合物在其他领域的应用。

技术实现要素:

4.本发明的目的在于提供一种可熔融加工封端含氟聚芳醚树脂及其制备方法和应用,所制备的封端含氟聚芳醚树脂可熔融加工,扩展了含氟聚芳醚树脂的应用范围。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种封端含氟聚芳醚树脂的制备方法,包括以下步骤:

7.将双酚单体、成盐剂、脱水剂和非质子极性有机溶剂混合,进行成盐反应,得到第一产物;

8.将所述第一产物与十氟联苯混合,进行聚合反应,向所得产物中加入封端剂,进行封端,得到封端含氟聚芳醚树脂;

9.所述封端剂包括4,4

’‑

二氟二苯砜、4,4’二氟二苯甲酮、3,3’二氟二苯甲酮、4

‑

氟苯基苯砜或4

‑

氟二苯甲酮。

10.优选的,所述双酚单体包括双酚a、双酚af和双酚芴中的一种或几种。

11.优选的,所述十氟联苯与所述双酚单体的摩尔比为(0.95~1.05):1。

12.优选的,所述成盐剂包括碳酸铯、碳酸钾和碳酸钠中的一种或几种;所述成盐剂与所述双酚单体的摩尔比为(1.001~1.35):1。

13.优选的,所述脱水剂包括甲苯、二甲苯和环己烷中的一种或几种;所述非质子极性有机溶剂包括二甲基甲酰胺、二甲基乙酰胺、环丁砜或n

‑

甲基吡咯烷酮;所述脱水剂的体积为所述非质子极性有机溶剂体积的30~50%。

14.优选的,所述双酚单体和十氟联苯在非质子极性有机溶剂中的总固含量为10~

25wt%。

15.优选的,所述封端剂与所述双酚单体的摩尔比为(0.01~0.05):1。

16.本发明提供了上述技术方案所述制备方法制备得到的封端含氟聚芳醚树脂,具有式i所示结构:

[0017][0018]

式i中,n为聚合度,n=2

×

104~1

×

105;r为双酚单体去除两端酚羟基所对应的基团,r1包括

[0019][0020]

优选的,包括

[0021]

n=6

×

104、

[0022]

n=7

×

104或

[0023]

n=8

×

104。

[0024]

本发明提供了上述技术方案所述封端含氟聚芳醚树脂在制备热稳定性体型材料中的应用。

[0025]

本发明提供了一种封端含氟聚芳醚树脂的制备方法,包括以下步骤:将双酚单体、

成盐剂、脱水剂和非质子极性有机溶剂混合,进行成盐反应,得到第一产物;将所述第一产物与十氟联苯混合,进行聚合反应,向所得产物中加入封端剂,进行封端,得到封端含氟聚芳醚树脂;所述封端剂包括十氟联苯、4,4

’‑

二氟二苯砜、4,4’二氟二苯甲酮、3,3’二氟二苯甲酮、4

‑

氟苯基苯砜或4

‑

氟二苯甲酮。本发明采用含有单氟基团的稳定芳香单体作为封端剂,利用封端剂含有两个或单个氟基团的结构,充分消除聚合物末端双酚单体未反应的活性的酚羟基端基,降低十氟联苯在高温熔融加工过程中侧位氟基团与活性端基发生支化交联的情况,改善熔融加工过程中因产生支化交联结构而影响熔体流动性和稳定性的问题,实现含氟聚芳醚聚合物的熔融加工,为获得具有高热稳定性的体型材料提供了新思路。

[0026]

本发明所用封端剂具有与双酚单体相似的官能团结构,且氟基团反应活性较大,既可以避免在聚合物引入其他基团对聚合物性能产生较大影响,同时保证聚合物的线性结构不被改变,从而保证熔体具有一定的流动性,有利于挤出熔融加工。

[0027]

本发明在聚合反应后期进行封端处理的方法获得高含氟量的含氟聚芳醚树脂线性材料,并能够通过改变双酚单体与十氟联苯的投料比例降低聚合物分子量大小来提高熔体流动性,制得可用于熔融加工的含氟聚芳醚树脂,本发明的方法封端效果好,封端后的树脂产品可通过熔融加工方法获得体型材料的封端聚芳醚树脂。

[0028]

本发明的方法打破了传统含氟聚合物只能通过溶液浇铸法获得膜材料的局限性,不仅可以节省溶液浇铸法中溶剂的使用,减少有机溶剂对环境的污染和危害,还可以获得不同形状的体型材料应用在各个领域,充分发挥氟材料在减磨耐磨方面的优势。

附图说明

[0029]

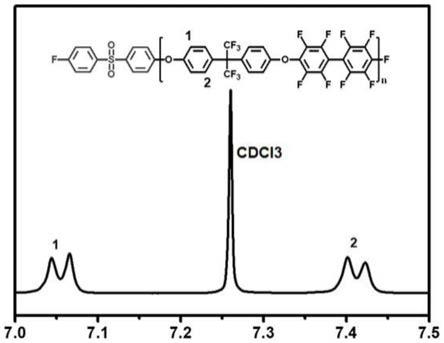

图1为实施例1制备的封端含氟聚芳醚的核磁h1图;

[0030]

图2为实施例1制备的封端含氟聚芳醚的核磁f

19

图;

[0031]

图3为实施例3制备的封端含氟聚芳醚的核磁h1图;

[0032]

图4为实施例3制备的封端含氟聚芳醚的核磁f

19

图;

[0033]

图5为实施例1制备的封端含氟聚芳醚的熔融挤出样条图;

[0034]

图6为实施例1制备的封端含氟聚芳醚的可供机械性能、摩擦性能测试所需的样条实物图;

具体实施方式

[0035]

本发明提供了一种封端含氟聚芳醚树脂的制备方法,包括以下步骤:

[0036]

将双酚单体、成盐剂、脱水剂和非质子极性有机溶剂混合,进行成盐反应,得到第一产物;

[0037]

将所述第一产物与十氟联苯混合,进行聚合反应,向所得产物中加入封端剂,进行封端,得到封端含氟聚芳醚树脂;

[0038]

所述封端剂包括4,4

’‑

二氟二苯砜、4,4’二氟二苯甲酮、3,3’二氟二苯甲酮、4

‑

氟苯基苯砜或4

‑

氟二苯甲酮。

[0039]

在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

[0040]

本发明将双酚单体、成盐剂、脱水剂和非质子极性有机溶剂混合,进行成盐反应,得到第一产物。在本发明中,所述双酚单体优选包括双酚a、双酚af和双酚芴中的一种或几

种;当所述双酚单体为上述中的几种时,本发明对不同种类双酚单体的配比没有特殊的限定,任意配比均可。

[0041]

在本发明中,所述成盐剂优选包括碳酸铯、碳酸钾和碳酸钠中的一种或几种;当所述成盐剂为上述中的几种时,本发明对不同种类成盐剂的配比没有特殊的限定,任意配比均可。在本发明中,所述成盐剂与所述双酚单体的摩尔比优选为(1.001~1.35):1,更优选为(1.1~1.25):1。

[0042]

在本发明中,所述脱水剂优选包括甲苯、二甲苯和环己烷中的一种或几种;当所述成盐剂为上述中的几种时,本发明对不同种类成盐剂的配比没有特殊的限定,任意配比均可。

[0043]

在本发明中,所述非质子极性有机溶剂优选包括二甲基甲酰胺、二甲基乙酰胺、环丁砜或n

‑

甲基吡咯烷酮;所述脱水剂的体积优选为所述非质子极性有机溶剂体积的30~50%,更优选为35~45%。

[0044]

在本发明中,所述双酚单体、成盐剂、脱水剂和非质子极性有机溶剂混合的过程优选在搅拌条件下进行,所述搅拌的时间优选为0.5~1h。本发明对所述搅拌的速率没有特殊的限定,按照本领域熟知的速率搅拌即可。

[0045]

在本发明中,所述成盐反应优选在氩气气氛下进行;所述成盐反应的温度优选为110~140℃,更优选为120~130℃;时间优选为2~4h,更优选为2.5~3.5h。本发明对升温至所述成盐反应的温度的升温速率没有特殊的限定,按照本领域熟知的速率升温即可。在所述成盐反应过程中,双酚单体和成盐剂成盐产生的水与脱水剂进行共沸脱水,脱水剂通过分水器除去;完成所述成盐反应后,本发明优选升温至脱水剂沸点以上,排出脱水剂。

[0046]

排出脱水剂后,本发明优选将所得反应料液冷却至室温,得到第一产物。

[0047]

得到第一产物后,本发明将所述第一产物与十氟联苯混合,进行聚合反应,向所得产物中加入封端剂,进行封端,得到封端含氟聚芳醚树脂。在本发明中,所述十氟联苯与所述双酚单体的摩尔比优选为(0.95~1.05):1,更优选为(1.02~1.03):1。在本发明中,所述双酚单体和十氟联苯在非质子极性有机溶剂中的总固含量优选为10~25wt%,更优选为15~20wt%。

[0048]

在本发明中,所述封端剂包括4,4

’‑

二氟二苯砜、4,4’二氟二苯甲酮、3,3’二氟二苯甲酮、4

‑

氟苯基苯砜或4

‑

氟二苯甲酮;优选为4,4

’‑

二氟二苯砜、4

‑

氟苯基苯砜或4

‑

氟二苯甲酮。

[0049]

在本发明中,所述封端剂的结构式具体为:

[0050]

(4,4

’‑

二氟二苯砜)、(4,4’二氟二苯甲酮)、(3,3’二氟二苯甲酮)、(4

‑

氟苯基苯砜)或(4

‑

氟二苯甲酮)。

[0051]

在本发明中,所述封端剂与所述双酚单体的摩尔比优选为(0.01~0.05):1,更优选为(0.02~0.03):1。

[0052]

本发明优选向所述第一产物中加入十氟联苯,搅拌混合均匀。本发明对所述搅拌的过程没有特殊的限定,按照本领域熟知的过程进行即可。

[0053]

在本发明中,所述聚合反应优选在氩气气氛下进行。

[0054]

在本发明中,所述聚合反应的过程优选包括:第一升温至30~40℃,进行第一聚合反应6~12h,第二升温至50~70℃,进行第二聚合反应6~12h,第三升温至80~100℃,进行第三聚合反应6~12h。本发明对所述第一升温、第二升温和第三升温的升温速率没有特殊的限定,按照本领域熟知的速率升温即可。

[0055]

完成所述聚合反应后,本发明向所得物料中加入封端剂,在80~100℃进行第一封端1~2h,然后梯度升温至120~130℃,进行第二封端1~2h,然后梯度升温至140~160℃,进行第三封端1~2h。本发明对所述梯度升温的升温速率没有特殊的限定,按照本领域熟知的梯度速率升温即可。

[0056]

完成所述封端后,本发明优选将所得聚合物粘液置于去离子水中析出,将所得析出物依次进行粉碎、过滤、洗涤和干燥,得到封端含氟聚芳醚树脂。在本发明中,所述洗涤优选依次采用低沸点有机溶剂和去离子水煮沸洗涤;所述低沸点有极溶剂优选为甲醇和/或乙醇;当所述低沸点有机溶剂为甲醇和乙醇时,本发明对甲醇和乙醇的配比没有特殊的限定,任意配比均可。

[0057]

本发明对所述洗涤的次数没有特殊的限定,能够完全除去溶剂和副产物盐即可;本发明对所述粉碎、过滤和干燥的过程没有特殊的限定,按照本领域熟知的过程进行即可。

[0058]

本发明提供了上述技术方案所述制备方法制备得到的封端含氟聚芳醚树脂,具有式i所示结构:

[0059][0060]

式i中,n为聚合度,n=2

×

104~1

×

105;r为双酚单体去除两端酚羟基所对应的基团,r1包括

[0061][0062]

优选的,包括

[0063]

n=6

×

104、

[0064]

n=7

×

104或

[0065]

n=8

×

104。

[0066]

本发明提供了上述技术方案所述封端含氟聚芳醚树脂在制备热稳定性体型材料中的应用。本发明对所述应用的方法没有特殊的限定,按照本领域熟知的方法将所述封端含氟聚芳醚树脂制成体型材料即可。

[0067]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0068]

实施例1

[0069]

将420mln,n

‑

二甲基乙酰胺、200ml甲苯、0.1mol双酚af和0.12mol无水碳酸钾装入1000ml三口烧瓶中,在氩气气氛下,机械搅拌1h后,升温至135℃,共沸脱水回流2.5h,升温至152℃,排出脱水剂,将反应体系温度降至室温后,将0.104mol十氟联苯加入反应体系中,双酚af和十氟联苯的总固含量为15wt%,搅拌均匀后升温至40℃,反应12h,升温到60℃,反应12h,升温80℃,反应12h,然后向所得物料中加入0.002mol 4,4

’‑

二氟二苯砜,在80℃反应2h,升温至120℃,反应2h,升温至160℃,反应2h,将所得聚合物粘液在去离子水中析出,将所得析出物粉碎后,依次采用甲醇和去离子水煮沸洗涤,干燥后,得到封端含氟聚芳醚树脂,结构式为:

[0070]

n=6

×

104。

[0071]

对实施例1制备的封端含氟聚芳醚树脂进行熔融指数、比浓粘度和玻璃化转变温度测试,其中熔融指数测试标准为260℃,压力5kg;比浓粘度测试中聚合物的浓度为0.5g/dl;dsc测试温度范围80~400℃,在n2气氛下进行;结果表明:封端含氟聚芳醚酮树脂熔融

指数mi=7.0g/10min(260.0℃,5kg,5分钟);mi=6.6g/10min(260.0℃,5kg,30分钟);在nmp中的比浓粘度η

sp

/c=0.25[dl/g](25℃);tg:174℃。

[0072]

实施例2

[0073]

将500ml二甲基乙酰胺、250ml甲苯、0.12mol双酚af和0.144mol无水碳酸钾装入1000ml三口烧瓶中,在氩气气氛下,机械搅拌1h后,升温至132℃,共沸脱水回流2.5h,升温至147℃,排出脱水剂,将反应体系温度降至室温后,将0.1236mol十氟联苯加入反应体系中,双酚af和十氟联苯的总固含量为15wt%,搅拌均匀后升温至40℃,反应12h,升温到60℃,反应12h,升温80℃,反应12h,然后向所得物料中加入0.006mol 4

‑

氟二苯甲酮,在80℃反应2h,升温到120℃,反应2h,升温到160℃,反应2h,将所得聚合物粘液在去离子水中析出,将所得析出物粉碎后,依次采用甲醇和去离子水煮沸洗涤,干燥后,得到封端含氟聚芳醚树脂,结构式为:

[0074]

n=7

×

104。

[0075]

按照实施例1所述方法,对实施例2制备的封端含氟聚芳醚酮树脂进行测试,结果表明:封端含氟聚芳醚酮树脂的熔融指数mi=6.4g/10min(280.0℃,5kg,5分钟);mi=6.0g/10min(280.0℃,5kg,30分钟);在nmp中的比浓粘度η

sp

/c=0.28[dl/g](25℃);tg:188℃。

[0076]

实施例3

[0077]

将120ml二甲基乙酰胺、50ml甲苯、0.05mol双酚a和0.06mol无水碳酸钾装入250ml三口烧瓶中,在氩气气氛下,机械搅拌0.5h后,升温至130℃,共沸脱水回流2h,升温至146℃,排出脱水剂,将反应体系温度降至室温后,将0.051mol十氟联苯加入反应体系中,双酚a和十氟联苯的总的固含量为20wt%,搅拌均匀后升温至40℃,反应12h,升温到60℃,反应12h,升温80℃,反应12h,然后向所得物料中加入0.0025mol 4,4’二氟二苯甲酮,在80℃反应2h,升温到120℃,反应2h,升温到160℃,反应2h,将所得聚合物粘液在去离子水中析出,将所得析出物粉碎后,依次采用甲醇和去离子水煮沸洗涤,干燥后,得到封端含氟聚芳醚树脂,结构式为:

[0078]

n=8

×

104。

[0079]

按照实施例1所述方法,对实施例3制备的封端含氟聚芳醚酮树脂进行测试,结果表明:封端含氟聚芳醚酮树脂的熔融指数mi=10.0g/10min(280.0℃,5kg,5分钟);mi=8.9g/10min(280.0℃,5kg,30分钟);在nmp中的比浓粘度η

sp

/c=0.38[dl/g](25℃);tg:168℃。

[0080]

对比例1

[0081]

将410ml二甲基乙酰胺、150ml甲苯、0.1mol双酚af和0.12mol无水碳酸钾装入

1000ml三口烧瓶中,在氩气气氛下,机械搅拌1h后,升温至130℃,共沸脱水回流1.5h,升温至138℃,排出脱水剂,将反应体系温度降至室温后,将0.102mol十氟联苯加入反应体系中,双酚af和十氟联苯的总固含量为15wt%,搅拌均匀后升温至80℃,反应24h,将所得聚合物粘液在去离子水中析出,将所得析出物粉碎后,依次采用甲醇和去离子水煮沸洗涤,干燥后,得到未封端的含氟聚芳醚酮树脂,结构式为

[0082]

n≈8

×

104。

[0083]

按照实施例1所述方法,对对比例1制备的含氟聚芳醚酮树脂进行测试,结果表明:对比例1制备的含氟聚芳醚酮树脂无法进行熔融指数测定;在nmp中的比浓粘度η

sp

/c=0.36[dl/g](25℃);tg:185℃。

[0084]

表征及性能测试

[0085]

1)对实施例1制备的封端含氟聚芳醚树脂进行核磁表征,所得结果见图1~2;由图1~2可知,在1h

‑

nmr谱图1中可以看到在7.91ppm和7.19ppm的两组吸收来自于苯环上的两类氢原子“1”和“2”,在

19

f

‑

nmr谱图2中,“1”属于双酚af中的六氟异丙基,“2”和“3”分别属于十氟联苯上邻位和间位氟原子,通过核磁谱图证实本发明成功制得线性的封端含氟聚合物。实施例2制备的封端含氟聚芳醚树脂与实施例1具有相同的核磁谱图。

[0086]

2)对实施例3制备的含氟聚芳醚树脂进行核磁表征,所得结果见图3~4;在1h

‑

nmr谱图3中可以看到,在6.97ppm和7.23ppm的两组吸收来自苯环上的两类氢原子“1”和“2”,在1.70ppm处的吸收峰来自异丙基上的氢原子,在

19

f

‑

nmr谱图4中可以看到,“1”和“2”分别属于十氟联苯上邻位和间位氟原子,通过核磁谱图证明实例3成功合成线性的封端含氟聚合物。

[0087]

3)图5为在260℃下对实施例1所制备的封端含氟聚芳醚进行熔融注射加工的熔融挤出样条实物图;图6为采用熔融挤出将实施例1制备的封端含氟聚芳醚制成的供机械性能、摩擦性能测试所需的样条实物图;由图5和图6可知,熔融挤出样条表面光滑,颜色为淡黄色,可以证明其熔体具有良好的流动性和稳定性,且能得到完整的供测试所用的样条,证明其可以进行熔融加工。

[0088]

6)对实施例1~3制备的封端含氟聚芳醚树脂进行力学性能、摩擦性能和表面能测试,其中,机械性能采用gb/t 9341

‑

2008标准进行测试;摩擦性能采用环

‑

块式摩擦磨损试验机进行测试,对偶面为45#钢环,压力为30n,转速为200rpm,滑动时间为2h;所得结果见表1。

[0089]

表1实施例1~3制备的封端含氟聚芳醚树脂进行力学性能、摩擦性能和表面能数据

[0090][0091]

对比实施例1~3发现,实施例1和实施例2所制备的封端含氟聚合物分子量略高,所以各项性能也略微提高。

[0092]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1