一种单组分水性聚氨酯分散体及其制备方法与流程

1.本发明涉及高分子材料合成领域,尤其是指一种单组分水性聚氨酯分散体及其制备方法。

背景技术:

2.溶剂型聚氨酯由于其良好的涂刷性,优异的柔韧性及高粘结强度等优点,广泛应用于涂料,皮革,纺织,胶黏剂等领域中。随着国家“碳中和”目标的提出及相关环境环保法规及措施的出台,溶剂型聚氨酯必将被水性聚氨酯取代。水性聚氨酯由于是以水为分散介质,具有无溶剂,低气味,低粘度等优点,现在已经成为当下研究的热点之一。通过分子结构的设计,分子量的调整及结晶性聚酯的选择,更高结晶性的水性聚氨酯被制备并用于有高剥离强度需求的领域,特别用作冷粘鞋鞋用胶。

3.目前市场通用的水性聚氨酯多为双组份产品,使用时需要按厂家指导意见加入合适比例的异氰酸酯固化剂并搅匀后使用,以满足强度、耐热及耐湿热的需求。此外,双组份水性聚氨酯胶黏剂需要现配现用,必须在较短的时间内使用,且剩余的胶黏剂无法回收利用,这就导致成本的上升和效率的下降,同时加入的固化剂中含少量挥发性溶剂,对于一线车间员工的健康产生潜在威胁。

4.中国专利文献公开了一种聚氨酯或聚氨酯-脲的水分散体、制备方法和用途(申请公布号cn108250390a),其通过在主段上引入含硅氧烷的自交联链段,后期硅氧烷可以水解,其中,其自交联能够有效提高耐热性、耐湿热等性能。但硅氧烷若加入量过少则性能提高不明显,若加入量过多则会破坏聚氨酯结晶性和聚氨酯乳液稳定性,从而影响到初粘性,特别是对初期粘结强度要求很高的制鞋领域。同时硅氧烷的引入无法解决水性聚氨酯储存期间水解的问题。

5.中国专利文献公开了水性单组分胶黏剂及其在汽车内饰粘结中的应用(申请公布号为cn109337632a),该单组分胶黏剂采用水性聚氨酯-丙烯酸酯共聚乳液及水性聚氨酯分散体的复合乳液,虽然提高了耐热性,但其结晶程度低,初期粘结强度较弱。

6.中国专利文献公开了一种室温自交联水性聚氨酯乳液的制备方法(申请公布号cn101709108),该单组分水性聚氨酯成膜后可以自交联形成致密的网络提高耐水、耐酸碱腐蚀,耐化学品,抗划伤等性能,但该聚氨酯于其结晶程度太低造成初期粘结强度太低并不适用于制备鞋胶。

7.综上所述,虽然已经有很多单组分水性聚氨酯胶黏剂的制备方法,但都不适用于制备高初期剥离强度、高耐热、耐湿热、耐水解的鞋胶。

技术实现要素:

8.本发明所要解决的技术问题是:提供一种单组分水性聚氨酯分散体及其制备方法,提高鞋胶初期剥离强度的同时,提高鞋胶的耐水解性能。

9.为了解决上述技术问题,本发明采用的技术方案为:

10.一种单组分水性聚氨酯分散体,包括以下组分:

11.组分a:至少一种二异氰酸酯化合物;

12.组分b:含可与异氰酸酯反应性的组合物;

13.组分c:催化剂;

14.组分d:中和剂;

15.组分e:抗水解稳定剂;

16.组分f:含有酰肼基团的化合物;

17.所述组分b包括组分b1、组分b2、组分b3和组分b4;

18.所述组分b1为至少一种数均分子量为1000道尔顿-4000道尔顿的二官能度聚合物多元醇;

19.所述组分b2为至少一种数均分子量为50道尔顿-400道尔顿的含酮基的对称二羟基化合物;

20.所述组分b3为至少一种数均分子量为50道尔顿-400道尔顿的含酮基的单羟基化合物;

21.所述组分b4为至少一种包含磺酸盐基团的氨基化合物、一种包含羧基基团的氨基化合物和一种二胺类化合物的组合物。

22.为了解决上述技术问题,本发明采用的另一个技术方案为:

23.一种单组分水性聚氨酯分散体的制备方法,包括以下步骤:

24.s1:将组分b1、组分b2和组分b3混合均匀,并在温度为110℃、真空度为-0.1mpa的条件下除水2小时以上;

25.s2:降温至50℃-70℃,通入氮气,加入组分a和组分c搅拌均匀后升温至70℃-90℃反应至nco达到理论值;

26.s3:降温至40℃-60℃,加入丙酮稀释预聚物并充分搅匀后加入组分b4的水溶液,并在温度为30℃-60℃条件下继续反应20分钟-50分钟;

27.s4:降温至30-50℃,加入组分d中和15分钟-40分钟,降温至10℃-30℃,在大于1000rpm的速度下下搅拌,滴加去离子水,滴加过程持续10分钟-45分钟,滴加完毕继续搅拌30分钟-120分钟;

28.s5:将步骤s4中的产物在真空度为-0.1mpa、温度为50℃的条件下进行减压蒸馏,直至所述步骤s4的产物中丙酮含量<0.1%;

29.以500rpm的转速搅拌聚合物,在在20℃-40℃条件下缓慢添加组分e及组分f的水溶液,继续搅拌30分钟-60分钟,过滤得到水性聚氨酯分散体。

30.本发明的有益效果在于:本发明所制成的单组分水性聚氨酯,是在主链上引入酮基,这与传统的通过丙烯酸酯改性来引入酮基的方式不同,本发明所制成的水性聚氨酯具有更高的结晶性。同时主链中间引入对称结构的双羟基酮化合物进一步提高了聚氨酯链段的规整性,使其具有优异的结晶性从而获得出色的初期剥离强度。其中,酮基的引入处于主链中间和末端,使交联点分散分布,后期酮基与酰肼基团的交联可以更均一,有效交联的密度也更高。通过此交联方式交联后所制成的单组分水性聚氨酯鞋胶的耐热及耐湿热性优于双组份聚氨酯鞋胶。此外,在主链末端引入的酮基,由于末端效应,具有更高的反应活性,在活化过程后短时间内可以形成交联,进而提升早期耐热性、耐湿热性及初期剥离强度。

31.酰肼交联反应是在聚合物成膜时、体系脱水后且在中性或者酸性条件下进行的,一般通过含羧基的化合物进行中和以及通过水分来保持体系处于碱性状态,进而来保证存储期间体系的稳定性。聚氨酯中最常用的含羧基化合物为双羟甲基丙酸,但由于其溶解性差需要额外添加n-甲基吡咯烷酮溶剂,本发明采用含氨基的羧基化合物可减少此类有潜在生物毒性溶剂的使用。在聚合物成活化或者成膜时,随着中和剂的挥发促进了酰肼基团交联。

32.传统的水性聚氨酯在储存过程中会有大量的酯键或者其他可水解基团发生水解并产生羧基,而羧基可以进一步促进水解的发生,从而造成水性聚氨酯分子量急剧下降,产品性能也会随之严重下滑。而本发明中的抗水解剂的引入改善了这一现象,其机理是通过消耗水解产生的羧基来有效减缓水解过程。综上,本发明所制成的单组分水性聚氨酯,能够提高鞋胶初期剥离强度的同时,提高鞋胶的耐水解性能。

具体实施方式

33.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式予以说明。

34.一种单组分水性聚氨酯分散体,包括以下组分:

35.组分a:至少一种二异氰酸酯化合物;

36.组分b:含可与异氰酸酯反应性的组合物;

37.组分c:催化剂;

38.组分d:中和剂;

39.组分e:抗水解稳定剂;

40.组分f:含有酰肼基团的化合物;

41.所述组分b包括组分b1、组分b2、组分b3和组分b4;

42.所述组分b1为至少一种数均分子量为1000道尔顿-4000道尔顿的二官能度聚合物多元醇;

43.所述组分b2为至少一种数均分子量为50道尔顿-400道尔顿的含酮基的对称二羟基化合物;

44.所述组分b3为至少一种数均分子量为50道尔顿-400道尔顿的含酮基的单羟基化合物;

45.所述组分b4为至少一种包含磺酸盐基团的氨基化合物、一种包含羧基基团的氨基化合物和一种二胺类化合物的组合物。

46.本发明的工作原理在于:

47.通过改变组分b的组成成分,使主链中间接入含酮基的对称结构化合物,既提高聚合物的结晶性,又引入了交联位点。并在主链的末端上也接入含酮基的化合物,增加了交联位点的分布均一性,提高水性聚氨酯分散体所制成的鞋胶的初期剥离强度,并通过抗水解剂的加入,消耗水解产生的羧基以减缓水解过程。

48.从上述描述可知,本发明的有益效果在于:本发明所制成的单组分水性聚氨酯,是在主链上引入酮基,这与传统的通过丙烯酸酯改性来引入酮基的方式不同,本发明所制成的水性聚氨酯具有更高的结晶性。同时主链中间引入对称结构的双羟基酮化合物进一步提高了聚氨酯链段的规整性,使其具有优异的结晶性从而获得出色的初期剥离强度。其中,酮

基的引入处于主链中间和末端,使交联点分散分布,后期酮基与酰肼基团的交联可以更均一,有效交联的密度也更高。通过此交联方式交联后所制成的单组分水性聚氨酯鞋胶耐热及耐湿热性优于双组份聚氨酯鞋胶。此外,在主链末端引入的酮基,由于末端效应,具有更高的反应活性,在活化过程后短时间内可以形成交联,进而提升早期耐热性、耐湿热性及初期剥离强度。

49.酰肼交联反应是在聚合物成膜时、体系脱水后且在中性或者酸性条件下进行的,一般通过含羧基的化合物进行中和以及通过水分来保持体系处于碱性状态,进而来保证存储期间体系的稳定性。聚氨酯中最常用的含羧基化合物为双羟甲基丙酸,但由于其溶解性差需要额外添加n-甲基吡咯烷酮溶剂,本发明采用含氨基的羧基化合物可减少此类有潜在生物毒性溶剂的使用。在聚合物成活化或者成膜时,随着中和剂的挥发促进了酰肼基团交联。

50.传统的水性聚氨酯在储存过程中会有大量的酯键或者其他可水解基团发生水解并产生羧基,而羧基可以进一步促进水解的发生,从而造成水性聚氨酯分子量急剧下降,产品性能也会随之严重下滑。而本发明中的抗水解剂的引入改善了这一现象,其机理是通过消耗水解产生的羧基来有效减缓水解过程。综上,本发明所制成的单组分水性聚氨酯,能够提高鞋胶初期剥离强度的同时,提高鞋胶的耐水解性能。

51.进一步地,以所述单组分水性聚氨酯分散体的重量为100%计:

52.所述组分a的含量为8%-15%、所述组分b的含量为80%-90%、所述组分c的含量为0.001%-0.1%、所述组分d的含量为0.5%-3%、所述组分e的含量为0.5%-3%和组分f的含量为0.5%-5%。

53.进一步地,所述组分a为六亚甲基二异氰酸酯,异佛尔酮二异氰酸酯,1,4-环己烷二异氰酸酯、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、四甲基苯二甲基二异氰酸酯中的一种或两种。

54.进一步地,所述组分b1为聚己二酸己二醇酯二醇、聚己二酸丁二醇酯二醇、聚己二酸新戊二醇酯二醇、聚己二酸新戊二醇己二醇酯二醇、聚乙二醇、聚丙二醇、聚四氢呋喃、聚碳酸酯中的至少两种。其加入量占单组分水性聚氨酯分散体的76-84%,优选地为76%-82%,更优选地为78%-80%。

55.进一步地,所述组分b2为4,4

’‑

二羟基二苯甲酮、4,4

’‑

二羟甲基二苯甲酮、4,4

’‑

二羟基二环己基甲酮中的其中一种。

56.进一步地,所述组分b3为3-乙酰基丙醇、2-乙酰基乙醇、4-乙酰基丁醇中的其中一种。

57.进一步地,所述组分b4中包含磺酸盐基团的氨基化合物为n-(2-氨基乙基)-2-氨基乙磺酸钠、n-(3-氨基丙基)-2-氨基乙磺酸钠中的一种;

58.所述组分b4中包含羧基基团的氨基化合物为氨基己酸、甘氨酸、赖氨酸、亮氨酸中的一种;

59.所述组分b4中二胺类化合物为乙二胺、丁二胺、异佛尔酮二胺、己二胺中的一种。

60.进一步地,所述组分b2与所述组分b3物质的量比为2:0.5-2;

61.所述组分b2和所述组分b3中酮基的总物质的量之和与所述组分f中酰肼基团的物质的量之比为1:0.1-2。

62.一种单组分水性聚氨酯分散体的制备方法,包括以下步骤:

63.s1:将组分b1、组分b2和组分b3混合均匀,并在温度为110℃、真空度为-0.1mpa的条件下除水2小时以上;

64.s2:降温至50℃-70℃,通入氮气,加入组分a和组分c搅拌均匀后升温至70℃-90℃反应至nco达到理论值;

65.s3:降温至40℃-60℃,加入丙酮稀释预聚物并充分搅匀后加入组分b4的水溶液,并在温度为30℃-60℃条件下继续反应20分钟-50分钟;

66.s4:降温至30-50℃,加入组分d中和15分钟-40分钟,降温至10℃-30℃,在大于1000rpm的速度下搅拌,滴加去离子水,滴加过程持续10分钟-45分钟,滴加完毕继续搅拌30分钟-120分钟;

67.s5:将步骤s4中的产物在真空度为-0.1mpa、温度为50℃的条件下进行减压蒸馏,直至所述步骤s4的产物中丙酮含量<0.1%;

68.以500rpm的转速搅拌聚合物,在在20℃-40℃条件下缓慢添加组分e及组分f的水溶液,继续搅拌30分钟-60分钟,过滤得到水性聚氨酯分散体。

69.本发明中部分原料和试剂缩写及基础性能参数如下:

70.pba2000:聚己二酸丁二醇酯二醇,羟值=56mgkoh/g;

71.pha2000:聚己二酸己二醇酯二醇,羟值=56mgkoh/g;

72.pcdl 2000:聚碳酸酯二醇,羟值=56mgkoh/g;

73.phna2000:聚己二酸己二醇新戊二醇酯二醇,羟值=56mgkoh/g;

74.hdi:六亚甲基二异氰酸酯,可购自万华化学集团股份有限公司;

75.ipdi:异佛尔酮二异氰酸酯,可购自万华化学集团股份有限公司;

76.dhbp:4,4

’‑

二羟基二苯甲酮;

77.dhhp:4,4

’‑

二羟基二环己基甲酮;

78.单羟基酮ⅰ:3-乙酰基丙醇;

79.单羟基酮ⅱ:2-乙酰基乙醇;

80.t-12:二月桂酸二丁基锡;

81.8118:有机铋催化剂,美国领先化学;

82.aas:2-(2-氨基乙基)氨基乙磺酸钠,固含50

±

1%;

83.aa:氨基己酸;

84.gly:甘氨酸;

85.lys:赖氨酸;

86.leu:亮氨酸;

87.tea:三乙胺;

88.2802xp:聚碳二亚胺水性分散体,40%有效固含,购自科思创有限公司;

89.adh:己二酸二酰肼;

90.mdh:丙二酸二酰肼;

91.sdh:癸二酸二酰肼;

92.odh:草酸二酰肼。

93.实施例一

94.一种单组分水性聚氨酯分散体,包括以下组分:

95.组分a:至少一种二异氰酸酯化合物;

96.组分b:含可与异氰酸酯反应性的组合物;

97.组分c:催化剂;

98.组分d:中和剂;

99.组分e:抗水解稳定剂;

100.组分f:含有酰肼基团的化合物;

101.组分b包括组分b1、组分b2、组分b3和组分b4;

102.组分b1为至少一种数均分子量为1000道尔顿-4000道尔顿的二官能度聚合物多元醇;

103.组分b2为至少一种数均分子量为50道尔顿-400道尔顿的含酮基的对称二羟基化合物;

104.组分b3为至少一种数均分子量为50道尔顿-400道尔顿的含酮基的单羟基化合物;

105.组分b4为至少一种包含磺酸盐基团的氨基化合物、一种包含羧基基团的氨基化合物和一种二胺类化合物的组合物。

106.其中,以所述单组分水性聚氨酯分散体的重量为100%计:

107.组分a的含量为8%-15%、组分b的含量为80%-90%、组分c的含量为0.001%-0.1%、组分d的含量为0.5%-3%、组分e的含量为0.5%-3%和组分f的含量为0.5%-5%。优选的,组分a的含量为10%-12%、组分b的含量为83%-88%、组分c的含量为0.01%-0.03%、组分d的含量为1%-2%、组分e的含量为1%-2%和组分f的含量为1.5%-3%。

108.可选的,组分a为六亚甲基二异氰酸酯,异佛尔酮二异氰酸酯,1,4-环己烷二异氰酸酯、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、四甲基苯二甲基二异氰酸酯中的一种或两种。作为优选,组分b为六亚甲基二异氰酸酯或异佛尔酮二异氰酸酯,六亚甲基二异氰酸酯为最优选择。

109.可选的,组分b1为聚己二酸己二醇酯二醇、聚己二酸丁二醇酯二醇、聚己二酸新戊二醇酯二醇、聚己二酸新戊二醇己二醇酯二醇、聚乙二醇、聚丙二醇、聚四氢呋喃、聚碳酸酯中的至少两种。作为优选,组分b1为聚己二酸丁二醇酯二醇、聚己二酸己二醇酯二醇、聚己二酸新戊二醇己二醇酯二醇、聚碳酸酯中的其中两种;最优组合为聚己二酸丁二醇酯二醇和聚碳酸酯,且聚己二酸丁二醇酯二醇和聚碳酸酯的质量比为8-20:1。其中,组分b1为数均分子量为1750-2250道尔顿的二官能度聚合物多元醇,组分b1的添加量占水性聚氨酯的固体分76%~84%,优选78%-80%。

110.可选的,组分b2为4,4

’‑

二羟基二苯甲酮、4,4

’‑

二羟甲基二苯甲酮、4,4

’‑

二羟基二环己基甲酮中的其中一种,优选4,4

’‑

二羟基二苯甲酮,且添加量为水性聚氨酯的0.5%~5%,优选2%~3%。

111.可选的,组分b3为3-乙酰基丙醇、2-乙酰基乙醇、4-乙酰基丁醇中的其中一种。优选3-乙酰基丙醇,添加量为水性聚氨酯固体分0.25%-2.5%,优选1%-2%。

112.可选的,组分b4中包含磺酸盐基团的氨基化合物为n-(2-氨基乙基)-2-氨基乙磺酸钠、n-(3-氨基丙基)-2-氨基乙磺酸钠中的一种;

113.组分b4中包含羧基基团的氨基化合物为氨基己酸、甘氨酸、赖氨酸、亮氨酸中的一

种;

114.组分b4中二胺类化合物为乙二胺、丁二胺、异佛尔酮二胺、己二胺中的一种。其中,组分b4优选为为n-(2-氨基乙基)-2-氨基乙磺酸钠和氨基己酸的组合物且不添加二胺类化合物,添加量为水性聚氨酯固体分1-4%,优选2%-3%。

115.可选的,组分b2与组分b3物质的量比为2:0.5-2;组分b2和组分b3中酮基的总物质的量之和与组分f中酰肼基团的物质的量之比为1:(0.1-2)。作为优选,组分b2与组分b3物质的量比为2:1,组分b2和组分b3中酮基的总物质的量之和与组分f中酰肼基团的物质的量之比为1:0.1-2,优选1:0.3-1,最优选为1:0.6-0.9。

116.可选的,组分c为二月桂酸二丁基锡或者新癸酸铋;

117.组分d为三乙胺;组分d的中和度为组分d与组分b4中羧基物质的量的比值,物质的量的比值具体范围为70%-120%,优选90-100%;

118.组分e为一类可以有效减缓水性聚氨酯储存过程中水解的化合物,可以选自氮丙啶类化合物、环氧基团类化合物或碳二亚胺类化合物,优选碳二亚胺类化合物,最优选科思创2802xp;

119.组分f为一种含有酰肼基团的化合物选自丙二酸二酰肼,草酸二酰肼,己二酸二酰肼或癸二酸二酰肼,优选己二酸二酰肼。

120.一种单组分水性聚氨酯分散体的制备方法,包括以下步骤:

121.s1:将组分b1、组分b2和组分b3混合均匀,并在温度为110℃、真空度为-0.1mpa的条件下除水2小时以上;

122.s2:降温至50℃-70℃,通入氮气,加入组分a和组分c搅拌均匀后升温至70℃-90℃反应至nco达到理论值;

123.s3:降温至40℃-60℃,加入丙酮稀释预聚物并充分搅匀后加入组分b4的水溶液,并在温度为30℃-60℃条件下继续反应20分钟-50分钟;

124.s4:降温至30-50℃,加入组分d中和15分钟-40分钟,降温至10℃-30℃,在大于1000rpm的速度下搅拌,滴加去离子水,滴加过程持续10分钟-45分钟,滴加完毕继续搅拌30分钟-120分钟;

125.s5:将步骤s4中的产物在真空度为-0.1mpa、温度为50℃的条件下进行减压蒸馏,直至所述步骤s4的产物中丙酮含量<0.1%;

126.以500rpm的转速搅拌聚合物,在在20℃-40℃条件下缓慢添加组分e及组分f的水溶液,继续搅拌30分钟-60分钟,过滤得到水性聚氨酯分散体。

127.实施例二

128.s1:将211.36g pba 2000,23.48g pcdl 2000,7.5g dhbp和2.94g单羟基酮ⅰ混合均匀,并在温度为110℃,真空度为-0.1mpa条件下除水2小时;

129.s2:降温至63℃,添加36.52g hdi,及0.06g t-12的混合物,在85℃条件搅拌至nco值达到理论值;

130.s3:降温至50℃加入适量丙酮稀释及分散,55℃条件下加入含4.78g aas,3.92g aa的34g水溶液,剧烈搅拌30分钟;

131.s4:降温至30℃,随后加入3.02g tea进行中和15分钟,降温至10℃,在1000rpm的速度下搅拌,滴加280g去离子水进行分散,滴加过程持续30分钟,滴加完毕继续搅拌90分

钟;

132.s5:1小时后将s4所得到的产物进行减压蒸馏除去丙酮,加入3.8g 2802xp,5.51g adh的水溶液,搅拌均匀后获得水性聚氨酯分散体。所得树脂ph=8.1,固含为49.52%,粒径230nm,数均分子量mn=105722道尔顿(采用凝胶渗透色谱法)。

133.实施例三

134.s1:将218.07g pha2000,16.77g pcdl 2000,7.5g dhbp和1.79g单羟基酮ⅰ混合均匀,并在110℃,-0.1mpa条件下除水2小时;

135.s2:降温至70℃,添加35.28g hdi,及0.07g8118的混合物,在80℃条件搅拌至nco值达到理论值;

136.s3:降温至55℃,加入适量丙酮稀释及分散,60℃条件下加入含4g aas,乙二胺0.25g,4.2g leu的34g水溶液,剧烈搅拌20分钟;

137.s4:降温至40℃,随后加入3.24g tea进行中和10分钟,降温至20℃,在1000rpm的速度下搅拌,滴加260g去离子水进行分散,滴加过程持续30分钟,滴加完毕继续搅拌90分钟;

138.s5:1小时后将s4所得到的产物进行减压蒸馏除去丙酮,加入7.35g 2802xp,3.4g mdh的水溶液,搅拌均匀后获得水性聚氨酯分散体。所得树脂ph=8.4,固含为49.05%,粒径257nm,数均分子量mn=115143道尔顿(采用凝胶渗透色谱法)。

139.实施例四

140.s1:将205.49g pba 2000,29.36g pcdl 2000,9g dhhp和1.8g单羟基酮ⅱ混合均匀,并在110℃,-0.1mpa条件下除水2小时;

141.s2:降温至70℃,添加36.52g hdi,及0.06g t-12的混合物,在90℃条件搅拌至nco值达到理论值;

142.s3:降温至60℃,加入适量丙酮稀释及分散,60℃条件下加入含4.78g aas,3.92g lys的34g水溶液,剧烈搅拌30分钟;

143.s4:降温至35℃,随后加入2.8g tea进行中和15分钟,降温至15℃,在1000rpm的速度下搅拌,滴加280g去离子水进行分散,滴加过程持续30分钟,滴加完毕继续搅拌90分钟;

144.s5:1小时后将s4所得到的产物进行减压蒸馏除去丙酮,加入14g 2802xp,3.5g odh的水溶液,搅拌均匀后获得水性聚氨酯分散体。所得树脂ph=8.0,固含为49.86%,粒径250nm,数均分子量mn=121622道尔顿(采用凝胶渗透色谱法)。

145.实施例五

146.s1:将218.07g pha 2000,16.77g pcdl 2000,6g dhhp和2.79g单羟基酮ⅰ混合均匀,并在110℃,-0.1mpa条件下除水2小时;

147.s2:降温至60℃,添加35.28g hdi,及0.07g t-12的混合物,在85℃条件搅拌至nco值达到理论值;

148.s3:降温至50℃,加入适量丙酮稀释及分散,50℃条件下加入4g aas,乙二胺0.25g,4.2g aa的34g水溶液,剧烈搅拌50分钟;

149.s4:降温至35℃,随后加入3.24g tea进行中和15分钟,降温至15℃,在1000rpm的速度下搅拌,滴加280g去离子水进行分散,滴加过程持续30分钟,滴加完毕继续搅拌90分钟;

150.s5:1小时后将s4所得到的产物进行减压蒸馏除去丙酮,加入11.25g2802xp,6g sdh的水溶液,搅拌均匀后获得水性聚氨酯分散体。所得树脂ph=8.4,固含为49.05%,粒径217nm,数均分子量mn=95514道尔顿(采用凝胶渗透色谱法)。

151.实施例六

152.s1:将228g pba 2000,12g dhhp和4g单羟基酮ⅰ混合均匀,并在110℃,-0.1mpa条件下除水2小时;

153.s2:降温至70℃,添加30g hdi和13g ipdi,及0.06g8118的混合物,在88℃条件搅拌至nco值达到理论值;

154.s3:降温至50℃,加入适量丙酮稀释及分散,50℃条件下加入4.5g aas,1.56g gly的34g水溶液,剧烈搅拌25分钟;

155.s4:降温至38℃,随后加入3.02g tea进行中和15分钟,最后用280g水进行分散;

156.s5:1小时后将s4所得到的产物进行减压蒸馏除去丙酮,加入7.5g 2802xp,4g adh的水溶液,搅拌均匀后获得水性聚氨酯分散体。所得树脂ph=8.15,固含为49.52%,粒径210nm,数均分子量mn=91022道尔顿(采用凝胶渗透色谱法)。

157.实施例七

158.s1:将226g pha 2000,25g phna 2000,3.15g dhbp和1g单羟基酮ⅰ混合均匀,并在110℃,-0.1mpa条件下除水2小时;

159.s2:降温至70℃,添加32.37g hdi,及0.08g t-12的混合物,在80℃条件搅拌至nco值达到理论值;

160.s3:降温至55℃,加入适量丙酮稀释及分散,57℃条件下加入4.5g aas,1.56g ga的34g水溶液,剧烈搅拌30分钟;

161.s4:随后加入3.02g tea进行中和15分钟,降温至15℃,在1000rpm的速度下搅拌,滴加280g去离子水进行分散,滴加过程持续30分钟,滴加完毕继续搅拌90分钟;

162.s5:1小时后将所得到的产物进行减压蒸馏除去丙酮,加入15g 2802xp,2.5g sdh的水溶液,搅拌均匀后获得水性聚氨酯分散体。所得树脂ph=8.13,固含为49.52%,粒径230nm,数均分子量mn=127722道尔顿(采用凝胶渗透色谱法)。

163.对比例一

164.本对比例在实施例二的基础上不引入酮肼自交联体系。

165.将211.36g pba 2000,23.48g pcdl 2000,1,4-丁二醇4.45g混合均匀,并在110℃,-0.1mpa条件下除水2小时。降温至70℃,添加36.52g hdi,及0.06gt-12的混合物,在80℃条件搅拌至nco值达到理论值。降温至50℃,加入适量丙酮稀释及分散,50℃条件下加入4.78g aas,3.92g aa的34g水溶液,剧烈搅拌30分钟;降温至30℃,随后加入3.02g tea进行中和15分钟,最后用280g水进行分散。1小时后将所得到的产物进行减压蒸馏除去丙酮,加入3.8g 2802xp及适量的水,搅拌均匀后获得水性聚氨酯分散体。所得树脂ph=8.21,固含为49.47%,粒径207nm,数均分子量mn=115790道尔顿(采用凝胶渗透色谱法)。

166.对比例二

167.本对比例在实施例二的基础上,不添加抗水解剂xp2802。

168.将211.36g pba 2000,23.48g pcdl 2000,7.5g dhbp和2.94g单羟基酮ⅰ混合均匀,并在110℃,-0.1mpa条件下除水2小时。降温至70℃,添加36.52g hdi,及0.06g t-12的

混合物,在80℃条件搅拌至nco值达到理论值。降温至50℃,加入适量丙酮稀释及分散,50℃条件下加入4.78g aas,3.92g aa的34g水溶液,剧烈搅拌30分钟;降温至30℃,随后加入3.02g tea进行中和15分钟,最后用280g水进行分散。1小时后将所得到的产物进行减压蒸馏除去丙酮,加入5.51g adh的水溶液,搅拌均匀后获得水性聚氨酯分散体。所得树脂ph=8.05,固含为49.71%,粒径210nm,数均分子量mn=99759道尔顿(采用凝胶渗透色谱法)。

169.鞋胶的制备方法,包括以下组分:

170.实施例2-7和对比例1-2的单组分水性聚氨酯分散体100份、消泡剂(型号为byk-024)0.05份、润湿剂(型号为tego 245)0.20份、增稠剂(型号为vesmody

tm u601)0.20份;

171.具体方法为:将单组分水性聚氨酯分散体置于瓶中,转速为500rpm,加入消泡剂搅拌10分钟后再加入润湿剂,搅拌10分钟后加入增稠剂,最后继续搅拌10分钟后静置2小时后备用。

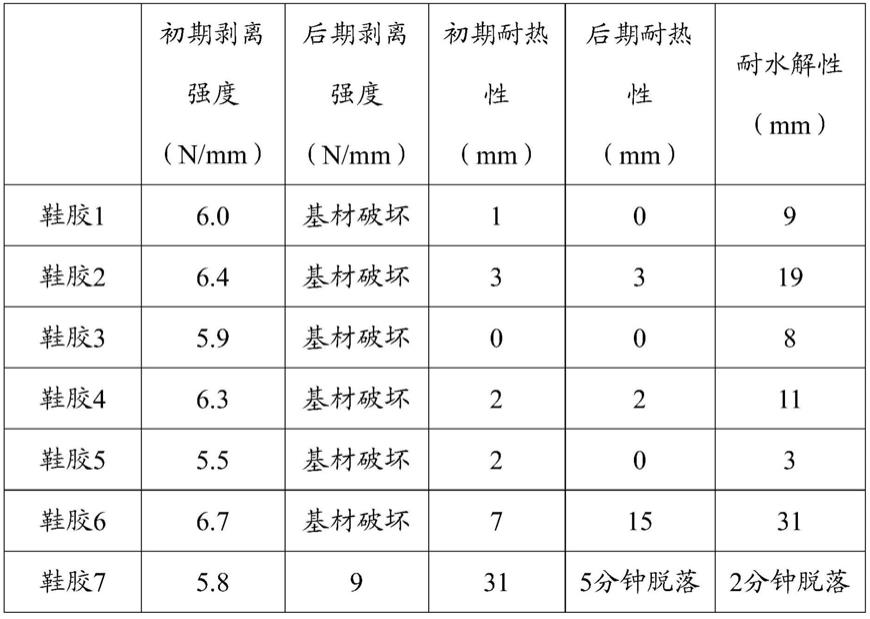

172.根据该鞋胶的制备方法依次将实施例二至实施例七、对比例一和对比例二制成鞋胶,并依次命名为鞋胶1~8,对鞋胶1~8进行各项性能测试,具体如下:

173.材料准备:橡胶条先打磨再用重量比1.5%b粉的乙酸乙酯溶液处理,液压机压强为30kg/平方厘米,压合时间为10秒,拉力机剥离速率为200mm/分钟;

174.初期剥离强度:试件压合后2分钟内用拉力机测试剥离强度,测试3次,取平均值。

175.后期剥离强度:试件压合后25℃50%湿度下放置24小时,拉力机测试剥离强度,测试3次,取平均值。

176.初期耐热性:试件制备完毕后,挂一个500g砝码,置于80℃鼓风烘箱中,测试30分钟内试件拉开的长度或者提前脱落下来的脱落时间。

177.后期耐热性:试件制备完毕后,25℃,50%湿度下放置3天,挂一个1000g砝码,置于80℃鼓风烘箱中,测试24小时内试件拉开的长度或者提前脱落下来的脱落时间。

178.耐水解性:试件制备完毕后,25℃50%湿度下放置3天,挂一个1000g砝码,置于70℃,95%湿度的恒温恒湿箱中,测试24小时内试件拉开的长度或者提前脱落下来的脱落时间。

179.上述各项性能的测试结果见表1。

180.表1

[0181][0182][0183]

其中,表1中固化剂为万华161,添加量为占鞋胶固体分的3%。

[0184]

由表1可以看出:

[0185]

将鞋胶1和鞋胶7加固化剂的方案对比可以发现,基于本发明的单组分水性聚氨酯用在水性鞋胶上具有优异的初期及后期剥离强度,同时在耐热性方面都可以接近或者匹配双组份聚氨酯的性能;

[0186]

将鞋胶1和鞋胶7对比发现,如果不引入自交联体系,对鞋胶的初期剥离强度影响不大,其余性能都急剧下降。这是由于初期剥离强度主要是靠结晶来快速建立而后期的性能则是靠交联密度来提升;

[0187]

将鞋胶1和鞋胶8对比发现,所测试性能几乎没有变化,所以抗水解剂对于刚制备的单组分水性聚氨酯性能没有正面或负面的影响;

[0188]

鞋胶2的聚氨酯中结晶性pha占比很高,所以初期剥离强度在所有实施例中最高,但是由于自交联体系占比较低所以在耐热性及耐水解方面表现较差;而鞋胶3则与鞋胶2相反,更高比例的pcdl及自交联体系很大程度上提高了胶黏剂的耐热性及耐水解性,但受pcdl影响,初期剥离强度较差。

[0189]

测试鞋胶的耐热稳定性:

[0190]

耐热稳定性:将鞋胶1~8置于70℃鼓风烘箱中密封保存72小时,取出后25℃50%

湿度下放置4小时后制备试件按以上方法测试初粘强度及初期耐热性,测试结果见表2。

[0191]

表2

[0192][0193][0194]

由表2可以看出:

[0195]

在70℃的条件下经过一段时间热储后,体系的初期剥离强度和初期耐热性都有所下降,这是由于热储过程中酯键水解引起聚氨酯分子量减少引起的;

[0196]

而鞋胶8由于没有加入抗水解剂2802xp,其初期剥离强度和初期耐热性下降最明显,说明分子量下降较多;

[0197]

而鞋胶3中由于聚氨酯含有较高比例的2802xp所以性能保留率最高。

[0198]

为了进一步说明抗水解剂的作用,对热储前后各实施例和对比例的水性聚氨酯进行分子量测试,测试方法为凝胶渗透色谱法,测试结果见表3。

[0199]

表3

[0200] 热储前数均分子量热储后数均分子量实施例二10572268820实施例三11514390125实施例四12162298569实施例五9551476511实施例六9102270245实施例七127722107512对比例一11579074238对比例二9975939536

[0201]

由表3可以看出:

[0202]

对比例二由于没有添加抗水解剂2802xp,数均分子量急剧下降;

[0203]

实施例二和对比例一虽然添加了抗水解剂,但由于添加的比例只有固体分的0.51%左右,对数均分子量减少的抑制作用有限;

[0204]

而实施例二至实施例七添加了1-2%的抗水解剂,有效抑制了数均分子量的急剧减少;

[0205]

数均分子量的测试结果与表2的结果相吻合,验证了抗水解剂2802xp在抑制本发明聚氨酯分子量下降的重要作用。

[0206]

综上所述,本发明提供的一种单组分水性聚氨酯分散体及制备方法,所制成的单组分水性聚氨酯分散体分子结构规整,其通过主链中间接入含酮基的对称结构化合物,既提高聚合物的结晶性又引入了交联位点,此外,由于末端上也接入含酮基的化合物,增加了交联位点的分布均一性,同时有利于提高聚合物早期性能;在聚氨酯成膜或干燥活化时,随着有机胺的挥发,主链中间和末端上的酮基可与分散体中的酰肼基团发生脱水聚合反应,大大提高交联密度使之性能接近或匹配双组份水性聚氨酯。由本发明制备的单组分水性聚氨酯所制成的鞋胶具有优异的初期剥离强度及初期耐热性和不弱于双组份水性聚氨酯的后期剥离强度及耐热、耐湿热性,同时长时间储存后性能仍然可以高度保留。并且,在本发明中的抗水解剂采用聚碳二亚胺,聚碳二亚胺的引入可以明显改善水解的现象,其机理是通过消耗水解产生的羧基来减缓水解过程,同时水性化的碳二亚胺化合物与水性聚氨酯具有很好的相容性,使水性聚氨酯发挥更好的性能。另一方面,由于本发明的水性聚氨酯分散体是单组分体系,无使用时间的限制,大大减少了树脂的浪费,特别有利于在制鞋、吸塑胶及汽车内饰胶等领域中的应用。

[0207]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1