一种可循环利用的橡塑发泡材料及其制备方法和回收方法与流程

1.本发明涉及发泡材料的技术领域,特别是指一种可循环利用的橡塑发泡材料及其制备方法和回收方法。

背景技术:

2.三元乙丙橡胶是乙烯、丙烯和少量的非共轭二烯烃的共聚物,是乙丙橡胶的一种,以epdm(ethylene propylene diene monomer)表示,因其主链是由化学稳定的饱和烃组成,只在侧链中含有不饱和双键,故其耐臭氧、耐热、耐候等耐老化性能优异。epdm发泡材料在汽车工业、建筑业和船舶工程中广泛地用于密封、缓冲减振、吸音隔音和吸水等方面。epdm发泡材料通常是以塑料作为连续相以橡胶作为分散相采用动态硫化工艺制备而成的高分子弹性体材料,又称为热塑性硫化橡胶(tpv)。

3.中国专利cn112745681a公开了一种可注塑发泡的tpv材料,并给出了这种可注塑发泡的tpv材料包括以下重量份的组分:低熔指pp树脂5-15份、高熔指pp树脂10-20份、epdm橡胶20-30份、sebs弹性体10-20份、石蜡油30-40份、硫化剂0.3-1.2份、硫化促进剂0.5-1份、抗氧剂0.3-0.6份、光稳定剂0.3-0.8份、润滑剂0.2-0.5份和发泡母粒1-3份;将低熔指pp树脂、高熔指pp树脂、epdm橡胶、硫化促进剂、抗氧剂、光稳定剂混合后加至双螺杆挤出机的主喂料口,在双螺杆挤出机的第3螺筒加入石蜡油,在双螺杆挤出机的第6螺筒加入硫化剂,熔融混合,挤出造粒,得到第一tpv粒料;将第一tpv粒料、sebs弹性体、润滑剂混合之后加至双螺杆挤出机,经熔融挤出造粒,得到第二tpv粒料;将发泡剂母粒与第二tpv粒料混合均匀,得到tpv材料。这种方法所得的tpv材料具有很好的发泡效果,发泡后硬度较低,泡孔均匀,发泡倍率≥1.2;但是,这种可注塑发泡的tpv材料密度仍偏大,使用成本高,而且,这种可注塑发泡的tpv材料回收后无法再进行发泡,资源浪费严重。

技术实现要素:

4.本发明的目的是提供一种可循环利用的橡塑发泡材料及其制备方法和回收方法,旨在解决现有技术中的tpv发泡材料密度偏大以及回收后无法再制成发泡材料使其再利用困难从而导致其成本高和资源浪费严重的问题。

5.为了解决上述技术问题,本发明的技术方案是这样实现的:

6.在一个方面,本发明的一种可循环利用的橡塑发泡材料,包括以下重量份的原料:三元乙丙橡胶40-65份,聚丙烯或丙烯共聚物30-40份,氯磺化聚乙烯5-25份,填料10-25份,增塑剂5-40份,增容剂2-7份,吸酸剂2-5份,稳定剂1-2.5份,防老剂1-2份,硫化剂1.3-2份,硫化促进剂0.6-1.1份。

7.本发明以三元乙丙橡胶(epdm)为主料,充分利用了三元乙丙橡胶优异的耐臭氧性、耐热性和耐候性,同时,epdm经过预处理再与氯磺化聚乙烯(csm)共混,解决了epdm由于分子结构本身的原因,存在的互黏性和自黏性较差以及耐油性、阻燃性、气密性较差和硫化速率慢等缺点;本发明还以塑料相——聚丙烯或丙烯共聚物为支撑,塑料相在橡塑发泡材

料制备过程中充当固定相,充分支撑了橡塑发泡材料的稳定性,而且,塑料相还为橡塑发泡材料提供了可以循环回收的特性;三元乙丙橡胶、聚丙烯或丙烯共聚物以及氯磺化聚乙烯相互作用,相辅相成,所得的橡塑发泡材料具有超低密度,密度小于0.1g/cm3,导热系数低,压缩永久变形小,25℃24h下的压缩永久形变小于25%,可广泛应用于汽车配件、建筑材料、铁路运输、地铁工程、管道输送等领域,可循环回收,循环回收过程中不用添加任何助剂,回收方便,可以得到同样低密度的橡塑发泡材料。

8.作为一种优选的实施方案,所述填料为阻燃型填料,所述阻燃型填料为气凝胶、硼酸锌和炭黑按照重量比为1-3:4-12:4-10组成的混合物。本发明选用阻燃型填料,不仅提高橡塑发泡材料的力学性能,同时还使其具备阻燃性能;首先,气凝胶的加入可以阻隔一定的热量,降低材料的热扩散速率,减缓燃烧时的热传递;气凝胶还是一种纳米填料,在发泡过程中可以承担成核剂的作用,有助于发泡和泡孔更均匀;另外,硼酸锌是一种环保型的非卤素阻燃剂,无毒、低水溶性、高热稳定性、粒度小、比重小、分散性好;其次,炭黑与橡胶结合性好,可以提高发泡材料的力学性能。本发明将这三种填料混合使用得到的阻燃型填料,加入胶料中,添加较少的量就能够显著提高材料的阻燃性能,同时又不影响材料的发泡效果。本发明的增塑剂优选使用石蜡油。

9.作为一种优选的实施方案,所述增容剂为乙烯醋酸乙烯酯橡胶和/或氯化聚乙烯橡胶。本发明中三元乙丙橡胶与氯磺化聚乙烯相容性差,增容剂的使用,解决了三元乙丙橡胶与氯磺化聚乙烯相容性差的问题;本发明的乙烯醋酸乙烯酯橡胶(evm)或氯化聚乙烯(cm)增容作用力强,可以与三元乙丙橡胶以及氯磺化聚乙烯紧密结合,从而促进三元乙丙橡胶与氯磺化聚乙烯相容;同时,这种乙烯醋酸乙烯酯橡胶(evm)和氯化聚乙烯(cm)本身的阻燃性较好,进一步提高了橡塑发泡材料的阻燃性能。

10.作为一种优选的实施方案,所述硫化剂为1-2重量份的硫磺和0.2-1重量份的四硫化双五亚甲基秋兰姆组成的混合物;所述硫化促进剂为n-环己基-2-苯并噻唑次磺酰胺、2,2'-二硫代二苯并噻唑、二硫化四甲基秋兰姆中的任意一种或几种。本发明采用复合硫化剂,硫磺(s)促进三元乙丙橡胶(epdm)硫化,四硫化双五亚甲基秋兰姆(dptt)促进氯磺化聚乙烯(csm)硫化,这种复合硫化剂针对性强,硫化效果好;本发明避免使用过氧化物硫化体系,由于过氧化物会对聚丙烯有交联和降解的作用,一旦使用过氧化物,会影响橡塑发泡材料的可回收性能;本发明中塑料相没有交联,仅仅是橡胶相发生硫化交联。本发明中硫化促进剂为n-环己基-2-苯并噻唑次磺酰胺(cz)、2,2'-二硫代二苯并噻唑(dm)或二硫化四甲基秋兰姆(tmtd)。

11.在另一个方面,本发明的一种可循环利用的橡塑发泡材料的制备方法,包括以下步骤:s1胶料混炼1)三元乙丙橡胶的预处理取三元乙丙橡胶,添加部分防老剂,于100-120℃下,混炼1-5min,出料,下片,等离子体或辐照处理,得预处理后的三元乙丙橡胶;2)胶料a的制备取氯磺化聚乙烯、增容剂、吸酸剂、稳定剂、剩余的防老剂以及步骤1)所得的预处理后的三元乙丙橡胶,于100-120℃下,混炼1-5min,得胶料a;3)胶料b的制备取填料、增塑剂以及步骤2)所得的胶料a,于100-120℃下,继续混炼1-5min,出料,下片,得胶料b;4)胶料c的制备取聚丙烯或丙烯共聚物以及步骤3)所得的胶料b,于150-180℃下,共混3-6min,得胶料c;5)胶料d的制备取硫化剂、硫化促进剂以及步骤4)所得的胶料c,于110-130℃下,混炼30-50s,得胶料d;s2发泡定型6)一次硫化取步骤5)所得的胶料d,于140-160℃下,一次硫化

5-32min,得一次硫化产物;7)发泡成型取步骤6)所得的一次硫化产物,化学发泡或超临界发泡,得发泡产物;8)二次硫化取步骤7)所得的发泡产物,于130-160℃下,二次硫化8-36min,得橡塑发泡材料。

12.本发明将三元乙丙橡胶(epdm)先进行预处理,预处理所用的防老剂通常占配方中防老剂用量的50-70%,预处理后的三元乙丙橡胶反应活性得到了大大提高,同时,三元乙丙橡胶的粘度也得到了提高,从而增加了硫化速度,提高了橡塑发泡材料的保有气体的能力,为制备质轻的橡塑发泡材料奠定了基础;这种预处理后的三元乙丙橡胶与氯磺化聚乙烯在制备胶料a的过程中,预处理后的三元乙丙橡胶的粘度以及硫化速度与氯磺化聚乙烯的粘度和硫化速度匹配性更好,易于形成共交联网络;这种橡胶胶料与塑料相共混,最后,添加硫化剂和硫化促进剂;经过一次硫化,初步形成交联网络,以控制共混材料的熔体强度在一个合适的范围,一次硫化是在相对较低的温度下进行交联,硫化剂只有少部分反应,没有完全反应,为二次硫化储备;通过发泡成型成功发泡并控制了泡孔的结构,然后,再经过二次硫化,二次硫化过程中橡胶进一步发生交联反应,以保证硫化橡胶的性能,同时,发泡材料中抛空已经形成,塑料相称为固定泡孔结构的固定相,能够维持现有泡孔和密度进行二次硫化。橡胶发泡材料的制备过程中存在着橡胶交联和发泡两步反应,这两步反应遵循一定的匹配关系且相互影响,橡胶材料发泡对上述匹配问题要求严格,本发明成功解决了橡胶硫化与发泡匹配的问题。本发明的一次硫化过程中采用静态硫化的方法,橡胶的硫化交联是自捕捉式的,橡胶分子与相近的硫磺形成交联网络,在此过程中,橡胶相是连续相,是“海岛”结构中的海,通过控制硫化工艺从而控制交联程度,以达到合适发泡的硫化程度;在发泡时,橡胶相和塑料相同时发泡;二次硫化实现了橡胶相的全交联,从而提高了橡塑发泡材料的力学性能。

13.作为一种优选的实施方案,所述步骤7)中,化学发泡时,发泡剂用量为10-20重量份,发泡促进剂用量为0.3-1.0重量份,发泡剂和发泡促进剂是添加到所述步骤4)所得的胶料c中,于120-130℃下,混炼80-100s,然后再进行所述步骤5);化学发泡的温度是160-230℃,化学发泡的时间是5-10min。本发明在一次硫化过程中获得了适合的熔体强度,同时,在发泡剂大量分解的阶段保住了气体;在此温度下,硫化剂还在硫化橡胶,两者匹配,同时,塑料相在熔体状态也可以发泡,三相都发泡,从而得到了超低密度的发泡材料。当温度降下来之后,塑料相开始结晶,成为固定相,成为橡塑发泡材料泡孔的骨架结构,防止橡胶相进一步硫化弹性过大将已经形成的泡孔挤压而出现回缩的问题,同时,硫化剂继续反应,在维持原有泡孔结构的前提下,橡胶相进一步硫化,以提供发泡材料更好的力学性能。化学发泡操作简单,可以在一条线上完成,一次硫化后的胶料放入烘道中进行发泡与二次硫化,烘道分为两段,一段为发泡段,二段为二次硫化段,也即熟化段。

14.作为一种优选的实施方案,所述化学发泡包括四区,一区温度为160-180℃,发泡时间为1-2min,二区温度为190-200℃,发泡时间为1-3min,三区温度为210-230℃,发泡时间为2-3min,四区温度为170-180℃,发泡时间为1-3min。本发明的化学发泡过程还可以调节不同的温度,首先,在160-180℃下,材料开始软化,此时,发泡剂还未开始分解;然后,升温到190-200℃,这时候发泡剂开始分解,缓慢释放气体;之后到达210-230℃,放气量达到高峰,此时,交联剂的交联程度与发泡剂分解的速度匹配,形成稳定的泡孔,交联的熔体强度也可以支撑泡孔的稳定性而不至于大量破裂;然后,温度下降至170-180℃下,发泡剂的

分解速度降下来;最后,经过二次硫化,橡胶部分继续进一步硫化,提供良好的力学性能。这种化学发泡工艺简便。

15.作为一种优选的实施方案,所述步骤7)中,超临界物理发泡的温度是140-155℃,压力是23-30mpa,发泡气体是氮气。本发明还可以采用超临界物理发泡,超临界物理发泡通常是在超临界物理发泡釜内进行,这种超临界物理发泡与二次硫化是分开操作的;采用超临界发泡的工艺可以实现无化学发泡剂残留的发泡,但是,超临界发泡也会存在硫化与超临界发泡较难匹配的问题;因此,如何解决两者的匹配,得到超低密度的稳定的发泡是通过一次硫化-发泡-二次硫化的工艺来实现的。

16.作为一种优选的实施方案,所述步骤1)中,等离子体处理时的电压为10-20ev,辐照处理时的剂量为5-10kgy。本发明的三元乙丙橡胶是采用等离子体或辐照进行预处理的,采用等离子体预处理,可以增加epdm的活性,使得其在硫化的时候反应活性点增加,提高硫化速度;采用辐照预处理,可以给予epdm一定的交联程度,从而改善epdm橡胶硫化慢的问题;因此,这两种预处理方式都是为了解决epdm橡胶硫化慢以及epdm橡胶与csm橡胶硫化不匹配的问题。

17.在再一个方面,本发明的一种可循环利用的橡塑发泡材料的回收方法,包括以下步骤:取可循环利用的橡塑发泡材料,破碎,于160-180℃下,剪切,回炼;于160-180℃下,定型;采用二氧化碳气体,在140-160℃和10-20mpa下,超临界发泡,得回收发泡材料。

18.本发明的橡塑发泡材料可以回收再利用,并且,可以循环回收多次,循环回收过程中不用添加任何助剂,回收方便,可以得到同样低密度的橡塑发泡材料。本发明的橡塑发泡材料在共混材料中有塑料相存在,并且,在交联过程中塑料相不交联,从而提供了回收过程中的流动相,尽管回收过程中橡胶相被剪切成微粒,但是,其仍具有橡胶的弹性等性质。本发明的橡塑发泡材料在回收过程中通过剪切作用,宏观上,将共混物打散重新混合,使交联的橡胶相分散成为交联微团,此时,全部交联的epdm不再具有塑性;然而,塑料相由于在制备过程中没有参与交联,此时的塑料相还具有流动性,可以加工,在回收过程中,塑料相转变为连续相,交联橡胶微团为分散相,实现了相的反转。

19.与现有技术相比,本发明的有益效果是:本发明以三元乙丙橡胶(epdm)为主料,充分利用了三元乙丙橡胶优异的耐臭氧性、耐热性和耐候性,同时,epdm经过预处理再与csm橡胶共混,解决了epdm由于分子结构本身的原因而存在的互黏性和自黏性较差以及耐油性、阻燃性、气密性较差和硫化速率慢等缺点;以塑料相——聚丙烯或丙烯共聚物为支撑,塑料相在橡塑发泡材料制备过程中充当固定相,充分支撑了橡塑发泡材料的稳定性,而且,塑料相还为橡塑发泡材料提供了可以循环回收的特性;三元乙丙橡胶、聚丙烯或丙烯共聚物和氯磺化聚乙烯相互作用,相辅相成,所得的橡塑发泡材料具有超低密度,密度小于0.1g/cm3,导热系数低,压缩永久变形小,25℃24h下的压缩永久形变小于25%,可广泛应用于汽车配件、建筑材料、铁路运输、地铁工程、管道输送等领域,可循环回收,循环回收过程中不用添加任何助剂,回收方便,可以得到同样低密度的橡塑发泡材料。

附图说明

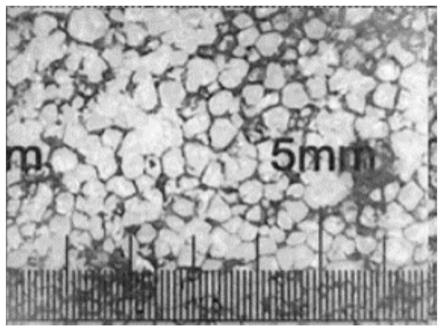

20.图1为本发明实施例11橡塑发泡材料的数码电子显微镜图;

21.图2为本发明实施例12橡塑发泡材料的数码电子显微镜图;

22.图3为本发明实施例13橡塑发泡材料的数码电子显微镜图;

23.图4为本发明实施例14橡塑发泡材料的数码电子显微镜图;

24.图5为本发明对比例11发泡材料的数码电子显微镜图;

25.图6为现有技术中对照样1tpv材料的扫描电子显微镜图;

26.图7为本发明实施例21橡塑发泡材料的扫描电子显微镜图;

27.图8为本发明实施例22橡塑发泡材料的扫描电子显微镜图;

28.图9为本发明实施例23橡塑发泡材料的扫描电子显微镜图;

29.图10为本发明实施例24橡塑发泡材料的扫描电子显微镜图;

30.图11为本发明对比例21发泡材料的扫描电子显微镜图;

31.图12为本发明实施例11橡塑发泡材料回收再发泡后的扫描电子显微镜图。

具体实施方式

32.下面将结合本发明的具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明的一种可循环利用的橡塑发泡材料,包括以下重量份的原料:三元乙丙橡胶40-65份,聚丙烯或丙烯共聚物30-40份,氯磺化聚乙烯5-25份,填料10-25份,增塑剂5-40份,增容剂2-7份,吸酸剂2-5份,稳定剂1-2.5份,防老剂1-2份,硫化剂1.3-2份,硫化促进剂0.6-1.1份。

34.优选地,所述填料为阻燃型填料,所述阻燃型填料为气凝胶、硼酸锌和炭黑按照重量比为1-3:4-12:4-10组成的混合物。

35.优选地,所述增容剂为乙烯醋酸乙烯酯橡胶和/或氯化聚乙烯橡胶。

36.优选地,所述硫化剂为1-2重量份的硫磺和0.2-1重量份的四硫化双五亚甲基秋兰姆组成的混合物;所述硫化促进剂为n-环己基-2-苯并噻唑次磺酰胺、2,2'-二硫代二苯并噻唑、二硫化四甲基秋兰姆中的任意一种或几种。

37.本发明的一种可循环利用的橡塑发泡材料的制备方法,包括以下步骤:

38.s1胶料混炼

39.1)三元乙丙橡胶的预处理

40.取三元乙丙橡胶,添加部分防老剂,于100-120℃下,混炼1-5min,出料,下片,等离子体或辐照处理,得预处理后的三元乙丙橡胶;

41.2)胶料a的制备

42.取氯磺化聚乙烯、增容剂、吸酸剂、稳定剂、剩余的防老剂以及步骤1)所得的预处理后的三元乙丙橡胶,于100-120℃下,混炼1-5min,得胶料a;

43.3)胶料b的制备

44.取填料、增塑剂以及步骤2)所得的胶料a,于100-120℃下,继续混炼1-5min,出料,下片,得胶料b;

45.4)胶料c的制备

46.取聚丙烯或丙烯共聚物以及步骤3)所得的胶料b,于150-180℃下,共混3-6min,得

胶料c;

47.5)胶料d的制备

48.取硫化剂、硫化促进剂以及步骤4)所得的胶料c,于110-130℃下,混炼30-50s,得胶料d;

49.s2发泡定型

50.6)一次硫化

51.取步骤5)所得的胶料d,于140-160℃下,一次硫化5-32min,得一次硫化产物;

52.7)发泡成型

53.取步骤6)所得的一次硫化产物,化学发泡或超临界发泡,得发泡产物;

54.8)二次硫化

55.取步骤7)所得的发泡产物,于130-160℃下,二次硫化8-36min,得橡塑发泡材料。

56.优选地,所述步骤7)中,化学发泡时,发泡剂用量为10-20重量份,发泡促进剂用量为0.3-1.0重量份,发泡剂和发泡促进剂是添加到所述步骤4)所得的胶料c中,于120-130℃下,混炼80-100s,然后再进行所述步骤5);化学发泡的温度是160-230℃,化学发泡的时间是5-10min。

57.进一步地,所述化学发泡包括四区,一区温度为160-180℃,发泡时间为1-2min,二区温度为190-200℃,发泡时间为1-3min,三区温度为210-230℃,发泡时间为2-3min,四区温度为170-180℃,发泡时间为1-3min。

58.优选地,所述步骤7)中,超临界物理发泡的温度是140-155℃,压力是23-30mpa,发泡气体是氮气。

59.优选地,所述步骤1)中,等离子体处理时的电压为10-20ev,辐照处理时的剂量为5-10kgy。

60.本发明的一种可循环利用的橡塑发泡材料的回收方法,包括以下步骤:取可循环利用的橡塑发泡材料,破碎,于160-180℃下,剪切,回炼;于160-180℃下,定型;采用二氧化碳气体,在140-160℃和10-20mpa下,超临界发泡,得回收发泡材料。

61.实施例11

62.本发明的一种可循环利用的橡塑发泡材料的制备方法,包括以下步骤:

63.s1原料准备

64.1)按照以下重量份称取原料:三元乙丙橡胶45份,聚丙烯30份,氯磺化聚乙烯25份,填料20份,增塑剂石蜡油10份,增容剂cm 7份,吸酸剂氧化镁5份,稳定剂硬脂酸锌2份,防老剂1.5份,硫化剂1.4份,硫化促进剂0.7份,发泡剂ac 13份,发泡促进剂氧化锌0.3份;

65.其中,填料为3重量份的二氧化硅气凝胶、11重量份的硼酸锌和6重量份的炭黑组成的阻燃型填料,硫化剂为1.0重量份的硫磺和0.4重量份的dptt组成,硫化促进剂为0.5重量份的硫化促进剂cz和0.2份的硫化促进剂tmtd组成。

66.s2胶料混炼

67.2)三元乙丙橡胶的预处理

68.将密炼机温度设置为110℃,加入三元乙丙橡胶和1.0份防老剂,混炼2min,出料,下片,采用电压为10ev的等离子体处理,得预处理后的三元乙丙橡胶。

69.3)胶料a的制备

70.密炼机温度设置100℃,加入氯磺化聚乙烯、增容剂、吸酸剂、稳定剂、剩余的防老剂以及步骤2)所得的预处理后的三元乙丙橡胶,混炼5min,得胶料a。

71.4)胶料b的制备

72.在步骤3)所得的胶料a中,继续添加填料和增塑剂,于110℃下,继续混炼3min,出料,下片,得胶料b。

73.5)胶料c的制备

74.取聚丙烯以及步骤4)所得的胶料b,于180℃下,共混3min,得胶料c。

75.6)胶料d的制备

76.将步骤5)所得的胶料c加热至130℃,添加发泡剂和发泡促进剂,混炼90s,然后,加入硫化剂和硫化促进剂,混炼30s,得胶料d。

77.s3发泡定型

78.7)一次硫化

79.取步骤6)所得的胶料d,于140℃下,一次硫化10min,得一次硫化产物。

80.8)发泡成型

81.取步骤7)所得的一次硫化产物,放入烘道的发泡段中进行化学发泡,共四区,一区温度为180℃,发泡时间为2min,二区温度为200℃,发泡时间为2min,三区温度为220℃,发泡时间为3min,四区温度为180℃,发泡时间为2min,得发泡产物。

82.9)二次硫化

83.将步骤8)所得的发泡产物,置于烘道的熟化段,于140℃下,二次硫化20min,得橡塑发泡材料。

84.实施例12

85.本发明的一种可循环利用的橡塑发泡材料的制备方法,包括以下步骤:

86.s1原料准备

87.1)按照以下重量份称取原料:三元乙丙橡胶55份,乙烯丙烯共聚物40份,氯磺化聚乙烯5份,填料15份,增塑剂石蜡油8份,增容剂cm 2份,吸酸剂氧化镁2份,稳定剂硬脂酸锌1份,防老剂1份,硫化剂1.4份,硫化促进剂0.7份,发泡剂ac 15份,发泡促进剂氧化锌0.4份;

88.其中,填料为2重量份的二氧化硅气凝胶、9重量份的硼酸锌和4重量份的炭黑组成的阻燃型填料,硫化剂为1.2重量份的硫磺和0.2重量份的dptt组成,硫化促进剂为0.5重量份的硫化促进剂cz和0.2份的硫化促进剂dm组成。

89.s2胶料混炼

90.2)三元乙丙橡胶的预处理

91.将密炼机温度设置为120℃,加入三元乙丙橡胶和0.6份防老剂,混炼1min,出料,下片,辐照处理,剂量为5kgy,得预处理后的三元乙丙橡胶。

92.3)胶料a的制备

93.密炼机温度设置120℃,加入氯磺化聚乙烯、增容剂、吸酸剂、稳定剂、剩余的防老剂以及步骤2)所得的预处理后的三元乙丙橡胶,混炼3min,得胶料a。

94.4)胶料b的制备

95.在步骤3)所得的胶料a中,继续添加填料和增塑剂,于120下,继续混炼1min,出料,下片,得胶料b。

96.5)胶料c的制备

97.取乙烯丙烯共聚物以及步骤4)所得的胶料b,于150℃下,共混6min,得胶料c。

98.6)胶料d的制备

99.将步骤5)所得的胶料c加热至110℃,添加发泡剂和发泡促进剂,混炼100s,然后,加入硫化剂和硫化促进剂,混炼50s,得胶料d。

100.s3发泡定型

101.7)一次硫化

102.取步骤6)所得的胶料d,于140℃下,一次硫化8min,得一次硫化产物。

103.8)发泡成型

104.取步骤7)所得的一次硫化产物,放入烘道的发泡段中进行化学发泡,共四区,一区温度为160℃,发泡时间为1min,二区温度为190℃,发泡时间为3min,三区温度为210℃,发泡时间为3min,四区温度为170℃,发泡时间为3min,得发泡产物。

105.9)二次硫化

106.将步骤8)所得的发泡产物,置于烘道的熟化段,于130℃下,二次硫化10min,得橡塑发泡材料。

107.实施例13

108.本发明的一种可循环利用的橡塑发泡材料的制备方法,包括以下步骤:

109.s1原料准备

110.1)按照以下重量份称取原料:三元乙丙橡胶50份,丙烯丁烯共聚物35份,氯磺化聚乙烯15份,填料10份,增塑剂石蜡油5份,增容剂cm 5份,吸酸剂氧化镁3份,稳定剂硬脂酸锌1.5份,防老剂1.0份,硫化剂1.4份,硫化促进剂0.7份,发泡剂ac 17份,发泡促进剂氧化锌0.4份;

111.其中,填料为1重量份的二氧化硅气凝胶、5重量份的硼酸锌和4重量份的炭黑组成的阻燃型填料,硫化剂为1.1重量份的硫磺和0.3重量份的dptt组成,硫化促进剂为0.5重量份的硫化促进剂cz和0.2份的硫化促进剂tmtd组成。

112.s2胶料混炼

113.2)三元乙丙橡胶的预处理

114.将密炼机温度设置为100℃,加入三元乙丙橡胶和0.6份防老剂,混炼5min,出料,下片,采用电压为15ev的等离子体处理,得预处理后的三元乙丙橡胶。

115.3)胶料a的制备

116.密炼机温度设置110℃,加入氯磺化聚乙烯、增容剂、吸酸剂、稳定剂、剩余的防老剂以及步骤2)所得的预处理后的三元乙丙橡胶,混炼1min,得胶料a。

117.4)胶料b的制备

118.在步骤3)所得的胶料a中,继续添加填料和增塑剂,于100℃下,继续混炼5min,出料,下片,得胶料b。

119.5)胶料c的制备

120.取丙烯丁烯共聚物以及步骤4)所得的胶料b,于160℃下,共混4min,得胶料c。

121.6)胶料d的制备

122.将步骤5)所得的胶料c加热至120℃,添加发泡剂和发泡促进剂,混炼80s,然后,加

入硫化剂和硫化促进剂,混炼40s,得胶料d。

123.s3发泡定型

124.7)一次硫化

125.取步骤6)所得的胶料d,于150℃下,一次硫化5min,得一次硫化产物。

126.8)发泡成型

127.取步骤7)所得的一次硫化产物,放入烘道的发泡段中进行化学发泡,共四区,一区温度为180℃,发泡时间为2min,二区温度为200℃,发泡时间为1min,三区温度为230℃,发泡时间为2min,四区温度为180℃,发泡时间为1min,得发泡产物。

128.9)二次硫化

129.将步骤8)所得的发泡产物,置于烘道的熟化段,于135℃下,二次硫化12min,得橡塑发泡材料。

130.实施例14

131.本发明的一种可循环利用的橡塑发泡材料的制备方法,包括以下步骤:

132.s1原料准备

133.1)按照以下重量份称取原料:三元乙丙橡胶50份,丙烯丁烯共聚物35份,氯磺化聚乙烯15份,填料10份,增塑剂石蜡油5份,增容剂cm 5份,吸酸剂氧化镁3份,稳定剂硬脂酸锌1.5份,防老剂1.0份,硫化剂1.4份,硫化促进剂0.7份,发泡剂ac 17份,发泡促进剂氧化锌0.4份;

134.其中,填料为1重量份的二氧化硅气凝胶、5重量份的硼酸锌和4重量份的炭黑组成的阻燃型填料,硫化剂为1.1重量份的硫磺和0.3重量份的dptt组成,硫化促进剂为0.5重量份的硫化促进剂cz和0.2份的硫化促进剂tmtd组成。

135.s2胶料混炼

136.2)三元乙丙橡胶的预处理

137.将密炼机温度设置为110℃,加入三元乙丙橡胶和0.5份防老剂,混炼2min,出料,下片,采用电压为15ev的等离子体处理,得预处理后的三元乙丙橡胶。

138.3)胶料a的制备

139.密炼机温度设置110℃,加入氯磺化聚乙烯、增容剂、吸酸剂、稳定剂、剩余的防老剂以及步骤2)所得的预处理后的三元乙丙橡胶,混炼5min,得胶料a。

140.4)胶料b的制备

141.在步骤3)所得的胶料a中,继续添加填料和增塑剂,于110℃下,继续混炼3min,出料,下片,得胶料b。

142.5)胶料c的制备

143.取丙烯丁烯共聚物以及步骤4)所得的胶料b,于160℃下,共混4min,得胶料c。

144.6)胶料d的制备

145.将步骤5)所得的胶料c加热至120℃,添加发泡剂和发泡促进剂,混炼90s,然后,加入硫化剂和硫化促进剂,混炼40s,得胶料d。

146.s3发泡定型

147.7)一次硫化

148.取步骤6)所得的胶料d,于150℃下,一次硫化5min,得一次硫化产物。

149.8)发泡成型

150.取步骤7)所得的一次硫化产物,放入烘道的发泡段中进行化学发泡,发泡段的温度为220℃,发泡时间为5min,得发泡产物。

151.9)二次硫化

152.将步骤8)所得的发泡产物,置于烘道的熟化段,于135℃下,二次硫化12min,得橡塑发泡材料。

153.对比例11

154.一种橡塑发泡材料的制备方法,包括以下步骤:

155.s1原料准备

156.1)按照以下重量份称取原料:三元乙丙橡胶70份,聚丙烯30份,填料20份,增塑剂石蜡油10份,吸酸剂氧化镁5份,稳定剂硬脂酸锌2份,防老剂1.5份,硫化剂1.4份,硫化促进剂0.7份,发泡剂ac 20份,发泡促进剂氧化锌0.4份;

157.其中,填料为2重量份的二氧化硅气凝胶、12重量份的硼酸锌和6重量份的炭黑组成的阻燃型填料,硫化剂为1.1重量份的硫磺和0.3重量份的dptt组成,硫化促进剂为0.5重量份的硫化促进剂cz和0.2份的硫化促进剂tmtd组成。

158.s2胶料混炼

159.2)三元乙丙橡胶的预处理

160.将密炼机温度设置为110℃,加入三元乙丙橡胶和1.0份防老剂,混炼2min,出料,下片;

161.3)胶料a的制备

162.密炼机温度设置110℃,加入吸酸剂、稳定剂、剩余的防老剂以及步骤2)所得的三元乙丙橡胶,混炼5min,得胶料a;

163.4)胶料b的制备

164.在步骤3)所得的胶料a中,继续添加填料和增塑剂,于100℃下,继续混炼3min,出料,下片,得胶料b;

165.5)胶料c的制备

166.取聚丙烯以及步骤4)所得的胶料b,于180℃下,共混3min,得胶料c;

167.6)胶料d的制备

168.将步骤5)所得的胶料c加热至130℃,添加发泡剂和发泡促进剂,混炼90s,然后,加入硫化剂和硫化促进剂,混炼30s,得胶料d;

169.s3发泡定型

170.7)一次硫化

171.取步骤6)所得的胶料d,于140℃下,一次硫化10min,得一次硫化产物;

172.8)发泡成型

173.取步骤7)所得的一次硫化产物,放入烘道的发泡段中进行化学发泡,共四区,一区温度为180℃,发泡时间为2min,二区温度为200℃,发泡时间为2min,三区温度为220℃,发泡时间为2min,四区温度为180℃,发泡时间为2min,得发泡产物;

174.9)二次硫化

175.将步骤8)所得的发泡产物,置于烘道的熟化段,于150℃下,二次硫化10min,得对

照样11。

176.实施例21

177.本发明的一种可循环利用的橡塑发泡材料的制备方法,包括以下步骤:

178.s1原料准备

179.1)按照以下重量份称取原料:三元乙丙橡胶50份,丙烯丁烯共聚物40份,氯磺化聚乙烯10份,填料13份,增塑剂石蜡油9份,增容剂evm 3份,吸酸剂氧化钙2份,稳定剂硬脂酸锌2份,防老剂1.5份,硫化剂1.3份,硫化促进剂0.6份;

180.其中,填料为3重量份的二氧化硅气凝胶、6重量份的硼酸锌和4重量份的炭黑组成的阻燃型填料,硫化剂为1.1重量份的硫磺和0.2重量份的dptt组成,硫化促进剂为0.5重量份的硫化促进剂cz和0.1份的硫化促进剂tmtd组成。

181.s2胶料混炼

182.2)三元乙丙橡胶的预处理

183.将密炼机温度设置为110℃,加入三元乙丙橡胶和1.0份防老剂,混炼2min,出料,下片,采用电子束照射处理,辐照剂量为10kgy,得预处理后的三元乙丙橡胶;

184.3)胶料a的制备

185.密炼机温度设置110℃,加入氯磺化聚乙烯、增容剂、吸酸剂、稳定剂、剩余的防老剂以及步骤2)所得的预处理后的三元乙丙橡胶,混炼5min,得胶料a;

186.4)胶料b的制备

187.在步骤3)所得的胶料a中,继续添加填料和增塑剂,于110℃下,继续混炼3min,出料,下片,得胶料b;

188.5)胶料c的制备

189.取丙烯丁烯共聚物以及步骤4)所得的胶料b,于165℃下,共混6min,得胶料c;

190.6)胶料d的制备

191.在步骤5)所得的胶料c中,加入硫化剂和硫化促进剂,于120℃下,混炼50s,得胶料d;

192.s3发泡定型

193.7)一次硫化

194.取步骤6)所得的胶料d,于150℃下,一次硫化24min,得一次硫化产物;

195.8)发泡成型

196.将步骤7)所得的一次硫化产物放入140℃的超临界发泡釜中,通入氮气,压力为23mpa,饱和3h,快速卸压,得到发泡材料;

197.9)二次硫化

198.将步骤8)所得的发泡产物,置于烘道的熟化段,于150℃下,二次硫化36min,得橡塑发泡材料。

199.实施例22

200.本发明的一种可循环利用的橡塑发泡材料的制备方法,包括以下步骤:

201.s1原料准备

202.1)按照以下重量份称取原料:三元乙丙橡胶40份,丙烯丁烯共聚物40份,氯磺化聚乙烯20份,填料10份,增塑剂石蜡油7份,增容剂evm 5份,吸酸剂氧化钙3份,稳定剂硬脂酸

锌2.5份,防老剂1.5份,硫化剂1.5份,硫化促进剂0.6份;

203.其中,填料为2重量份的二氧化硅气凝胶、4重量份的硼酸锌和4重量份的炭黑组成的阻燃型填料,硫化剂为1.1重量份的硫磺和0.4重量份的dptt组成,硫化促进剂为0.5重量份的硫化促进剂cz和0.1份的硫化促进剂tmtd组成。

204.s2胶料混炼

205.2)三元乙丙橡胶的预处理

206.将密炼机温度设置为100℃,加入三元乙丙橡胶和1.0份防老剂,混炼5min,出料,下片,采用电子束照射处理,辐照剂量为10kgy,得预处理后的三元乙丙橡胶;

207.3)胶料a的制备

208.密炼机温度设置100℃,加入氯磺化聚乙烯、增容剂、吸酸剂、稳定剂、剩余的防老剂以及步骤2)所得的预处理后的三元乙丙橡胶,混炼5min,得胶料a;

209.4)胶料b的制备

210.在步骤3)所得的胶料a中,继续添加填料和增塑剂,于100℃下,继续混炼5min,出料,下片,得胶料b;

211.5)胶料c的制备

212.取丙烯丁烯共聚物以及步骤4)所得的胶料b,于165℃下,共混6min,得胶料c;

213.6)胶料d的制备

214.在步骤5)所得的胶料c中,加入硫化剂和硫化促进剂,于120℃下,混炼40s,得胶料d;

215.s3发泡定型

216.7)一次硫化

217.取步骤6)所得的胶料d,于150℃下,一次硫化32min,得一次硫化产物;

218.8)发泡成型

219.将步骤7)所得的一次硫化产物放入142℃的超临界发泡釜中,通入氮气,压力为28mpa,饱和3h,快速卸压,得到发泡材料;

220.9)二次硫化

221.将步骤8)所得的发泡产物,置于烘道的熟化段,于150℃下,二次硫化28min,得橡塑发泡材料。

222.实施例23

223.本发明的一种可循环利用的橡塑发泡材料的制备方法,包括以下步骤:

224.s1原料准备

225.1)按照以下重量份称取原料:三元乙丙橡胶65份,聚丙烯30份,氯磺化聚乙烯5份,填料15份,增塑剂石蜡油12份,增容剂evm 3份,吸酸剂氧化钙2份,稳定剂硬脂酸锌2份,防老剂1.5份,硫化剂1.8份,硫化促进剂1.1份;

226.其中,填料为3重量份的二氧化硅气凝胶、8重量份的硼酸锌和4重量份的炭黑组成的阻燃型填料,硫化剂为1.6重量份的硫磺和0.2重量份的dptt组成,硫化促进剂为0.5重量份的硫化促进剂cz和0.6份的硫化促进剂tmtd组成。

227.s2胶料混炼

228.2)三元乙丙橡胶的预处理

229.将密炼机温度设置为120℃,加入三元乙丙橡胶和1.0份防老剂,混炼1min,出料,下片,采用电压为20ev的等离子体预处理,得预处理后的三元乙丙橡胶;

230.3)胶料a的制备

231.密炼机温度设置120℃,加入氯磺化聚乙烯、增容剂、吸酸剂、稳定剂、剩余的防老剂以及步骤2)所得的预处理后的三元乙丙橡胶,混炼3min,得胶料a;

232.4)胶料b的制备

233.在步骤3)所得的胶料a中,继续添加填料和增塑剂,于120℃下,继续混炼3min,出料,下片,得胶料b;

234.5)胶料c的制备

235.取聚丙烯以及步骤4)所得的胶料b,于180℃下,共混4min,得胶料c;

236.6)胶料d的制备

237.在步骤5)所得的胶料c中,加入硫化剂和硫化促进剂,于130℃下,混炼30s,得胶料d;

238.s3发泡定型

239.7)一次硫化

240.取步骤6)所得的胶料d,于160℃下,一次硫化10min,得一次硫化产物;

241.8)发泡成型

242.将步骤7)所得的一次硫化产物放入155℃的超临界发泡釜中,通入氮气,压力为30mpa,饱和3h,快速卸压,得到发泡材料;

243.9)二次硫化

244.将步骤8)所得的发泡产物,置于烘道的熟化段,于160℃下,二次硫化8min,得橡塑发泡材料。

245.实施例24

246.本发明的一种可循环利用的橡塑发泡材料的制备方法,包括以下步骤:

247.s1原料准备

248.1)按照以下重量份称取原料:三元乙丙橡胶50份,聚丙烯35份,氯磺化聚乙烯15份,填料25份,增塑剂石蜡油40份,增容剂evm 4份,吸酸剂氧化钙3份,稳定剂硬脂酸锌2份,防老剂2.0份,硫化剂2.0份,硫化促进剂0.8份;

249.其中,填料为3重量份的二氧化硅气凝胶、12重量份的硼酸锌和10重量份的炭黑组成的阻燃型填料,硫化剂为1.5重量份的硫磺和0.5重量份的dptt组成,硫化促进剂为0.2重量份的硫化促进剂cz和0.6份的硫化促进剂tmtd组成。

250.s2胶料混炼

251.2)三元乙丙橡胶的预处理

252.将密炼机温度设置为110℃,加入三元乙丙橡胶和1.2份防老剂,混炼2min,出料,下片,采用电压为10ev的等离子体预处理,得预处理后的三元乙丙橡胶;

253.3)胶料a的制备

254.密炼机温度设置110℃,加入氯磺化聚乙烯、增容剂、吸酸剂、稳定剂、剩余的防老剂以及步骤2)所得的预处理后的三元乙丙橡胶,混炼5min,得胶料a;

255.4)胶料b的制备

256.在步骤3)所得的胶料a中,继续添加阻燃型填料和增塑剂,于110℃下,继续混炼5min,出料,下片,得胶料b;

257.5)胶料c的制备

258.取聚丙烯以及步骤4)所得的胶料b,于180℃下,共混4min,得胶料c;

259.6)胶料d的制备

260.在步骤5)所得的胶料c中,加入硫化剂和硫化促进剂,于130℃下,混炼30s,得胶料d;

261.s3发泡定型

262.7)一次硫化

263.取步骤6)所得的胶料d,于150℃下,一次硫化18min,得一次硫化产物;

264.8)发泡成型

265.将步骤7)所得的一次硫化产物放入155℃的超临界发泡釜中,通入氮气,压力为30mpa,饱和3h,快速卸压,得到发泡材料;

266.9)二次硫化

267.将步骤8)所得的发泡产物,置于烘道的熟化段,于150℃下,二次硫化10min,得橡塑发泡材料。

268.对比例21

269.一种橡塑发泡材料的制备方法,包括以下步骤:

270.s1原料准备

271.1)按照以下重量份称取原料:三元乙丙橡胶60份,丙烯丁烯共聚物40份,填料10份,增塑剂石蜡油7份,吸酸剂氧化钙3份,稳定剂硬脂酸锌2.5份,防老剂1.5份,硫化剂1.5份,硫化促进剂0.6份;

272.其中,填料为2重量份的二氧化硅气凝胶、4重量份的硼酸锌和4重量份的炭黑组成的阻燃型填料,硫化剂为1.1重量份的硫磺和0.4重量份的dptt组成,硫化促进剂为0.5重量份的硫化促进剂cz和0.1份的硫化促进剂tmtd组成。

273.s2胶料混炼

274.2)三元乙丙橡胶的预处理

275.将密炼机温度设置为110℃,加入三元乙丙橡胶和1.0份防老剂,混炼2min,出料,下片,得三元乙丙橡胶;

276.3)胶料a的制备

277.密炼机温度设置110℃,加入吸酸剂、稳定剂、剩余的防老剂以及步骤2)所得的三元乙丙橡胶,混炼5min,得胶料a;

278.4)胶料b的制备

279.在步骤3)所得的胶料a中,继续添加填料和增塑剂,于110℃下,继续混炼3min,出料,下片,得胶料b;

280.5)胶料c的制备

281.取丙烯丁烯共聚物以及步骤4)所得的胶料b,于165℃下,共混6min,得胶料c;

282.6)胶料d的制备

283.将步骤5)所得的胶料c中,加入硫化剂和硫化促进剂,于120℃下,混炼40s,得胶料

d;

284.s3发泡定型

285.7)一次硫化

286.取步骤6)所得的胶料d,于160℃下,一次硫化32min,得一次硫化产物;

287.8)发泡成型

288.将步骤7)所得的一次硫化产物放入142℃的超临界发泡釜中,通入氮气,压力为28mpa,饱和3h,快速卸压,得到发泡材料;

289.9)二次硫化

290.将步骤8)所得的发泡产物,置于烘道的熟化段,于140℃下,二次硫化36min,得对照样21。

291.实验1发泡性能

292.将实施例11至实施例14所得四份橡塑发泡材料以及对比例11所得的对照样11置于雷盼公司生产的ms5型usb高清数码显微镜下观察;并将实施例21至实施例24所得四份橡塑发泡材料、对比例22所得的对照样22和现有技术(cn112745681a)中实施例4所述的方法制备的可注塑发泡的tpv材料(对照样1)置于日本电子株式会社(jeol)生产的jsm-7500f型扫描电子显微镜上观察。

293.由附图1、附图2、附图3和附图4可以看出,本发明化学发泡所得的橡塑发泡材料的泡孔均匀,孔径较大,均匀一致,泡孔孔径在0.2-0.7mm之间;然而,由附图5可以看出,对照样11发泡材料的泡孔中出现了大孔和串孔的现象,泡孔结构不均匀,大孔的直径达到了1mm;由于对照样1tpv材料的孔径较小,需要用扫描电子显微镜观察,由附图6可以看出,对照样1tpv材料的泡孔细密均匀,但是,对照样1tpv材料的泡孔孔径大约在100μm左右,这明显小于实施例11至实施例14所得的橡塑发泡材料的泡孔孔径,而且,泡孔数量小,泡孔壁厚。

294.由附图7、附图8、附图9和附图10可以看出,本发明超临界发泡所得的橡塑发泡材料与化学发泡所得的橡塑发泡材料的结构相同,均表现为泡孔均匀,孔径较大,均匀一致,超临界发泡所得的橡塑发泡材料的泡孔尺寸小,在50-200μm之间,泡孔数量多,可以达到10

9-10

10

cell/cm3;然而,由附图11可以看出,对照样21的发泡材料中橡胶相泡孔尺寸小,塑料相泡孔尺寸大,出现双峰,泡孔结构不均匀;对照附图6,对照样1tpv材料的泡孔大约在100um左右,虽然孔径尺寸与实施例21至实施例24所得的橡塑发泡材料的泡孔孔径类似,但是,对照样1tpv材料的泡孔数量少,泡孔壁厚,泡孔间距大,单位面积的泡孔数量远远小于本发明超临界发泡所得的橡塑发泡材料单位面积的泡孔数量。

295.表1 不同发泡材料的发泡性能测试结果

296.样品名称密度(g/cm3)导热系数(w/mk)实施例110.0710.0309实施例120.0670.0313实施例130.0630.0326实施例140.0780.0338对照样110.1530.0417实施例210.0720.0301

实施例220.0680.0311实施例230.0620.0296实施例240.0580.0288对照样210.2280.0574对照样10.7310.1081

297.将实施例11至实施例14所得四份橡塑发泡材料、实施例21至实施例24所得四份橡塑发泡材料以及对比例11所得的对照样11、对比例22所得的对照样22和现有技术(cn112745681a)根据上述方法所得的对照样1分别测定密度和导热系数,其中,密度按照gb/t6344-1995规定的方法测定,导热系数按照gb10295规定的方法,采用hot disk热常熟分析仪(tps 2500s)测量泡沫样品的导热系数,实验结果列入表1。

298.由表1可以看出,本发明不论是化学发泡法所得的橡塑发泡材料还是超临界发泡法所得的橡塑发泡材料,密度均小于0.1g/cm,并且,明显小于对照样11发泡材料的密度,也明显小于对照样21发泡材料的密度,还远小于对照样1tpv材料的密度;因此,本发明的方法可以得到超低密度的橡塑发泡材料。本发明的方法所得的橡塑发泡材料的导热系数均小于0.0338w/mk,这明显小于对照样11发泡材料的导热系数,也明显小于对照样21发泡材料的导热系数,还远小于对照样1tpv材料的导热系数;因此,本发明的方法可以得到低导热系数的橡塑发泡材料。

299.所以,本发明的橡塑发泡材料发泡性能好。

300.实验2力学性能

301.由于不同密度的发泡材料进行力学性能对比没有任何指导意义,本发明单独测定实施例11至实施例14所得四份橡塑发泡材料以及实施例21至实施例24所得四份橡塑发泡材料的力学性能,包括拉伸强度、扯断伸长率,并进行压缩永久变形实验,其中,拉伸强度和扯断伸长率均按照gb/6344-2008规定的方法测定,压缩永久变形试验采用astm d395测定,25℃,24h,压缩百分比为原始厚度的50%,实验结果列入表2。

302.表2不同发泡材料的力学性能测试结果

303.样品名称压缩永久变形(%)拉伸强度(mpa)扯断伸长率(%)实施例1115.61.22356实施例1216.21.56432实施例1316.51.35378实施例1415.31.28384实施例2113.81.56398实施例2213.51.45386实施例2314.31.38375实施例2414.71.25354

304.由表2可以看出,本发明化学发泡法所得的橡塑发泡材料的压缩永久变形为15.3-16.5%,拉伸强度为1.22-1.56mpa,扯断伸长率为356-432%;本发明超临界发泡法所得的橡塑发泡材料的压缩永久变形为13.5-14.7%,拉伸强度为1.25-1.56mpa,扯断伸长率为354-398%;因此,本发明的橡塑发泡材料还具有较好的力学性能。

305.实验2阻燃性能

306.将实施例11至实施例14所得四份橡塑发泡材料以及实施例21至实施例24所得四份橡塑发泡材料和现有技术所得的对照样1进行阻燃性能测试,按照gbt24093规定的方法测定氧指数,实验结果列入表3。

307.表3 不同发泡材料的阻燃性能测试结果

308.样品名称氧指数(%)实施例1130实施例1228实施例1328实施例1428实施例2129实施例2228实施例2329实施例2431对照样121

309.由表3可以看出,本发明不论是化学发泡法所得的橡塑发泡材料还是超临界发泡法所得的橡塑发泡材料,氧指数均为28-31%,而对照样1tpv材料的氧指数只有21%;因此,本发明显著提高了橡塑发泡材料的阻燃性能。

310.实验4耐老化性能

311.将实施例11至实施例14所得四份橡塑发泡材料、实施例21至实施例24所得四份橡塑发泡材料以及对比例11所得的对照样11、对比例22所得的对照样22和现有技术所得的对照样1进行耐老化性能实验,参照astm d2126-15规定的方法,老化环境为70℃的空气,老化时间为120h;在室温下,放置24h,按照上述方法测定老化后橡塑发泡材料的密度、导热系数、压缩永久变形、拉伸强度、扯断伸长率和阻燃性能,为了客观对比,将压缩永久变形、拉伸强度、扯断伸长率均与老化前的性能进行比较,计算变化率,实验结果列入表4。

312.表4 不同发泡材料的耐老化性能测试结果

[0313][0314]

由表4可以看出,本发明不论是化学发泡法所得的橡塑发泡材料还是超临界发泡

法所得的橡塑发泡材料,在70℃的空气中老化120h之后,密度、导热系数和氧指数基本保持不变,本发明的橡塑发泡材料在老化之后仍然具有超低密度、低导热系数和很好的阻燃性能;本发明的橡塑发泡材料在老化之后的拉伸强度保持率在85%左右,扯断伸长率保持率在65%左右,压缩永久变形变化率小,仍然具有较低的压缩永久变形。对照样11、对照样21和对照样1在相同条件下热老化之后,密度、导热系数和氧指数也基本不变,然而,拉伸强度保持率分别为70%、70%和65%,扯断伸长率保持率分别为50%、48%和57%,压缩永久变形变化率大,压缩永久变形变化率均大于本发明橡塑发泡材料的压缩永久变形变化率。因此,本发明的橡塑发泡材料具有很好的耐老化性能。

[0315]

实验5回收性能

[0316]

将本发明实施例11至实施例14以及实施例21至实施例24所得的橡塑发泡材料分别进行回收试验。试验方法为:取可循环利用的橡塑发泡材料,破碎,于180℃下,剪切,回炼;于180℃下,定型;采用二氧化碳气体,在153℃和13mpa下,饱和2h,泄压,得回收发泡材料。

[0317]

将回收发泡材料置于上述扫描电子显微镜上观察,由附图12可以看出,回收后的发泡材料仍然具有很好的泡孔结构,小孔部分为橡胶相,大孔为塑料相发泡,塑料相发泡后的孔径大约为100μm。按照上述方法测定所得回收发泡材料的密度、导热系数、拉伸强度、扯断伸长率、压缩永久变形和阻燃性能,实验结果列入表5。

[0318]

表5 不同发泡材料回收之后的性能测试结果

[0319][0320]

由表5可以看出,本发明的橡塑发泡材料回收再经过超临界co2发泡之后仍能得到较低密度和导热系数的发泡材料,氧指数也基本不变;因此,本发明的橡塑发泡材料可循环回收,循环回收过程中不用添加任何助剂,回收方便,可以得到同样低密度的橡塑发泡材料。虽然,回收后发泡材料的力学性能有所降低,压缩永久变形增大,这是由于回收后橡胶交联完全,超临界发泡只在塑料相发泡,塑料的弹性低,因此,压缩永久变形变大;但是,这种回收发泡材料可以作为保温材料继续使用,且无毒环保。

[0321]

因此,本发明的有益效果是:本发明以三元乙丙橡胶(epdm)为主料,充分利用了三元乙丙橡胶优异的耐臭氧性、耐热性和耐候性,同时,epdm经过预处理再与csm橡胶共混,解决了epdm由于分子结构本身的原因而存在的互黏性和自黏性较差以及耐油性、阻燃性、气密性较差和硫化速率慢等缺点;以塑料相——聚丙烯或丙烯共聚物为支撑,塑料相在橡塑发泡材料制备过程中充当固定相,充分支撑了橡塑发泡材料的稳定性,而且,塑料相还为橡

塑发泡材料提供了可以循环回收的特性;三元乙丙橡胶、聚丙烯或丙烯共聚物和氯磺化聚乙烯相互作用,相辅相成,所得的橡塑发泡材料具有超低密度,密度小于0.1g/cm3,导热系数低,压缩永久变形小,25℃24h下的压缩永久形变小于25%,可广泛应用于汽车配件、建筑材料、铁路运输、地铁工程、管道输送等领域,可循环回收,循环回收过程中不用添加任何助剂,回收方便,可以得到同样低密度的橡塑发泡材料。

[0322]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1