一种耐海洋环境电磁屏蔽复合膜及其制备方法与流程

1.本发明属于高分子复合材料领域,涉及一种耐海洋环境电磁屏蔽复合膜及 其制备方法。

背景技术:

2.以聚合物为基体的电磁屏蔽材料是由聚合物与具有优良导电性能的电磁 屏蔽填料通过共混等工艺制备的,该类材料具有易加工成型、柔韧性好、便于 批量生产等优点,同时通过改变聚合物与电磁屏蔽填料的加入比例,能有效调 控电磁屏蔽材料的屏蔽性能。

3.众所周知,海洋环境具有高温、高湿、高盐度的特点,这些环境和工况特 点对处在其中的聚合物基电磁屏蔽材料的耐久性产生严重的影响。

4.针对上述问题,耐海洋环境电磁屏蔽复合膜成为研究热点,多层复合结构 发挥各自功能层的自身优势。一方面实现复合膜的优异屏蔽性能,另一方面使 得复合膜的海洋环境耐久性得到提升。由此可见,开发耐海洋环境电磁屏蔽复 合膜是十分必要的。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种耐海洋环境电磁屏蔽复合膜及其 制备方法。

6.本发明的技术方案如下:

7.一种耐海洋环境电磁屏蔽复合膜的制备方法,包括如下步骤:

8.(1)采用电子束辐照技术对聚醚醚酮薄膜进行辐照;

9.(2)将辐照处理过的聚醚醚酮薄膜浸入tris-hcl缓冲液中超声分散后, 再加入盐酸多巴胺继续超声分散;然后,在50-70℃下浸泡8-16小时,得到改 性聚醚醚酮薄膜;

10.(3)最后采用超声喷涂工艺,将电磁屏蔽浆料喷涂于改性聚醚醚酮薄膜 表面,经干燥,获得耐海洋环境电磁屏蔽复合膜。

11.优选地,其特征在于,步骤(3)所述电磁屏蔽浆料的制备方法为:将球 形银粉、片状银粉和银纳米线加入到溶剂中,超声搅拌分散均匀后,加入树脂 继续搅拌0.5-1h,最后加入硅烷偶联剂继续搅拌0.5-1h,获得电磁屏蔽浆料。

12.优选地,所述球形银粉、片状银粉和银纳米线的质量比为3-5:2-4:1-3, 球形银粉、片状银粉和银纳米线的总质量与树脂的质量比为3-6:4-7。

13.优选地,所述偶联剂占树脂质量的2%-4%;所述硅烷偶联剂为:γ-缩水 甘油醚氧丙基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷中的一种或两种;所述 树脂为聚醚型聚氨酯和聚酯型聚氨酯。

14.优选地,所述电磁屏蔽浆料中的溶剂为:丁酮、乙酸丁酯、甲基异丁基酮 中的一种或两种,电磁屏蔽浆料的固含量为15-30%。

15.优选地,所述球形银粉的尺寸为:50nm-1um;片状银粉的尺寸为:2-5um; 银纳米线的尺寸为:10-30um。

16.优选地,步骤(1)中,所述聚醚醚酮薄膜的厚度为25~50um,辐照的剂 量为1000-3000kgy;步骤(3)所述喷涂的厚度为20-50um。

17.优选地,步骤(1)所述聚醚醚酮薄膜先用溶剂超声清洗5-15分钟,将 清洗后的聚醚醚酮薄膜晾干;所述溶剂为乙醇、甲醇或丙酮;步骤(1)超声 分散的时间均为10-30分钟。

18.优选地,步骤(2)所述tris-hcl缓冲液的浓度为0.05~0.1mol/l,ph为 8-8.5;所述盐酸多巴胺的添加量为2.5-5g/l;所得的改性聚醚醚酮薄膜分别 用水和乙醇洗涤3-5次,在真空中60-80℃干燥6-12小时;步骤(3)所述干 燥条件为40-60℃干燥6-12小时。

19.本发明耐海洋环境电磁屏蔽复合膜由三部分组成,包括耐海洋环境层、界 面改性层和电磁屏蔽层。耐海洋环境层为聚醚醚酮薄膜,为了增加耐海洋环境 层与电磁屏蔽层之间的界面结合性通过电子束预辐照和多巴胺改性的方法制 备了界面改性层。最后,通过多尺度填料协调添加到聚氨酯基体中采用超声喷 涂工艺制备了电磁屏蔽层。

20.与现有技术相比,本发明具有如下有益效果:

21.(1)本发明所选用的聚醚醚酮薄膜具有优异的耐海洋环境特性,同时具 有很好的力学性能和耐化学溶剂性能。

22.(2)本发明通过预辐照处理增加了聚醚醚酮薄膜的浸润性,同时在表面 制备了一层聚多巴胺界面改性层,通过界面改性增加了电磁屏蔽层与聚醚醚酮 薄膜之间的粘合性,提高了复合薄膜的耐久性。

23.(3)本发明电磁屏蔽层通过多尺度填料协调添加的方法提高了填料的屏 蔽效率,使得耐海洋环境电磁屏蔽复合膜具有优异的电磁屏蔽性能,屏蔽效能 大于60db。

24.(4)本发明制备的耐海洋环境电磁屏蔽复合膜在模拟海洋环境中1000h 后电磁屏蔽效能保持率大于95%,同时不同功能层之间紧密结合,增加了电 磁屏蔽膜在海洋环境中的使用寿命。

附图说明

25.图1是耐海洋环境电磁屏蔽复合膜结构示意图。

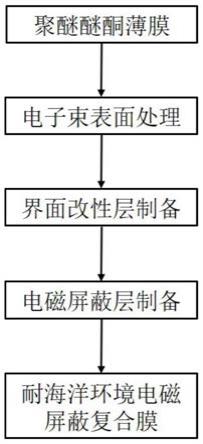

26.图2是耐海洋环境电磁屏蔽复合膜制备流程图。

具体实施方式

27.下面结合具体实施例对本发明作进一步具体详细描述,但本发明的实施方 式不限于此,对于未特别注明的工艺参数,可参照常规技术进行。

28.实施例1

29.将50um厚聚醚醚酮薄膜(威格斯,1000series films)用丙酮超 声清洗15分钟,将清洗后的聚醚醚酮薄膜用室温晾干。采用电子束辐照技术 对聚醚醚酮薄膜进行剂量为3000kgy。将电子束处理过的聚醚醚酮薄膜浸入 200ml三(羟基甲基)氨基甲烷缓冲溶液(浓度为0.1mol/l,ph=8.5)超声30分钟 后,再加入1g盐酸多巴胺超声30分钟,形成稳定的溶液。然后,在70℃下 浸泡16小时。所得的改性聚醚醚酮薄膜分别用去离子水和乙醇中洗涤数5次, 在真空中80℃干燥12小时。

30.将5g的1um球形银粉、4g的5um片状银粉和3g的30um银纳米线加入 到133.3g乙酸丁酯溶剂中,超声搅拌分散1h,加入8g的聚醚型聚氨酯(烟台 万华,wht-81)继续搅拌1h,最

后加入0.32g的γ-氨丙基三乙氧基硅烷继续 搅拌1h,获得电磁屏蔽浆料。最后采用超声喷涂工艺将电磁屏蔽浆料喷涂于 改性聚醚醚酮薄膜表面,喷涂厚度50um。在60℃干燥12小时获得耐海洋环 境电磁屏蔽复合膜1。

31.实施例1获得的耐海洋环境电磁屏蔽复合膜在9.4ghz处的屏蔽效能为 65.3db,在模拟海洋环境中进行1000h老化试验后屏蔽效能为64.1db,屏蔽 效能保持率为96.1%。耐海洋环境层的表面电阻为8.6x10

16

ω/

□

,电磁屏蔽层 的表面电阻为0.1ω/

□

。实施例1获得的耐海洋环境电磁屏蔽复合膜力学性能 优异:拉伸强度为108mpa,拉伸模量为2.3gpa,断裂伸长率为136%。耐海 洋环境电磁屏蔽膜的耐海洋环境层与常见溶剂接触后表面无变化。高温为 80℃保持12h和低温为-55℃保持12h,循环十次后电磁屏蔽效能保持率97.5%。 综上,实施例1获得的耐海洋环境电磁屏蔽复合膜具有优异的综合性能。

32.表1实施例1获得的耐海洋环境电磁屏蔽复合膜性能测试结果

[0033][0034]a:将复合膜贴在模具上进行测试,耐海洋环境层与溶剂直接接触,选择溶剂 为30%氢氧化钠溶液、丙酮、异丙醇和二甲基亚砜等溶剂,测试时间为24h。 b

:高温为80℃,12h;低温为-55℃,12h,循环十次后进行电磁屏蔽测试。

[0035]

实施例2

[0036]

将25um聚醚醚酮薄膜(威格斯,1000series films)用乙醇超 声清洗5分钟,将清洗后的聚醚醚酮薄膜用室温晾干。采用电子束辐照技术 对聚醚醚酮薄膜进行剂量为1000kgy的辐照。

[0037]

将电子束处理过的聚醚醚酮薄膜浸入100ml三(羟基甲基)氨基甲烷缓冲 溶液(浓度为0.05mol/l,ph=8.5)超声10分钟后,再加入0.5g盐酸多巴胺超声 10分钟,形成稳定的溶液。然后,在50℃下浸泡8小时。所得的改性聚醚醚 酮薄膜分别用去离子水和乙醇中洗涤数3次,在真空中60℃干燥6小时。

[0038]

将3g 50nm球形银粉、2g 2um片状银粉和1g 10um银纳米线加入到66.7g 丁酮溶剂中,超声搅拌分散0.5h,加入14g的聚酯型聚氨酯(烟台万华,wht-16) 继续搅拌0.5h,最后

加入0.28g的γ-缩水甘油醚氧丙基三甲氧基硅烷继续搅 拌0.5h,获得电磁屏蔽浆料。最后采用超声喷涂工艺将电磁屏蔽浆料喷涂于改 性聚醚醚酮薄膜表面,喷涂厚度优选为20um。在40℃干燥6小时获得耐海洋 环境电磁屏蔽复合膜2。

[0039]

实施例3

[0040]

将50um厚聚醚醚酮薄膜(威格斯,1000series films)用甲醇超 声清洗15分钟,将清洗后的聚醚醚酮薄膜用室温晾干。采用电子束辐照技术 对聚醚醚酮薄膜进行剂量为3000kgy的辐照。将电子束处理过的聚醚醚酮薄 膜浸入200ml三(羟基甲基)氨基甲烷缓冲溶液(浓度为0.1mol/l,ph=8.5)超声 30分钟后,再加入1g盐酸多巴胺超声30分钟,形成稳定的溶液。然后,在 70℃下浸泡16小时。所得的改性聚醚醚酮薄膜分别用去离子水和乙醇中洗涤 数5次,在真空中80℃干燥12小时。

[0041]

将5g的1um球形银粉、4g的5um片状银粉和3g的30um银纳米线加入 到133.3g甲基异丁基酮溶剂中,超声搅拌分散1h,加入8g的聚醚型聚氨酯(烟 台万华,wht-81)继续搅拌1h,最后加入0.32g的γ-氨丙基三乙氧基硅烷继 续搅拌1h,获得电磁屏蔽浆料。最后采用超声喷涂工艺将电磁屏蔽浆料喷涂 于改性聚醚醚酮薄膜表面,喷涂厚度50um。在60℃干燥12小时获得耐海洋 环境电磁屏蔽复合膜3。

[0042]

实施例4

[0043]

将50um厚聚醚醚酮薄膜(威格斯,1000series films)用丙酮超 声清洗15分钟,将清洗后的聚醚醚酮薄膜用室温晾干。采用电子束辐照技术 对聚醚醚酮薄膜进行剂量为2000kgy的辐照。将电子束处理过的聚醚醚酮薄 膜浸入200ml三(羟基甲基)氨基甲烷缓冲溶液(浓度为0.1mol/l,ph=8.5)超声 30分钟后,再加入1g盐酸多巴胺超声30分钟,形成稳定的溶液。然后,在70℃下浸泡16小时。所得的改性聚醚醚酮薄膜分别用去离子水和乙醇中洗涤 数5次,在真空中80℃干燥12小时。

[0044]

将5g的1um球形银粉、4g的5um片状银粉和3g的30um银纳米线加入 到133.3g乙酸丁酯溶剂中,超声搅拌分散1h,加入8g的聚醚型聚氨酯(烟台 万华,wht-81)继续搅拌1h,最后加入0.32g的γ-氨丙基三乙氧基硅烷继续 搅拌1h,获得电磁屏蔽浆料。最后采用超声喷涂工艺将电磁屏蔽浆料喷涂于 改性聚醚醚酮薄膜表面,喷涂厚度30um。在60℃干燥12小时获得耐海洋环 境电磁屏蔽复合膜4。

[0045]

实施例5

[0046]

将50um厚聚醚醚酮薄膜(威格斯,1000series films)用丙酮超 声清洗15分钟,将清洗后的聚醚醚酮薄膜用室温晾干。采用电子束辐照技术 对聚醚醚酮薄膜进行剂量为3000kgy的辐照。将电子束处理过的聚醚醚酮薄 膜浸入200ml三(羟基甲基)氨基甲烷缓冲溶液(浓度为0.1mol/l,ph=8.5)超声 30分钟后,再加入1g盐酸多巴胺超声30分钟,形成稳定的溶液。然后,在 70℃下浸泡16小时。所得的改性聚醚醚酮薄膜分别用去离子水和乙醇中洗涤 数5次,在真空中80℃干燥12小时。

[0047]

将5g的1um球形银粉、4g的5um片状银粉和3g的30um银纳米线加入 到200g乙酸丁酯溶剂中,超声搅拌分散1h,加入18g的聚醚型聚氨酯(烟台 万华,wht-81)继续搅拌1h,最后加入0.72g的γ-氨丙基三乙氧基硅烷继续 搅拌1h,获得电磁屏蔽浆料。最后采用超声喷涂工艺将电磁屏蔽浆料喷涂于 改性聚醚醚酮薄膜表面,喷涂厚度50um。在60℃干燥12小时

获得耐海洋环 境电磁屏蔽复合膜5。

[0048]

实施例6

[0049]

将50um厚聚醚醚酮薄膜(威格斯,1000series films)用丙酮超 声清洗15分钟,将清洗后的聚醚醚酮薄膜用室温晾干。采用电子束辐照技术 对聚醚醚酮薄膜进行剂量为3000kgy的辐照。将电子束处理过的聚醚醚酮薄 膜浸入200ml三(羟基甲基)氨基甲烷缓冲溶液(浓度为0.1mol/l,ph=8.5)超声 30分钟后,再加入1g盐酸多巴胺超声30分钟,形成稳定的溶液。然后,在 70℃下浸泡16小时。所得的改性聚醚醚酮薄膜分别用去离子水和乙醇中洗涤 数5次,在真空中80℃干燥12小时。

[0050]

将5g的1um球形银粉、4g的5um片状银粉和3g的30um银纳米线加入 到160g乙酸丁酯溶剂中,超声搅拌分散1h,加入12g的聚醚型聚氨酯(烟台 万华,wht-81)继续搅拌1h,最后加入0.48g的γ-氨丙基三乙氧基硅烷继续 搅拌1h,获得电磁屏蔽浆料。最后采用超声喷涂工艺将电磁屏蔽浆料喷涂于 改性聚醚醚酮薄膜表面,喷涂厚度50um。在60℃干燥12小时获得耐海洋环 境电磁屏蔽复合膜6。

[0051]

对比例1

[0052]

本发明与实施例1的不同之处在于:

[0053]

将5g的1um球形银粉、4g的5um片状银粉和3g的30um银纳米线加入 到133.3g乙酸丁酯溶剂中,超声搅拌分散1h,加入8g的聚醚型聚氨酯(烟台 万华,wht-81)继续搅拌1h,最后加入0.32g的γ-氨丙基三乙氧基硅烷继续 搅拌1h,获得电磁屏蔽浆料。最后采用超声喷涂工艺将电磁屏蔽浆料喷涂玻 璃板表面,喷涂厚度50um。在60℃干燥12小时,剥离下来后获得对比电磁 屏蔽膜1。

[0054]

对比例2

[0055]

本发明与实施例1的不同之处在于:

[0056]

将12g的1um球形银粉加入到133.3g乙酸丁酯溶剂中,超声搅拌分散1h, 加入8g的聚醚型聚氨酯(烟台万华,wht-81)继续搅拌1h,最后加入0.32g 的γ-氨丙基三乙氧基硅烷继续搅拌1h,获得电磁屏蔽浆料。最后采用超声喷 涂工艺将电磁屏蔽浆料喷涂玻璃板表面,喷涂厚度50um。在60℃干燥12小 时,剥离下来后获得对比电磁屏蔽膜2。

[0057]

对比例3

[0058]

本发明与实施例1的不同之处在于:

[0059]

将50um厚聚醚醚酮薄膜(威格斯,1000series films)用丙酮超 声清洗15分钟,将清洗后的聚醚醚酮薄膜用室温晾干。

[0060]

将5g的1um球形银粉、4g的5um片状银粉和3g的30um银纳米线加入 到133.3g乙酸丁酯溶剂中,超声搅拌分散1h,加入8g的聚醚型聚氨酯(烟台 万华,wht-81)继续搅拌1h,最后加入0.32g的γ-氨丙基三乙氧基硅烷继续 搅拌1h,获得电磁屏蔽浆料。最后采用超声喷涂工艺将电磁屏蔽浆料喷涂于 聚醚醚酮薄膜表面,喷涂厚度50um。在60℃干燥12小时获得对比电磁屏蔽 膜3。

[0061]

表2耐海洋环境电磁屏蔽复合膜电磁屏蔽和层间结合状态的测试结果

[0062][0063]

注:屏蔽效能为9.4ghz处的屏蔽效能,测试标准采用gb/t35679-2017。海水 老化是在模拟海洋环境中进行1000h老化试验。

[0064]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实 施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、 替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1