合成乙交酯的方法与流程

1.本发明属于乙交酯技术领域,具体涉及合成乙交酯的方法。

背景技术:

2.聚乙醇酸(pga)是结构最简单的线性脂肪族聚酯,是有良好生物相容性、气体阻隔性、机械加工性以及可降解性的新型高分子材料,也是最早商业化的体内可吸收高分子材料。由于其优异的生物可降解性和组织相容性,广泛应用于可生物降解材料、可吸收缝合线、缝合补强材料、骨折固定材料、药物控制释放系统、组织工程支架材料等领域。聚乙醇酸原则上可采用直接缩聚法由乙醇酸及其酯制备,但直接缩聚法难以制备较高分子量的聚合物。以乙交酯为原料可合成高分子量的聚乙醇酸,因此乙交酯是合成聚乙醇酸重要中间体。

3.工业上生产乙交酯的主要方法是以乙醇酸为原料的缩聚-解聚法:乙醇酸在一定条件下低聚,生成低聚物,低聚物高温解聚生成乙交酯。但在低聚过程中,因为其传质传热条件受限,反应时间长,生成的低聚物分子量分布宽,在低聚物解聚生成的乙交酯过程中,低分子量的低聚物容易直接蒸出,影响乙交酯的纯度,高分子量的低聚物解聚温度高,在高温下,低聚物容易碳化、结焦。

技术实现要素:

4.针对上述问题,本发明采用乙醇酸或其酯为原料,通过控制低聚物聚合度,大大降低解聚过程中的碳化和结焦现象,同时有利于实现连续工业化生产乙交酯,提高乙交酯的生产效率。

5.具体而言,本发明的一个方面提供一种合成乙交酯的方法,所述方法包括以下步骤:

6.(1)将乙醇酸和/或其酯与催化剂混合均匀,得到乙醇酸和/或其酯与催化剂的混合物;

7.(2)使步骤(1)得到的乙醇酸和/或其酯与催化剂的混合物在反应精馏装置中反应,得到平均聚合度为5-30的低聚物;

8.(3)对步骤(2)得到的低聚物进行解聚,得到乙交酯。

9.在一个或多个实施方案中,步骤(1)中,在10-140℃、优选20-100℃下混合乙醇酸和/或其酯与催化剂。

10.在一个或多个实施方案中,所述催化剂为一种或多种含选自锌、钛、锡和锑中的一种或多种金属的化合物,例如为选自醋酸锌、氯化锌、氧化锌、钛酸四异丙酯、钛酸四正丁酯、钛酸四异丁酯、氧化钛、氧化锡、辛酸亚锡、氯化锡和二氧化锑中的一种或多种。

11.在一个或多个实施方案中,所述乙醇酸酯为乙醇酸甲酯。

12.在一个或多个实施方案中,步骤(2)中,所述反应精馏装置为反应精馏柱,或者为固定床反应器或流动床反应器与精馏装置的组合。

13.在一个或多个实施方案中,步骤(2)中,通过进料泵将物料加到反应装置中。

14.在一个或多个实施方案中,步骤(2)中,在反应过程中分离出副产水和/或醇。

15.在一个或多个实施方案中,步骤(2)中,在反应过程中实时监测副产水和/或醇的脱除量。

16.在一个或多个实施方案中,步骤(2)的反应温度为100-260℃,优选140-230℃;优选地,步骤(2)中采用两段反应温度;优选地,使用乙醇酸与催化剂的混合物作为原料时,两段反应温度各自独立为100-260℃、优选各自独立为140-230℃,使用乙醇酸、乙醇酸酯与催化剂的混合物或乙醇酸酯与催化剂的混合物作为原料时,第一段反应温度为100-190℃、优选为140-170℃,第二段反应温度为100-260℃、优选为140-230℃。

17.在一个或多个实施方案中,步骤(2)的反应时间为1-120min,优选3-30min。

18.在一个或多个实施方案中,步骤(2)中,所述反应精馏装置为反应精馏柱,反应过程中,反应精馏柱上端温度为60-130℃、优选70-120℃,下端温度为100-260℃、优选140-230℃;优选地,反应过程中,反应精馏柱下端采用两段反应温度;优选地,使用乙醇酸与催化剂的混合物作为原料时,两段反应温度各自独立为100-260℃、优选各自独立为140-230℃,使用乙醇酸酯与催化剂的混合物或乙醇酸、乙醇酸酯与催化剂的混合物作为原料时,第一段反应温度为100-190℃、优选为140-170℃,第二段反应温度为100-260℃、优选为140-230℃;优选地,物料在反应精馏柱中的停留时间为1-120min,优选3-30min。

19.在一个或多个实施方案中,步骤(2)得到的低聚物的平均聚合度为10-20。

20.在一个或多个实施方案中,步骤(2)得到的低聚物的分子量呈单峰分布。

21.在一个或多个实施方案中,步骤(2)得到的低聚物的分子量分布指数为1-1.25,优选为1-1.2。

22.在一个或多个实施方案中,步骤(3)中,使用分子蒸馏装置进行解聚,所述分子蒸馏装置优选为刮板反应器或刮膜反应器。

23.在一个或多个实施方案中,步骤(3)的反应温度为220-320℃,优选240-280℃。

24.在一个或多个实施方案中,步骤(3)的反应压力为绝对压力0.001-10kpa,优选0.1-2.5kpa。

25.本发明的另一个方面提供一种合成乙交酯的方法,所述方法包括以下步骤:

26.(1)将乙醇酸和/或其酯与催化剂混合均匀,得到乙醇酸和/或其酯与催化剂的混合物;

27.(2)使步骤(1)得到的乙醇酸和/或其酯与催化剂的混合物在反应精馏柱中反应,反应过程中,反应精馏柱上端温度为60-130℃、优选70-120℃,下端温度为100-260℃、优选140-230℃,反应时间为1-120min、优选3-30min,得到低聚物;

28.(3)对步骤(2)得到的低聚物进行解聚,得到乙交酯。

29.在一个或多个实施方案中,步骤(1)中,在10-140℃、优选20-100℃下混合乙醇酸和/或其酯与催化剂。

30.在一个或多个实施方案中,所述催化剂为一种或多种含选自锌、钛、锡和锑中的一种或多种金属的化合物,例如为选自醋酸锌、氯化锌、氧化锌、钛酸四异丙酯、钛酸四正丁酯、钛酸四异丁酯、氧化钛、氧化锡、辛酸亚锡、氯化锡和二氧化锑中的一种或多种。

31.在一个或多个实施方案中,所述乙醇酸酯为乙醇酸甲酯。

32.在一个或多个实施方案中,步骤(2)中,通过进料泵将物料加到反应精馏柱中。

33.在一个或多个实施方案中,步骤(2)中,反应精馏柱下端采用两段反应温度;优选地,使用乙醇酸与催化剂的混合物作为原料时,两段反应温度各自独立为100-260℃、优选各自独立为140-230℃,使用乙醇酸酯与催化剂的混合物或乙醇酸、乙醇酸酯与催化剂的混合物作为原料时,第一段反应温度为100-190℃、优选为140-170℃,第二段反应温度为100-260℃、优选为140-230℃。

34.在一个或多个实施方案中,步骤(2)中,在反应过程中分离出副产水和/或醇。

35.在一个或多个实施方案中,步骤(2)中,在反应过程中实时监测副产水和/或醇的脱除量。

36.在一个或多个实施方案中,步骤(3)中,使用分子蒸馏装置进行解聚,所述分子蒸馏装置优选为刮板反应器或刮膜反应器。

37.在一个或多个实施方案中,步骤(3)的反应温度为220-320℃,优选240-280℃。

38.在一个或多个实施方案中,步骤(3)的反应压力为绝对压力0.001-10kpa,优选0.1-2.5kpa。

39.在一个或多个实施方案中,步骤(2)得到的低聚物的平均聚合度为5-30,优选为10-20。

40.在一个或多个实施方案中,步骤(2)得到的低聚物的分子量呈单峰分布。

41.在一个或多个实施方案中,步骤(2)得到的低聚物的分子量分布指数为1-1.25,优选为1-1.2。

42.本发明的再一个方面提供一种乙交酯的制备系统,所述制备系统包括混合装置、反应精馏装置和解聚装置,其中,

43.所述混合装置用于混合乙醇酸和/或其酯与催化剂得到乙醇酸和/或其酯与催化剂的混合物;

44.所述反应精馏装置用于使乙醇酸和/或其酯与催化剂的混合物反应生成的低聚物;

45.所述解聚装置用于使低聚物解聚生成乙交酯。

46.在一个或多个实施方案中,所述反应精馏装置为反应精馏柱,或者为固定床反应器或流动床反应器与精馏装置的组合。

47.在一个或多个实施方案中,所述解聚装置为分子蒸馏装置,优选为刮板反应器或刮膜反应器。

48.在一个或多个实施方案中,所述制备系统还包括进料泵,用于将使乙醇酸和/或其酯与催化剂的混合物加到所述反应精馏装置中。

附图说明

49.图1为本发明一些实施方案中合成乙交酯的工艺流程示意图。图1中,1为混合装置,2为反应精馏装置,3为解聚装置,l101为原料,l102为催化剂,l103为混合液,l104为甲醇/水,l105为乙醇酸/乙醇酸酯的低聚物,l106为粗乙交酯,s101为釜残。

具体实施方式

50.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书

中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

51.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

52.本文中,“包含”、“包括”、“含有”以及类似的用语涵盖了“基本由

……

组成”和“由

……

组成”的意思,例如,当本文公开了“a包含b和c”时,“a基本由b和c组成”和“a由b和c组成”应当认为已被本文所公开。

53.在本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

54.本文中,若无特别说明,百分比是指质量百分比,比例是指质量比。

55.本文中,当描述实施方案或实施例时,应理解,其并非用来将本发明限定于这些实施方案或实施例。相反地,本发明所描述的方法及材料的所有的替代物、改良物及均等物,均可涵盖于权利要求书所限定的范围内。

56.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

57.本发明中,乙醇酸及其酯的低聚物的平均聚合度p的计算公式为:p=w1/(w1–

w2),其中w1为理论醇或水的脱除量,w2为实际醇或水的脱除量。本发明中,理论醇或水的脱除量是指理论上乙醇酸或其酯完全聚合(没有羧基或酯基残留)的情况下醇或水的脱除量。

58.本发明发现在乙醇酸和/或其酯的低聚过程中,控制低聚物的平均聚合度在5-30之间,然后对该平均聚合度为5-30的低聚物进行解聚得到乙交酯,能够大大降低解聚过程中的碳化和结焦现象。

59.本发明使用反应精馏装置进行乙醇酸和/或其酯的低聚反应。反应精馏装置能够实现连续化反应和分离,并且有利于控制低聚物的聚合度。使用其他反应装置很难控制低聚物的聚合度,得到的低聚物聚合度分布宽,使得解聚难度变大,生成的乙交酯杂质多。反应精馏装置可以是反应精馏柱(也称作反应精馏塔),也可以是固定床反应器或流动床反应器与精馏装置的组合。

60.本发明中,低聚反应单体可以是乙醇酸、乙醇酸酯、或乙醇酸和乙醇酸酯的混合物。乙醇酸酯可以是选自乙醇酸甲酯、乙醇酸乙酯、乙醇酸丙酯和乙醇酸异丙酯中的一种或多种。

61.本发明通过控制低聚反应条件,将低聚物的平均聚合度控制在5-30。反应温度、反应时间(停留时间)和催化剂共同控制反应聚合度,其中最关键的工艺参数是反应温度,反应温度很大程度上决定了反应速度。本发明将反应温度控制在100-260℃、优选140-230℃、例如150℃、200℃、220℃、230℃,以控制低聚物的平均聚合度在5-30。

62.本发明中,可以采用两段式的反应温度进行反应。两段式反应时,两段反应温度可以相同或不同,各自可以为100-260℃、优选140-230℃。特别地,对于低聚反应单体包含乙

醇酸酯的情形,优选将第一段反应温度控制为100-190℃、优选为140-170℃、例如150℃,以减少反应初始阶段乙醇酸酯的损失;待生成一定聚合度的低聚物后,可以提高反应温度,以加快反应速率,第二段反应温度可以为100-260℃、优选140-230℃。

63.在使用反应精馏柱进行低聚反应的实施方案中,反应精馏柱的下端保温温度即为前述低聚反应温度。反应精馏柱的上端保温温度可以设置为60-130℃、优选70-120℃,例如75℃、110℃。

64.反应时间可以根据设备大小、进料量进行调整和优化。反应时间通常为1-120min,优选3-30min。对于连续化反应而言,可以通过控制进料速率控制反应停留时间。

65.催化剂可以是一种或多种含选自锌、钛、锡和锑中的一种或多种金属的化合物,例如为选自醋酸锌、氯化锌、氧化锌、钛酸四异丙酯、钛酸四正丁酯、钛酸四异丁酯、氧化钛、氧化锡、辛酸亚锡、氯化锡和二氧化锑中的一种或多种。醋酸锌可以为二水合醋酸锌。低聚反应单体与催化剂的质量比可以为1:0.001至1:0.05,优选为1:0.002至1:0.01,例如1:0.003、1:0.004、1:0.005。催化剂可以根据实际需要进行选择。

66.本发明中,低聚反应优选在无溶剂的条件下进行。在低聚反应过程中分离出副产水和/或醇。在一些实施方案中,在低聚反应过程中实时监测副产水和/或醇的脱除量。通过监测副产水和/或醇的脱除量,根据本文提供的平均聚合度的计算公式即可求得实时的平均聚合度,当平均聚合物达到设定值时即可终止反应,得到具有一定平均聚合度的低聚物。

67.本发明中,优选先将乙醇酸和/或其酯与催化剂混合均匀,再将混合物投入低聚反应。可以使用混合装置对乙醇酸和/或其酯与催化剂进行混合。混合装置可以是带搅拌的容器。可以在10-140℃、优选20-100℃下混合乙醇酸和/或其酯与催化剂。混合完成后,可以使用进料泵将混合物加到低聚反应装置中。

68.在一些优选的实施方案中,本发明通过低聚反应制得的低聚物还具有以下一项或多项或全部特征:平均聚合度为10-20,例如11、12、13、14、15、16、17、18、19;分子量呈单峰分布;分子量分布指数为1-1.25,优选为1-1.2,例如1.05、1.08、1.1、1.13、1.15、1.19。使用具有前述特征的低聚物进行解聚有利于降低解聚过程中的碳化和结焦现象。具有前述特征的低聚物可以通过本文所述的低聚反应方法制得。

69.本发明优选使用分子蒸馏装置对低聚物进行解聚。分子蒸馏装置能够同时实现传质传热和分离。分子蒸馏装置可以是刮板反应器、刮膜反应器、卧式刮板反应器等。使用分子蒸馏装置有利于控制解聚过程,缩短解聚时间,避免低聚物继续聚合生成高聚物发生焦化、碳化影响解聚。

70.本发明中,解聚反应的温度可以为220-320℃,优选240-280℃,解聚反应的压力可以为绝对压力0.001-10kpa,优选0.1-2.5kpa。将解聚反应的温度和压力控制在前述范围内有利于降低解聚过程中的碳化和结焦现象。

71.本发明还提供一种可用于实施本发明的合成乙交酯的方法的制备系统,该制备系统包括混合装置、反应精馏装置和解聚装置,其中,混合装置用于混合乙醇酸和/或其酯与催化剂得到乙醇酸和/或其酯与催化剂的混合物;反应精馏装置用于使乙醇酸和/或其酯与催化剂的混合物反应生成的低聚物;解聚装置用于使低聚物解聚生成乙交酯。混合装置、反应精馏装置和解聚装置之间可以通过管道相连。

72.混合装置可以具有一个或多个物料进口和物料出口,物料进口用于添加乙醇酸

和/或其酯与催化剂,物料出口用于排出乙醇酸和/或其酯与催化剂的混合物。混合装置可以是带搅拌的容器。反应精馏装置可以具有一个或多个物料进口和物料出口,物料进口用于添加乙醇酸和/或其酯与催化剂的混合物,其中一个物料出口用于排出低聚物,另一个物料出口用于排出水和/或醇。反应精馏装置可以为反应精馏柱,或者为固定床反应器或流动床反应器与精馏装置的组合。解聚装置可以具有一个或多个物料进口和物料出口,物料进口用于添加低聚物,物料出口用于排出乙交酯。解聚装置优选为分子蒸馏装置,例如刮板反应器、刮膜反应器。混合装置的物料出口与反应精馏装置的物料进口之间、以及反应精馏装置的物料出口与解聚装置的物料进口之间可以通过管道相连。本发明的制备系统还可以包括进料泵,进料泵设置在混合装置和反应精馏装置之间,用于将使乙醇酸和/或其酯与催化剂的混合物加到反应精馏装置中。

73.在一些实施方案中,如图1所示,本发明合成乙交酯的工艺流程包括:将原料l101(乙醇酸和/或其酯)和催化剂l102加到混合装置1中混合均匀后,将混合液l103送入反应精馏装置2中进行低聚反应,反应过程中脱除副产甲醇/水l104,将反应得到的低聚物l105送入解聚装置3中解聚,得到粗乙交酯l106和釜残s101。

74.本发明在进行乙醇酸和/或其酯的低聚过程中,通过控制反应条件,使低聚物平均聚合度在5-30,聚合物平均分子量约为300-1800,分子量分布窄;低聚得到的物料在解聚装置、优选分子蒸馏装置、例如刮板反应器上进行解聚生成乙交酯;本发明整个反应流程效率高、工业放大容易,可实现连续化生产。

75.本发明具有以下的优点:

76.(1)本发明可以通过控制反应温度以及乙醇酸和/或其酯在反应精馏装置的停留时间(反应时间),控制脱除副产水或者甲醇的量,以控制反应聚合度;

77.(2)本发明中,物料在反应精馏装置上传质传热均一,有利于控制聚合物的聚合度,聚合物分子量分布窄;

78.(3)本发明优选使用分子蒸馏装置、例如刮板反应器进行解聚,物料在刮板反应器上受热均一,受热时间短,减少低聚物碳化、结焦;

79.(4)本发明整个反应流程效率高,工业放大容易,可实现连续化生产。

80.下文将以具体实施例的方式阐述本发明。应理解,这些实施例仅仅是阐述性的,并非意图限制本发明的范围。实施例中所用到的方法、试剂和材料,除非另有说明,否则为本领域常规的方法、试剂和材料。实施例中的原料化合物均可通过市售途径购得。

81.实施例1

82.将500g乙醇酸甲酯和2g催化剂辛酸亚锡加入1000ml反应瓶内,并在反应瓶内搅拌30min,催化剂和原料混合均匀,然后通过进料泵以2ml/min进入反应精馏塔内,反应精馏塔上端保温75℃,下端分两段保温:第一段150℃,第二段230℃,反应过程中实时监测甲醇脱除量,反应停留时间约15min;反应完生成的低聚物(取样做gpc分析分子量)通过物料泵进入刮板反应器进行解聚,刮板反应器腔体温度260℃,真空度1.1kpa,收集生成的乙交酯。

83.反应过程中分离出甲醇168.3g,理论甲醇脱除量为177.8g,求得低聚物平均聚合度为18.7。收集乙交酯322.7g,釜残7.2g,物料损失3.3g。本发明中,低聚物的平均聚合度以根据反应过程中实际分离出的醇/水的量求出的平均聚合度为准。

84.通过gpc分析,低聚物数均分子量mn=1151,重均分子量mw=1366,分子量分布p=

mw/mn=1.19。

85.实施例2

86.将500g乙醇酸和1.5g催化剂二水合醋酸锌加入1000ml反应瓶内,将反应瓶升温至100℃,并在反应瓶内搅拌30min,催化剂和原料混合均匀,然后通过进料泵以3ml/min进入反应精馏塔内,反应精馏塔上端保温110℃,下端保温230℃,反应过程中实时监测水脱除量,反应停留时间约10min;反应完生成的低聚物(取样做gpc分析分子量)通过物料泵进入刮板反应器进行解聚,刮板反应器腔体温度260℃,真空度0.9kpa,收集生成的乙交酯。

87.反应过程中分离出水110.2g,理论水脱除量为118.5g,求得低聚物平均聚合度为14.3。收集乙交酯378g,釜残8.7g,物料损失4.6g。

88.通过gpc分析,低聚物数均分子量mn=975,重均分子量mw=1098,分子量分布p=mw/mn=1.13。

89.实施例3

90.将500g乙醇酸甲酯和2g催化剂辛酸亚锡加入1000ml反应瓶内,并在反应瓶内搅拌30min,催化剂和原料混合均匀,然后通过进料泵以3ml/min进入反应精馏塔内,反应精馏塔上端保温75℃,下端分两段保温:第一段150℃,第二段220℃,反应过程中实时监测甲醇脱除量,反应停留时间约10min;反应完生成的低聚物(取样做gpc分析分子量)通过物料泵进入刮板反应器进行解聚,刮板反应器腔体温度255℃,真空度1.1kpa,收集生成的乙交酯。

91.反应过程中分离出甲醇164.3g,理论甲醇脱除量为177.8g,求得低聚物平均聚合度为13.2。收集乙交酯318g,釜残6.5g,物料损失3.2g。

92.通过gpc分析,低聚物数均分子量mn=864,重均分子量mw=938,分子量分布p=mw/mn=1.08。

93.对比例1:改变实施例2低聚物的合成方式

94.将500g乙醇酸和1.5g催化剂二水合醋酸锌加入1000ml反应瓶内,常压下将反应瓶升温至160-180℃,分离脱除大部分水分,然后升温至210℃,并慢慢降压至1.2kpa,并反应三个小时,反应过程中实时监测水脱除量,生成低聚物,反应完生成的低聚物通过物料泵进入刮板反应器进行解聚,刮板反应器腔体温度260℃,真空度0.9kpa,收集生成的乙交酯。

95.反应过程中分离出水117.6g,理论水脱除量为118.5g,求得低聚物平均聚合度为131.7。收集乙交酯318g,釜残52.7g,物料损失13.2g(高温分解)。

96.对比例2:进一步改变对比例1中的解聚步骤的解聚温度

97.将500g乙醇酸和1.5g催化剂二水合醋酸锌加入1000ml反应瓶内,常压下将反应瓶升温至160-180℃,分离脱除大部分水分,然后升温至210℃,并慢慢降压至1.2kpa,并反应三个小时,反应过程中实时监测水脱除量,生成低聚物(取样做gpc分析分子量),反应完生成的低聚物通过物料泵进入刮板反应器进行解聚,刮板反应器腔体温度290℃,真空度0.9kpa,收集生成的乙交酯。

98.反应过程中分离出水117.4g,理论水脱除量为118.5g,求得低聚物平均聚合度为107.7。收集乙交酯327g,釜残30.8g,物料损失26.3g(高温分解)。

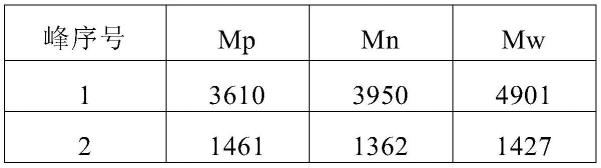

99.通过gpc分析,低聚物分子量呈多峰分布,分子量分布宽,各峰的分子量如表1所示。

100.表1:对比例2中低聚物的分子量分布统计

[0101][0102][0103]

由对比例1和2可以看出,若不控制低聚物聚合度,则低聚物在解聚过程中解聚不完全,乙交酯产率较低;为了促进解聚,升高解聚温度,则会使更多物料高温分解。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1