一种牡丹鲜花液的加工方法与流程

1.本发明属于牡丹加工技术领域,具体涉及一种牡丹鲜花液的加工方法。

背景技术:

2.牡丹花中存在较多的维生素、蛋白质、矿物质及多酚类物质,含有的氨基酸种类齐全,必需氨基酸和呈味氨基酸含量高。具有活血化瘀、养颜美容的功效。

3.关于牡丹鲜花液加工的方法,以下专利文献进行过披露:cn 112753917a公开了一种提取鲜花液的工艺方法,具体的工艺步骤为:采摘收集,过水除杂,灭酶霉菌,在池内用复合盐溶液浸泡使得鲜花液析出,并挤出鲜花水分,蒸馏池内溶液,汽化蒸馏形成鲜花液,再添加吸附剂,在高温下灭菌脱色,将脱色后的鲜花液过滤获得鲜花原液,装瓶;其中,采用复合盐溶液能够提高鲜花中水溶性精油成分的提取,从而可以提高鲜花水精油中该类成分的含量,提高了水精油产品价值;但上述的方法,还存在以下不足:采用高温灭菌脱色的方法,脱色过程中易造成香气逸散和功能性成分损失,在灭酶阶段也易造成品质损失。

4.cn 111849642a公开了一种牡丹鲜花水及其制备方法,具体的工艺步骤为:采摘,去除花梗花托得到花瓣雄蕊并进行压片和揉搓,萃取得到鲜花水,将鲜花水进行活性炭脱色、粗滤、精滤、超高温瞬时灭菌得到牡丹鲜花水成品;采用的萃取技术能够保证鲜花的营养成分不残留;cn 105820880a公开了低温萃取牡丹鲜花鲜花原液中牡丹鲜花浸膏和牡丹鲜花水的方法,具体的工艺步骤为:采用亚临界装置重复萃取,将得到的含精油的萃取剂气化分离为气相和浓缩物,将气相回收萃取剂得到鲜花水,采用活性炭脱色,精滤,超高温瞬时灭菌,得到牡丹鲜花水;但上述的方法,还存在以下不足:采用传统活性炭脱色,对多酚等营养成分拦截较大,同时高温也造成了香气成分逸散,且操作过程较为繁琐。

5.因此,需要针对上述文献中的不足,进一步优化牡丹鲜花液的加工工艺,需发明一种既能避免脱色过程中香气逸散和功能性成分损失,保证产品品质,又能提高出汁率,促进活性成分的溶出的牡丹鲜花液的加工方法。

技术实现要素:

6.为了解决上述的技术问题,本发明提供了一种牡丹鲜花液的加工方法;能够制得一种香气特征明显、有效成分含量高的牡丹鲜花液产品。

7.本发明所提供一种牡丹鲜花液的加工方法,以新鲜牡丹为原料,具体包括以下的步骤:一种牡丹鲜花液的加工方法,其特征在于,包括以下的步骤:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理;

(3)破碎:利用破碎机对射频处理后的牡丹打浆;(4)超声酶解:加入果胶酶和纤维素酶,在超声条件下酶解,获得酶解液,灭酶;(5)压榨:压榨酶解液,获得牡丹原汁;(6)超滤脱色:超滤牡丹原汁;(7)杀菌。

8.其中,(2)中,射频功率60~80%,极板间距90~110mm,射频时间180~200s。

9.优选的,射频功率70%,极板间距100mm,射频时间180s。

10.(4)中,以(3)中破碎打浆的物料计,加入果胶酶0.2~0.4g/kg,纤维素酶0.2~0.5g/kg。

11.超声功率130~250w,酶解温度45~55℃,酶解时间0.8~1.2小时;优选的,超声功率160~220w,酶解温度50~55℃,酶解时间0.8~1小时;更优选的,超声功率200w,酶解温度50℃,酶解时间1小时。

12.(5)中,用螺旋榨汁机进行压榨取汁。

13.(6)中,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10~15 bar,出口压力5~10 bar。

14.(7)中,采用超高温瞬时杀菌,杀菌温度120~130℃,时间15s,无菌冷灌装;优选的,杀菌温度125℃,时间15s,无菌冷灌装。

15.一种牡丹鲜花液的加工方法,包括以下的步骤:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率60~80%,极板间距90~110mm,射频时间180~200s;(3)破碎:利用破碎机对射频处理后的牡丹打浆,获得牡丹花浆;(4)超声酶解:加入果胶酶和纤维素酶,在超声条件下酶解,获得酶解液,灭酶;以牡丹花浆的重量计,果胶酶0.2~0.4g/kg,纤维素酶0.2~0.5g/kg;超声功率130~250w,酶解温度45~55℃,酶解时间0.8~1.2小时;(5)压榨:用螺旋榨汁机压榨酶解液,获得牡丹原汁;(6)超滤脱色:超滤牡丹原汁;超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10~15 bar,出口压力5~10 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度120~130℃,时间15s,无菌冷灌装。

16.本发明的优点如下:1、本发明通过利用射频前处理技术,能有效钝化牡丹花中多酚氧化酶活性,降低后期加工过程中色泽褐变,同时能起到杀灭虫卵、降低微生物的作用。

17.2、本发明通过利用超声酶解协同作用,提高出汁率的同时促进了活性成分的溶出,同时也有利于后续过滤澄清。

18.3、本发明利用超滤澄清脱色,避免了传统活性炭高温脱色过程中造成香气逸散和功能性成分损失,同时利用uht瞬时杀菌,进一步保证产品品质。

具体实施方式

19.为了能使本领域技术人员更好的理解本发明,现结合具体实施方式对本发明进行更进一步的阐述。

20.实施例1一种牡丹鲜花液的加工方法,步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率70%,极板间距100mm,射频时间180s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.4g/kg,超声功率200w,酶解温度50℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力5 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

21.实施例2一种牡丹鲜花液的加工方法,步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率75%,极板间距102mm,射频时间190s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.3g/kg,纤维素酶0.2g/kg,超声功率200w,酶解温度48℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力13bar,出口压力7bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度130℃,时间15s,无菌冷灌装。

22.实施例3一种牡丹鲜花液的加工方法,步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率75%,极板间距102mm,射频时间190s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.4g/kg,纤维素酶0.5g/kg,超声功率130w,酶解温度50℃,酶解时间0.85小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10bar,出口压力10bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度120℃,时间15s,无菌冷灌装。

23.实施例4一种牡丹鲜花液的加工方法,步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率72%,极板间距107mm,射频时间184s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.25g/kg,纤维素酶0.25g/kg,超声功率170w,酶解温度

45℃,酶解时间0.9小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力11 bar,出口压力5 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度122℃,时间15s,无菌冷灌装。

24.实施例5一种牡丹鲜花液的加工方法,步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率75%,极板间距110mm,射频时间190s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.35g/kg,纤维素酶0.3g/kg,超声功率180w,酶解温度48℃,酶解时间0.95小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力12 bar,出口压力6 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度124℃,时间15s,无菌冷灌装。

25.实施例6一种牡丹鲜花液的加工方法,步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率76%,极板间距110mm,射频时间195s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.35g/kg,超声功率195w,酶解温度46℃,酶解时间1.05小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力13 bar,出口压力7 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度127℃,时间15s,无菌冷灌装。

26.实施例7一种牡丹鲜花液的加工方法,步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率78%,极板间距106mm,射频时间185s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.25g/kg,纤维素酶0.45g/kg,超声功率205w,酶解温度51℃,酶解时间1.1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力14 bar,出口压力8 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度123℃,时间15s,无菌冷灌装。

27.实施例8

一种牡丹鲜花液的加工方法,步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率80%,极板间距103mm,射频时间200s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.3g/kg,纤维素酶0.4g/kg,超声功率213w,酶解温度53℃,酶解时间1.15小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力15 bar,出口压力9 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度128℃,时间15s,无菌冷灌装。

28.实施例9一种牡丹鲜花液的加工方法,步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率77%,极板间距107mm,射频时间195s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.35g/kg,纤维素酶0.3g/kg,超声功率225w,酶解温度47℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力5 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度121℃,时间15s,无菌冷灌装。

29.实施例10一种牡丹鲜花液的加工方法,步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率73%,极板间距109mm,射频时间183s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.4g/kg,纤维素酶0.4g/kg,超声功率235w,酶解温度52℃,酶解时间1.2小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力7 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度126℃,时间15s,无菌冷灌装。

30.实施例11一种牡丹鲜花液的加工方法,步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率73%,极板间距109mm,射频时间183s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.4g/kg,纤维素酶0.45g/kg,超声功率242w,酶解温度55℃,酶解时间1.2小时;

(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力8 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度129℃,时间15s,无菌冷灌装。

31.实施例12一种牡丹鲜花液的加工方法,步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率70%,极板间距110mm,射频时间200s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.35g/kg,纤维素酶0.45g/kg,超声功率250w,酶解温度51℃,酶解时间0.9小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力7 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

32.上述实施列1-12中所得得到的牡丹鲜花液外观澄清透亮,牡丹鲜花味浓郁。

33.对比例1:本对比例提供了一种牡丹鲜花液的加工方法,与实施例1的主要区别在于,未采用射频处理。

34.(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)破碎:将牡丹放入破碎机打浆;(3)超声酶解:加入果胶酶0.35g/kg,纤维素酶0.45g/kg,超声功率250w,酶解温度51℃,酶解时间0.9小时;(4)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(5)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力7 bar;(6)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

35.本对比例在酶解阶段鲜花液颜色发生明显褐变,使后期超滤脱色效率降低。

36.对比例2:本对比例提供了一种牡丹鲜花液的加工方法,与实施例1的主要区别在于,未采用酶解处理。

37.具体的步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率70%,极板间距110mm,射频时间200s;(3)破碎:将牡丹放入破碎机打浆(4)压榨:将步骤(3)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(5)超滤脱色:将步骤(4)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10bar,出口压力10bar;(6)杀菌:采用uht杀菌,杀菌温度130℃,时间15s。

38.本对比例未经过酶解处理导致出汁率低,同时因为存在一些大分子物质导致过滤效率低。

39.对比例3:本对比例提供了一种牡丹鲜花液的加工方法,与实施例1的主要区别在于,采用活性炭吸附脱色。

40.具体的步骤如下:(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率70%,极板间距110mm,射频时间200s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.4g/kg,纤维素酶0.5g/kg,超声功率200w,酶解温度50℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)活性炭吸附脱色:将步骤(5)所得加入3%活性炭,搅拌均匀后加热至75℃,保温10min,待冷却后进行纸板抽滤;(7)杀菌:采用超高温瞬时杀菌,杀菌温度120℃,时间15s,无菌冷灌装。

41.本对比例得到的牡丹鲜花液由于在过滤时高温处理时间过长,导致牡丹鲜花风味逸散,同时脱色效果较差。

42.对比例4本对比例提供了一种牡丹鲜花液的加工方法,与实施例1的主要区别在于,射频功率为30%~55%。

43.具体的步骤如下:对比例4-1(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率38%,极板间距100mm,射频时间180s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.4g/kg,超声功率200w,酶解温度50℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力5 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

44.对比例4-2(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率50%,极板间距100mm,射频时间180s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.4g/kg,超声功率200w,酶解温度50℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温

度35℃,操作压力进口压力10 bar,出口压力5 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

45.对比例5本对比例提供了一种牡丹鲜花液的加工方法,与实施例1的主要区别在于,射频功率为 85%~99%。

46.具体的步骤如下:对比例5-1(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率88%,极板间距100mm,射频时间180s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.4g/kg,超声功率200w,酶解温度50℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力5 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

47.对比例5-2(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率92%,极板间距100mm,射频时间180s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.4g/kg,超声功率200w,酶解温度50℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力5 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

48.对比例6本对比例提供了一种牡丹鲜花液的加工方法,与实施例1的主要区别在于,射频时间为120~160s。

49.具体的步骤如下:对比例6-1(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率70%,极板间距100mm,射频时间135s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.4g/kg,超声功率200w,酶解温度50℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力5 bar;

(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

50.对比例6-2(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率70%,极板间距100mm,射频时间155s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.4g/kg,超声功率200w,酶解温度50℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力5 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

51.对比例7本对比例提供了一种牡丹鲜花液的加工方法,与实施例1的主要区别在于,射频时间为220~255s。

52.具体的步骤如下:对比例7-1(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率70%,极板间距100mm,射频时间225s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.4g/kg,超声功率200w,酶解温度50℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力5 bar;(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

53.对比例7-2(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率70%,极板间距100mm,射频时间240s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.4g/kg,超声功率200w,酶解温度50℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力5 ba;(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

54.对比例8本对比例提供了一种牡丹鲜花液的加工方法,与实施例1的主要区别在于,极板间距50~80mm。

55.具体的步骤如下:

对比例8-1(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率70%,极板间距60mm,射频时间180s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.4g/kg,超声功率200w,酶解温度50℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力5 ba;(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

56.对比例8-2(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率70%,极板间距80mm,射频时间180s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.4g/kg,超声功率200w,酶解温度50℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力5 ba;(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

57.对比例9本对比例提供了一种牡丹鲜花液的加工方法,与实施例1的主要区别在于,极板间距120~160mm。

58.具体的步骤如下:对比例9-1(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率70%,极板间距125mm,射频时间180s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.4g/kg,超声功率200w,酶解温度50℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力5 ba;(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

59.对比例9-2(1)清洗:将新鲜牡丹清洗干净,并沥干水分;(2)射频处理:射频功率70%,极板间距140mm,射频时间180s;(3)破碎:将牡丹放入破碎机打浆;(4)超声酶解:加入果胶酶0.2g/kg,纤维素酶0.4g/kg,超声功率200w,酶解温度50

℃,酶解时间1小时;(5)压榨:将步骤(4)所得用螺旋榨汁机进行压榨取汁,所得即为牡丹原汁;(6)超滤脱色:将步骤(5)所得进行超滤处理,超滤膜选用tfm卷式超滤膜,过滤温度35℃,操作压力进口压力10 bar,出口压力5 ba;(7)杀菌:采用超高温瞬时杀菌,杀菌温度125℃,时间15s,无菌冷灌装。

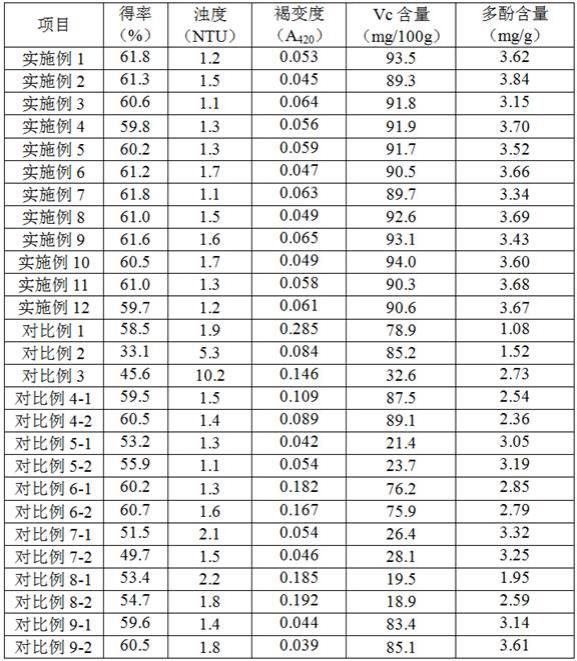

60.将实施例1-12的与对比例1-3、4-1~9-2的牡丹鲜花液进行出汁率、透光率等对比,检测结果见下表1所示。

61.表1 不同加工工艺效果的比较通过上表1的数据对比可以看出,不同加工工艺生产出的牡丹鲜花液得率、浊度、褐变度和营养成分都有不同。无论是射频处理还是超滤脱色,都会对最终产品的上述指标产生影响。

62.本发明经过射频前处理、超声复合酶解、超滤澄清脱色、高温瞬时杀菌技术的作

用,杀灭多酚氧化酶的同时提高了鲜花液的得率和过滤效率,最大程度保证了牡丹鲜花液产品的澄清度和营养成分。

63.而对比例1由于未经过射频前处理,导致酶解期间鲜花液发生严重褐变,增加了后期超滤脱色的难度。

64.对比例2由于未经过酶解处理导致后期过滤困难,得率较低。

65.对比例3是传统的高温活性炭脱色,对多酚等营养成分拦截较大,同时高温也造成了香气成分逸散。

66.对比例4(4-1、4-2)和对比例5(5-1、5-2)在射频处理的功率方面低或高于本发明,在射频处理时间和极板间距不变的情况下,射频功率的高低对牡丹鲜花升温速率有明显的影响,对比例4(4-1、4-2)射频功率较低,牡丹鲜花升温速率慢,酶活性未得到明显抑制,鲜花液的褐变度较高;对比例5(5-1、5-2)射频功率较高,牡丹鲜花升温过快,鲜花液水分和营养成分损失较大。

67.对比例6(6-1、6-2)和对比例7(7-1、7-2)射频处理的时间比本发明短或长:在射频处理功率和极板间距不变的情况下,射频时间越长,物料加热温度越高,造成牡丹鲜花过度加热。对比例6(6-1、6-2)加热时间过短,导致牡丹鲜花中的多酚氧化酶未完全钝化,从而发生鲜花液的褐变度较高的现象;对比例7(7-1、7-2)加热时间过长,温度过高,造成牡丹鲜花过度加热。

68.对比例8(8-1、8-2)和对比例9(9-1、9-2)射频处理中的极板间距小或大于本发明:在射频处理功率和时间不变的情况下,极板间距越高,电容增大,从而使加热电路的频率下降。对比例8(8-1、8-2)极板间距过大,加热温度较低;对比例9(9-1、9-2)极板间距较小,温度过高造成品质损失。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1