一种高光高表面硬度ABS复合材料及其制备方法与应用与流程

一种高光高表面硬度abs复合材料及其制备方法与应用

技术领域

1.本发明涉及高分子复合材料技术领域,尤其是一种高光高表面硬度abs复合材料及其制备方法与应用。

背景技术:

2.abs树脂是由丙烯腈、丁二烯和苯乙烯组成的三元共聚物,其综合性能极佳,广泛应用于家电、汽车、oa办公等领域。但是,abs树脂表面铅笔硬度只能达到hb级,光面易出现划伤,对外观造成很大影响。目前主要通过对塑件进行喷漆处理,实现良好的光泽效果和耐划伤效果。但是喷漆处理工序极为复杂,成本高,且不利于塑料制品的回收处理。

3.cn112457602a公开了一种超黑亮高光泽耐划伤abs复合物,添加60%pmma,复合材料表面铅笔硬度达到2h级,但光泽度只能达到85左右。cn112457602a、cn108822478a等专利添加外润滑剂改善材料表面硬度,比如酰胺类润滑剂等,但硬度无法达到h级。综上所述,目前改善abs表面硬度的现有技术得到的材料硬度、光泽度、加工性能很难达到均衡。

技术实现要素:

4.基于此,本发明的目的在于克服上述现有技术的不足之处,提供一种高光高表面硬度abs复合材料及其制备方法与应用。该材料光泽度高,表面硬度高,耐划伤,同时具有良好的加工性能以及抗热氧老化性能,综合性能佳。

5.为实现上述目的,本发明所采取的技术方案为:一种高光高表面硬度abs复合材料,包括以下重量份计的组分:abs树脂70-90份,as树脂10-30份,耐划伤改性剂1-12份,润滑剂0.5-2份,抗氧剂0.1-1份;所述abs树脂所含橡胶粒径d90小于500nm;所述耐划伤改性剂为八苯基笼状聚倍半硅氧烷(poss)。

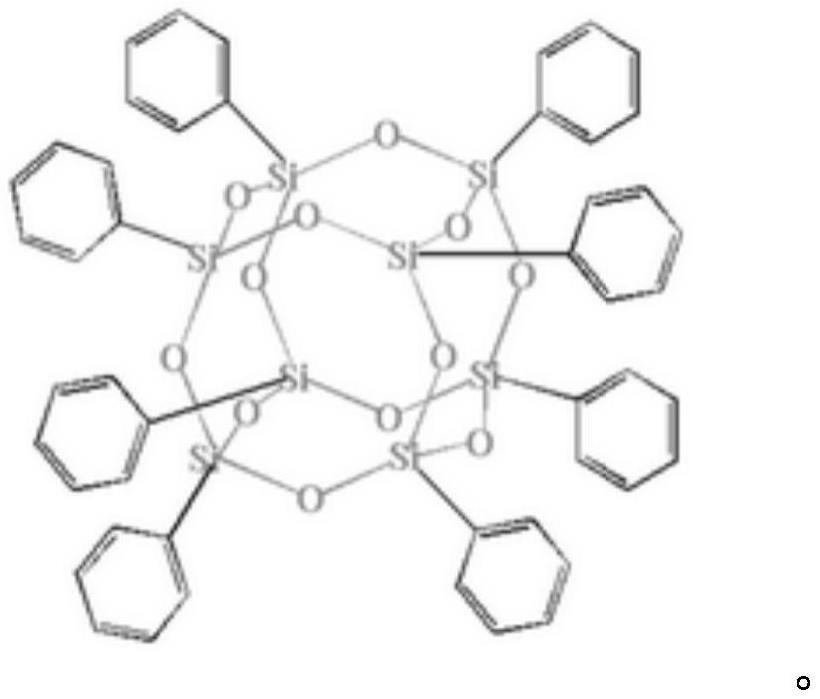

6.所述八苯基笼状聚倍半硅氧烷,其分子结构如下式所示:

[0007][0008]

本技术采用的耐划伤改性剂poss,其能在成型过程中迁移到材料表面,类似于一层保护层,能均匀分布在材料表面,具有极佳的耐磨性及表面硬度,从而达到耐划伤的目的,且能起到阻隔空气的作用,使得材料具有较好的热氧老化性能。

[0009]

abs树脂由san与丁二烯橡胶相共聚而成,橡胶相对光的反射能力弱于san相,因此橡胶含量越高,光泽度越差。橡胶粒径直接影响了其表面光泽度,粒径d90小于500nm的橡胶相比于粒径d90大于500nm的橡胶,光散射能力变弱,而对光的反射能力更强,因而光泽度更好。as树脂本身不含有橡胶组分,用于调节复合材料橡胶含量。

[0010]

优选地,所述高光高表面硬度abs复合材料包括以下重量份计的组分:abs树脂75-80份,as树脂15-20份,耐划伤改性剂5-8份,润滑剂0.8-1份,抗氧剂0.3-0.5份。

[0011]

优选地,所述abs树脂所含橡胶粒径d90为200-400nm。

[0012]

优选地,所述abs树脂220℃、10kg条件下熔体流动速率为15-40g/10min。abs树脂的熔体流动速率过高或过低会导致耐划伤剂的分散效果不好,从而材料达不到理想的表面硬度和光泽度。

[0013]

优选地,所述润滑剂为硅酮类润滑剂。

[0014]

优选地,所述抗氧剂为抗氧剂1010和抗氧剂168中至少一种;更优选地,所述抗氧剂为抗氧剂1010和抗氧剂168的复配物。

[0015]

上述高光高表面硬度abs复合材料的制备方法,包括如下步骤:将abs树脂、as树脂、耐划伤改性剂、抗氧剂、润滑剂混合均匀,混合造粒,得到高光高表面硬度abs复合材料。

[0016]

优选地,所述混合造粒采用双螺杆挤出机,主机转速300-400转/分钟,挤出温度为200-220℃。

[0017]

上述高光高表面硬度abs复合材料在制备电子产品显示屏边框中的应用。

[0018]

相对于现有技术,本发明的有益效果为:

[0019]

本发明的高光高表面硬度abs复合材料表面硬度有效提升,铅笔硬度可以达到h级,甚至2h级,耐划伤,并且材料光泽度高,具有良好的加工性能以及抗热氧老化性能,综合性能好,可用于制备电子产品显示屏边框。

具体实施方式

[0020]

为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

[0021]

实施例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0022]

实施例及对比例所用原料如下:

[0023]

abs树脂:奇美,pa-757,橡胶粒径d90为200-400nm,根据astmd1238,220℃、10kg条件下熔体流动速率为18g/10min;

[0024]

abs树脂:中海油,hp181,橡胶粒径d90为200-400nm,根据astmd1238,220℃、10kg条件下熔体流动速率为50g/10min;

[0025]

abs树脂:高桥石化,abs 8434,橡胶粒径d90为800-1000nm;根据astmd1238,220℃、10kg条件下熔体流动速率为8g/10min;

[0026]

as树脂:台化,san nf2200;

[0027]

耐划伤改性剂:改性乙撑双脂肪酸酰胺(taf),苏州兴泰国光化学助剂有限公司;

[0028]

耐划伤改性剂:八苯基笼状聚倍半硅氧烷:poss-103,广州一新科技有限公司;

[0029]

抗氧剂:1010(四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯)和168(三[2,

4-二叔丁基苯基]亚磷酸酯),市售;

[0030]

润滑剂:硅酮母粒,市售,mb50-002。

[0031]

下述实施例和对比例中,如无特别说明,非发明点组分(抗氧剂、润滑剂)均通过市售获得,且平行实验中使用的是相同的非发明点组分(抗氧剂、润滑剂)。

[0032]

实施例1-7和对比例1-7

[0033]

实施例1-7和对比例1-7的高光高表面硬度abs复合材料,组分及重量份如表1所示。

[0034]

实施例1-7和对比例1-7的abs复合材料的制备方法包括如下步骤:

[0035]

s1.将abs树脂、as树脂、耐划伤改性剂、抗氧剂、润滑剂加入高混机混合均匀,得到混合物料;

[0036]

s2.将混合物料采用双螺杆挤出机进行混合造粒,主机转速350转/分钟,挤出温度为210℃,得到高光高表面硬度abs复合材料。

[0037]

性能测试

[0038]

将实施例1-7及对比例1-7制备的高光高表面硬度abs复合材料进行相关性能测试,结果如表1所示,具体测试方法和标准如表2所示。

[0039]

表1实施例和对比例中组分用量(重量份)以及性能测试结果

[0040]

[0041][0042]

表2

[0043]

性能指标单位测试标准光泽度(60

°

)/gb/t8807-1988表面铅笔硬度/gb/t6739-1996熔体流动速率(220℃,10kg)g/10mingb/t3682-200075℃,168h热氧老化色差/色差仪

[0044]

由测试结果可以看出,不添加as树脂、耐划伤改性剂和润滑剂的abs材料表面铅笔硬度为hb级;不添加as树脂和耐划伤改性剂得到的abs材料、不添加耐划伤改性剂得到的abs材料表面铅笔硬度也只能达到f级;不添加as树脂和不添加润滑剂得到的abs材料表面铅笔硬度虽然能够达到h级,但是光泽度和耐热氧老化性能不佳;耐划伤剂为taf,得到的abs材料表面铅笔硬度为hb级,耐热氧老化性能不佳。可见,实施例1-7的材料在硬度、光泽度、加工性能均良好,且抗热氧老化,综合性能佳。

[0045]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1