化合物Tomivosertib的合成新方法与流程

化合物tomivosertib的合成新方法

技术领域

1.本发明涉及生物医药技术领域,具体地,涉及一种激酶抑制剂化合物tomivosertib的合成新方法。

背景技术:

2.effector治疗公司正在开发tomivosertib(eft-508),一种有效的mnk1和mnk2激酶选择性抑制剂,用于癌症的口服治疗。目前,其临床试验适应症覆盖了:弥漫性大b细胞淋巴瘤、头颈部肿瘤、肝细胞癌、激素难治性前列腺癌、淋巴瘤、转移性乳腺癌、转移性结直肠癌、非小细胞肺癌、移行细胞癌、实体瘤,这些适应症目前均处于2期临床研究阶段,其中除转移性乳腺癌在加拿大处于2期临床研究外,其余适应症均在美国处于2期临床研究。

3.tomivosertib的化学结构具体如式i所示化合物:

[0004][0005]

然而,目前tomivosertib的合成新方法仍有待改进。

技术实现要素:

[0006]

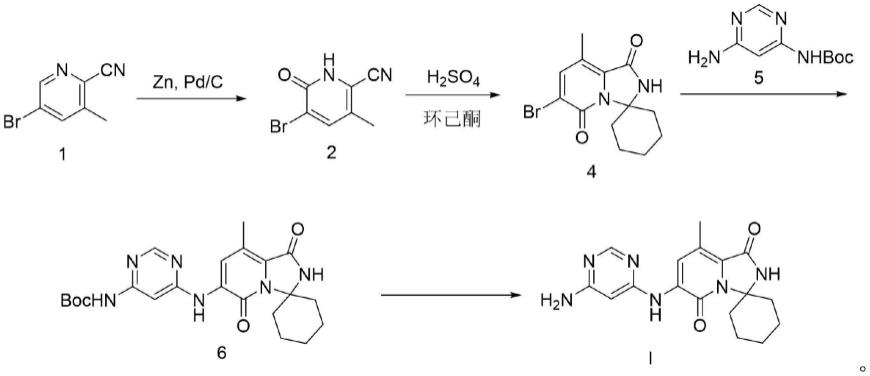

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种新的tomivosertib的合成方法。相比于现有技术,本发明所述的合成新方法,其路线选取的初始原料廉价且易得,经过还原反应、羰基亲核加成后脱水缩合成环、再经过卤代反应后脱保护基反应合成目标分子,总步骤是4步,简化了合成制备式i所示化合物tomivosertib的工艺步骤,适合于原料药的工业化大生产的需求。

[0007]

在本发明的一个方面,本发明提供了一种式i所示化合物tomivosertib的制备方法。根据本发明的实施例,该方法包括:

[0008]

(1)使式1所示化合物与pd/c和zn粉接触,以便获得式2所示化合物;

[0009]

(2)使式2所示化合物先与浓硫酸接触,得到的反应液再与环己酮接触,以便获得式4所示化合物;

[0010]

(3)使式4所示化合物与式5所示化合物接触,以便获得式6所示化合物;

[0011]

(4)使式6所示化合物与hcl/dioxane溶液接触,以便获得式i所示化合物,

[0012][0013]

发明人发现,利用本发明所述的tomivosertib合成新方法,其路线选取的初始原料廉价且易得,经过还原反应、羰基亲核加成后脱水缩合成环、再经过卤代反应后脱保护基反应合成目标分子,总步骤是4步,简化了合成制备式i所示化合物tomivosertib的工艺步骤,适合于原料药的工业化大生产的需求。

[0014]

在本文中所使用的术语“接触”应做广义理解,其可以是任何能够使得至少两种反应物发生化学反应的方式,例如可以是将两种反应物在适当的条件下进行混合。根据需要,可以在搅拌下,将需要进行接触的反应物进行混合,由此,搅拌的类型并不受特别限制,例如可以为机械搅拌,即在机械力的作用下进行搅拌。

[0015]

在本文中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0016]

根据本发明的实施例,上述制备式2所示化合物、式4所示化合物、式6所示化合物、式i所示化合物的方法还可以具有下列附加技术特征至少之一:

[0017]

根据本发明的实施例,本发明所述的化学反应可以按照本领域已知的任何方法进行。制备式2所示化合物、式4所示化合物、式6所示化合物、式i所示化合物的原料的来源并不受特别限制,其可以是采用任何已知的方法制备的,或者市售获得的。

[0018]

根据本发明的实施例,在步骤(1)中,式1所示化合物与pd/c和zn粉的接触方式并不受特别限制。由此,可以提升式1所示化合物与pd/c和zn粉接触反应的效率,加快反应速度,进一步提高利用该方法制备式2所示化合物的效率。

[0019]

根据本发明的实施例,在步骤(1)中,包括如下步骤:室温下将式1所示化合物加入至水中,再加入5%~20%pd/c和zn粉,将混合物放入高压釜中,在120℃~150℃反应10~15小时,反应液冷却至室温后过滤,用乙酸乙酯萃取,有机层用盐水洗涤后浓缩,浓缩物用体积比为10:1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式2所示化合物。由此,可以提升式1所示化合物与pd/c和zn粉接触反应的效率,加快反应速度,进一步提高利用该方法制备式2所示化合物的效率。

[0020]

根据本发明的实施例,在步骤(1)中,5%~20%pd/c是作为催化氢化反应的催化剂,例如5%pd/c指在此混合物中金属pd的含量为5%,10%pd/c指在此混合物中金属pd的含量为10%。

[0021]

根据本发明的实施例,在步骤(1)中,式1所示化合物与zn粉的摩尔比为1:(2.5~3.5),优选式1所示化合物与zn粉的摩尔比为1:3。由此,可以进一步提高利用该方法制备式2所示化合物的效率。

[0022]

根据本发明的实施例,在步骤(1)中,式1所示化合物与pd的质量比为1:0.1,由此,可以进一步提高利用该方法制备式2所示化合物的效率。例如,在步骤(1)中,式1所示化合物的投料重量为50g,则pd的投料量则为10g。

[0023]

根据本发明的实施例,在步骤(1)中,优选式1所示化合物与pd/c、zn粉接触搅拌反应的条件为在150℃反应10小时。由此,可以提升式1所示化合物与pd/c、zn粉接触反应的效率,进一步提高利用该方法制备式2所示化合物的效率。

[0024]

根据本发明的一个具体实施例,在步骤(1)中,包括如下步骤:室温下将式1所示化合物(50.0g,0.254mol)加入至水(500ml)中,再加入10%的pd/c(5g)和zn粉(49.5g,0.761mol),将混合物放入高压釜中,在150℃反应10小时,反应液冷却至室温后过滤,用乙酸乙酯(3

×

500ml)萃取,有机层用盐水(500ml)洗涤后浓缩,浓缩物用体积比为10:1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式2所示化合物,得量41.8g,收率77.3%。

[0025]

根据本发明的实施例,在步骤(2)中,使式2所示化合物先与浓硫酸接触,得到的反应液再与环己酮的接触方式并不受特别限制。由此,可以提升反应物与浓硫酸、环己酮接触反应的效率,加快反应速度,进一步提高利用该方法制备式4所示化合物的效率。

[0026]

根据本发明的实施例,在步骤(2)中,包括如下步骤:将式2所示化合物和浓硫酸的混合溶液升温至75℃~85℃搅拌20~30分钟,lcms检测反应完全,将反应液降至室温后,加入环己酮,将混合液在100℃下加热8h,冷却至室温,倒入冰水中,随后用碳酸钠溶液调ph值至6.8~7.1,混合液用乙酸乙酯萃取三次,合并有机相后用盐水洗涤后浓缩,浓缩物用体积比为(8~12):1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式4所示化合物。由此,可以提升式2所示化合物和浓硫酸、以及环己酮接触反应的效率,加快反应速度,进一步提高利用该方法制备式4所示化合物的效率。

[0027]

根据本发明的实施例,在步骤(2)中,式2所示化合物和浓硫酸的质量体积比为1:(2.9~3.2)(g/v),优选式2所示化合物和浓硫酸的质量/体积比为1:3。由此,反应物利用率较高,不会造成原料、实际的浪费,目标化合物收率较高。

[0028]

根据本发明的实施例,在步骤(2)中,式2所示化合物和环己酮的质量体积比为1:(17~24)(g/v),优选式2所示化合物和环己酮的质量/体积比为1:20。由此,反应物利用率较高,不会造成原料、实际的浪费,目标化合物收率较高。

[0029]

根据本发明的实施例,在步骤(2)中,优选式2所示化合物和浓硫酸反应的温度为80℃,反应时间为25分钟。由此,反应物利用率较高,不会造成原料、实际的浪费,目标化合物收率较高。

[0030]

根据本发明的实施例,在步骤(2)中,优选所述硅胶柱层析的溶剂为体积比为10:1的石油醚/乙酸乙酯混合溶剂。

[0031]

根据本发明的一个具体实施例,在步骤(2)中,包括如下步骤:将式2所示化合物(30.0g,0.141mol)和浓硫酸(90ml)的混合溶液升温至80℃搅拌25分钟,lcms检测反应完全,将反应液降至室温后,加入环己酮(600ml),将混合液在100℃下加热8h,冷却至室温,倒

入冰水(1000ml)中,随后用碳酸钠溶液调ph值至7.1,混合液用乙酸乙酯(3

×

1000ml)萃取三次,合并有机相后用盐水(1000ml)洗涤后浓缩,浓缩物用体积比为10:1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式4所示化合物,得量36.4g,收率83.0%。

[0032]

根据本发明的实施例,在步骤(3)中,式4所示化合物与式5所示化合物、以及与pd(oac)2、xantphos、cs2co3的接触方式并不受特别限制。由此,可以提升式4所示化合物与式5所示化合物、以及与pd(oac)2、xantphos、cs2co3接触反应的效率,加快反应速度,进一步提高利用该方法制备式6所示化合物的效率。

[0033]

根据本发明的实施例,在步骤(3)中,包括如下步骤:室温下,将式4所示化合物和式5所示化合物加入1,4-二氧六环中,搅拌均匀,加入pd(oac)2、xantphos和cs2co3,将反应液在氮气保护下,升温保持在96℃~100℃反应4h,反应毕,将反应液过滤后减压浓缩,浓缩物用体积比为(8~12):1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式6所示化合物。由此,可以提升式4所示化合物与式5所示化合物、以及与pd(oac)2、xantphos、cs2co3接触反应的效率,加快反应速度,进一步提高利用该方法制备式6所示化合物的效率。

[0034]

根据本发明的实施例,在步骤(3)中,式4所示化合物与式5所示化合物、以及与pd(oac)2、xantphos、cs2co3反应的摩尔比为1:(1.05~1.3):(0.12~0.2):(0.12~0.2):(1.8~2.5),优选式4所示化合物与式5所示化合物、以及与pd(oac)2、xantphos、cs2co3反应的摩尔比为1:1.1:0.15:0.15:2。由此,反应物利用率较高,不会造成原料、实际的浪费,目标化合物收率较高。

[0035]

根据本发明的实施例,在步骤(3)中,优选所述硅胶柱层析的溶剂为体积比为10:1的石油醚/乙酸乙酯混合溶剂。

[0036]

根据本发明的一个具体实施例,在步骤(3)中,包括如下步骤:室温下,将式4所示化合物(31.1g,0.1mol)和式5所示化合物(23.1g,0.11mol)加入1,4-二氧六环(330ml)中,搅拌均匀,加入pd(oac)2(3.4g,0.015mol),xantphos(14.4g,0.015mol)和cs2co3(65.2g,0.2mol),将反应液在氮气保护下,升温保持在100℃反应4h,反应毕,将反应液过滤后减压浓缩,浓缩物用体积比为10:1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式6所示化合物,得量37.6g,收率85.4%。

[0037]

根据本发明的实施例,在步骤(4)中,式6所示化合物与hcl/dioxane溶液的接触方式并不受特别限制。由此,可以提升式6所示化合物与hcl/dioxane溶液接触反应的效率,加快反应速度,进一步提高利用该方法制备式i所示化合物的效率。

[0038]

根据本发明的实施例,在步骤(4)中,包括如下步骤:0℃下,在搅拌下,向式6所示化合物中加入4m hcl/dioxane溶液,加毕,保持温度在0℃反应0.5h,反应毕后,反应液减压浓缩至固体,得到式i所示化合物。由此,可以提升式6所示化合物与hcl/dioxane溶液接触反应的效率,加快反应速度,进一步提高利用该方法制备式i所示化合物的效率。

[0039]

根据本发明的实施例,在步骤(4)中,4m盐酸二氧六环溶液的制取方法为:称取定量的二氧六环,通干燥hcl气体,称重至计算量,停止通气即可得到。

[0040]

根据本发明的实施例,在步骤(4)中,式6所示化合物与4m hcl/dioxane溶液的质量体积比为1:(8~11)(g/v),优选式6所示化合物与4m hcl/dioxane溶液的质量体积比为1:10(g/v)。由此,反应物利用率较高,不会造成原料、实际的浪费,目标化合物收率较高。

[0041]

根据本发明的一个具体实施例,在步骤(4)中,包括如下步骤:0℃下,在搅拌下,向

式6所示化合物(44.0g,0.1mol)中加入4m的hcl/dioxane溶液(440ml),加毕,保持温度在0℃反应0.5h,反应毕后,反应液减压浓缩至固体,得到式i所示化合物,得量32.3g,收率94.9%,hplc纯度99.7%。

[0042]

根据本发明的实施例,式i所示化合物的合成路线可以如下所示:

[0043][0044]

相对于现有技术,本发明所述的制备方法,其至少具有以下有益效果:本发明所述的合成新方法,其路线选取的初始原料廉价且易得,经过还原反应、羰基亲核加成后脱水缩合成环、再经过卤代反应后脱保护基反应合成目标分子,总步骤是4步。其中,第一步还原反应采用锌粉和pd/c作为反应试剂,不仅价格便宜,还可以一步反应得到式2所示化合物,相对于其他文献中反应步骤多为2-3步,该步骤可以有效减少反应步骤。式4所示化合物的合成采用一锅法进行反应,将-cn还原成酰胺后加入环己酮进行羰基亲核加成反应,然后分子内脱水缩合成环得到目标产物,简化了反应步骤,提高了整体产率。步骤3是简单地卤代反应,将反应物中的氨基进行boc保护后,该反应只有一个反应位点,有效地提高了反应产率,保证了硅胶纯化时的简易性。步骤4采用盐酸二氧六环溶液脱除氨基保护基(该反应产率高、反应条件温和、后处理简便)。总之,本发明所述的式i所示化合物tomivosertib的合成新方法,其总体路线简化了合成步骤,并且每步反应产率高、反应后处理简单,纯化难度较小,操作过程简易,适合于原料药的工业化大生产的需求。

具体实施方式

[0045]

下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0046]

实施例1式2所示化合物的合成

[0047]

室温下将式1所示化合物(50.0g,0.254mol)加入至水(500ml)中,再加入10%的pd/c(10g)和zn粉(49.5g,0.761mol),将混合物放入高压釜中,在150℃反应10小时,反应液冷却至室温后过滤,用乙酸乙酯(3

×

500ml)萃取,有机层用盐水(500ml)洗涤后浓缩,浓缩物用体积比为10:1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式2所示化合物,得量41.8g,收率77.3%。

[0048]

lc-ms(apci):m/z=213.1(m+1)+。

[0049]

实施例2式2所示化合物的合成

[0050]

室温下将式1所示化合物(50.0g,0.254mol)加入至水(500ml)中,再加入5%的pd/c(20g)和zn粉(41.5g,0.635mol),将混合物放入高压釜中,在120℃反应15小时,反应液冷却至室温后过滤,用乙酸乙酯(3

×

500ml)萃取,有机层用盐水(500ml)洗涤后浓缩,浓缩物用体积比为10:1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式2所示化合物,得量38.9g,收率71.9%。

[0051]

实施例3式2所示化合物的合成

[0052]

室温下将式1所示化合物(50.0g,0.254mol)加入至水(500ml)中,再加入20%的pd/c(5g)和zn粉(58.1g,0.889mol),将混合物放入高压釜中,在130℃反应13小时,反应液冷却至室温后过滤,用乙酸乙酯(3

×

500ml)萃取,有机层用盐水(500ml)洗涤后浓缩,浓缩物用体积比为10:1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式2所示化合物,得量41.0g,收率75.8%。

[0053]

实施例4式4所示化合物的合成

[0054]

将式2所示化合物(30.0g,0.141mol)和浓硫酸(90ml)的混合溶液升温至80℃搅拌25分钟,lcms检测反应完全,将反应液降至室温后,加入环己酮(600ml),将混合液在100℃下加热8h,冷却至室温,倒入冰水(1000ml)中,随后用碳酸钠溶液调ph值至7.1,混合液用乙酸乙酯(3

×

1000ml)萃取三次,合并有机相后用盐水(1000ml)洗涤后浓缩,浓缩物用体积比为10:1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式4所示化合物,得量36.4g,收率83.0%。

[0055]

lc-ms(apci):m/z=311.2(m+1)

+

。

[0056]

实施例5式4所示化合物的合成

[0057]

将式2所示化合物(30.0g,0.141mol)和浓硫酸(87ml)的混合溶液升温至85℃搅拌30分钟,lcms检测反应完全,将反应液降至室温后,加入环己酮(510ml),将混合液在105℃下加热7.5h,冷却至室温,倒入冰水(1000ml)中,随后用碳酸钠溶液调ph值至7.0,混合液用乙酸乙酯(3

×

1000ml)萃取三次,合并有机相后用盐水(1000ml)洗涤后浓缩,浓缩物用体积比为8:1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式4所示化合物,得量35.8g,收率81.6%。

[0058]

实施例6式4所示化合物的合成

[0059]

将式2所示化合物(30.0g,0.141mol)和浓硫酸(96ml)的混合溶液升温至76℃搅拌20分钟,lcms检测反应完全,将反应液降至室温后,加入环己酮(720ml),将混合液在95℃下加热8.5h,冷却至室温,倒入冰水(1000ml)中,随后用碳酸钠溶液调ph值至6.8,混合液用乙酸乙酯(3

×

1000ml)萃取三次,合并有机相后用盐水(1000ml)洗涤后浓缩,浓缩物用体积比为12:1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式4所示化合物,得量35.6g,收率81.2%。

[0060]

实施例7式6所示化合物的合成

[0061]

室温下,将式4所示化合物(31.1g,0.1mol)和式5所示化合物(23.1g,0.11mol)加入1,4-二氧六环(330ml)中,搅拌均匀,加入pd(oac)2(3.4g,0.015mol),xantphos(14.4g,0.015mol)和cs2co3(65.2g,0.2mol),将反应液在氮气保护下,升温保持在100℃反应4h,反应毕,将反应液过滤后减压浓缩,浓缩物用体积比为10:1的石油醚/乙酸乙酯混合溶剂在硅

胶上柱层析纯化产物,得式6所示化合物,得量37.6g,收率85.4%。

[0062]

lc-ms(apci):m/z=441.3(m+1)

+

。

[0063]

实施例8式6所示化合物的合成

[0064]

室温下,将式4所示化合物(31.1g,0.1mol)和式5所示化合物(22.1g,0.105mol)加入1,4-二氧六环(310ml)中,搅拌均匀,加入pd(oac)2(2.7g,0.012mol),xantphos(11.5g,0.012mol)和cs2co3(58.6g,0.18mol),将反应液在氮气保护下,升温保持在96℃反应4h,反应毕,将反应液过滤后减压浓缩,浓缩物用体积比为8:1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式6所示化合物,得量35.0g,收率82.4%。

[0065]

实施例9式6所示化合物的合成

[0066]

室温下,将式4所示化合物(31.1g,0.1mol)和式5所示化合物(27.3g,0.13mol)加入1,4-二氧六环(360ml)中,搅拌均匀,加入pd(oac)2(4.5g,0.02mol),xantphos(19.2g,0.02mol)和cs2co3(81.5g,0.25mol),将反应液在氮气保护下,升温保持在98℃反应4h,反应毕,将反应液过滤后减压浓缩,浓缩物用体积比为12:1的石油醚/乙酸乙酯混合溶剂在硅胶上柱层析纯化产物,得式6所示化合物,得量37.0g,收率84.0%。

[0067]

实施例10式i所示化合物的合成

[0068]

0℃下,在搅拌下,向式6所示化合物(44.0g,0.1mol)中加入4m hcl/dioxane溶液(440ml),加毕,保持温度在0℃反应0.5h,反应毕后,反应液减压浓缩至固体,得到式i所示化合物,得量32.3g,收率94.9%,hplc纯度99.7%。

[0069]

lc-ms(apci):m/z=341.2(m+1)

+

。

[0070]

实施例11式i所示化合物的合成

[0071]

0℃下,在搅拌下,向式6所示化合物(44.0g,0.1mol)中加入4m hcl/dioxane溶液(350ml),加毕,保持温度在0℃反应0.5h,反应毕后,反应液减压浓缩至固体,得到式i所示化合物,得量32.1g,收率94.3%,hplc纯度99.4%。

[0072]

实施例12式i所示化合物的合成

[0073]

0℃下,在搅拌下,向式6所示化合物(44.0g,0.1mol)中加入4m hcl/dioxane溶液(480ml),加毕,保持温度在0℃反应0.5h,反应毕后,反应液减压浓缩至固体,得到式i所示化合物,得量32.0g,收率94.0%,hplc纯度99.5%。

[0074]

实施例13式i所示化合物的合成

[0075]

0℃下,在搅拌下,向式6所示化合物(44.0g,0.1mol)中加入4m hcl/dioxane溶液(880ml),加毕,保持温度在10℃反应1h,反应毕后,反应液减压浓缩至固体,得到式i所示化合物,得量31.0g,收率91.1%,hplc纯度97.8%。

[0076]

实施例13为对比实施例,在本实施例中,发明人调节了式6所示化合物与4mhcl/dioxane溶液的质量体积比为1:20(g/v),且调节保温反应的温度及时间为在保持温度10℃反应1h。结果表明相比于本发明实施例10~实施例12,对比实施例13在技术效果上,其得到的产物的hplc纯度要比实施例10~实施例12的明显低,且由实施例13的方法得到的目标化合物的收率并未得到提高相反降低了。

[0077]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不

必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0078]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1