利用二氧化碳合成甲醇的方法及生产系统

1.本发明属于二氧化碳的技术利用的领域,涉及一种利用二氧化碳合成甲醇的方法及生产系统。

背景技术:

2.甲醇是化工行业重要的大宗化工原料,随着社会的发展,对甲醇的需求日益增加。目前,甲醇合成的原料有煤、天然气、焦炉气和含co的各种尾气,这些原料先制备成合成气、合成气经净化、变换、脱硫脱碳后,获得新鲜气,然后和未反应完的经压缩机压缩的循环气体混合后,进入到反应器中反应,反应产物冷凝后,经气液分离器分离,气体部分弛放后,作为循环气体,液相产物为粗甲醇,粗甲醇经精馏塔精馏后获得粗产品。

3.如何利用二氧化碳合成高值化学品具有重要意义。

技术实现要素:

4.本发明的第一个目的在于,为了解决如何利用二氧化碳合成甲醇的技术问题,提供一种利用二氧化碳合成甲醇的方法。

5.本发明的第二个目的在于,提供一种利用二氧化碳合成甲醇的生产系统。

6.为了实现上述目的,本发明提供了一种利用二氧化碳合成甲醇的方法,包括以下步骤:

7.甲醇合成反应:至少对二氧化碳和氢气进行加压、加热,使二氧化碳和氢气在铜基催化剂上进行二氧化碳的加氢反应,得到甲醇和水;

8.循环反应:将甲醇、水、未反应的二氧化碳和未反应的氢气经冷凝、气液分离,获得气相产物和液相产物;将气相产物回输至二氧化碳和氢气中参与甲醇合成反应,将液相产物作为粗甲醇;

9.提纯:将粗甲醇提纯,得到精甲醇。

10.作为一个优选方案,二氧化碳的制备方法包括如下步骤:

11.预处理:对电厂烟道气进行预处理;

12.吸收:将电厂烟道气与二氧化碳吸收剂混合,使电厂烟道气通过二氧化碳吸收剂吸收二氧化碳;

13.再生:使二氧化碳吸收剂再生,释放二氧化碳吸收剂吸收的二氧化碳;

14.脱硫:释放的二氧化碳经过脱硫,加压液化得到纯度大于99.99%并且硫含量小于 0.01ppm的二氧化碳。

15.作为一个优选方案,在预处理的步骤后、吸收的步骤前,设有气体膨胀的步骤,在气体膨胀的步骤中,将电厂烟道气、二氧化硫吸收剂加入气体膨胀器,使电厂烟道气在气体膨胀器内通过二氧化硫吸收剂吸收二氧化硫。

16.作为一个优选方案,预处理的步骤中,包括对电厂烟道气除尘,加压到1~1.8mpa。

17.作为一个优选方案,吸收的步骤中,二氧化碳吸收剂为有机胺吸收剂,有机胺吸收

剂的质量浓度范围(wt%)为10~50%,吸收步骤的操作压力为0.1~1.0mpa,操作温度为10~ 90℃。

18.作为一个优选方案,再生步骤的温度为120~150℃,压力为0.1~1.0mpa。

19.作为一个优选方案,氢气由绿电电解水获得,所述绿电电解为水力发电电解、风力发电电解、太阳能发电电解或地热能发电电解。

20.作为一个优选方案,二氧化碳和氢气的摩尔比为1:2~4;和/或,加热的温度为 220~270℃;和/或,甲醇合成反应器的反应压力为5.0~9.0mpa、反应温度为220~270℃;和/或,冷凝在换热器中换热冷凝;和/或,气相产物经联合循环压缩机压缩后再回输至二氧化碳和氢气中。

21.作为一个优选方案,甲醇合成反应器为至少一个。

22.作为一个优选方案,甲醇合成反应器为多个,甲醇合成反应器的进口、出口首尾相连形成串联结构,或,多个甲醇合成反应器的进口共同连接一个总进口,多个甲醇合成反应器的出口共同连接一个总出口,形成并联结构。

23.作为一个优选方案,回输的气相产物与二氧化碳和氢气的混合物的流量体积比为3~7: 1。

24.作为一个优选方案,提纯的步骤中,粗甲醇经闪蒸后依次进行第一次精馏和第二次精馏,第一次精馏取重组分,精馏温度为100℃,第二次精馏取轻组分,压力为0.2~1.4mpa, 温度为120~160℃,得到所述精甲醇。因反应有部分副产物例如二甲醚,还有溶解在粗甲醇中h2和co2,这样在第一个塔中,可以把轻组分分离出来,精馏温度为100℃,塔顶为轻组分,第二塔为甲醇产品塔,压力为0.2~1.4mpa,温度为120~160℃,塔顶为甲醇产品。

25.为了实现本发明第二个目的,提供一种利用二氧化碳合成甲醇的生产系统,生产系统适用于上述任一项利用二氧化碳合成甲醇的方法,包括以下单元:

26.甲醇合成反应单元,包括:至少对二氧化碳和氢气进行混合和加压的混合器、至少对所述二氧化碳和氢气进行加热的第一换热器、使所述二氧化碳和所述氢气在铜基催化剂上进行二氧化碳的加氢反应并得到甲醇和水的甲醇合成反应器;

27.循环反应单元,包括:将所述甲醇、水、未反应的二氧化碳和未反应的氢气进行冷凝以得到冷凝产物的第二换热器、对所述冷凝产物进行气液分离以获得气相产物和液相产物的气液分离器;将所述气相产物回输至所述混合器中参与所述甲醇合成反应的循环压缩机;

28.提纯单元,将所述液相产物作为粗甲醇提纯,得到精甲醇;

29.其中,所述甲醇合成反应单元连接循环反应单元,循环反应单元连接提纯单元。

30.作为一个优选方案,还包括二氧化碳制备单元,所述二氧化碳制备单元包括预处理塔、吸收塔、再生塔、脱硫槽,所述预处理塔与吸收塔相连,所述吸收塔与再生塔相连,所述再生塔与脱硫塔相连。

31.作为一个优选方案,在所述预处理塔与所述吸收塔之间,设有气体膨胀器,所述气体膨胀器设有渐变开口直径的管道。

32.作为一个优选方案,甲醇合成反应单元包括至少一个甲醇合成反应器。

33.作为一个优选方案,甲醇合成反应单元包括多个所述甲醇合成反应器,多个所述甲醇合成反应器的进口、出口首尾相连形成串联结构,或,多个所述甲醇合成反应器的进口

共同连接一个总进口,多个所述甲醇合成反应器的出口共同连接一个总出口,形成并联结构。

34.作为一个优选方案,所述第二换热器的进口连接所述甲醇合成反应单元的出口,所述第二换热器的出口连接至气液分离器,所述气液分离器与循环压缩机相连,所述循环压缩机连接至所述甲醇合成反应单元的进口。

35.作为一个优选方案,所述提纯单元,包括第一精馏塔和第二精馏塔,所述第一精馏塔和所述第二精馏塔串联,粗甲醇经闪蒸后依次进入所述第一精馏塔和所述第二精馏塔完成甲醇提纯。

36.作为一个优选方案,所述甲醇合成反应单元、所述循环反应单元以及所述提纯单元的热源连接电厂的余热释放单元、或各级抽汽单元或不同参数凝结水排放单元。

37.本发明可利用电厂烟道气制备捕集的二氧化碳加氢制备甲醇,将二氧化碳转化为高价值的化工原料和产品,由于采用以上技术方案,本发明取得了以下技术效果:

38.第一、与目前制备甲醇的方法相比,本发明的氢气来源于绿电水解,清洁环保;利用二氧化碳制备甲醇方法流程更简单,二氧化碳的总转化率和氢气的利用率较高,制备方法更具有经济性。

39.第二、电厂和化工的耦合方法,既保证了二氧化碳的回收利用,又保证了两者热量充分利用,降低了能耗,与现有煤基甲醇装置相比,能耗降低了50%以上,达到了能耗20gj/t 甲醇的水平。

40.第三、在本技术的甲醇生产系统中,甲醇合成反应器热量通过电厂的凝结水移走,电厂和甲醇合成热量的耦合,使能量利用更合理,通过调节不同参数的凝结水,从而使反应器的反应温度的更易控制。

41.第四、通过对电厂烟道气捕集的二氧化碳净化,使回收的二氧化碳原料更适合合成甲醇和高值化学品,对电厂烟道气中的二氧化碳的应用有着重大意义。

42.第五、通过对烟道气回收二氧化碳装置增加气体膨胀器,增大了电厂烟道气和二氧化硫吸收剂以及二氧化碳吸收剂的吸收面积,提高了电厂烟道气中二氧化硫、二氧化碳的吸收效率,降低了二氧化碳捕集的能耗,能耗可达到2.3gj/t二氧化碳的水平。

附图说明

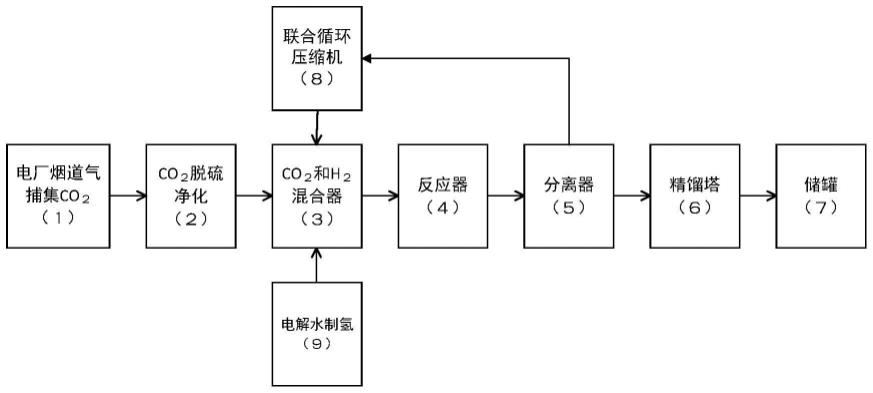

43.图1是本发明提供的一种利用二氧化碳合成甲醇的方法示意图。

44.图2是本发明实施例二氧化碳捕集方法示意图。

45.图3是本发明实施例甲醇合成反应流程图。

46.图4是本发明实施例精馏流程图。

47.图5是本发明实施例电厂和甲醇合成能量利用网络图。

具体实施方式

48.以下,结合具体实施方式对本发明的技术进行详细描述。应当知道的是,以下具体实施方式仅用于帮助本领域技术人员理解本发明,而非对本发明的限制。

49.本实施例提供了一种利用二氧化碳合成甲醇的方法,如图1所示,包括以下步骤:

50.甲醇合成反应:至少对二氧化碳和氢气进行加压、加热,使二氧化碳和氢气在铜基

催化剂上进行二氧化碳的加氢反应,得到甲醇和水;

51.循环反应:将甲醇、水、未反应的二氧化碳和未反应的氢气经冷凝、气液分离,获得气相产物和液相产物;将气相产物回输至二氧化碳和氢气中参与甲醇合成反应,将液相产物作为粗甲醇;

52.提纯:将粗甲醇提纯,得到精甲醇。

53.在本实施例中,在中高压和中高温的条件下将二氧化碳转化为甲醇,氢气来源于绿电水解,绿电电解水得到的氧气可以进一步返回到电厂锅炉中,提高燃煤利用效率,充分发挥了煤电和煤化工两者优势。

54.在本实施例中,二氧化碳的制备方法包括如下步骤:

55.预处理:对电厂烟道气进行预处理;

56.吸收:将电厂烟道气与二氧化碳吸收剂混合,使电厂烟道气通过二氧化碳吸收剂吸收二氧化碳;电厂烟道气由吸收塔下部进入吸收塔,二氧化碳吸收剂从吸收塔中部进入吸收塔,电厂烟道气在吸收塔内通过二氧化碳吸收剂吸收二氧化碳;

57.再生:使二氧化碳吸收剂再生,释放二氧化碳吸收剂吸收的二氧化碳;二氧化碳吸收剂在再生塔内再生,得到吸收剂贫液;

58.脱硫:释放的二氧化碳经过脱硫,加压液化得到纯度大于99.99%并且硫含量小于 0.01ppm的二氧化碳。

59.在本实施例中,在预处理的步骤后、吸收的步骤前,设有气体膨胀的步骤,在气体膨胀的步骤中,将电厂烟道气、二氧化硫吸收剂加入气体膨胀器,使电厂烟道气在气体膨胀器内通过二氧化硫吸收剂吸收二氧化硫。电厂烟道气从气体膨胀器的上部进入气体膨胀器,二氧化硫吸收剂从气体膨胀器的中部进入气体膨胀器,在气体膨胀器的筒体中,电厂烟道气中的二氧化硫与二氧化硫吸收剂充分混合,在气体膨胀器的筒体下部连接气液分离器,气液分离后进入吸收塔。通过对烟道气回收co2装置增加气体膨胀器,增大了co2和吸收剂的吸收面积,提高了co2的吸收效率,降低了co2捕集的能耗,能耗可达到2.3gj/tco2的水平。

60.在本实施例中,所述预处理的步骤中,包括对所述电厂烟道气除尘,加压到1~1.0mpa。

61.在本实施例中,所述吸收的步骤中,所述吸收剂为有机胺吸收剂,质量浓度范围(wt%) 为10%~50%,所述吸收塔的操作压力为0.1~1.0mpa,操作温度为10~90℃。

62.在本实施例中,所述再生步骤中,所述再生塔温度为120~150℃,再生塔压力为0.1~ 1.0mpa。

63.在本实施例中,氢气由绿电电解水获得,所述绿电电解为水力发电电解、风力发电电解、太阳能发电电解或地热能发电电解,电解副产的氧气返回到电厂锅炉燃烧。

64.在本实施例中,所述甲醇合成循环反应中,包含以下步骤:

65.气体混合步骤,将二氧化碳加压后与氢气混合,二氧化碳和氢气的摩尔比为1:2~4;

66.换热步骤,二氧化碳和氢气的混合气经过气气换热器,加热至220~270℃;

67.合成反应步骤,所述二氧化碳与氢气进入甲醇合成反应器,在改性铜基催化剂上、反应压力5.0~9.0mpa、反应温度为220~270℃下反应,进行二氧化碳的加氢反应,得到甲

醇和水;

68.循环反应步骤,反应后的初产物甲醇和水以及未反应的二氧化碳和氢气,经过换热器换热冷凝后,进入气液分离器,气相产物经联合循环压缩机压缩后再回输到二氧化碳和氢气中,再进入甲醇合成反应器中循环反应获得粗甲醇。

69.在本实施例中,甲醇合成反应器为水冷式反应器,或是气冷式反应器,所述甲醇合成反应器至少一个。

70.在本实施例中,甲醇合成反应器为多个,甲醇合成反应器的进口、出口首尾相连形成串联结构,或,多个甲醇合成反应器的进口共同连接一个总进口,多个甲醇合成反应器的出口共同连接一个总出口,形成并联结构。

71.在本实施例中,在所述甲醇合成反应器之间设置热量或冷量,以移走反应产物,推动反应向正方向进行。在本实施例中,该方案可以更好利用电厂的能量,提高co2转化率。

72.在本实施例中,回输的气相产物与二氧化碳和氢气的混合物的流量体积为3~7:1。

73.在本实施例中,提纯的步骤中,粗甲醇经闪蒸后依次进行第一次精馏和第二次精馏,第一次精馏取重组分,精馏温度为100℃,第二次精馏取轻组分,压力为0.2~1.4mpa,温度为120~160℃,得到所述精甲醇。因反应有部分副产物例如二甲醚,还有溶解在粗甲醇中h2和co2,这样在第一个塔中,可以把轻组分分离出来,精馏温度为100℃,塔顶为轻组分,第二塔为甲醇产品塔,压力为0.2~1.4mpa,温度为120~160℃,塔顶为甲醇产品。

74.在本实施例中,各中涉及的设备所需要的能量均来源于电厂的余热、电厂各级抽汽或不同参数凝结水,通过调节不同参数的凝结水,从而调节各级中的反应温度,实现电厂和化工的耦合方法。在本实施例中,甲醇生产系统的甲醇合成反应器热量通过电厂的凝结水移走热量,电厂和甲醇合成热量的耦合,使能量利用更合理,能量利用网络,即为充分利用燃煤电厂余热,通过调节不同参数的凝结水,从而使反应器的反应温度的更易控制。

75.为了实现本实施例第二个目的,提供一种利用二氧化碳合成甲醇的生产系统,生产系统适用于上述任一项利用二氧化碳合成甲醇的方法,包括以下单元:

76.甲醇合成反应单元,包括:至少对二氧化碳和氢气进行混合和加压的混合器、至少对所述二氧化碳和氢气进行加热的第一换热器、使所述二氧化碳和所述氢气在铜基催化剂上进行二氧化碳的加氢反应并得到甲醇和水的甲醇合成反应器;

77.循环反应单元,包括:将所述甲醇、水、未反应的二氧化碳和未反应的氢气进行冷凝以得到冷凝产物的第二换热器、对所述冷凝产物进行气液分离以获得气相产物和液相产物的气液分离器;将所述气相产物回输至所述混合器中参与所述甲醇合成反应的循环压缩机;

78.提纯单元,将所述液相产物作为粗甲醇提纯,得到精甲醇;

79.其中,所述甲醇合成反应单元连接循环反应单元,循环反应单元连接提纯单元。

80.在本实施例中,还包括二氧化碳制备单元,所述二氧化碳制备单元包括预处理塔、吸收塔、再生塔、脱硫槽,所述预处理塔与吸收塔相连,所述吸收塔与再生塔相连,所述再生塔与脱硫塔相连。

81.在本实施例中,在所述预处理塔与所述吸收塔之间,设有气体膨胀器,所述气体膨胀器设有渐变开口直径的管道。在本实施例中,可采用文丘里管。利用电厂烟道气在管道的

流速,产生负压,增加与吸收剂的吸收度。

82.在本实施例中,所述甲醇合成反应单元包括至少一个甲醇合成反应器。

83.在本实施例中,所述甲醇合成反应单元包括多个所述甲醇合成反应器,多个所述甲醇合成反应器的进口、出口首尾相连形成串联结构,或,多个所述甲醇合成反应器的进口共同连接一个总进口,多个所述甲醇合成反应器的出口共同连接一个总出口,形成并联结构。

84.在本实施例中,所述第二换热器的进口连接所述甲醇合成反应单元的出口,所述第二换热器的出口连接至气液分离器,所述气液分离器与循环压缩机相连,所述循环压缩机连接至所述甲醇合成反应单元的进口。

85.在本实施例中,所述提纯单元,包括第一精馏塔和第二精馏塔,所述第一精馏塔和所述第二精馏塔串联,粗甲醇经闪蒸后依次进入所述第一精馏塔和所述第二精馏塔完成甲醇提纯。

86.在本实施例中,所述甲醇合成反应单元、所述循环反应单元以及所述提纯单元的热源连接电厂的余热释放单元、或各级抽汽单元或不同参数凝结水排放单元。所述生产系统和电厂能量的耦合装置,所述生产系统的热量与电厂的凝结水相联方式回收反应热,精馏装置热量、联合循环蒸汽透平压缩机蒸汽由电厂各级抽汽提供,充分利用电厂废热。

87.实施例1

88.本实施例提供了一种燃煤电厂捕集的co2制100万吨/年甲醇生产系统及生产方法,参见附图1-4,其中:

89.电厂捕集二氧化碳主要有以下设备:预处理塔、气体膨胀器、气液分离器、吸收塔、再生塔和脱硫槽,按方法依次连接;

90.甲醇合成系统主要有以下设备:压缩机、混合器、电解水槽、循环压缩机、换热器、甲醇合成反应器、汽包、气液分离器、闪蒸槽和两个精馏塔,按方法依次连接。

91.该生产系统形成了电厂和甲醇能量利用网络,通过和电厂不同等级抽汽或不同参数凝结水,和再生塔、甲醇合成联合循环压缩机、合成反应器、精馏塔再沸器、换热器等设备相联。

92.本实施例的方法流程如图2-4所示,以典型燃煤电厂的1000t/h的烟道气作阐述,

93.(1)在电厂烟道气中捕集二氧化碳:电厂烟道气,特别是燃煤发电的烟道气的co2,经过除尘,加压到1mpa,在进入吸收塔前,经过一个气体膨胀器,电厂烟道气从气体膨胀器上部进入,吸收剂从气体膨胀器中间进入,在气体膨胀器筒体中,电厂烟道气中的二氧化硫与二氧化硫吸收剂充分混合,在本实施例中二氧化硫吸收剂1%naoh水溶液,在筒体下部,气液分离,气体从下面进入吸收塔,液体作为二氧化碳吸收剂从吸收塔中部进入吸收塔,气体中在吸收塔内通过有机胺吸收剂吸收co2,吸收co2的有机胺在再生塔内再生,得到有机胺贫液,释放的co2经过zno槽脱硫,加压液化得到纯度大于99.99%、s含量小于 0.01ppm的co2产品。本实施例中,经过两个并联的co2吸收塔和再生塔,捕集到172.5t/h 的co2。

94.(2)绿电电解水获得氢气:h2来源于绿电电解水,电解副产的氧气返回到电厂锅炉燃烧,提高燃煤燃烧效率。

95.(3)甲醇合成循环反应:捕集到172.5t/h的co2加压后与氢气混合,co2和h2的摩尔比为1:3,co2和h2混合物为新鲜气,与循环未反应的co2和h2混合,经过气气换热器,进入甲

醇合成反应器,在本实施例中甲醇反应器是1个水冷式反应器,在5.0mpa、反应温度为 220℃下反应,反应后的产物,经过换热器换热后,进入气液分离器,气相产物经联合循环压缩机压缩后再和二氧化碳和氢气混合,流量(体积)比为3:1,联合循环压缩机压缩为蒸汽透平压缩机,液相产物为粗甲醇。

96.(4)粗甲醇精馏,粗甲醇经闪蒸后依次进入第一精馏塔和第二精馏塔,第一个精馏塔除去轻组分取重组分,第二精馏塔取轻组分得到精甲醇,精馏后,得到125t/h甲醇。

97.实施例2

98.本实施例提供了一种燃煤电厂捕集的co2制300万吨/年甲醇生产系统及生产方法,见附图1-4,其中:

99.电厂捕集二氧化碳主要有以下设备:预处理塔、气体膨胀器、气液分离器、吸收塔、再生塔和脱硫槽,按方法依次连接;

100.甲醇合成系统主要有以下设备:压缩机、混合器、电解水槽、循环压缩机、换热器、甲醇合成反应器、汽包、气液分离器、闪蒸槽和两个精馏塔,按方法依次连接。

101.该生产系统形成了电厂和甲醇能量利用网络,通过和电厂不同等级抽汽或不同参数凝结水,和再生塔、甲醇合成联合循环压缩机、合成反应器、精馏塔再沸器、换热器等设备相联。

102.本实施例的方法流程如图2-4所示,以典型燃煤电厂的3000t/h的烟道气作阐述,

103.(1)在电厂烟道气中捕集二氧化碳:电厂的烟道气,特别是燃煤发电的烟道气的co2,经过除尘,加压到1.8mpa,在进入吸收塔前,经过一个气体膨胀器,电厂烟道气从气体膨胀器上部进入,吸收剂从气体膨胀器中间进入,在气体膨胀器筒体中,电厂烟道气中的二氧化硫与二氧化硫吸收剂充分混合,在本实施例中二氧化硫吸收剂5%naoh水溶液,在筒体下部,气液分离,气体从下面进入吸收塔,液体作为二氧化碳吸收剂从吸收塔中部进入吸收塔,气体中在吸收塔内通过有机胺吸收剂吸收co2,吸收co2的有机胺在再生塔内再生,得到有机胺贫液,释放的co2经过zno槽脱硫,加压液化得到纯度大于99.99%、s含量小于 0.01ppm的co2产品,本实施例中,经过两个并联的co2吸收塔和再生塔,捕集到517.5t/h 的co2。

104.(2)绿电电解水获得氢气:h2来源于绿电电解水,电解副产的氧气返回到电厂锅炉燃烧,提高燃煤燃烧效率。

105.(3)甲醇合成循环反应:捕集到517.5t/h的co2加压后与氢气混合,co2和h2的摩尔比为1:4,co2和h2混合物为新鲜气,与循环未反应的co2和h2混合,经过气气换热器,进入甲醇合成反应器,在本实施例中甲醇反应器是两套三个并联的甲醇合成反应器,分别成为第一套并联反应器,和第二套并联反应器,在9.0mpa、反应温度为270℃下反应,反应后的产物,经过换热器换热后,进入气液分离器,气相产物经联合循环压缩机压缩后再和新鲜气混合,摩尔比为7:1,新鲜气均分两路,其中一路新鲜气与第二套并联反应器出来的气体混合,进入第一套并联反应器反应,反应气体经冷却,分离液相后与另一路新鲜气混合,进入第二套并联反应器反应,联合循环压缩机压缩为蒸汽透平压缩机,液相产物为粗甲醇。

106.(4)粗甲醇精馏,粗甲醇经闪蒸后依次进入第一精馏塔和第二精馏塔,第一个精馏塔除去轻组分取重组分,第二精馏塔取轻组分得到精甲醇,精馏后,得到375t/h甲醇。

107.实施例3

108.本实施例提供了一种燃煤电厂捕集的co2制300万吨/年甲醇生产系统及生产方法,参见附图1-4,其中:本实施例与上述实施例区别在于参数的不同,本实施例的方法流程如图 2-4所示:

109.(1)在电厂烟道气中捕集二氧化碳:电厂的烟道气,特别是燃煤发电的烟道气的co2,经过除尘,加压到1.5mpa,在进入吸收塔前,经过一个气体膨胀器,电厂烟道气从气体膨胀器上部进入,吸收剂从气体膨胀器中间进入,在气体膨胀器筒体中,电厂烟道气中的二氧化硫与二氧化硫吸收剂充分混合,在本实施例中二氧化硫吸收剂5%naoh水溶液,在筒体下部,气液分离,气体从下面进入吸收塔,液体作为二氧化碳吸收剂从吸收塔中部进入吸收塔,气体中在吸收塔内通过有机胺吸收剂吸收co2,吸收co2的有机胺在再生塔内再生,得到有机胺贫液,释放的co2经过zno槽脱硫,加压液化得到纯度大于99.99%、s含量小于 0.01ppm的co2产品。本实施例中,经过两个并联的co2吸收塔和再生塔,捕集到517.5t/h 的co2。

110.(2)绿电电解水获得氢气:h2来源于绿电电解水,电解副产的氧气返回到电厂锅炉燃烧,提高燃煤燃烧效率。

111.(3)甲醇合成循环反应:捕集到517.5t/h的co2加压后与氢气混合,co2和h2的摩尔比为1:3.1,co2和h2混合物为新鲜气,与循环未反应的co2和h2混合,经过气气换热器,进入甲醇合成反应器,在6.0mpa、反应温度为240℃下反应,反应后的产物,经过换热器换热后,进入气液分离器,气相产物经联合循环压缩机压缩后再和新鲜气混合,摩尔比为6: 1,新鲜气均分两路,其中一路新鲜气与第二套并联反应器出来的气体混合,进入第一套并联反应器反应,反应气体经冷却,分离液相后与另一路新鲜气混合,进入第二套并联反应器反应,联合循环压缩机压缩为蒸汽透平压缩机,液相产物为粗甲醇。

112.(4)粗甲醇精馏,粗甲醇经闪蒸后依次进入第一精馏塔和第二精馏塔,第一个精馏塔除去轻组分,第二精馏塔得到精甲醇,精馏后,得到375t/h甲醇。

113.实施例4

114.本实施例提供了一种燃煤电厂捕集的co2制400万吨/年甲醇生产系统及生产方法,参见附图1-4,其中:本实施例与上述实施例区别在于参数的不同,本实施例的方法流程如图 2-4所示:

115.本实施例的方法流程如图2-4所示,以典型燃煤电厂的4000t/h的烟道气作阐述,

116.(1)在电厂烟道气中捕集二氧化碳:电厂的烟道气,特别是燃煤发电的烟道气的co2,经过除尘,加压到1.4mpa,在进入吸收塔前,经过一个气体膨胀器,电厂烟道气从气体膨胀器上部进入,吸收剂从气体膨胀器中间进入,在气体膨胀器筒体中,电厂烟道气中的二氧化硫与二氧化硫吸收剂充分混合,在本实施例中二氧化硫吸收剂1%nao水溶液,在筒体下部,气液分离,气体从下面进入吸收塔,液体作为二氧化碳吸收剂从吸收塔中部进入吸收塔,气体中在吸收塔内通过有机胺吸收剂吸收co2,吸收co2的有机胺在再生塔内再生,得到有机胺贫液,释放的co2经过zno槽脱硫,加压液化得到纯度大于99.99%、s含量小于 0.01ppm的co2产品。

117.(2)绿电电解水获得氢气:h2来源于绿电电解水,电解副产的氧气返回到电厂锅炉燃烧,提高燃煤燃烧效率。

118.(3)甲醇合成循环反应:捕集到6905t/h的co2加压后与氢气混合,co2和h2的摩尔比

为1:3.5,co2和h2混合物为新鲜气,与循环未反应的co2和h2混合,经过气气换热器,进入甲醇合成反应器,在7.0mpa、反应温度为240℃下反应,反应后的产物,经过换热器换热后,进入气液分离器,气相产物经联合循环压缩机压缩后再和新鲜气混合,摩尔比为5:1,新鲜气均分两路,其中一路新鲜气与第二套并联反应器出来的气体混合,进入第一套并联反应器反应,反应气体经冷却,分离液相后与另一路新鲜气混合,进入第二套并联反应器反应,联合循环压缩机压缩为蒸汽透平压缩机,液相产物为粗甲醇。

119.(4)粗甲醇精馏,粗甲醇经闪蒸后依次进入第一精馏塔和第二精馏塔,第一个精馏塔除去轻组分,第二精馏塔得到精甲醇,精馏后,得到500t/h甲醇。

120.实施例5

121.本实施例提供了一种燃煤电厂捕集的co2制300万吨/年甲醇生产系统及生产方法,参见附图1-4,其中:本实施例与上述实施例区别在于参数的不同,本实施例的方法流程如图 2-4所示:

122.本实施例的方法流程如图2-4所示,以典型燃煤电厂的3000t/h的烟道气作阐述,

123.(1)在电厂烟道气中捕集二氧化碳:电厂的烟道气,特别是燃煤发电的烟道气的co2,经过除尘,加压到1.3mpa,在进入吸收塔前,经过一个气体膨胀器,电厂烟道气从气体膨胀器上部进入,吸收剂从气体膨胀器中间进入,在气体膨胀器筒体中,电厂烟道气中的二氧化硫与二氧化硫吸收剂充分混合,在本实施例中二氧化硫吸收剂10%nao水溶液,在筒体下部,气液分离,气体从下面进入吸收塔,液体作为二氧化碳吸收剂从吸收塔中部进入吸收塔,气体中在吸收塔内通过有机胺吸收剂吸收co2,吸收co2的有机胺在再生塔内再生,得到有机胺贫液,释放的co2经过zno槽脱硫,加压液化得到纯度大于99.99%、s含量小于 0.01ppm的co2产品。本实施例中,经过两个并联的co2吸收塔和再生塔,捕集到517.5t/h 的co2。

124.(2)绿电电解水获得氢气:h2来源于绿电电解水,电解副产的氧气返回到电厂锅炉燃烧,提高燃煤燃烧效率。

125.(3)甲醇合成循环反应:捕集到517.5t/h的co2加压后与氢气混合,co2和h2的摩尔比为1:3.5,co2和h2混合物为新鲜气,与循环未反应的co2和h2混合,经过气气换热器,进入甲醇合成反应器,在本实施例中甲醇反应器是两套三个并联的甲醇合成反应器,分别成为第一套并联反应器,和第二套并联反应器,在8.0mpa、反应温度为260℃下反应,反应后的产物,经过换热器换热后,进入气液分离器,气相产物经联合循环压缩机压缩后再和新鲜气混合,摩尔比为4:1,新鲜气均分两路,其中一路新鲜气与第二套并联反应器出来的气体混合,进入第一套并联反应器反应,反应气体经冷却,分离液相后与另一路新鲜气混合,进入第二套并联反应器反应,联合循环压缩机压缩为蒸汽透平压缩机,液相产物为粗甲醇。为满足不同规模甲醇合成,

126.(4)粗甲醇精馏,粗甲醇经闪蒸后依次进入第一精馏塔和第二精馏塔,第一个精馏塔除去轻组分,第二精馏塔得到精甲醇,精馏后,得到375t/h甲醇。

127.实施例6

128.本实施例提供了一种燃煤电厂捕集的co2制300万吨/年甲醇生产系统及生产方法,参见附图1-4,其中:本实施例与上述实施例区别在于参数的不同,本实施例的方法流程如图 2-4所示:

129.电厂捕集二氧化碳主要有以下设备:预处理塔、气体膨胀器、气液分离器、吸收塔、再生

130.本实施例的方法流程如图2-4所示,以典型燃煤电厂的3000t/h的烟道气作阐述,

131.(1)在电厂烟道气中捕集二氧化碳:电厂的烟道气,特别是燃煤发电的烟道气的co2,经过除尘,加压到1.7mpa,在进入吸收塔前,经过一个气体膨胀器,电厂烟道气从气体膨胀器上部进入,吸收剂从气体膨胀器中间进入,在气体膨胀器筒体中,电厂烟道气中的二氧化硫与二氧化硫吸收剂充分混合,在本实施例中二氧化硫吸收剂8%nao水溶液,在筒体下部,气液分离,气体从下面进入吸收塔,液体作为二氧化碳吸收剂从吸收塔中部进入吸收塔,气体中在吸收塔内通过有机胺吸收剂吸收co2,吸收co2的有机胺在再生塔内再生,得到有机胺贫液,释放的co2经过zno槽脱硫,加压液化得到纯度大于99.99%、s含量小于 0.01ppm的co2产品。本实施例中,经过两个并联的co2吸收塔和再生塔,捕集到517.5t/h 的co2。

132.(2)绿电电解水获得氢气:h2来源于绿电电解水,电解副产的氧气返回到电厂锅炉燃烧,提高燃煤燃烧效率。

133.(3)甲醇合成循环反应:捕集到517.5t/h的co2加压后与氢气混合,co2和h2的摩尔比为1:3,co2和h2混合物为新鲜气,与循环未反应的co2和h2混合,经过气气换热器,进入甲醇合成反应器,在本实施例中甲醇反应器是两套三个并联的甲醇合成反应器,分别成为第一套并联反应器,和第二套并联反应器,在7.0mpa、反应温度为270℃下反应,反应后的产物,经过换热器换热后,进入气液分离器,气相产物经联合循环压缩机压缩后再和新鲜气混合,循环比为5,新鲜气均分两路,其中一路新鲜气与第二套并联反应器出来的气体混合,进入第一套并联反应器反应,反应气体经冷却,分离液相后与另一路新鲜气混合,进入第二套并联反应器反应,联合循环压缩机压缩为蒸汽透平压缩机,液相产物为粗甲醇。为满足不同规模甲醇合成,

134.(4)粗甲醇精馏,粗甲醇经闪蒸后依次进入第一精馏塔和第二精馏塔,第一个精馏塔除去轻组分,第二精馏塔得到精甲醇,精馏后,得到375t/h甲醇。

135.综上所述,本发明的该方法在中高压和中高温的条件下将二氧化碳转化为甲醇,氢来源于绿电水解,充分利用了二氧化碳资源,减少温室气体,由于co2来源煤电厂烟道气,通过气体的净化,没有了弛放气,减少了氢气和co2的消耗,可以达到co2总转化率和甲醇选择性大于99%。联合循环压缩机蒸汽、精馏塔装置等热量来源于燃煤电厂余热,充分利用热量,使煤电和煤化工耦合,热量利用合理,绿电电解水得到的氧气,返回到电厂锅炉中,提高燃煤利用效率,充分发挥了煤电和煤化工两者优势;该方法与传统的甲醇方法相比,该方法流程简单,更容易实现工业化,开辟了燃煤电厂捕集的二氧化碳加氢合成甲醇的新途径。

136.需要说明的是,以上所述仅为本发明实施方式的一部分,仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围,根据本发明所描述的系统所做的等效变化,均包括在本发明的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实例做类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1